自动焊接控制系统及方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及焊接控制系统的技术领域,尤其是涉及一种自动焊接控制系统及方法。

背景技术

目前自动化焊接设备在工厂中逐渐变得比较常见,自动化焊接设备对焊接工件的形状材料等都有要求,如果工件的形状和结构等不符合标准,在焊接后就会出现焊接质量问题。自动化焊接装置目前的自动化程度不一样,但是都能够实现将固定工位上的工件自动进行焊接。工厂如果需要对大批量相同的工件进行焊接的话,就需要大量相同的焊接设备。

上述中的现有技术方案存在以下缺陷:在多台自动焊接设备进行相同作业时,每一台焊接设备配备一套焊接控制系统需要增加太多费用,而且程序需要单独设置,浪费资源。

发明内容

为了降低焊接系统成本,本申请提供一种自动焊接控制系统及方法。

本申请提供的一种自动焊接控制方法采用如下的技术方案:

一种自动焊接控制方法,包括:

在需执行相同作业的自动焊接设备上连接PLC系统,将PLC系统与计算机系统连接,向PLC系统内导入焊接数据,向计算机系统内导入焊接参数,将计算机系统与超声波发生器连接;

将PLC系统与检测传感器连接,检测传感器检测焊件数据,并将数据发送给PLC系统,PLC系统判断焊件数据是否合格;

若合格PLC系统则根据焊接数据控制自动焊接设备对焊件进行加工,PLC系统向计算机系统发送焊接数据,计算机系统根据焊接参数计算出判断标准;

加工完毕后计算机系统控制超声波发生器启动,超声波发生器对焊件进行检测,将检测的功率数据传输给计算机系统,计算机系统根据判断标准判断焊接质量。

通过采用上述方案,PLC系统能够稳定地控制多台自动焊接设备,计算机系统在收集和处理数据上准确且快速,方便进行加工后的质量检测和加工过程的数据整理。通过一套系统即可控制多台自动焊接设备,PLC系统控制稳定,计算机系统计算效率高,能够快速判断出次品,让工作人员及时作出调整,使得整体产品良品率有明显提高。

优选的,所述方法还包括:向PLC系统导入多种带有标签的焊接数据,向计算机系统内导入多种带有标签的焊接参数;

PLC系统接收到焊件数据后,根据焊件数据查找最接近的焊接数据,并将该焊接数据的标签发送至计算机系统,计算机系统根据接收的标签查找同标签的焊接参数;

PLC系统根据查找的焊接数据控制自动焊接设备工作,计算机系统根据查找的焊接参数计算测试判断标准,计算机系统根据测试判断标准判断焊件质量,若质量不合格则发出错误警报并显示错误报告。

通过采用上述方案,PLC系统和计算机系统能够预先存储有不同焊件的焊接信息和焊接参数,在需要加工多种焊件的时候,PLC系统会先自动根据待焊接的焊件的焊件数据控制自动焊接设备进行工作,计算机系统对首个加工的焊件进行质量判断,若判断合格则确认焊接数据没有问题,可以继续进行工作,若判断不合格则通知工作人员查看焊接数据是否错误。能够自动进行多种焊件的流水线作业,减少人员调整系统的操作,节省人工,提高焊接效率。

优选的,向计算机系统导入差值判断表单,若检测不合格,计算机系统将检测结果与测试判断标准的相同项相减生成差值报表,根据差值判断表单和差值报表判断出错误报告。

通过采用上述方案,错误报告能够显示出焊接出的焊件与预计完成的焊件数据之间的差距,便于工作人员调整焊接数据。

优选的,若质量合格则开始计数,每当计算机系统检测质量合格时就增加一计数,当计数达到订单要求后计算机系统向PLC系统传输切换信号,PLC系统停止工作并更换上料。

通过采用上述方案,计算机系统能够自动计算完成的焊件数量,在焊件数量达到订单目标后自动控制自动焊接设备停止工作,让工作人员切换订单。

优选的,计算机系统根据焊接参数计算出判断标准,还包括:

向计算机系统导入设定组焊接数据,计算机系统计算焊接数据与焊接参数的相同项的差值,根据所有计算的差值计算范围值,获得判断标准。

通过采用上述方案,计算机系统根据多组实验数据计算获得判断范围值,使得质量检测判断更贴合实际生产。

另一方面,本申请提供的一种自动焊接控制系统采用如下的技术方案:

一种自动焊接控制系统,包括PLC系统和计算机系统;

所述PLC系统包括数据存储模块、焊件检测模块和焊接控制模块;

所述数据存储模块接收并存储焊接数据,数据存储模块存储有焊件标准数据;

所述焊接检测模块包括设置于自动焊接设备进料方向的检测传感器,检测传感器检测焊件数据并将焊件数据发送给焊接检测模块,焊接检测模块调用数据存储模块存储的焊件标准数据,并根据焊件标准数据判断焊件数据是否合格,若合格向焊接控制模块传输启动信号;

所述焊接控制模块调用数据存储模块存储的焊接数据,焊接控制模块接收到启动信号后根据焊接数据控制自动焊接设备启动,并将焊接数据发送给计算机系统;

所述计算机系统包括参数存储模块、标准计算模块和质量检测模块;

所述参数存储模块接收并存储焊接参数;

所述标准计算模块接收焊接控制模块发出的焊接数据并调用参数存储模块存储的焊接参数,标准计算模块根据焊接数据和焊接参数计算判断标准并将判断标准发送给参数存储模块进行存储;

所述质量检测模块包括设置于自动焊接设备出料方向的超声波发生器,每当自动焊接设备完成一次焊接时,质量检测模块控制超声波发生器工作并采集超声波发生器的功率数据,质量检测模块调用参数存储模块存储的判断标准,判断功率数据是否符合判断标准,如果不符合则生成错误报告。

通过采用上述方案,PLC系统能够稳定地控制多台自动焊接设备,计算机系统在收集和处理数据上准确且快速,方便进行加工后的质量检测和加工过程的数据整理。通过一套系统即可控制多台自动焊接设备,PLC系统控制稳定,计算机系统计算效率高,能够快速判断出次品,让工作人员及时作出调整,使得整体产品良品率有明显提高。

优选的,数据存储模块存储有多种带有标签的焊接数据均对应有标签,参数存储模块存储有多种带有标签的焊接参数;

PLC系统还包括预制检测模块,计算机系统还包括焊件判断模块;

所述预制检测模块根据接收的焊件数据查找数据存储模块存储的最接近的焊接数据,并将该焊接数据的标签发送给标准计算模块,将焊接数据发送给焊接控制模块;

所述焊接控制模块根据接收的焊接数据控制自动焊接设备工作;

所述标准计算模块根据标签查找参数存储模块存储的焊接参数,根据查找的焊接参数生成测试判断标准,并将测试判断标准发送给焊件判断模块;

所述焊件判断模块根据接收的测试判断标准对功率数据进行判断,若检测不合格则发出错误警报并生成错误报告。

通过采用上述方案,PLC系统和计算机系统能够预先存储有不同焊件的焊接信息和焊接参数,在需要加工多种焊件的时候,PLC系统会先自动根据待焊接的焊件的焊件数据控制自动焊接设备进行工作,计算机系统对首个加工的焊件进行质量判断,若判断合格则确认焊接数据没有问题,可以继续进行工作,若判断不合格则通知工作人员查看焊接数据是否错误。能够自动进行多种焊件的流水线作业,减少人员调整系统的操作,节省人工,提高焊接效率。

优选的,所述参数存储模块接收并存储差值判断表单;

所述焊件判断模块在判断检测不合格时调用参数存储模块存储的差值判断表单,焊件判断模块将检测结果与测试判断标准的相同项相减生成差值报表,根据差值判断表单和差值报表判断出错误报告。

通过采用上述方案,错误报告能够显示出焊接出的焊件与预计完成的焊件数据之间的差距,便于工作人员调整焊接数据。

优选的,所述计算机系统还包括订单计数模块,所述质量检测模块若检测合格则向订单计数模块传输计数信号,订单计数模块接收订单信息并提取订单要求,每当订单计数模块接收到计数信号时就进行一次计数,当计数达到订单要求时,订单计数模块向焊接控制模块发送停止信号,焊接控制模块接收到停止信号后控制自动焊接设备停止工作。

通过采用上述方案,计算机系统能够自动计算完成的焊件数量,在焊件数量达到订单目标后自动控制自动焊接设备停止工作,让工作人员切换订单。

优选的,所述标准计算模块计算焊接数据与焊接参数的相同项的差值,根据所有计算的差值计算范围值,获得判断标准。

通过采用上述方案,计算机系统根据多组实验数据计算获得判断范围值,使得质量检测判断更贴合实际生产。

综上所述,本发明具有以下有益效果:

1. PLC系统能够稳定地控制多台自动焊接设备,计算机系统在收集和处理数据上准确且快速,方便进行加工后的质量检测和加工过程的数据整理。

附图说明

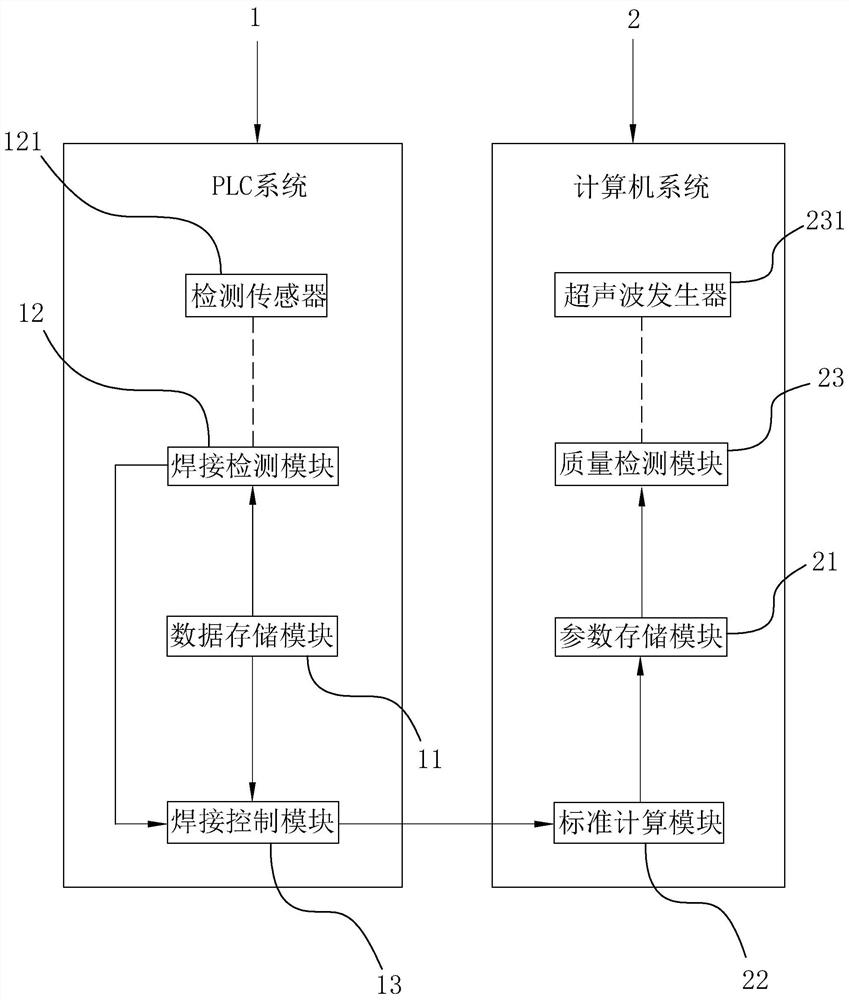

图1是本申请实施例自动焊接控制系统实施例一的整体系统框图;

图2是本申请实施例自动焊接控制系统实施例二的整体系统框图。

图中,1、PLC系统;11、数据存储模块;12、焊接检测模块;121、检测传感器;13、焊接控制模块;14、预制检测模块;2、计算机系统;21、参数存储模块;22、标准计算模块;23、质量检测模块;231、超声波发生器;24、焊接判断模块;25、订单计数模块。

具体实施方式

以下结合附图1-2对本申请作进一步详细说明。

本申请实施例公开一种自动焊接控制方法。

实施例一:具体步骤如下:

在需执行相同作业的自动焊接设备上连接PLC系统,将PLC系统与计算机系统连接。向PLC系统内导入焊接数据,向计算机系统内导入焊接参数。将计算机系统与超声波发生器连接。计算机系统由单片机组成,PLC系统与计算机系统之间通过I/O信号、网络及指定的网络协议进行连接。焊接数据能够控制自动焊接数据进行对应的焊接工艺。焊接参数为焊接完成后的各项参数。超声波发生器通过对焊件进行超声波检测可以获得焊接的详细数据。

将PLC系统与检测传感器连接,检测传感器检测焊件数据,并将数据发送给PLC系统,PLC系统判断焊件数据是否合格。检测传感器用于检测焊件的形状、材料等参数。

若合格PLC系统则根据焊接数据控制自动焊接设备对焊件进行加工,PLC系统向计算机系统发送焊接数据,向计算机系统导入设定组焊接数据,计算机系统计算焊接数据与焊接参数的相同项的差值,根据所有计算的差值计算范围值,获得判断标准。计算机系统根据多组实验数据计算获得判断范围值,使得质量检测判断更贴合实际生产。

加工完毕后计算机系统控制超声波发生器启动,超声波发生器对焊件进行检测,将检测的功率数据传输给计算机系统,计算机系统根据判断标准判断焊接质量,通过sigma规则判断质量,若质量不合格,计算机系统会发出警报并生成错误报告。

本申请实施例一种自动焊接控制方法的实施原理为:PLC系统能够稳定地控制多台自动焊接设备,计算机系统在收集和处理数据上准确且快速,方便进行加工后的质量检测和加工过程的数据整理。通过一套系统即可控制多台自动焊接设备,PLC系统控制稳定,计算机系统计算效率高,能够快速判断出次品,让工作人员及时作出调整,使得整体产品良品率有明显提高。

实施例二:与实施例一的不同之处在于,还包括以下步骤:

向PLC系统导入多种带有标签的焊接数据,向计算机系统内导入多种带有标签的焊接参数和差值判断表单。

PLC系统接收到焊件数据后,根据焊件数据查找最接近的焊接数据,并将该焊接数据的标签发送至计算机系统,计算机系统根据接收的标签查找同标签的焊接参数。

PLC系统根据查找的焊接数据控制自动焊接设备工作,计算机系统根据查找的焊接参数计算测试判断标准,计算机系统根据测试判断标准判断焊件质量。若检测不合格,计算机系统将检测结果与测试判断标准的相同项相减生成差值报表,根据差值判断表单和差值报表判断出错误报告。若质量合格则开始计数,每当计算机系统检测质量合格时就增加一计数,当计数达到订单要求后计算机系统向PLC系统传输切换信号,PLC系统停止工作并更换上料。计算机系统能够自动计算完成的焊件数量,在焊件数量达到订单目标后自动控制自动焊接设备停止工作,让工作人员切换订单。

本申请实施例一种自动焊接控制方法的实施原理为:PLC系统和计算机系统能够预先存储有不同焊件的焊接信息和焊接参数,在需要加工多种焊件的时候,PLC系统会先自动根据待焊接的焊件的焊件数据控制自动焊接设备进行工作,计算机系统对首个加工的焊件进行质量判断,若判断合格则确认焊接数据没有问题,可以继续进行工作,若判断不合格则通知工作人员查看焊接数据是否错误。能够自动进行多种焊件的流水线作业,减少人员调整系统的操作,节省人工,提高焊接效率。

本申请实施例公开一种自动焊接控制系统。

实施例一:如图1所示,包括PLC系统和计算机系统,PLC系统包括数据存储模块、焊件检测模块和焊接控制模块,计算机系统包括参数存储模块、标准计算模块和质量检测模块。

如图1所示,数据存储模块接收并存储焊接数据,数据存储模块存储有焊件标准数据。

如图1所示,焊接检测模块包括设置于自动焊接设备进料方向的检测传感器,检测传感器检测焊件数据并将焊件数据发送给焊接检测模块,焊接检测模块调用数据存储模块存储的焊件标准数据,并根据焊件标准数据判断焊件数据是否合格,若合格向焊接控制模块传输启动信号。

如图1所示,焊接控制模块调用数据存储模块存储的焊接数据,焊接控制模块接收到启动信号后根据焊接数据控制自动焊接设备启动,并将焊接数据发送给标准计算模块。

如图1所示,参数存储模块接收并存储焊接参数。标准计算模块接收焊接控制模块发出的焊接数据并调用参数存储模块存储的焊接参数,标准计算模块计算焊接数据与焊接参数的相同项的差值,根据所有计算的差值计算范围值,获得判断标准。标准计算模块将判断标准发送给参数存储模块进行存储。

如图1所示,质量检测模块包括设置于自动焊接设备出料方向的超声波发生器,每当自动焊接设备完成一次焊接时,质量检测模块控制超声波发生器工作并采集超声波发生器的功率数据,质量检测模块调用参数存储模块存储的判断标准,判断功率数据是否符合判断标准,如果不符合则生成错误报告。计算机系统根据多组实验数据计算获得判断范围值,使得质量检测判断更贴合实际生产。

本申请实施例一种自动焊接控制系统的实施原理为:PLC系统能够稳定地控制多台自动焊接设备,计算机系统在收集和处理数据上准确且快速,方便进行加工后的质量检测和加工过程的数据整理。通过一套系统即可控制多台自动焊接设备,PLC系统控制稳定,计算机系统计算效率高,能够快速判断出次品,让工作人员及时作出调整,使得整体产品良品率有明显提高。

实施例二:如图2所示,与实施例一的不同之处在于:PLC系统还包括预制检测模块,计算机系统还包括焊件判断模块和订单计数模块。

如图2所示,数据存储模块存储有多种带有标签的焊接数据均对应有标签,参数存储模块存储有多种带有标签的焊接参数。预制检测模块根据接收的焊件数据查找数据存储模块存储的最接近的焊接数据,并将该焊接数据的标签发送给标准计算模块,预制检测模块将焊接数据发送给焊接控制模块。焊接控制模块根据接收的焊接数据控制自动焊接设备工作。

如图2所示,标准计算模块根据标签查找参数存储模块存储的焊接参数,根据查找的焊接参数生成测试判断标准,并将测试判断标准发送给焊件判断模块。焊件判断模块根据接收的测试判断标准对功率数据进行判断。若检测合格则向订单计数模块传输计数信号。若检测不合格则调用参数存储模块存储的差值判断表单,焊件判断模块将检测结果与测试判断标准的相同项相减生成差值报表,根据差值判断表单和差值报表判断出错误报告。错误报告能够显示出焊接出的焊件与预计完成的焊件数据之间的差距,便于工作人员调整焊接数据。

如图2所示,订单计数模块接收订单信息并提取订单要求,每当订单计数模块接收到计数信号时就进行一次计数,当计数达到订单要求时,订单计数模块向焊接控制模块发送停止信号,焊接控制模块接收到停止信号后控制自动焊接设备停止工作。计算机系统能够自动计算完成的焊件数量,在焊件数量达到订单目标后自动控制自动焊接设备停止工作,让工作人员切换订单。

本申请实施例一种自动焊接控制系统的实施原理为:PLC系统和计算机系统能够预先存储有不同焊件的焊接信息和焊接参数,在需要加工多种焊件的时候,PLC系统会先自动根据待焊接的焊件的焊件数据控制自动焊接设备进行工作,计算机系统对首个加工的焊件进行质量判断,若判断合格则确认焊接数据没有问题,可以继续进行工作,若判断不合格则通知工作人员查看焊接数据是否错误。能够自动进行多种焊件的流水线作业,减少人员调整系统的操作,节省人工,提高焊接效率。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种换热器自动焊接智能控制系统及焊接工艺

- 自动控制焊接条件并实现振动的自诊断型焊接架控制系统