一种大型三维深部复杂工程地质模型智能化3D打印方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及深部工程科学技术领域,尤其涉及一种大型三维深部复杂工程地质模型智能化3D打印方法。

背景技术

随着全球范围内地下工程建设与能源、资源开发不断向深部发展,且工程规模不断增大,工程建设与运营所面临的地质条件日趋复杂,由此诱发的各类工程地质灾害频繁,严重威胁着人员设备安全和施工进度。

地质模型试验方法是在实验室内对工程开展过程进行缩尺还原试验,再现工程地质灾害的发生过程,借助多元信息监测手段,能够比较全面、真实地模拟人类工程活动影响下的复杂结构岩体变形、破裂演化过程,进而有效地揭示工程地质灾害的孕育与发生机理,是深部工程科学问题研究的重要手段。

地质模型试验成功开展的基础在于地质模型的精准制作,关键在于将现场复杂的工程地质条件合理概化到室内地质模型中。当前,大型地质模型的制作主要采用浇筑法、分层夯实法以及块体堆砌法等人工制作方法。实际工程中,绝大部分地质体发育有断层、褶皱、节理、裂隙等不同类型、不同尺度的岩体结构面,而上述传统的模型制作方法仅能制备均质或层状地层等简单地质条件的模型,无法满足深部复杂工程地质模型精准制作的实际需求。

近年来,3D打印技术的兴起使得制作复杂结构三维模型成为现实。3D打印是一种以数字模型文件为基础,运用离散性材料(丝状、液体、粉末等)逐层堆叠累积的方式来构造三维实体的技术。目前,常用于地质体3D成型的工艺主要有粉末黏结成型、立体光固化成型和熔融沉积成型。虽然三种打印技术为复杂地质模型制作提供了新的思路,但均无法与由骨料、胶结剂及水等组成的岩土类相似材料兼容,无法适用于大型地质模型的3D成型。如,专利[CN 110398400 A]一种裂隙结构岩体的3D打印重构方法及裂隙结构岩体,仅实现了圆柱试样的3D打印,试样尺度较小,为厘米级。此外,该方法并非使用岩土类相似材料,导致试样力学性质与岩石或岩体有本质区别。专利[CN108638289A]一种大型复杂地质物理模型3D成型系统设计了一套大型复杂地质物理模型3D成型机,但未涉及复杂工程地质模型3D精细打印流程与方法。综上所述,在大型三维深部复杂工程地质模型3D打印方面:1)缺少基于3D打印技术的地质模型相似材料制备方法,特别是针对深部工程岩体高强度、高脆性、脆-延转换等力学特性,以及3D成型工艺对材料性能的要求。未探究打印参数对材料成型后物理力学性质的影响,无法评估3D成型工艺对模型性能的调控。2)缺少3D打印过程的智能控制方法,相似材料流速、喷头行走速度、供料系统温度等无法精准控制。多喷头协同工作、打印路径智能规划及传感设备的精准同步预埋等尚未涉及,进而导致无法实现大型地质模型复杂岩体结构的精细化3D打印。3)缺少系统的大型3D打印地质模型检测与评价方法,无法完成模型内部结构的打印效果,及打印模型体物理、力学性质的检测与评价等工作。

发明内容

本发明要解决的技术问题是针对上述现有技术的不足,提供一种大型三维深部复杂工程地质模型智能化3D打印方法,依据原岩及岩体结构的物理力学性质选择合适的打印材料,通过打印喷头逐层挤出沉积成型,实现大型三维深部复杂工程地质模型的3D打印精准制作。

为解决上述技术问题,本发明所采取的技术方案是:一种大型三维深部复杂工程地质模型智能化3D打印方法,包括地质模型相似材料制备、模型3D打印及模型打印效果检测三部分;

所述地质模型相似材料制备的具体方法为:

步骤1:根据具体工程背景,采集工程现场完整岩体及岩体结构试样,并开展室内测试,分别获得完整岩体和岩体结构的成分信息、物理参数和力学参数;

步骤2:根据测得的完整岩体及岩体结构的成分信息,分别确定制备完整岩体与岩体结构的相似材料骨料种类及粒径区间;

步骤3:基于相似理论,确定工程原型与室内模型间的几何相似比、物理相似比及力学相似比,并据此计算完整岩体与岩体结构相似材料的物理、力学参数,选取胶结剂类型;

步骤4:通过添加外加剂,实现岩体与岩体结构相似材料的打印性能调控,使得完整岩体与岩体结构相似材料具备合理的初凝时间、流动性能和自持能力;

步骤5:依据均匀设计或正交设计试验方法,开展不同材料配比与3D打印参数下的小尺度3D打印试验,针对打印出的相似材料地质模型试样,开展物理、力学性质测试,判定其是否满足预设的物理、力学参数指标,如果符合则执行步骤6,否则重新设定材料配比和3D打印参数再进行小尺度3D打印试验,直至打印出的相似材料地质模型试样满足预设的物理、力学参数指标;

步骤6:确定满足预设物理、力学参数指标的完整岩体与岩体结构3D打印相似材料配比及3D打印参数;

所述模型3D打印的具体方法为:

步骤S1:根据工程岩体地质条件,分别建立完整岩体和岩体结构的三维数字模型;

步骤S2:分别确定完整岩体和岩体结构的打印参数,并分别规划打印路径;

步骤S3:规划生成完整岩体和岩体结构三维数字模型的整体打印路径,实现完整岩体打印路径与岩体结构打印路径的匹配,并自动预留多元信息监测传感器的埋设位置;

根据完整岩体和岩体结构的三维数字模型,将地质模型的单层打印区域进一步划分为打印路径相互衔接的完整岩体区、岩体结构区、传感器预埋区和边界过渡区,各子区域设置不同的打印参数;其中,完整岩体区与岩体结构区的层高呈整数倍关系;各打印子区域内,线条宽度根据打印区域几何尺寸自动调整,使得打印区域尺寸为线条宽度的整数倍;规划的打印路径自动平行于岩体结构区长轴生成;边界过渡区的打印参数自适应调节;所述传感器预埋区为完整岩体和岩体结构的三维数字模型中预留的传感器预埋位置处,打印路径规划时自动留出,且打印至该位置时,出料速度及喷头行走速度均自适应调节;

步骤S4:根据生成的打印路径信息,及完整岩体与岩体结构的三维数字模型结构的复杂程度与精度要求,确定打印喷头的孔径、数量及组合形式;

步骤S5:将完整岩体及岩体结构相似材料,在独立的料仓中搅拌、混合、过滤,并通过泵送装置输送至各打印喷头处,在3D打印智能耦合控制系统控制下,各打印喷头按照步骤3规划生成的打印路径行走,完成打印;

所述3D打印智能耦合控制系统控制各喷头进行3D打印,实现相似材料流速伺服智能控制、喷头行走速度与相似材料流速智能匹配以及供料系统温度自适应调节;同时,控制各打印喷头协同配合工作,共同完成模型体的打印;

所述相似材料流速伺服智能控制,是指3D打印智能耦合控制系统通过管路压力传感器、相似材料流速传感器,获得与打印喷头相连接的输料管路内相似材料的实时流动状态信息,当监测值与当前打印路径的设定值的偏差大于设定阈值时,3D打印智能耦合控制系统主动调节供料系统的供料速度;

所述喷头行走速度与相似材料流速智能匹配,是指3D打印智能耦合控制系统通过监测与控制喷头电机转速,实现打印喷头在XYZ三方向行走速度的自主调节,使得喷头行走速度与相似材料出料速度处于预设的匹配区间内;

所述供料系统温度自适应调节,是指3D打印智能耦合控制系统通过分布式温度传感器,监测3D打印机供料系统温度,当供料系统温度超过设定值,并达到调整阈值时,温控系统自主启动,对供料系统进行冷却,当供料系统温度降至设定值时,温控系统停止工作;当供料系统温度低于设定值,并达到调整阈值时,温控系统自主启动,对供料系统进行加热,当供料系统温度升至设定值时,温控系统停止工作;

所述打印喷头协同工作,是指针对完整岩体和岩体结构的三维数字模型不同的打印子区域,选择不同类型、不同孔径的打印喷头;每个喷头具备独立的供料及喷头行走控制系统;通过智能规划的打印路径,实现多个独立控制的喷头相互协同完成模型的整体打印;

所述模型打印效果检测的具体方法为:

(1)模型3D打印过程中,通过激光器定位每一个打印层的四周边界、岩体结构及传感器布设位置,实现打印过程中打印层边界、岩体结构及传感器边界位置的实时监测;

(2)地质模型体打印完成后,沿模型竖向和侧向布置若干组微细钻孔,采用内窥镜,进行孔内窥视,检测指定位置处的结构打印效果,从而完成模型内部结构的空间位置实现情况检测;

(3)地质模型体打印完成后,在模型不同位置、沿不同方向取岩体和岩体结构试样,开展物理、力学性质测试,检测相关性质是否达到预设参数指标。

本发明的一种大型三维深部复杂工程地质模型智能化3D打印方法,能够实现大型三维深部复杂工程地质模型的3D打印精准制作,且模型体的孔隙度、强度、变形、脆性、延性等物理力学参数与性质可调可控。具备3D打印智能耦合控制系统,可实现相似材料流速、喷头行走速度及供料系统温度的自适应调节,以完成模型体内部复杂岩体结构的3D精细打印制作。具备多打印喷头之间协同工作,打印路径智能规划及传感器设备的精准同步预埋功能。同时,针对模型内部结构面打印效果,完整岩体及多种岩体结构的物理、力学性质建立了系统的检测与评价方法。

采用上述技术方案所产生的有益效果在于:本发明提供的一种大型三维深部复杂工程地质模型智能化3D打印方法,能够实现适用于3D打印工艺的地质模型相似材料制备,考虑打印参数(层高、线条宽度、层间线条夹角等)对模型性质的影响,打印模型可实现预期的孔隙度、强度、弹性模量、脆性指数等多种物理力学参数指标。具备打印路径智能规划功能,打印过程由3D打印智能耦合控制系统控制完成,可实现相似材料流速伺服智能控制、喷头行走速度、喷头温度自适应调节,多打印喷头智能协同工作,传感器精准同步预埋等创新性功能。可实现模型体内部结构打印效果及完整岩体与多种岩体结构的物理、力学性质的综合检验与评价。

附图说明

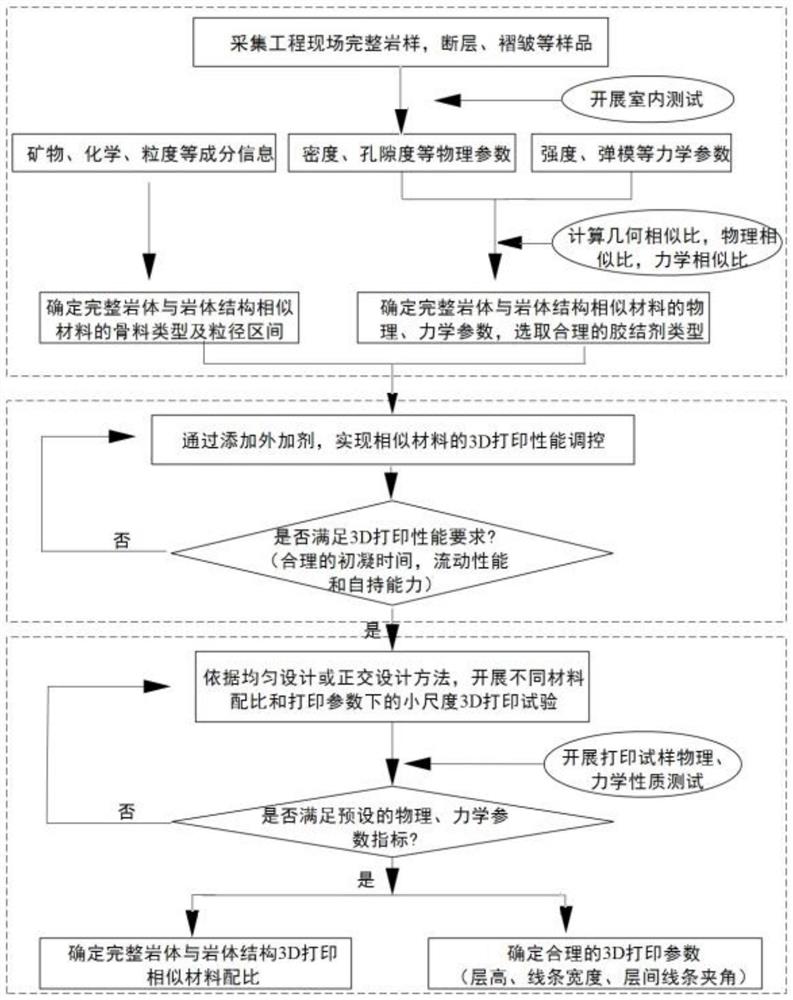

图1为本发明实施例实提供的地质模型相似材料制备过程的流程图;

图2为本发明实施例提供的通过测试获得的添加剂对相似材料初凝时间与流速的影响结果图,其中,(a)为添加剂对相似材料初凝时间的影响,(b)为添加剂对相似材料流速的影响;

图3为本发明实施例提供的3D打印过程与打印参数的示意图,其中,(a)为单层打印过程示意图,(b)为上下层打印过程规划路径示意图;

图4为本发明实施例提供的模型3D打印的流程图;

图5为本发明实施例提供的3D打印过程路径智能规划原理示意图;

图6为本发明实施例提供的3D打印过程智能耦合控制原理示意图;

图7为本发明实施例提供的一种大型三维深部复杂工程地质模型3D打印方法的实施原理示意图;

图8为本发明实施例提供的地质模型打印效果检测与评价示意图,其中,(a)为地质模型的第n层,(b)为地质模型的第n+1层,(c)为地质模型体。

图中:3-1、打印路径;3-2、线宽;3-3、打印喷头;3-4、层高;3-5、上层;3-6、下层;3-7、层间线条夹角;5-1、完整岩体区;5-2、边界过渡区;5-3、岩体结构区;5-4、传感器预埋区;7-1、计算机;7-2、PLC控制柜;7-3、供料仓;7-4、喷涂机;7-5、压力传感器;7-6、流量传感器;7-7、温度传感器;7-8、温控装置;7-9、电磁阀气泵;7-10、空气滤除装置;7-11、料筒;7-12、XYZ电机;7-13、打印喷头1;7-14、打印喷头2;8-0、激光器;8-1、模型内部结构1;8-2、模型内部结构2;8-3、竖向微细钻孔;8-4、横向微细钻孔;8-5、内窥镜;8-6、圆柱试样;8-6、长方体试样。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

本实施例以某深埋地下实验室为工程背景,采集现场完整大理岩试样及断层等岩体结构试样,采用本发明的大型三维深部复杂工程地质模型智能化3D打印方法打印该工程地质模型。

本实施例中,一种大型三维深部复杂工程地质模型智能化3D打印方法,包括地质模型相似材料制备、模型3D打印及模型打印效果检测三部分;

所述地质模型相似材料制备如图1所示,具体方法为:

步骤1:根据具体工程背景,采集工程现场完整岩体及岩体结构(断层、褶皱)试样,并开展室内测试,分别获得完整岩体及岩体结构的成分信息(矿物组成、化合物种类、颗粒尺寸)、物理参数(密度、孔隙度)和力学参数(强度、弹性模量、粘聚力、内摩擦角);

步骤2:根据测得的完整岩体及岩体结构的成分信息,分别确定制备完整岩体与岩体结构的相似材料骨料种类及粒径区间;

步骤3:基于相似理论,确定工程原型与室内模型间的几何相似比、物理相似比及力学相似比,并据此计算完整岩体与岩体结构相似材料的物理、力学参数,选取胶结剂类型;

本实施例采集现场完整大理岩试样及断层等岩体结构试样开展室内测试,制备3D打印相似材料。本实施例以完整大理岩试样的3D打印相似材料制备方法为例进行说明。测试结果显示,完整大理岩试样的主要矿物类型为白云石与方解石,主要化合物类型为氧化镁、氧化钙与二氧化硅;平均粒径为72μm,密度为2.8g/cm

步骤4:通过添加外加剂,实现岩体与岩体结构相似材料的打印性能调控,使得完整岩体与岩体结构相似材料具备合理的初凝时间、流动性能和自持能力;

所述合理的初凝时间是指岩体与结构相似材料在打印过程中既不会过早固化,造成输送管路堵塞,也不会长时间不固化,造成底层打印模型不足以支撑上层逐渐增加的重量,而导致模型因自重变形;所述流动性能是指岩体与结构相似材料在一定的驱动压力下,保持稳定的挤出速率,同时不会出现固液分离的泌水现象,以保证材料能够被持续挤出并堆积成型;所述自持能力是指材料被挤出后能够保持其形状并承受上层逐渐增加重量的能力。

步骤5:依据均匀设计或正交设计试验方法,开展不同材料配比(骨料与胶结剂)与3D打印参数(层高、线条宽度、层间线条夹角等)下的小尺度3D打印试验,针对打印出的相似材料地质模型试样,开展物理、力学性质测试,判定其是否满足预设的物理、力学参数指标,如果符合则执行步骤6,否则重新设定材料配比和3D打印参数再后进行小尺度3D打印试验,直至打印出的相似材料地质模型试样满足预设的物理、力学参数指标;

步骤6:确定满足预设物理、力学参数指标的完整岩体与岩体结构3D打印相似材料配比及3D打印参数;

本实施例依据均匀设计方法,开展不同材料配比与打印参数下的小尺度3D打印试验,控制参数包括:骨料与胶结剂之比,石膏与水泥之比,层高与试样高度之比,线条宽度与试样宽度之比,打印线条层间夹角等,打印参数(层高、线条宽度、层间线条夹角等)如图3所示,均匀设计试验方案如表1所示。针对打印出的相似材料试样,开展物理、力学性质测试,判定其是否满足预设的物理、力学参数指标。如果不满足,则重新调整材料配比与打印参数,开展试验。如果满足,则确定出满足预设物理、力学参数指标的完整岩体3D打印相似材料配比及合理的3D打印参数。断层、褶皱等岩体结构相似材料的制备流程与完整岩体相同。

表1不同材料配比与打印参数的均匀设计试验方案

所述模型3D打印如图4所示,具体方法为:

步骤S1:根据工程岩体地质条件,分别建立完整岩体和岩体结构的三维数字模型;

步骤S2:分别确定完整岩体和岩体结构的打印参数(层高、线条宽度、层间线条夹角等),并分别规划打印路径;

步骤S3:规划生成完整岩体和岩体结构三维数字模型的整体打印路径,实现完整岩体打印路径与岩体结构打印路径的匹配,并自动预留多元信息监测传感器的埋设位置;

根据完整岩体和岩体结构的三维数字模型,将地质模型的单层打印区域进一步划分为如图5所示的打印路径相互衔接的完整岩体区5-1、岩体结构区5-3、传感器预埋区5-4和边界过渡区5-2,各子区域设置不同的打印参数(线宽、层高、层间线条夹角、喷头行走速度、出料速度等);其中,完整岩体区与岩体结构区的层高呈整数倍关系,使得打印层高可以匹配;各打印子区域内,线条宽度根据打印区域几何尺寸自动调整,使得打印区域尺寸为线条宽度的整数倍;规划的打印路径自动平行于岩体结构区长轴生成,尽可能保持直线轨迹最长,减少喷头“顿停”次数;边界过渡区的打印参数自适应调节为有利于快速凝固成型,如提高喷头温度,以保证不同打印子区域交界面的几何精度与融合效果。此外,通过路径智能规划,保证各子区域间的路径能够顺利衔接,尽可能减少空行程及中断次数,以提高成型精度与效率。所述传感器预埋区为完整岩体和岩体结构的三维数字模型中预留的传感器预埋位置处,打印路径规划时自动留出,且打印至该位置时,出料速度及喷头行走速度均自适应调节,以保证预留位置的打印精度控制。

步骤S4:判断规划生成的完整岩体与岩体结构的打印路径是否匹配,打印参数是否匹配。若均匹配,则根据生成的打印路径信息,及岩体模型结构的复杂程度与精度要求,确定打印喷头的孔径、数量及组合形式。否则,重新规划生成完整岩体和岩体结构三维数字模型的整体打印路径;

步骤S5:将完整岩体及岩体结构相似材料,在独立的料仓中搅拌、混合、过滤,并通过泵送装置输送至各打印喷头处,在3D打印智能耦合控制系统控制下,各打印喷头按照步骤3规划生成的打印路径行走,完成打印;

所述3D打印智能耦合控制系统控制各喷头进行3D打印,实现相似材料流速伺服智能控制、喷头行走速度与相似材料流速智能匹配以及供料系统温度自适应调节;同时,控制各打印喷头协同配合工作,共同完成模型体的打印,如图6、7所示;

所述相似材料流速伺服智能控制,是指3D打印智能耦合控制系统基于计算机7-1和PLC7-2通过管路压力传感器7-5、相似材料流速传感器7-6,获得与打印喷头相连接的输料管路内相似材料的实时流动状态信息,当监测值与当前打印路径的设定值的偏差大于设定阈值时,3D打印智能耦合控制系统主动调节供料系统的供料速度,具体为调节喷涂机转速,以保证相似材料流速的波动在设定值上下允许范围以内,使得材料挤出量一致,且能保持一个稳定的形态,以提高打印精度。

所述喷头行走速度与相似材料流速智能匹配,是指3D打印智能耦合控制系统通过监测与控制喷头电机7-12转速,实现打印喷头在XYZ三方向行走速度的自主调节,使得喷头行走速度与相似材料出料速度处于预设的匹配区间内;当喷头行走速度增大或减小时,相似材料的出料速度也相应增大或减小。当打印至模型边界或内部结构边界位置处时,喷头行走速度自动降低,同时,系统主动降低相似材料出料速度,避免出现“堆料”现象。当打印至模型内部位置时,喷头行走速度自动提高,同时,系统主动增大相似材料出料速度,提高打印效率的同时,避免出现“缺料”现象。此外,当相似材料的出料速度发生变化时,喷头行走速度自适应调整。如打印过程中由于供料系统的不稳定,导致相似材料出料速度降低,此时,系统自动降低喷头行走速度,避免出现“缺料”现象。当相似材料出料速度增大时,系统主动提高喷头行走速度,避免出现“堆料”现象。

所述供料系统温度自适应调节,是指3D打印智能耦合控制系统通过分布式温度传感器7-7,监测3D打印机供料系统温度,当供料系统温度超过设定值,并达到调整阈值时,温控装置7-8自主启动,对供料系统进行冷却,当供料系统温度降至设定值时,温控装置7-8停止工作;当环境温度过低导致供料系统温度低于设定值,并达到调整阈值时,温控装置7-8自主启动,对供料系统进行加热,当供料系统温度升至设定值时,温控装置7-8停止工作;保证整个供料系统及相似材料处于一个稳定的温度区间,减小对相似材料流动性与凝固时间的影响。

所述打印喷头协同工作,是指针对完整岩体和岩体结构的三维数字模型不同的打印子区域,选择不同类型、不同孔径的打印喷头7-13、7-14;每个喷头具备独立的供料及喷头行走控制系统;通过智能规划的打印路径,实现多个独立控制的喷头相互协同完成模型的整体打印;

所述模型打印效果检测的具体方法为:

(1)打印过程中,通过激光器8-0定位每一个打印层的四周边界、岩体结构及传感器布设位置,实现打印过程中打印层边界、岩体结构及传感器边界位置的实时监测,如图8(a)、8(b)所示;

(2)地质模型体打印完成后,沿如图8(c)所示地质模型竖向和侧向布置若干组竖向微细钻孔8-3和横向微细钻孔8-4(直径1cm),采用内窥镜8-5进行孔内窥视,检测指定位置处的结构打印效果,从而完成模型内部结构8-1、8-2的空间位置实现情况检测;

(3)地质模型体打印完成后,在如图8(c)所示地质模型不同位置、沿不同方向取几何尺寸为φ50mm×100mm的圆柱试样8-6,以及几何尺寸为50mm×50mm×100mm的长方体试样8-7,开展物理、力学性质测试,检测相关性质是否达到预设参数指标。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明权利要求所限定的范围。

- 一种大型三维深部复杂工程地质模型智能化3D打印方法

- 一种大型三维深部复杂工程地质模型智能化3D打印方法