电动机

文献发布时间:2023-06-19 10:14:56

技术领域

本公开涉及一种电动机。

背景技术

在下述日本专利特开2004-350384号公报中公开了无刷DC电动机。该文献所记载的无刷DC电动机包括:定子,该定子具有通过星形接线而连接的三相绕组;以及转子,该转子受到在定子的周围产生的旋转磁场的作用而旋转。另外,各相的绕组的中性点经由电容器接地,由此中性点电位的变动被抑制。由此,降低了电磁波噪波。

发明内容

发明要解决的技术问题

但是,在具有用于对中性点电位的变动进行抑制的电容器等滤波器元件的结构中,对过电流导致的滤波器元件的损伤进行抑制是重要的。

本公开提供一种能够对由过电流导致的滤波器元件的损伤进行抑制的电动机。

解决技术问题所采用的技术方案

本公开的第一方式是一种电动机,包括:定子,上述定子具有形成线圈且在中性点处连接的多个绕组;开关电路,上述开关电路通过切换向上述多个绕组的通电而在上述定子的周围产生旋转磁场;转子,上述转子受到在上述定子的周围产生的旋转磁场的作用而旋转;上述开关电路内的电流检测用的电阻器,上述电阻器配置在上述开关电路与接地点之间;以及滤波器元件,上述滤波器元件配置在上述中性点与上述电流检测用的电阻器之间,经由上述电流检测用的电阻器而接地于上述接地点,并且降低上述中性点的电位的变动。

根据本公开的第一方式,在通过开关电路切换向多个绕组的通电时,在定子的周围产生旋转磁场。转子受到该旋转磁场的作用而旋转。在此,根据本公开的第一方式的电动机,在开关电路与接地点之间设置电流检测用的电阻器。由此,能够对开关电路内的电流进行检测。另外,在中性点与电流检测用的电阻器之间设置有滤波器元件,该滤波器元件经由电流检测用的电阻器而接地于接地点。通过具有该滤波器元件,能够降低中性点的电位的变动。另外,滤波器元件经由电流检测用的电阻器而接地于接地点,由此施加于滤波器元件的电压降低。其结果是,本公开的第一方式能够对由过电流导致的滤波器元件的损伤进行抑制。

本公开的第二方式在第一方式的基础上,还包括:电流检测电路,上述电流检测电路基于上述电阻器的两端的电位差来对上述滤波器元件的电流进行检测;以及控制电路,上述控制电路在由上述电流检测电路检测出的电流超过了规定阈值的情况下,使上述开关电路的动作停止。

根据本公开的第二方式的电动机,在由电流检测电路检测出的电流超过了规定阈值的情况下,推定为滤波器元件有可能损伤,从而使上述开关电路的动作停止。由此,本公开的第二方式能够对电动机的电路的更严重的损伤进行抑制。

本公开的第三方式在第一方式或第二方式的基础上,也可以在上述中性点与上述接地点之间安装反接保护用元件。

根据本公开的第三方式的电动机,安装了一种二极管即反接保护用元件。由此,本公开的第三方式能够在将电源反接等的情况下,防止构成电动机的电路的元件损伤。

本公开的第四方式在第三方式的基础上,上述反接保护用元件也可以安装在上述电阻器与上述接地点之间。

根据本公开的第四方式的电动机,将反接保护用元件安装在接地点附近。由此,本公开的第四方式能够排除其他元件对电压变动的影响,从而得到稳定的设置基准电压。

发明效果

根据上述方式,本公开的电动机能够对由过电流导致的滤波器元件的损伤进行抑制。

附图说明

图1是示出包括本示例性实施方式的电动机的水泵的剖视图。

图2是示出从中性点到接地点的电路图。

图3是示意性地示出电路基板与绕组的连接部的俯视图。

图4是示出沿图4所示的5-5线剖切后的电路基板的截面的剖视图。

图5是与示出从中性点到接地点的图2对应的电路图,示出了不使用反接保护用FET的情况。

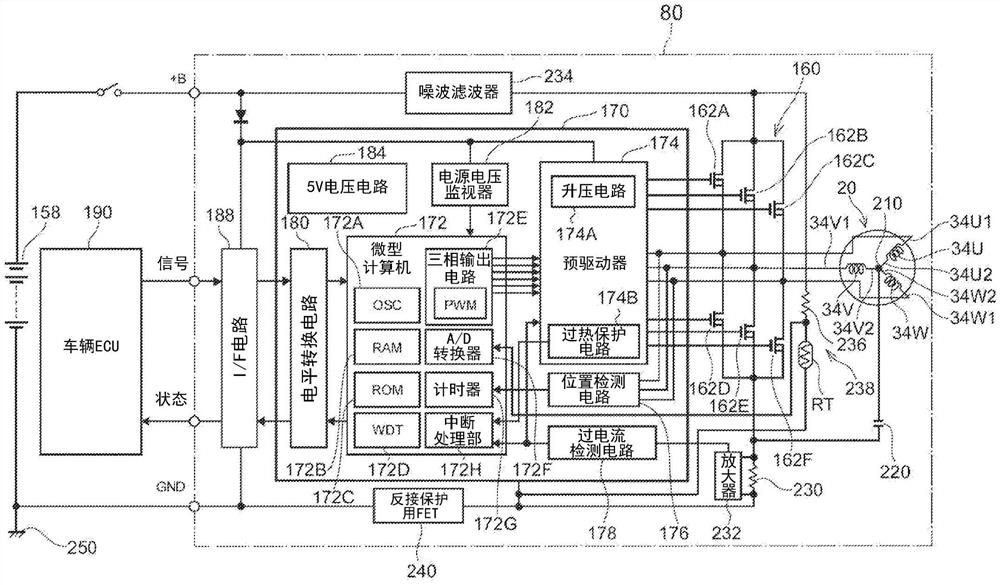

图6是示出电路基板的结构的一例的框图。

图7是示出过电流检测电路检测出过电流状态时的控制电路的处理的一例的流程图。

具体实施方式

如图1所示,具有作为本公开的示例性实施方式的电动机的电动机部20的电动泵P包括:叶轮10、电动机部20、泵壳体50、电动机壳体60、支承构件70、电路基板80、基板壳体90、第一垫圈100以及第二垫圈110。另外,箭头A1表示电动泵P的轴向一侧,箭头A2表示电动泵P的轴向另一侧。

叶轮10配置于后述的转子21的轴向一侧。作为一例,该叶轮10是树脂制的,并且具有多个叶片11和盖部12。多个叶片11以叶轮10的中心部为中心呈漩涡放射状地延伸。盖部12形成为圆环盘状,从叶轮10的轴向一侧覆盖多个叶片11。叶轮10与后述的转子21的主体部22一起由树脂一体地形成,由此,叶轮10的整体与转子21一体地旋转。叶轮10和后述的转子21构成叶轮构件16。

电动机部20具有转子21、定子31和电动机轴41。转子21具有主体部22、轴承23、转子磁体24和转子铁芯25。主体部22是树脂制的,并且形成为圆筒状。轴承23设置于主体部22的内周部,转子铁芯25设置于主体部22的外周部。转子铁芯25是具有内周部和外周部的双层圆筒结构,转子磁体24设置在转子铁芯25的内周部与外周部之间。

作为整体,该转子21形成为大致圆筒状(在轴芯部具有孔的大致圆柱状)。在轴承23的内侧插入有电动机轴41,转子21能旋转地支承于电动机轴41。转子21(转子磁体24)在后述的定子31的径向内侧与定子31相对配置。

定子31具有定子铁芯32、绝缘件33、绕组34和定子轭35。转子铁芯32具有放射状地延伸的多个极齿部36。绝缘件33安装于定子31,绕组34隔着绝缘件33卷绕于极齿部36。定子轭35形成为筒状,定子铁芯32压入定子轭35的内侧。作为整体,该转子31形成为大致圆环状。

泵壳体50配置于后述的电动机壳体60的轴向一侧。该泵壳体50形成为开口于电动机壳体60侧的凹状,泵壳体50的内侧形成为收容叶轮10的泵室51。泵壳体50通过焊接固定部150固定于电动机壳体60。

该泵壳体50具有入口53和出口54。入口53从泵壳体50的中心部延伸到与电动机壳体60相反的一侧,出口54从泵壳体50的外侧部向泵壳体50的切线方向延伸。在入口53形成有与泵室51连通的吸入口55,在出口54形成有与泵室51连通的排出口56。

电动机壳体60均形成为具有有底筒状的内筒部63和外筒部64的双层结构。内筒部63开口于泵壳体50侧,而外筒部64开口于与泵壳体50相反的一侧。

在内筒部63的内侧能旋转地收容有转子21,在内筒部63与外筒部64之间以压入内筒部63和外筒部64的状态收容有定子31。在内筒部63的底壁部形成有开口于泵壳体50侧的凹状的轴支承部65,在该轴支承部65压入有电动机轴41。外筒部64的底壁部与内筒部63的开口侧的端部连结。

支承构件70配置于相对于电动机壳体60与泵壳体50相反的一侧。该支承构件70具有:圆盘部71,上述圆盘部71沿电动机壳体60的轴向与电动机壳体60相对;以及连接器部72,上述连接器部72从该圆盘部71的外周部的一部分向圆盘部71的径向外侧突出。在连接器部72设置有连接端子73,在该连接端子73一体地形成有端子部74。

在该支承构件70通过第一扣合结构120组装有定子31。此外,在该支承构件70中通过第二扣合结构130组装有电动机壳体60。这样,在通过第一扣合结构120和第二扣合结构130将定子31和电动机壳体60组装于支承构件70的状态下,在定子31及电动机壳体60与支承构件70之间,存在有具有防水性和防振性的弹性材料的第一垫圈100。

电路基板80配置于相对于支承构件70的圆盘部71与电动机壳体60相反的一侧。电路基板80与圆盘部71相对,固定于该圆盘部71。在电路基板80连接有从定子31延伸的绕组34的末端部。

在此,在本示例性实施方式中,如图2所示,使用U相绕组34U、V相绕组34V和W相绕组34W。U相绕组34U、V相绕组34V和W相绕组34W分别卷绕于定子铁芯32的多个极齿部36(参照图1)的周围,由此形成U相线圈200U、V相线圈200V和W相线圈200W。

U相绕组34U的一侧的端部34U1、V相绕组34V的一侧的端部34V1和W相绕组34W的一侧的端部34W1与电路基板80连接。

另外,如图2、图3和图4所示,U相绕组34U的另一侧的端部34U2、V相绕组34V的另一侧的端部34V2和W相绕组34W的另一侧的端部34W2与电路基板80连接。由此,U相绕组34U的另一侧的端部34U2、V相绕组34V的另一侧的端部34V2和W相绕组34W的另一侧的端部34W2在电路基板80上彼此连接。即,在电路基板80中,连接有U相绕组34U的另一侧的端部34U2、V相绕组34V的另一侧的端部34V2和W相绕组34W的另一侧的端部34W2的部分成为中性点210。由此,U相绕组34U、V相绕组34V、W相绕组34W通过星形接线而接线。

另外,如图2和图3所示,如后详述,中性点210经由作为滤波器元件的电容器220、作为电流检测用的电阻器的分流电阻器230和反接保护用FET 240而接地于接地点250。反接保护用FET 240是通过将漏极和栅极短路而作为一种二极管发挥作用的FET(场效应晶体管)。此外,如图5所示,也可以是不设置反接保护用FET 240的结构。

如图1所示,在电路基板80安装有用于向定子31的绕组34供电的电动机驱动器、用于控制电动机驱动器的控制元件等。另外,在电路基板80连接有从连接端子73延伸的端子部74。

基板壳体90配置于相对于支承构件70与电动机壳体60相反的一侧。该基板壳体90形成为开口于支承构件70侧的凹状。基板壳体90通过第三扣合结构140组装于支承构件70。这样,在通过第三扣合结构140将基板壳体90组装于支承构件70的状态下,在支承构件70与基板壳体90之间存在有与第一垫圈100一样的具有防水性和防振性的弹性材料的第二垫圈110。

图6是示出电路基板80的结构的一例的框图。如图6所示,本示例性实施方式的电路基板80包括:作为电动机驱动器的逆变器电路160,上述逆变器电路160生成向电动机部20的绕组34U、34V、34W供给的电压,并向绕组34U、34V、34W供电;控制电路170,上述控制电路170控制逆变器电路160;以及I/F电路188,上述I/F电路188是车辆ECU(ElectronicControl Unit:电子控制单元)190与控制电路170的通信接口,上述车辆ECU 190是控制电路170的上位的控制装置。

另外,在电路基板80安装有由电阻器236和热敏电阻器RT构成的分压电路238。分压电路238的热敏电阻器RT的电阻器值根据电路基板80的温度而变化,因此,分压电路238输出的信号的电压会根据电路基板80的温度而变化。如后所述,从分压电路238输出的信号被输入到控制电路170的微型计算机172的A/D转换器172F。

作为一例,I/F电路188是分别将车辆ECU 190的通信协议转换为与控制电路170的通信功能对应的协议、将与控制电路170的通信功能对应的协议转换为车辆ECU 190的通信协议的电路。作为一例,车辆ECU 190的通信协议使用LIN(Local Interconnect Network,局部互联网络)。来自由I/F电路188转换了通信协议后的车辆ECU 190的信号利用控制电路170的电平转换电路180来调节电压的上限值,并输入到控制电路170内的微型计算机172。

逆变器电路160是由作为开关元件的六个N型FET 162A、162B、162C、162D、162E、162F构成的H桥电路的一种。

在本示例性实施方式中,通过脉宽调制(PWM)生成向绕组34U、34V、34W供电的电压,上述脉宽调制(PWM)通过逆变器电路160的开关元件使作为电源的电池158的电压(大致12V)接通和断开,从而调制成脉冲状的波形。调制成脉冲状的波形的电压根据所谓的占空比使电压的有效值发生变化。

在本示例性实施方式中,占空比是由上述的开关元件接通而生成的一个脉冲的时间占通过PWM生成的电压的波形的一个周期期间的比例。此外,由PWM生成的电压的波形的一个周期是上述一个脉冲的时间和上述开关元件断开而没有脉冲产生的时间之和。逆变器电路160按照由控制电路170计算出的占空比使逆变器电路160内的开关元件即FET 162A~162F接通断开,生成向绕组34U、34V、34W供电的电压。

FET 162A、162B、162C各自的漏极经由噪波滤波器234与电池158的正极连接。作为一例,噪波滤波器234是噪波去除用的扼流线圈。另外,FET 162D、162E、162F各自的源极经由分流电阻器230和反接保护用FET240与电池158的负极一起接地于接地点250。

FET 162A的源极及FET 162D的漏极与U相绕组34U的一侧的端部34U1连接,FET162B的源极及FET 162E的漏极与V相绕组34V的一侧的端部34V1连接,FET 162C的源极及FET 162F的漏极与W相绕组34W的一侧的端部34W1连接。

FET 162A~162F各自的栅极连接有控制电路170内的预驱动器174。如后所述,在脉冲状的驱动信号从预驱动器174输入到FET 162A~162F各自的栅极时,FET 162A~162F处于接通状态,从而生成向绕组34U、34V、34W供电的电压。

另外,在连接有U相绕组34U的另一侧的端部34U2、V相绕组34V的另一侧的端部34V2和W相绕组34W的另一侧的端部34W2的中性点210处,连接有作为滤波器元件的电容器220的一端。电容器220的另一端连接在FET 162D、162E、162F各自的源极与分流电阻器230之间。

滤波器元件也可以使用电感器或铁氧体串珠等吸收电磁波噪波的元件来代替电容器220。由于电感器或铁氧体串珠分别设置在例如U相绕组34U的另一侧的端部34U2与中性点210之间、V相绕组34V的另一侧的端部34V2与中性点210之间以及W相绕组34W的另一侧的端部34W2与中性点210之间,因此,不需要像安装有电容器220的情况那样使中性点210接地于接地点250。

在分流电阻器230的两端连接有放大器232,该放大器232将该两端的电位差增幅,并将与分流电阻器230的电流成比例的电压值作为信号输出。放大器232输出的信号被输入到控制电路170的过电流检测电路178。过电流检测电路178基于放大器232输出的信号,对逆变器电路160、绕组34U、34V、34W或者电容器220的电流(以下,称为“电动机电流”)是否成为超过了规定阈值的过电流状态进行判定。

控制电路170是集成电路的一种,包括微型计算机172,上述微型计算机172按照来自车辆ECU 190的指令和位置检测电路176基于在未通电的绕组34U、34V、34W中产生的感应电压而检测出的转子21的位置,确定向绕组34U、34V、34W供电的电压的相位,并且输出用于生成根据所确定的相位的电压的PWM信号。

由于微型计算机172输出的PWM信号在使逆变器电路160的FET162A~162F成为接通状态时电压较低,因此,通过具有升压电路174A的预驱动器174对PWM信号的电压进行增幅,从而生成上述驱动信号,并且生成的驱动信号被输出到构成逆变器电路160的FET 162A~162F各自的栅极。

此外,在动作的结果成为过热状态的情况下,预驱动器174向微型计算机172的中断处理部172H输出表示处于过热状态的信号。

微型计算机172是一种运算电路,包括:振荡器(OSC)172A,上述振荡器(OSC)172A是生成与动作定时相关的时钟的信号发生器;作为存储装置的RAM 172B、ROM 172C;以及看门狗定时器(WDT)172D,上述看门狗定时器(WDT)172D定期地确认微型计算机172是否正在发挥作用。微型计算机172还包括:计时器172G,上述计时器172G从位置检测电路176输入与转子21的位置相关的信息;三相输出电路172E,上述三相输出电路172E基于输入到计时器172G的信息和来自车辆ECU 190的指令信号,确定向线圈34U、34V、34W供电的电压的相位,并生成用于根据所确定的相位生成电压的PWM信号;A/D转换器172F,上述A/D转换器172F将从分压电路238输入的模拟信号转换为数字信号;以及中断处理部172H,上述中断处理部172H输入有从过电流检测电路178和预驱动器174的过热保护电路174B分别输出的信号。来自车辆ECU 190的指令信号例如是与水温传感器(未图示)所检测出的车辆发动机的冷却水的温度对应的转子21的转速的指令值。

在由A/D转换器172F输出的数字信号所表示的电路基板80的温度达到过热状态的情况下,为了使转子21的转速低于车辆ECU 190输出的指令信号所表示的转速的指令值,微型计算机172从三相输出电路172E输出使向绕组34U、34V、34W供电的电压的占空比降低的PWM信号。

此外,在表示预驱动器174处于过热状态的信号从预驱动器174的过热保护电路174B输入到中断处理部172H的情况下,微型计算机172从三相输出电路172E输出使向线圈34U、34V、34W供电的电压的占空比降低的PWM信号。

此外,在表示过电流检测电路178检测出过电流状态的信号输入到中断处理部172H的情况下,微型计算机172停止逆变器电路160的FET162A~162F的开关动作,从而中止生成向绕组34U、34V、34W供电的电压,并且将表示安装于电路基板80的FET 162A~162F或电容器220等发生了异常的信号经由电平转换电路180和I/F电路188输出到车辆ECU 190。

另外,控制电路170包括使微型计算机172动作的5V电源电路184和对电池158的电压进行监视的电源电压监视器182。

5V电源电路是将电池158的电压减压并供给至微型计算机172的电路。

电源电压监视器182对作为电源的电池158的电压的变动进行检测,微型计算机172从三相输出电路172E输出用于将电源电压监视器182检测出的电压的变动的影响抵消的PWM信号。具体而言,在由电源电压监视器182检测出的电池158的电压高于作为标准电压的12V的情况下,输出与标准电压的情况相比占空比降低了的PWM信号,在由电源电压监视器182检测出的电池158的电压低于作为标准电压的12V的情况下,输出与标准电压的情况相比占空比提高了的PWM信号。

(本示例性实施方式的作用和效果)

接着,对本示例性实施方式的作用和效果进行说明。

如图1所示,在包括以上说明的本示例性实施方式的电动机部20的电动泵P中,在通过电路基板80向定子31供电时,通过定子31产生旋转磁场,并且通过该旋转磁场对转子21产生旋转力,由此叶轮10与转子21一起旋转。另外,在叶轮10旋转时,流体从入口53的吸入口55吸入并输送到泵室51,输送到该泵室51的流体从出口54的排出口56排出。

在此,如图2和图3所示,在本示例性实施方式中,在中性点210与电流检测用的分流电阻器230之间设置有电容器220,该电容器220经由电流检测用的分流电阻器230而接地于接地点250。通过具有该电容器220,能够降低中性点210的电位的变动。由此,能够降低电磁波噪波。另外,电容器220经由电流检测用的分流电阻器230接地于接地点250,由此,施加于电容器220的电压降低。其结果是,能够对由过电流导致的电容器220的损伤进行抑制。此外,通过构成为将电容器220和分流电阻器230安装于电路基板80,能够将电容器220和分流电阻器230通过焊料与其他电路元件一起固定于电路基板80。其结果是,能够在不增加、复杂化制造工序的情况下进行应对噪波的措施。

然而,在根据分流电阻器230两端之间的电位差检测出包括电容器220的电路的过电流状态的情况下,认为电容器220可能由于过电流而损伤,因此,在这种情况下,执行图7所示的处理。图7是示出过电流检测电路178检测出过电流状态时的控制电路170的处理的一例的流程图。

在步骤700中,对过电流检测电路178是否检测出过电流状态进行判断,在检测出过电流状态的情况下,将步骤转移至步骤702,在没有检测出过电流状态的情况下,继续步骤700中的过电流状态检测的步骤。

在步骤702中,停止生成向绕组34U、34V、34W供电的电压,从而停止向电动机部20供给电力。然后,在步骤704中,将电路的异常通知到作为上位控制装置的车辆ECU 190,并结束处理。

通过图7所示的处理,在电容器220损伤等的情况下,停止向电动机部20的电力供给,并且向上位控制装置通知电路的异常。通过停止向电动机部20的电力供给,能够防止安装于电路基板80的元件的损伤严重化。另外,上位控制装置通过在车辆的仪表板等上显示构成电路基板80的电路发生了异常,用户能够采取修理等适当的对策。

以往,作为防止电容器220在过电流状态下损伤的对策,需要将两个以上的电容器220串联地连接在中性点210与接地点250之间。但是,在安装两个以上的电容器的情况下,由于追加安装的电容器220,会产生产品的制造成本上升这样的问题。

在本示例性实施方式中,通过使用已经安装的用于对电动机电流进行检测的分流电阻器230、放大器232和过电流检测电路178来对在电容器220损伤时的过电流状态进行检测,能够在没有安装多个电容器220的情况下应对电路的过电流状态。

以上对本公开的一示例性实施方式进行了说明,但本公开并不限定于上述,除了上述以外,当然也可以在不脱离本公开思想的范围内,进行各种变形并实施。

2018年8月3日申请的日本专利申请2018-146596号公开的整体通过参照并入本说明书。

本说明书所记载的所有文献、专利申请以及技术标准通过参照并入本说明书中,其公开程度如同各文献、专利申请以及技术标准被具体且单独地记载的情况一样。

- 电动机控制装置、具备该电动机控制装置的电动机单元、具备电动机单元的汽车以及电动机控制方法

- 电动机的转子、具有其的电动机、具有该电动机的增压器及电动机的组装方法