高压水射流+刀具顺序作业的联合破岩试验装置及应用

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及隧道及地下工程领域,特别涉及联合破岩试验及其破岩机理研究领域,更具体地说它是一种基于高压水射流+刀具顺序作业的联合破岩试验装置。本发明还公开了基于高压水射流+刀具顺序作业的联合破岩试验装置的应用。

背景技术

现有破岩技术采用机械滚刀结合高压水射流的联合破岩方式,该类型破岩方式首先通过高压水射流在岩石上形成一定深度d1的槽体,再有机械滚刀滚压两相邻槽体隔绝形成的局部块体。该类联合破岩的局限性在于,对于实际工程,往往需要高压水射流装置以较快的行进速度对岩石进行切削,然而,在较高行进速度下,即使高压水射流的射流压力很大,依然难以在(特别是硬岩和极硬岩)形成较深的切削深度,如图6中单独水射流切槽配合机械滚刀破岩所示:较高行进速度下,水射流切槽深度较浅,机械滚刀在岩石块体上形成的裂纹延伸长度越过了切槽的最深处,切槽行为不能够完全利用机械滚刀所形成的裂纹,造成机械能的浪费,进行不能致裂该部位的局部岩石块体。而且,机械滚刀与高压水射流结构的联合模式单一,破岩效果不好。

克服高压水射流切削岩石在高速移动切削状态下,对于岩石(特别是硬岩和极硬岩)的切槽深度较浅的工程难题;

因此,现亟需开发一种加深水射流切槽深度、结构合理、破岩效果好的破岩装置,克服高压水射流切削岩石在高速移动切削状态下,对于岩石(特别是硬岩和极硬岩)的切槽深度较浅的工程难题。

发明内容

本发明的第一目的是为了提供一种基于高压水射流+刀具顺序作业的联合破岩试验装置,高压水射流与机械滚刀之间设置有刮刀,经过机械刮刀在水射流切槽之后的拓宽加深,即通过水射流+刮刀切槽配合机械滚刀破岩,机械滚刀、高压水射流结构和机械刮刀的布置合理,切槽行为能够完全利用机械滚刀所形成的裂纹,节省能耗,能致裂该部位的局部岩石块体;本发明顺序作业后增加后的切槽深度为 d2(如图7所示),该深度可以完全利用机械滚刀在岩石块体中形成的裂纹,能够较好的对该部位岩石块体进行致裂破碎,从而实现切多深、破多深,更加高效利用切削岩石的滚刀滚压机械能,实现高效率、低能耗破岩;克服高压水射流切削岩石在高速移动切削状态下,对于岩石(特别是硬岩和极硬岩)的切槽深度较浅的工程难题。

本发明的第二目的是为了提供基于高压水射流+刀具顺序作业的联合破岩试验装置的应用,能够很好地克服高压水射流切削岩石在高速移动切削状态下,对于岩石(特别是硬岩和极硬岩)的切槽深度较浅的工程难题,有利于机械+水力联合破岩技术更好的实现工程上的推广应用。

为了实现上述本发明的第一目的,本发明的技术方案为:基于高压水射流+刀具顺序作业的联合破岩试验装置,包括刀盘、机械滚刀结构、高压水射流结构和刮刀结构;所述机械滚刀结构、高压水射流结构和刮刀结构均安装在所述刀盘上;

所述机械滚刀结构、高压水射流结构、刮刀结构在刀盘上均呈分区布置;

在刀盘行进方向,所述高压水射流结构设置在刮刀结构前方;所述刮刀结构设置在机械滚刀结构前方;所述刮刀结构位于相邻设置的所述机械滚刀结构与高压水射流结构之间;

所述机械滚刀结构、高压水射流结构、刮刀结构在刀盘上按照高压水射流结构喷射水射流、形成水射流切槽,刮刀结构拓宽加深水射流切槽,机械滚刀结构滚压水射流切槽的顺序安装布置;高压水射流结构、刮刀结构和机械滚刀结构按先后顺序组成一个工作组。

在上述技术方案中,TBM刀盘上设置多个所述工作组。

在上述技术方案中,所述刮刀结构的尺寸与水力切槽的宽度匹配;

所述刮刀结构的宽度大于或等于所述水力切槽的宽度。

在上述技术方案中,所述刮刀结构包括刮刀和刮刀模块;所述刮刀模块固定在刀盘上,所述刮刀安装在所述刮刀模块上。

在上述技术方案中,所述刮刀为PDC截齿刮刀;

所述刮刀包括刀刃和刀柄;所述刀刃通过刀柄安装在所述刮刀模块上;

所述刀刃的长度与刀柄的长度相等、宽度大于刀柄的宽度。

在上述技术方案中,所述刮刀有一个或多个;

当所述刮刀有多个时,多个刮刀组合呈一个整体后安装在所述刮刀模块上、且位于相邻设置的所述机械滚刀结构与高压水射流结构之间。

在上述技术方案中,所述高压水射流结构包括高压水喷嘴、高压水喷嘴安装支架、横向移动螺杆、横向移动支架和竖直移动螺杆;

所述高压水喷嘴安装在高压水喷嘴安装支架上;

高压水喷嘴安装支架通过横向螺杆安装套筒安装在横向移动螺杆上;

所述横向移动螺杆安装在横向移动支架上;所述横向移动支架通过竖直螺杆安装套筒与竖直移动螺杆连接。

在上述技术方案中,所述高压水喷嘴安装支架上安装一个或多个所述高压水喷嘴;

所述螺杆安装套筒与横向移动螺杆通过螺纹连接;

所述竖直螺杆安装套筒与竖直移动螺杆通过螺纹连接。

为了实现上述本发明的第二目的,本发明的技术方案为:基于高压水射流+刀具顺序作业的联合破岩试验装置的应用,其特征在于:将所述的基于高压水射流+刀具顺序作业的联合破岩试验装置应用于联合破岩试验台;

所述联合破岩试验台还包括框架、升降油缸机构、试样安装平台、试样安装平台底座、试样盒、试样盒轨道、行走机构;

试样安装平台底座安装在框架内部下端,试样安装平台设置在试样安装平台底座上;

升降油缸机构安装在框架内部上端、且位于试样安装平台上方,升降油缸机构与所述的基于高压水射流+刀具顺序作业的联合破岩试验装置连接;

所述试样盒轨道设置在所述试样安装平台上;所述试样盒通过试样盒轨道安装在所述试样安装平台上;

所述行走机构与试样盒连接。

为了实现上述本发明的第二目的,本发明的技术方案为:基于高压水射流+刀具顺序作业的联合破岩试验装置的应用,其特征在于:将所述的基于高压水射流+刀具顺序作业的联合破岩试验装置应用于 TBM装置;

TBM装置还包括旋转驱动、外机架、后支撑和外机架上撑靴;所述外机架设于所述旋转驱动外周;所述旋转驱动位于所述基于高压水射流+刀具顺序作业的联合破岩试验装置后侧、且与所述基于高压水射流+刀具顺序作业的联合破岩试验装置相连接;

所述后支撑位于所述旋转驱动后方;外机架上撑靴位于所述旋转驱动与后支撑之间。

本发明具有如下优点:

(1)本发明能够创新出一种高压水射流切槽、机械刮刀扩宽加深切槽之后,机械滚刀滚压破碎切槽隔断形成的具有三个自由面局部岩体试样的岩石切削结构,试验设备将开展机械+水力联合破岩方面的工作研究,研究进展将服务于TBM隧道掘进工程等岩石破碎领域;

(2)本发明经过机械刮刀在水射流切槽之后的拓宽加深,即通过水射流+刮刀切槽配合机械滚刀顺序破岩,拓宽加深后的切槽深度可以完全利用机械滚刀在岩石块体中形成的裂纹,能够较好的对该部位岩石块体进行致裂破碎,从而实现切多深、破多深,更加高效利用切削岩石的滚刀滚压机械能,实现高效率、低能耗破岩;

(3)有别于无切槽的破岩形式,本发明利用机械滚刀+高压水射流 +机械刮刀的联合破岩方式,一方面相比传统的机械滚刀破碎岩石的工艺方法,在隧道掘进为代表的岩石破碎领域,本发明按照高压水射流结构喷射水射流、形成水射流切槽,刮刀结构拓宽加深水射流切槽,机械滚刀结构滚压水射流切槽的顺序安装布置的顺序破岩方式具有效率高、能耗低、磨损小以及改善工作面作业环境的优点;

(4)另一方面本发明利用刮刀安装于滚刀后方对于岩石的切削槽体的加深作用,能够很好地克服高压水射流切削岩石在高速移动切削状态下,对于岩石(特别是硬岩和极硬岩)的切槽深度较浅的工程难题,有利于机械+水力联合破岩技术更好的实现工程上的推广应用。

附图说明

图1为本发明中的高压水射流结构、刮刀结构先后工作的结构示意图。

图2为本发明中的机械滚刀结构滚压槽体的工作示意图。

图3为本发明中的刮刀结构的立体结构示意图。

图4为图3的A向视图。

图5为图3的B向视图。

图6为现有技术单独采用高压水射流结构配合机械滚刀结构的破岩示意图。

图7为本发明采用高压水射流结构和刮刀结构配合机械滚刀结构的破岩示意图。

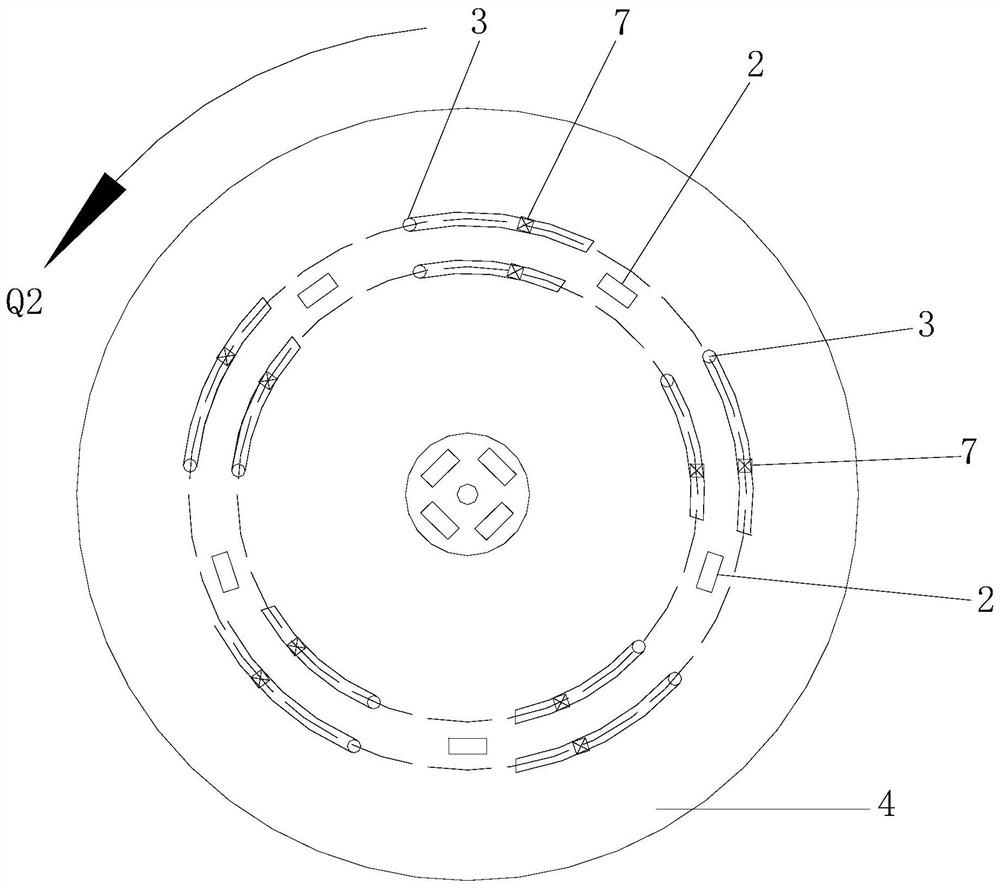

图8为本发明中的TBM刀盘的俯视图。

图9为图8的TBM刀盘切削工作痕迹示意图。

图10为本发明中的刮刀结构有多个,多个刮刀结构组合呈一个整体后呈周向安装在所述TBM刀盘上的结构示意图。

图11为图10的TBM刀盘切削工作痕迹示意图。

图12为本发明中的高压水射流结构的结构示意图。

图13为本发明中的横向移动螺杆的主视图。

图14为本发明中的高压水喷嘴的主视图。

图15为本发明中的高压水喷嘴的仰视图。

图16为本发明应用于联合破岩试验台中的高压水模块结构示意图。

图17为本发明应用于联合破岩试验台中的刮刀模块结构示意图。

图18本发明中的机械滚刀结构的结构示意图。

图19本发明应用于联合破岩试验台中的机械滚刀模块结构示意图。

图20为本发明应用于联合破岩试验台中的工作示意图。

图21为本发明中的刮刀有多个时的破岩工作示意图。

图22为本发明应用于TBM装置的结构示意图。

图1、图2中的箭头表示TBM刀盘的行进方向。

图6中的M表示密实核;d1表示高压水射流结构喷射形成的水力切槽的深度。

图7中的M表示密实核;d1表示高压水射流结构喷射形成的水力切槽的深度;△h表示采用刮刀结构对水力切槽加深的深度;d2表示经高压水射流结构、刮刀结构先后处理后的槽体深度。

图8、图9中的Q2表示一种TBM刀盘的旋转方向。

图10、图11中的Q3表示另一种TBM刀盘的旋转方向。

图16中,A1表示高压水系统升降油缸;Y表示液压油缸。

图17中,A2表示法向力加载及升降油缸;Y表示液压油缸。

图19中,A3表示法向力加载及升降油缸;Y表示液压油缸;Z 表示刚性支架。

图20中,G1表示试样盒拉力钩;G2表示拉力油缸;Y表示液压油缸。

从图21中可以看出,当刮刀有多个时,每个刮刀的结构均相同;距离水射流喷嘴较近的刮刀长度尺寸小,距离水射流喷嘴越远、刮刀长度尺寸越大。

图22中,C表示高压水射流结构的喷嘴;D表示水刀旋转调节部;E表示水仓;F表示水刀外接水管道;G表示高压水管道。

图中1-槽体,2-机械滚刀结构,2.1-机械滚刀,2.2-机械滚刀模块,3-高压水射流结构,3.1-高压水喷嘴,3.2-高压水喷嘴安装支架,3.3-横向移动螺杆,3.4-横向移动支架,3.5-竖直移动螺杆,3.6- 横向螺杆安装套筒,3.7-竖直螺杆安装套筒,4-刀盘,5-旋转驱动,6- 水力切槽,7-刮刀结构,7.1-刮刀,7.11-刀刃,7.12-刀柄,7.2- 刮刀模块,8-行走机构,9-外机架,10-后支撑,11-外机架上撑靴, 12-升降油缸机构,13-试样安装平台,14-试样安装平台底座,15-试样盒,16-试样盒轨道,17-岩体。

具体实施方式

下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点更加清楚和容易理解。

参阅附图可知:基于高压水射流+刀具顺序作业的联合破岩试验装置,包括刀盘4、机械滚刀结构2、高压水射流结构3和刮刀结构 7;所述机械滚刀结构2、高压水射流结构3和刮刀结构7均安装在所述刀盘4上;所述机械滚刀结构2、高压水射流结构3、刮刀结构 7在刀盘4上均呈分区布置;

在刀盘4行进方向,所述高压水射流结构3设置在刮刀结构7前方;所述刮刀结构7设置在机械滚刀结构2前方(如图8、图10所示);所述刮刀结构7位于相邻设置的所述机械滚刀结构2与高压水射流结构3之间;

所述机械滚刀结构2、高压水射流结构3、刮刀结构7在刀盘4 上按照高压水射流结构3喷射水射流、形成水射流切槽,刮刀结构7 拓宽加深水射流切槽,机械滚刀结构2滚压水射流切槽的顺序安装布置;高压水射流结构3、刮刀结构7和机械滚刀结构2按先后顺序组成一个工作组;经过机械刮刀在水射流切槽之后的拓宽加深,即通过水射流+刮刀切槽配合机械滚刀顺序破岩,拓宽加深后的切槽深度可以完全利用机械滚刀在岩石块体中形成的裂纹,能够较好的对该部位岩石块体进行致裂破碎,从而实现切多深、破多深,更加高效利用切削岩石的滚刀滚压机械能,实现高效率、低能耗破岩。

进一步地,TBM刀盘4上沿周向设置多个所述工作组。

进一步地,所述刮刀结构7的尺寸与所述高压水射流结构3喷射的水射流水珠的直径的切削水力切槽6的宽度匹配;

所述刮刀结构7的最大宽度略大于所述水力切槽6的宽度(如图 1、图3、图4、图5、图6、图7所示)。

进一步地,所述刮刀结构7包括刮刀7.1和刮刀模块7.2;所述刮刀模块7.2固定在刀盘4上,所述刮刀7.1安装在所述刮刀模块7.2 上;刮刀结构7用于拓宽加深水射流切槽,从而实现切多深、破多深。

进一步地,所述刮刀7.1为PDC截齿刮刀;刮刀为PDC材料(其中,PDC(Polycrystalline Diamond Compact),为现有技术);

所述刮刀7.1包括刀刃7.11和刀柄7.12;所述刀刃7.11通过刀柄7.12安装在所述刮刀模块7.2上;

所述刀刃7.11的长度与刀柄7.12的长度相等、宽度大于刀柄7.12 的宽度;刮刀7.1的高度根据实际工程情况选择;所述刀刃的高度大于水力切槽的深度、宽度略大于水力切槽的宽度(如图1、图3、图 4、图5所示);刮刀7.1的高度根据实际工程情况选择;所述刀刃的高度大于水力切槽的深度、宽度略大于水力切槽的宽度;拓宽加深水射流切槽,从而实现切多深、破多深。

进一步地,所述刮刀7.1有一个或多个;

当所述刮刀7.1有多个时,多个刮刀7.1组合呈一个整体后安装在所述刮刀模块7.2上、且位于相邻设置的所述机械滚刀结构2与高压水射流结构3之间;当有多个刮刀时,一个刮刀模块安装三个刮刀,每个刮刀的结构相同,距离水射流喷嘴较近的刮刀尺寸长度小,距离水射流喷嘴越远,刮刀尺寸长度越大(如图21所示),这种结构形式的破岩效果较好。

进一步地,所述高压水射流结构3包括高压水喷嘴3.1、高压水喷嘴安装支架3.2、横向移动螺杆3.3、横向移动支架3.4和竖直移动螺杆3.5;

所述高压水喷嘴3.1安装在高压水喷嘴安装支架3.2上;

高压水喷嘴安装支架3.2通过横向螺杆安装套筒3.6安装在横向移动螺杆3.3上;

所述横向移动螺杆3.3安装在横向移动支架3.4上;所述横向移动支架3.4通过竖直螺杆安装套筒3.7与竖直移动螺杆3.5连接(如图12、图13、图14、图15所示);高压水喷嘴3.1与升降油缸之间是长螺杆和螺纹孔的连接方式,一个长的螺杆穿过一个固定的螺纹孔,长螺杆的一端固定着需要移动的组件,拧动长螺杆,自然可以带动长螺杆上固定的组件装置。

进一步地,所述高压水喷嘴安装支架3.2上安装一个或多个所述高压水喷嘴3.1;高压水喷嘴的水来自于外接的高压水泵,通过高压水管连接;

所述螺杆安装套筒3.6与横向移动螺杆3.3通过螺纹连接;

所述竖直螺杆安装套筒3.7与竖直移动螺杆3.5通过螺纹连接(如图12、图13、图14、图15、图16所示);所述高压水喷嘴通过外接高压水泵提供高压水射流用以切割岩石试样;所述高压水喷嘴移动机构,包括所述移动螺杆和所述螺杆安装套筒,所述移动螺杆可以在所述螺杆安装套筒上移动,带动所述高压水射流喷嘴在横向和竖直方向上的移动,移动距离可以根据实际需要进行调整;

所述高压水喷嘴通过所述高压水喷嘴安装支架安装到所述移动支架上。

所述机械滚刀结构2包括机械滚刀2.1和机械滚刀模块2.2(如图18、图19、图20所示);

机械滚刀2.1安装在机械滚刀模块2.2上,提高机械滚刀结构的滚压破碎效果。

高压水喷嘴通过所述高压水系统升降油缸实现喷嘴的大幅度的上下移动,所述高压水喷嘴通过所述移动螺杆实现高压水喷嘴在横向上的大幅调整和竖直方向上的小幅移动。

刮刀模块包括所述法向力加载及升降油缸,刀具安装架以及刮刀刀具。所述刮刀刀具安装到所述刀具安装架上,所述法向力加载及升降油缸为刮刀的贯入提供法向力和行程。

所述滚刀模块包括所述滚刀、刀具安装架和法向力加载及升降油缸,所述滚刀安装在所述刀具安装架上,所述法向力加载及升降油缸为所述滚刀的贯入提供法向力和行程。

参阅附图可知:基于高压水射流+刀具顺序作业的联合破岩试验装置的应用,将所述的基于高压水射流+刀具顺序作业的联合破岩试验装置应用于联合破岩试验台;

所述联合破岩试验台还包括框架11、升降油缸机构12、试样安装平台13、试样安装平台底座14、试样盒15、试样盒轨道16、行走机构8;

试样安装平台底座14安装在框架11内部下端,试样安装平台 13设置在试样安装平台底座14上;

升降油缸机构12安装在框架11内部上端、且位于试样安装平台 13上方,升降油缸机构12与所述的基于高压水射流+刀具顺序作业的联合破岩试验装置连接;所述试样盒轨道16设置在所述试样安装平台13上;所述试样盒15通过试样盒轨道16安装在所述试样安装平台13上;

所述行走机构8与试样盒15连接;岩体17安装在试样盒15中 (如图16、图17、图18、图19、图20所示);

所述试样盒为围压机构,通过液压扁千斤顶,借助刚性试样盒外壁支撑反力,为试样盒内部的岩石试样提供围压。

所述试样安装平台为试样盒安装的位置,试样安装平台上装有试样盒轨道。

所述行走机构包括所述拉力油缸,所述拉力油缸与所述试样盒通过所述试样盒拉力钩连接,所述试样盒拉力钩与所述试样盒为刚性连接,且具有抗倾覆作用。

所述试样盒可以试样盒轨道上自由滑动,所述拉力油缸可以拉动所述试样盒在试样盒轨道上运动,到达一定位置后开始对试样盒内的岩石试样开展试验,所述试验过程维持一定的速度,所述拉力油缸为伺服控制(如图20所示)。

参阅附图可知:基于高压水射流+刀具顺序作业的联合破岩试验装置的应用,将所述的基于高压水射流+刀具顺序作业的联合破岩试验装置应用于TBM装置;

TBM装置还包括旋转驱动5、外机架9、后支撑10和外机架上撑靴11;所述外机架9设于所述旋转驱动5外周;所述旋转驱动5 位于所述基于高压水射流+刀具顺序作业的联合破岩试验装置后侧、且与所述基于高压水射流+刀具顺序作业的联合破岩试验装置相连接;

所述后支撑10位于所述旋转驱动5后方;外机架上撑靴11位于所述旋转驱动5与后支撑10之间(如图22所示)。

本发明所述的将所述的基于高压水射流+刀具顺序作业的联合破岩试验装置应用于TBM装置后,TBM的施工方法为:

步骤一:将TBM刀盘4对准岩石切槽位置;

步骤二:启动TBM刀盘4,使TBM刀盘4向前行进一个行程;

具体过程为:TBM刀盘4上安装的高压水射流结构3和TBM刀盘4由旋转驱动5驱动旋转;

水刀外接水管道13供水给高压水射流结构3;

TBM刀盘4在行进方向破岩时,首先,高压水射流结构3随TBM 刀盘4转动方向转动时,高压水射流至相邻二个机械滚刀结构2之间的岩石,在岩石上形成水力切槽6;

紧接着,刮刀结构7伸入水力切槽6、对水力切槽6进行加深拓宽、形成槽体8;

最后,机械滚刀结构2在水力切槽6两侧的岩石上方进行滚压切削;经过机械滚刀结构2、高压水射流结构3作用后,所述形成的局部岩石块体,利用机械滚刀的滚压切削作用将其破碎,进而形成岩石的高效破碎;

步骤三:重复步骤二,TBM刀盘4开始下一个行程作业,直至岩石切槽完成(如图1、图2、图4、图7、图8、图9、图10、图11、图12、图22所示);本发明经过机械刮刀在水射流切槽之后的拓宽加深,即通过水射流+刮刀切槽配合机械滚刀破岩,增加后的切槽深度为d2,该深度可以完全利用机械滚刀在岩石块体中形成的裂纹,能够较好的对该部位岩石块体进行致裂破碎,从而实现切多深、破多深,更加高效利用切削岩石的滚刀滚压机械能,实现高效率、低能耗破岩。

为了能够更加清楚的说明本发明所述的基于高压水射流+刀具顺序作业的联合破岩试验装置及其应用与现有技术相比所具有的优点,工作人员将这两种技术方案进行了对比,其对比结果如下表:

由上表可知,本发明所述的基于高压水射流+刀具顺序作业的联合破岩试验装置及其应用与现有技术相比,利用机械滚刀+高压水射流+机械刮刀的联合破岩方式破岩,破岩效率高,破岩能耗低,磨损小,能改善工作面作业环境。

其它未说明的部分均属于现有技术。

- 高压水射流+刀具顺序作业的联合破岩试验装置及应用

- 高压水射流、刀具顺序作业的联合破岩试验装置