一种LED发光灯泡生产加工工艺

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及LED发光灯泡技术领域,具体为一种LED发光灯泡生产加工工艺。

背景技术

LED灯是一块电致发光的半导体材料芯片,用银胶或白胶固化到支架上,然后用银线或金线连接芯片和电路板,四周用环氧树脂密封,起到保护内部芯线的作用,最后安装外壳,所以LED灯的抗震性能好,LED的灯条也就是电路板在生产加工时,需要将一大块PCB板进行切割,切割成条形状的LED灯条。

目前,专利号CN201711063593.6公开了一种LED灯条切割设备,包括工作台、安装座、转动轴、切割片、传送辊、从动齿轮、传动齿轮、电机、主动齿轮、切割槽、安装槽、传送带和支撑腿,所述工作台的上部固定设有安装座,所述安装座上通过轴承可转动设有三个平行分布的转动轴,中间的所述转动轴上可拆卸设有多个切割片,两侧的所述转动轴上固定设有传送辊,所述传动轴的后端穿过安装座,所述转动轴的后端固定设有从动齿轮,相邻的所述从动齿轮之间设有传动齿轮,所述传动齿轮与与之相邻的从动齿轮啮合连接,与现有技术相比,能够高效快速的对LED灯条进行切割,提升了对LED灯条切割的效率和效果,能够实现不同间距的切割操作,降低了工人的劳动强度,提升了生产效率。

上述专利公开的LED灯条切割设备在实际使用中仍存在一些不足之处,具体不足之处在于:

一、LED灯条在实际切割加工过程中,每一次需要切割时需要人工调整好切割尺寸,再通过切割装置进行切割,这种切割方式存在效率低下,切割精度低的技术问题。

发明内容

针对现有技术中的问题,本发明的目的在于提供一种LED发光灯泡生产加工工艺,解决LED灯条在实际切割加工过程中,每一次需要切割时需要人工调整好切割尺寸,再通过切割装置进行切割,这种切割方式存在效率低下,切割精度低的技术缺陷的技术问题。

本发明所要解决的技术问题采用以下的技术方案来实现:一种LED发光灯泡生产加工工艺,该LED发光灯泡生产加工工艺采用一种LED发光灯泡生产加工装置配合完成,该LED发光灯泡生产加工装置包括切割机,所述切割机为中部镂空的方形盒体,所述切割机左端靠近于切割机顶端开设有切割口,所述切割机右端底部开设有储料槽口,所述储料槽口内通过滑动连接方式安装有储料箱;

所述切割机左端对称设置有两个平行的灯条卡座,两个平行的所述灯条卡座其中一端固定于切割口的底端,灯条两侧通过滑动连接方式平行安装于两侧的灯条卡座内,所述切割机顶端固定安装有滑动套筒和第一拉簧索扣,所述滑动套筒在切割机顶端靠近于所述切割机左侧,所述滑动套筒中部通过滑动配合方式安装有拉杆,所述拉杆右端设置有第二拉簧索扣,所述第一拉簧索扣在切割机顶端靠近于所述切割机右侧,所述第一拉簧索扣与所述第二拉簧索扣之间连接有拉簧,所述拉杆左端设置有挡板,所述挡板设置于平行安装在灯条卡座内的灯条左侧;

所述切割机的切割口内壁设置有多个限位夹持装置,多个所述限位夹持装置在切割口内壁呈水平等间距设置,每一个所述限位夹持装置的右端固设有螺纹杆,所述切割机的切割口内壁等间距设置有螺纹杆相对应的螺纹孔,每一个所述限位夹持装置右端的螺纹杆通过螺纹配合方式穿过切割机上的螺纹孔向切割机的右端伸出,伸出于切割机右端的所述螺纹杆通过螺纹连接有调节旋钮,所述调节旋钮通过卡接转动连接于切割机右端,

所述切割机的切割口内壁顶端开设有滑槽,所述滑槽设置于限位夹持装置的前方,所述滑槽内壁左右两侧通过轴承螺纹连接有第二螺纹丝杆,所述滑槽内壁通过滑动配合方式安装有滑块,所述滑块中部通过螺纹连接方式安装于第二螺纹丝杆上,所述切割机的前侧壁固定安装有伺服电机,所述伺服电机与第二螺纹丝杆的其中一端固定连接;

所述滑块的底端固定有电动推杆,所述电动推杆向下伸出有推杆,所述电动推杆的推杆底端固定安装有切割刀底座,所述切割刀底座底端对称设置有两片直立于切割刀底座底端的切割刀支撑板,两片所述切割刀支撑板中部转动连接有圆片状的切割刀;

所述切割口的内壁前侧和内壁后侧对称设置有控制按钮;

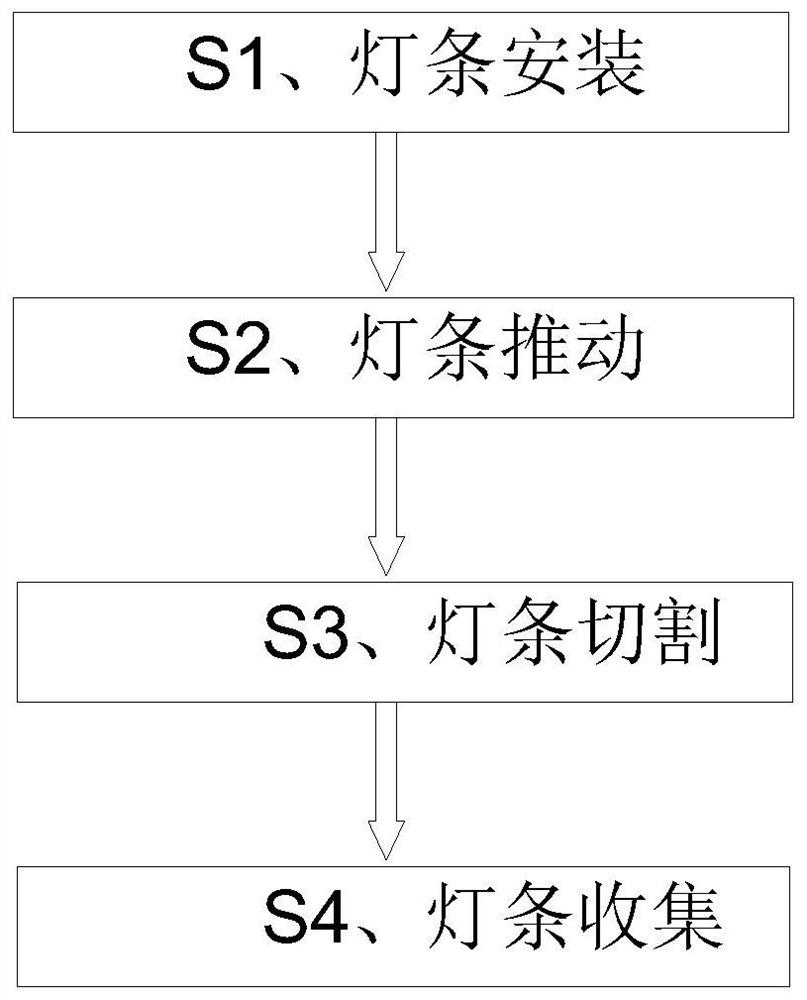

该LED发光灯泡生产加工工艺,具体包括如下步骤:

S1、灯条安装:将待裁切的灯条安装在切割机左侧的灯条卡座上,通过灯条卡座将灯条支撑固定;

S2、灯条推动:对步骤S1中安装在灯条卡座上的灯条通过挡板推动,挡板通过拉簧拉动,使灯条往切割口内移动;

S3、灯条切割:对步骤S2中送往切割口内的灯条进行切割,使灯条在切割口内通过切割刀往复移动,将灯条切割成细条状的灯条;

S4、灯条收集:对步骤S3中切割为细条状的灯条进行收集,通过在切割口下方设置有储料箱,切割成细条状的灯条落入下方的储料箱进行收集,完成对灯条的生产加工。

做为本发明的一种优选技术方案,所述灯条卡座包括第一滚珠、第一夹紧板,位于切割机左端的两个所述灯条卡座内侧壁对称开设有卡槽,每一侧的所述灯条卡座的卡槽内通过滑动配合方式安装有两个第一夹紧板,灯条的上下两个端通过滑动方式卡接于两个所述第一夹紧板中部,两个所述第一夹紧板与灯条接触的面为第一夹紧板的贴合面,两个所述第一夹紧板的等间距安装有若干个圆球结构的第一滚珠,通过滑动配合方式安装于所述灯条卡座卡槽内的所述第一夹紧板顶端等间距安装有若干个第一弹簧。

做为本发明的一种优选技术方案,所述切割刀前进方向的前方设置有清刷组件,所述切割刀前进方向的后方依次设置有刮蹭组件和去毛刺组件,所述切割刀的左右两侧对称设置有压紧组件;

所述压紧组件包括对称设置于切割刀两侧的若干个压紧脚,每一个所述压紧脚底面均为平面,每一个所述压紧脚均设置于对应的切割刀支撑板底端,每一个所述压紧脚与对应的切割刀支撑板底端之间设置有压紧脚弹簧,所述压紧脚底面等间距安装有若干个圆球结构的第二滚珠。

做为本发明的一种优选技术方案,所述清刷组件包括第三弹簧、二号行走滚轮、支撑杆、清刷底座,所述切割刀的其中一侧设置有圆环状的波浪面,靠近于波浪面方向的所述切割刀支撑板侧壁固定安装有第三弹簧,所述第三弹簧顶端固定安装有支撑杆,所述支撑杆设置为向灯条表面弯曲的弯杆,所述支撑杆底端设置有方形块状的清刷底座,所述清刷底座横向设置于所述切割刀前进方向的前方,所述切割刀底端设置有若干个清刷毛,所述清刷毛为软毛;

所述支撑杆顶端朝向于波浪面方向的侧壁设置有二号行走滚轮,所述二号行走滚轮与切割刀的波浪面滚动接触。

做为本发明的一种优选技术方案,所述刮蹭组件包括第二弹簧、刮蹭刀支撑杆、伸缩弹簧、刮蹭刀,所述切割刀的其中一侧设置有圆环状的波浪面,靠近于波浪面方向的所述切割刀支撑板侧壁固定安装有第二弹簧,所述第二弹簧顶端固定安装有刮蹭刀支撑杆,所述刮蹭刀支撑杆设置为向灯条表面弯曲的弯杆,所述刮蹭刀支撑杆底端设置有伸缩弹簧,所述伸缩弹簧底端固设有刮蹭刀,所述刮蹭刀的底面设置为平面,所述刮蹭刀朝向于切割刀前进方向底面开设有导向斜面;

所述刮蹭刀支撑杆顶端朝向于波浪面方向的侧壁设置有一号行走滚轮,所述一号行走滚轮与切割刀的波浪面滚动接触。

做为本发明的一种优选技术方案,所述刮蹭刀的左侧壁开设有刀刃,刀刃与所述切割刀切割后的灯条边线平行,所述刮蹭刀的底面等间距开设有与切割刀轴向平行的刮蹭槽口,每一道所述刮蹭槽口在所述刮蹭刀底面均为V形槽口。

做为本发明的一种优选技术方案,所述去毛刺组件包括安全罩,去毛刺刀,所述安全罩设置于切割刀顶端,且所述安全罩呈半圆壳结构,所述安全罩的底端倾斜设置有去毛刺刀,所述去毛刺刀设置于所述切割刀前进方向的后侧,倾斜设置的所述去毛刺刀底端设置有V形刀刃,所述去毛刺刀在切割刀后方伸入于切割刀切开后的灯条中部。

做为本发明的一种优选技术方案,所述限位夹持装置包括第二电动推杆、顶块、底夹持板、夹持板支杆、让位槽、横架、第三电动推杆,所述限位夹持装置的左侧开设有夹持槽口,灯条伸入于所述限位夹持装置左侧的夹持槽口内,所述限位夹持装置的夹持槽口顶端开设有凹槽,所述限位夹持装置的顶端固定安装有第二电动推杆,所述第二电动推杆向凹槽内伸出有推杆,所述第二电动推杆的推杆顶端固定安装有顶块;

所述限位夹持装置底端铰接有夹持板支杆,所述夹持板支杆顶端设置有底夹持板,所述底夹持板设置为平板,所述夹持板支杆的另一顶端设置有横架,所述限位夹持装置底端开设有让位槽,所述让位槽顶面固定安装有第三电动推杆,所述第三电动推杆向下伸出有推杆,所述第三电动推杆的推杆顶端通过滑动连接于横架内;

所述第三电动推杆的推杆与所述第二电动推杆的推杆交替伸缩。

与现有技术相比,本发明的有益效果在于:

一、本发明的一种LED发光灯泡生产加工装置通过将灯条安装在灯条卡座上,灯条通过与灯条卡座滑动连接,利用拉簧的弹性拉动,通过挡板推动灯条在灯条卡座上向切割口内移动,待切割刀一个往复将灯条裁断后,通过顶块将灯条向下推落,掉入储料箱内,实现自动裁切、自动上料、自动收集,提高灯条的连续生产效率,提高裁切速度,实现连续加工,减轻人工的繁琐操作,减轻人力,降低企业制备灯条的生产成本,本发明可通过转动调节悬钮,控制限位夹持装置的距离,控制每一次拉簧拉动灯条向前移动的距离,进而提高安装速度,提高灯条的定位精度,提高加工效率。

二、本发明的切割刀通过螺纹丝杆在切割口内往复滑动,通过切割口内壁前后两侧的控制按钮,使切割刀在切割口滑动时通过两侧的控制按钮控制切割刀的升降,使切割刀在切割进刀向下降落,切割刀在退刀时向上抬起,避免在退刀时刮蹭灯条表面,对灯条表面造成划痕,提高灯条裁切后的质量,切割刀在进刀时通过切割刀前进方向的前方设置有清刷组件,对灯条待裁切区域的表面进行清刷,避免灯条表面残留有颗粒杂质或其他硬性物质,造成切割刀在裁切时,损伤切割刀片,且容易对灯条裁切区域造成损伤,使裁切后的灯条边角不平整,易造成划痕,清刷组件通过切割刀其中一侧的波浪面推动清刷底座在切割刀前进方向的前方左右往复摆动,对切割刀前方的灯条表面进行清刷,左右往复摆动,将灯条表面的颗粒物清刷条以及拨向裁切区域的周边,使切割刀经过区域干净,进而提高裁切精准度。

三、本发明的压紧脚通过底部的压紧脚弹簧进行支撑,使压紧脚可根据灯条表面厚度进行适应性让位,压紧脚底面等间距设置有若干个圆球结构的第二滚珠,进而使压紧脚在灯条顶端滚动,减少压紧脚底面对灯条表面的划伤,通过若干个第二滚珠使压紧脚在灯条表面滑动更加平稳,进而减小压紧脚在灯条表面滑动时对灯条表面产生的震动,进一步提高切割刀的切割精准度。

四、本发明的刮蹭组件通过第二弹簧支撑,使刮蹭刀支撑杆上的一号行走滚轮与切割刀其中一侧的波浪面滚动,利用波浪面推动刮蹭刀支撑杆做往复摆动,使刮蹭刀支撑杆上底端的刮蹭刀在灯条裁切的表面左右往复摆动,对灯条裁切的表面进行刮蹭切割,通过刮蹭刀左侧壁开设有刀刃,使刮蹭刀在左右往复滑动时,通过刀刃对灯条裁切面外翻的毛刺进行裁切刮除,刮蹭刀底面等间距开设有V形槽口状的刮蹭槽口,通过伸缩弹簧的弹性支撑和弹性按压,使切割刀在灯条前进裁切后,通过刮蹭刀左右往复滑动并向前滑移,利用底端的刮蹭槽口对裁切的灯条表面进行刮蹭,使裁切的灯条边角翘起的毛刺被刮除干净。

五、本发明的去毛刺组件通过去毛刺刀设置于切割刀前进方向的后侧,去毛刺刀在切割刀后方伸入于切割刀切开后的灯条中部,使对灯条裁切后的边角进行轻微倒角,有利于在刮蹭刀去除毛刺后,通过去毛刺刀对裁切后的灯条边角进行轻微的倒角,以减少灯条边角棱角的锋利度。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1为本发明LED发光灯泡生产加工工艺的工艺流程图;

图2为本发明灯条安装在切割机上的前视剖面结构示意图;

图3为本发明灯条安装在切割机上的左视剖面结构示意图;

图4为本发明说明书附图2的A处局部放大图;

图5为本发明说明书附图3的B处局部放大图;

图6为本发明切割刀在灯条上切割的俯视结构示意图;

图7为本发明说明书附图4的C处局部放大图;

图8为本发明限位夹持装置的剖面结构示意图;

图9为本发明说明书附图5的D处局部放大图;

图10为本发明作业对象的结构示意图;

图中:1、切割机,2、储料槽口,3、储料箱,4、调节旋钮,6、螺纹丝杆,7、第一拉簧索扣,8、拉簧,9、第二拉簧索扣,10、滑动套筒,11、拉杆,12、挡板,13、滑槽,14、灯条卡座,1401、第一滚珠,1402、第一弹簧,1403、第一夹紧板,15、滑块,16、第二螺纹丝杆,17、限位夹持装置,1701、第二电动推杆,1702、顶块,1703、底夹持板,1704、夹持板支杆,1705、让位槽,1706、横架,1707、第三电动推杆,18、切割口,19、控制按钮,20、电动推杆,21、切割刀底座,22、安全罩,2201、去毛刺刀,23、切割刀,2301、切割刀支撑板,2302、电动机,2303、压紧脚弹簧,2304、压紧脚,2305、第二滚珠,2306、第二弹簧,2307、刮蹭刀支撑杆,2308、伸缩弹簧,2309、刮蹭刀,23091、刮蹭槽口,2310、波浪面,2311、导向斜面,2312、一号行走滚轮,2313、第三弹簧,2314、二号行走滚轮,2315、支撑杆,2316、清刷底座,2317、清刷毛,24、伺服电机。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

请参阅图1-10,为一种LED发光灯泡生产加工工艺的整体结构示意图。

一种LED发光灯泡生产加工工艺,该LED发光灯泡生产加工工艺采用一种LED发光灯泡生产加工装置配合完成,该LED发光灯泡生产加工装置包括切割机1,切割机1为中部镂空的方形盒体,切割机1左端靠近于切割机1顶端开设有切割口18,切割机1右端底部开设有储料槽口2,储料槽口2内通过滑动连接方式安装有储料箱3;

切割机1左端对称设置有两个平行的灯条卡座14,两个平行的灯条卡座14其中一端固定于切割口18的底端,灯条两侧通过滑动连接方式平行安装于两侧的灯条卡座14内,切割机1顶端固定安装有滑动套筒10和第一拉簧索扣7,滑动套筒10在切割机1顶端靠近于切割机1左侧,滑动套筒10中部通过滑动配合方式安装有拉杆11,拉杆11右端设置有第二拉簧索扣9,第一拉簧索扣7在切割机1顶端靠近于切割机1右侧,第一拉簧索扣7与第二拉簧索扣9之间连接有拉簧8,拉杆11左端设置有挡板12,挡板12设置于平行安装在灯条卡座14内的灯条左侧;

切割机1的切割口18内壁设置有多个限位夹持装置17,多个限位夹持装置17在切割口18内壁呈水平等间距设置,每一个限位夹持装置17的右端固设有螺纹杆6,切割机1的切割口18内壁等间距设置有螺纹杆6相对应的螺纹孔,每一个限位夹持装置17右端的螺纹杆6通过螺纹配合方式穿过切割机1上的螺纹孔向切割机1的右端伸出,伸出于切割机1右端的螺纹杆6通过螺纹连接有调节旋钮4,调节旋钮4通过卡接转动连接于切割机1右端,

切割机1的切割口18内壁顶端开设有滑槽13,滑槽13设置于限位夹持装置17的前方,滑槽13内壁左右两侧通过轴承螺纹连接有第二螺纹丝杆16,滑槽13内壁通过滑动配合方式安装有滑块15,滑块15中部通过螺纹连接方式安装于第二螺纹丝杆16上,切割机1的前侧壁固定安装有伺服电机24,伺服电机24与第二螺纹丝杆16的其中一端固定连接;

滑块15的底端固定有电动推杆20,电动推杆20向下伸出有推杆,电动推杆20的推杆底端固定安装有切割刀底座21,切割刀底座21底端对称设置有两片直立于切割刀底座21底端的切割刀支撑板2301,两片切割刀支撑板2301中部转动连接有圆片状的切割刀23;

切割口18的内壁前侧和内壁后侧对称设置有控制按钮19;

其中的,本发明的切割刀23向前移动至切割口18内壁前侧的控制按钮19上,按压切割口18内壁前侧的控制按钮19,控制按钮19控制电动推杆20的推杆向上回退,使切割刀23向上升起,再通过伺服电机将切割刀23移动至切割口18内壁后侧,当切割刀23向后移动至切割口18内壁后侧的控制按钮19上,按压切割口18内壁后侧的控制按钮19,控制按钮19控制电动推杆20的推杆向下伸出,使切割刀23向下降落,并通过伺服电机驱动向前行驶,对灯条表面进行裁切。

该LED发光灯泡生产加工工艺,具体包括如下步骤:

S1、灯条安装:将待裁切的灯条安装在切割机1左侧的灯条卡座14上,通过灯条卡座14将灯条支撑固定;

S2、灯条推动:对步骤S1中安装在灯条卡座14上的灯条通过挡板12推动,挡板12通过拉簧8拉动,使灯条往切割口18内移动;

S3、灯条切割:对步骤S2中送往切割口18内的灯条进行切割,使灯条在切割口18内通过切割刀23往复移动,将灯条切割成细条状的灯条;

S4、灯条收集:对步骤S3中切割为细条状的灯条进行收集,通过在切割口18下方设置有储料箱3,切割成细条状的灯条落入下方的储料箱3进行收集,完成对灯条的生产加工。

具体的,本发明的一种LED发光灯泡生产加工装置通过将灯条安装在灯条卡座14上,灯条通过与灯条卡座14滑动连接,利用拉簧8的弹性拉动,通过挡板12推动灯条在灯条卡座14上向切割口18内移动,待切割刀23一个往复将灯条裁断后,通过顶块1702将灯条向下推落,掉入储料箱3内,实现自动裁切、自动上料、自动收集,提高灯条的连续生产效率,提高裁切速度,实现连续加工,减轻人工的繁琐操作,减轻人力,降低企业制备灯条的生产成本。

具体的,本发明的限位夹持装置17通过第三电动推杆201707的推杆与第二电动推杆201701的推杆交替伸缩,有利于灯条在裁切时,通过第三电动推杆201707的推杆伸出,第二电动推杆201701回位,对裁切的灯条顶端进行夹持,提高裁切的精准度,减小裁切过程中灯条的变形、移位,裁切完成后,通过第三电动推杆201707的推杆回位,底夹持板1703对灯条的握持松开,第二电动推杆201701的推杆伸出,通过顶块1702将灯条向下顶出,进行加快灯条的脱落,避免灯条裁切后卡在限位夹持装置17上,提高限位夹持装置17的脱落速度,提高灯条加工生产效率,通过拉簧8的拉力,推动灯条在灯条卡座14上向切割口18内滑移,使灯条在裁切脱落后快速上料。

灯条卡座14包括第一滚珠1401、第一夹紧板1403,位于切割机1左端的两个灯条卡座14内侧壁对称开设有卡槽,每一侧的灯条卡座14的卡槽内通过滑动配合方式安装有两个第一夹紧板1403,灯条的上下两个端通过滑动方式卡接于两个第一夹紧板1403中部,两个第一夹紧板1403与灯条接触的面为第一夹紧板1403的贴合面,两个第一夹紧板1403的等间距安装有若干个圆球结构的第一滚珠1401,通过滑动配合方式安装于灯条卡座14卡槽内的第一夹紧板1403顶端等间距安装有若干个第一弹簧1402。

其中的,灯条两侧通过第一滚珠1401的滚动,使灯条在灯条卡座14内滑动更加顺畅,滑动更加平稳。

切割刀23前进方向的前方设置有清刷组件,切割刀23前进方向的后方依次设置有刮蹭组件和去毛刺组件,切割刀23的左右两侧对称设置有压紧组件;

具体的,本发明切割刀23在进刀时通过切割刀23前进方向的前方设置有清刷组件,切割刀23前进方向的后方依次设置有刮蹭组件和去毛刺组件,割刀的左右两侧对称设置有压紧组件;通过清刷组件对切割刀23前进方向的进行清刷,使切割刀23切割的灯条表面干净整洁,减少灯条表面杂质的阻碍,提高对灯条裁切的精准度,通过压紧组件对切割刀23两侧的灯条进行按压,避免按压过程中,灯条两侧产生位置、晃动等,配合清刷组件的清刷,进一步提高灯条的裁切精准度,通过刮蹭组件设置在切割刀23前进方向的后方,对切割刀23切割后的灯条表面毛刺进行刮蹭,使灯条表面翘起的毛刺和向外翻起的毛刺进行刮蹭,有利于使灯条裁切后的毛刺进行刮除,通过去毛刺组件对裁切后的灯条边角毛刺进行刮削,使灯条的边角毛刺在裁切后进一步的去除,提高灯条裁切成形后的边角整洁性,毛刺去除后的灯条通过限位夹持装置17向下推动落下,将裁切后的灯条收集,通过提前将毛刺去除,便于后期再对灯条边角进行加工,进而进一步的提高灯条边角的安全性。

压紧组件包括对称设置于切割刀23两侧的若干个压紧脚2304,每一个压紧脚2304底面均为平面,每一个压紧脚2304均设置于对应的切割刀支撑板2301底端,每一个压紧脚2304与对应的切割刀支撑板2301底端之间设置有压紧脚弹簧2303,压紧脚2304底面等间距安装有若干个圆球结构的第二滚珠2305。

具体的,本发明的压紧脚2304通过底部的压紧脚2304弹簧2303进行支撑,使压紧脚2304可根据灯条表面厚度进行适应性让位,压紧脚2304底面等间距设置有若干个圆球结构的第二滚珠2305,进而使压紧脚2304在灯条顶端滚动,减少压紧脚2304底面对灯条表面的划伤,通过若干个第二滚珠2305使压紧脚2304在灯条表面滑动更加平稳,进而减小压紧脚2304在灯条表面滑动时对灯条表面产生的震动,进一步提高切割刀23的切割精准度。

清刷组件包括第三弹簧2313、二号行走滚轮2314、支撑杆2315、清刷底座2316,切割刀23的其中一侧设置有圆环状的波浪面2310,靠近于波浪面2310方向的切割刀支撑板2301侧壁固定安装有第三弹簧2313,第三弹簧2313顶端固定安装有支撑杆2315,支撑杆2315设置为向灯条表面弯曲的弯杆,支撑杆2315底端设置有方形块状的清刷底座2316,清刷底座2316横向设置于切割刀23前进方向的前方,切割刀23底端设置有若干个清刷毛2317,清刷毛2317为软毛;支撑杆2315顶端朝向于波浪面2310方向的侧壁设置有二号行走滚轮2314,二号行走滚轮2314与切割刀的波浪面2310滚动接触。

具体的,本发明的切割刀23通过螺纹丝杆6在切割口18内往复滑动,通过切割口18内壁前后两侧的控制按钮19,使切割刀23在切割口18滑动时通过两侧的控制按钮19控制切割刀23的升降,使切割刀23在切割进刀向下降落,切割刀23在退刀时向上抬起,避免在退刀时刮蹭灯条表面,对灯条表面造成划痕,提高灯条裁切后的质量,切割刀23在进刀时通过切割刀23前进方向的前方设置有清刷组件,对灯条待裁切区域的表面进行清刷,避免灯条表面残留有颗粒杂质或其他硬性物质,造成切割刀23在裁切时,损伤切割刀23片,且容易对灯条裁切区域造成损伤,使裁切后的灯条边角不平整,易造成划痕,清刷组件通过切割刀23其中一侧的波浪面2310推动清刷底座2316在切割刀23前进方向的前方左右往复摆动,对切割刀23前方的灯条表面进行清刷,左右往复摆动,将灯条表面的颗粒物清刷条以及拨向裁切区域的周边,使切割刀23经过区域干净,进而提高裁切精准度。

刮蹭组件包括第二弹簧2306、刮蹭刀支撑杆2307、伸缩弹簧2308、刮蹭刀2309,切割刀23的其中一侧设置有圆环状的波浪面2310,靠近于波浪面2310方向的切割刀支撑板2301侧壁固定安装有第二弹簧2306,第二弹簧2306顶端固定安装有刮蹭刀支撑杆2307,刮蹭刀支撑杆2307设置为向灯条表面弯曲的弯杆,刮蹭刀支撑杆2307底端设置有伸缩弹簧2308,伸缩弹簧2308底端固设有刮蹭刀2309,刮蹭刀2309的底面设置为平面,刮蹭刀2309朝向于切割刀23前进方向底面开设有导向斜面2311;

刮蹭刀支撑杆顶端朝向于波浪面方向的侧壁设置有一号行走滚轮,一号行走滚轮与切割刀的波浪面滚动接触。

具体的,本发明的刮蹭组件通过第二弹簧2306支撑,使刮蹭刀2309支撑杆23152307上的一号行走滚轮2312与切割刀23其中一侧的波浪面2310滚动,利用波浪面2310推动刮蹭刀2309支撑杆23152307做往复摆动,使刮蹭刀2309支撑杆23152307上底端的刮蹭刀2309在灯条裁切的表面左右往复摆动,对灯条裁切的表面进行刮蹭切割,通过刮蹭刀2309左侧壁开设有刀刃,使刮蹭刀2309在左右往复滑动时,通过刀刃对灯条裁切面外翻的毛刺进行裁切刮除,刮蹭刀2309底面等间距开设有V形槽口状的刮蹭槽口23091,通过伸缩弹簧2308的弹性支撑和弹性按压,使切割刀23在灯条前进裁切后,通过刮蹭刀2309左右往复滑动并向前滑移,利用底端的刮蹭槽口23091对裁切的灯条表面进行刮蹭,使裁切的灯条边角翘起的毛刺被刮除干净。

刮蹭刀2309的左侧壁开设有刀刃,刀刃与切割刀23切割后的灯条边线平行,刮蹭刀2309的底面等间距开设有与切割刀23轴向平行的刮蹭槽口23091,每一道刮蹭槽口23091在刮蹭刀2309底面均为V形槽口。

刮蹭刀2309底面等间距开设有V形槽口状的刮蹭槽口23091,通过伸缩弹簧2308的弹性支撑和弹性按压,使切割刀23在灯条前进裁切后,通过刮蹭刀2309左右往复滑动并向前滑移,利用底端的刮蹭槽口23091对裁切的灯条表面进行刮蹭,使裁切的灯条边角翘起的毛刺被刮除干净。

去毛刺组件包括安全罩22,去毛刺刀2201,安全罩22设置于切割刀23顶端,且安全罩22呈半圆壳结构,安全罩22的底端倾斜设置有去毛刺刀2201,去毛刺刀2201设置于切割刀23前进方向的后侧,倾斜设置的去毛刺刀2201底端设置有V形刀刃,去毛刺刀2201在切割刀23后方伸入于切割刀23切开后的灯条中部。

具体的,本发明的去毛刺组件通过去毛刺刀2201设置于切割刀23前进方向的后侧,去毛刺刀2201在切割刀23后方伸入于切割刀23切开后的灯条中部,使对灯条裁切后的边角进行轻微倒角,有利于在刮蹭刀2309去除毛刺后,通过去毛刺刀2201对裁切后的灯条边角进行轻微的倒角,以减少灯条边角棱角的锋利度。使裁切后的灯条边角更加柔滑,通过去毛刺刀2201设置为V形刀,利用两侧的刀刃可进一步对每一个裁切后的灯条两侧边角进行倒角去毛刺操作。

限位夹持装置17包括第二电动推杆1701、顶块1702、底夹持板1703、夹持板支杆1704、让位槽1705、横架1706、第三电动推杆1707,限位夹持装置17的左侧开设有夹持槽口,灯条伸入于限位夹持装置17左侧的夹持槽口内,限位夹持装置17的夹持槽口顶端开设有凹槽,限位夹持装置17的顶端固定安装有第二电动推杆1701,第二电动推杆1701向凹槽内伸出有推杆,第二电动推杆1701的推杆顶端固定安装有顶块1702;

限位夹持装置17底端铰接有夹持板支杆1704,夹持板支杆1704顶端设置有底夹持板1703,底夹持板1703设置为平板,夹持板支杆1704的另一顶端设置有横架1706,限位夹持装置17底端开设有让位槽1705,让位槽1705顶面固定安装有第三电动推杆1707,第三电动推杆1707向下伸出有推杆,第三电动推杆1707的推杆顶端通过滑动连接于横架1706内;

第三电动推杆1707的推杆与第二电动推杆1701的推杆交替伸缩。

另外,本发明刮蹭组件和去毛刺组件的工作原理如下:

通过第二弹簧2306支撑,使刮蹭刀2309支撑杆23152307上的一号行走滚轮2312与切割刀23其中一侧的波浪面2310滚动,利用波浪面2310推动刮蹭刀2309支撑杆23152307做往复摆动,使刮蹭刀2309支撑杆23152307上底端的刮蹭刀2309在灯条裁切的表面左右往复摆动,对灯条裁切的表面进行刮蹭切割,通过刮蹭刀2309左侧壁开设有刀刃,使刮蹭刀2309在左右往复滑动时,通过刀刃对灯条裁切面外翻的毛刺进行裁切刮除,刮蹭刀2309底面等间距开设有V形槽口状的刮蹭槽口23091,通过伸缩弹簧2308的弹性支撑和弹性按压,使切割刀23在灯条前进裁切后,通过刮蹭刀2309左右往复滑动并向前滑移,利用底端的刮蹭槽口23091对裁切的灯条表面进行刮蹭,使裁切的灯条边角翘起的毛刺被刮除干净。

通过去毛刺刀2201设置于切割刀23前进方向的后侧,去毛刺刀2201在切割刀23后方伸入于切割刀23切开后的灯条中部,使对灯条裁切后的边角进行轻微倒角,有利于在刮蹭刀2309去除毛刺后,通过去毛刺刀2201对裁切后的灯条边角进行轻微的倒角,以减少灯条边角棱角的锋利度。使裁切后的灯条边角更加柔滑,通过去毛刺刀2201设置为V形刀,利用两侧的刀刃可进一步对每一个裁切后的灯条两侧边角进行倒角去毛刺操作。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种LED发光灯泡生产加工工艺

- 一种360°发光柔性灯丝制成的LED灯泡灯芯结构及LED灯泡