一种具有蒸汽吹灰装置的回转式空气预热器

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及一种回转式空气预热器,具体涉及一种具有蒸汽吹灰装置的回转式空气预热器。

背景技术

燃煤电站锅炉常规配套转子回转式空气预热器,在圆周向划分为烟气分仓、二次风分仓和一次风分仓,转子由上下两层平板式换热元件组成,旋转过程依次经过烟气分仓、二次风分仓、一次风分仓,进行周期性的蓄热、放热过程:烟气分仓内,高温烟气自上而下通过换热元件,烟气放热温度降低,换热元件蓄热温度升高;在二次风分仓和一次风分仓内,冷二次风和冷一次风自下而上通过换热元件,冷风吸热温度升高,换热元件放热温度降低。在烟气分仓内,上游SCR脱硝系统逃逸的氨和烟气中SO

为保持空气预热器换热元件之间的通道顺畅,通常在烟气分仓转子热端换热元件上方和转子冷端换热元件下方布置蒸汽吹灰器,利用蒸汽射流间歇性在线冲刷换热元件表面,通过剪切吹掉表面沉积灰。烟气分仓内,烟气自上而下流经换热元件,热端蒸汽吹灰器的蒸汽射流顺流向下吹扫,冷端蒸汽吹灰器的蒸汽射流逆流向上吹扫,吹灰器枪管内的蒸汽压力约0.8~1.07MPa,温度约300~350℃。

为提高空气预热器换热元件间的硫酸氢铵沉积灰的吹扫效果,蒸汽吹灰器尝试了多种技术改进:

参见公开号为CN208566739的专利公开了一种回转式空气预热器高压水在线清洗装置,将高压水和蒸汽容纳在一起形成双流体吹灰器,可分别单独喷射高压水和蒸汽吹灰。

参见公开号为CN204881327的专利公开了一种回转式空气预热器的蒸汽吹灰装置和论文《空气预热器吹灰器吹扫轨迹及运行方式的优化》,均在单管喷嘴基础上,提出耙式多喷嘴吹灰器,提高转子换热元件途径蒸汽吹扫截面的停留时间。

参见公开号为CN111623365的专利公开了一种回转式空气预热器精细化自动吹灰系统和吹灰控制方法,提出了换热元件脏污堵塞在线监控方法,根据脏污程度自动决策蒸汽吹灰器投运。

上述空气预热器蒸汽吹灰器技术中,CN204881327增加了空气预热器转子换热元件在圆周上蒸汽吹扫截面的停留时间,但对于含硫酸氢铵的高粘结性沉积灰,常规蒸汽吹灰器的效果有限,主要原因在于射流蒸汽在到达换热元件表面时,虽然仍保留80~120m/s的中心射流速度,但由于卷吸周围低温烟气,吹扫蒸汽温度降低到约100~150℃。面对含硫酸氢铵的高粘性沉积灰,即使蒸汽射流具有较强的冲刷剪切效应,但由于射流蒸汽温度偏低,无法通过加热气化沉积灰中的硫酸氢铵来减弱沉积灰强度,也就严重降低了蒸汽吹灰器对含硫酸氢铵沉积灰的吹扫效果。

发明内容

本发明的目的是提供一种具有蒸汽吹灰装置的回转式空气预热器,先通过低速高温蒸汽加热气化加热元件表面沉积灰中的硫酸氢铵,再利用高速低温蒸汽剪切清除不含硫酸氢铵的疏松沉积灰。

为达到上述目的,本发明采用的技术方案是:

一种具有蒸汽吹灰装置的回转式空气预热器,其包括围绕中心套筒旋转的转子,所述的转子内沿其周向分布有烟气分仓、一次风分仓以及二次风分仓,所述的烟气分仓、一次风分仓以及二次风分仓之间密封间隔,所述的转子上设置有换热元件,所述的空气预热器还包括蒸汽吹灰装置,所述的蒸汽吹灰装置设置在所述的二次风分仓冷二次风进口风道内,所述的蒸汽吹灰装置包括蒸汽吹灰器、与所述的蒸汽吹灰器相连通沿所述的转子的径向延伸的枪管、与所述的枪管相连通的喷嘴组件,所述的喷嘴组件包括第一喷嘴组件、第二喷嘴组件,在所述的转子的转动方向上,所述的第一喷嘴组件位于所述的第二喷嘴组件的上游,所述的第一喷嘴组件包括一端与所述的枪管相连通的节流管、与所述的节流管另一端相连通的喷头,所述的节流管内部设置有节流缩孔,所述的节流缩孔的孔径小于所述的节流管的管径,所述的喷头的入口口径小于其出口口径;所述的第二喷嘴组件包括与所述的枪管相连通分配管、与所述的分配管相连通的至少一个喷嘴,所述的喷头出口的蒸汽射流速度小于所述的喷嘴出口的蒸汽射流速度。

优选地,所述的枪管在所述的转子的径向可移动地设置。

进一步优选地,所述的喷嘴组件设置多个,所述的枪管的移动行程为相邻两个所述的喷嘴组件之间的距离。

优选地,所述的喷头出口距离所述的换热元件下表面的距离为10-15mm;所述的喷嘴出口距离所述的换热元件下表面的距离为400-600mm。

优选地,所述的喷嘴为文丘里喷嘴,所述的文丘里喷嘴的喉口直径为6-10mm,出口直径为8-12mm,扩散角为10-15°。

优选地,当分配管上连通多个所述的喷嘴时,相邻两个所述的喷嘴的中心间距等于0.5-1个所述的喷嘴的吹扫半径,多个所述的喷嘴的吹扫轨迹重叠0.5~1个所述的喷嘴的吹扫半径,每个所述的喷嘴的吹扫半径为50~100mm。

优选地,所述的节流管内部还设置有阻力块,所述的阻力块位于所述的节流缩孔的下游。

优选地,所述的节流管的长度为400-500mm,管径为20-30mm。

优选地,所述的喷头包括底部与所述的节流管相连通的锥形腔体、覆盖所述的锥腔体顶部的顶面,所述的顶面上开设有喷射孔,如所述的喷头为莲蓬式喷头。

进一步优选地,所述的喷头的顶面呈弧形。

更进一步优选地,所述的喷嘴组件设置多组时,靠近所述的蒸汽吹灰器所述的喷头顶面的弧长大于远离所述的蒸汽吹灰器所述的喷头顶面的弧长。

更进一步优选地,所述的喷头的顶面宽度是所述的喷嘴射流吹扫半径的1.0-1.5倍,所述的喷头的顶面弧长是所述的喷嘴射流吹扫半径的1-6倍。

进一步优选地,所述的喷射孔的孔径为1-3mm。

进一步优选地,所述的喷射孔的面积总和为所述的喷头的顶面面积的40-60%。

优选地,所述的第一喷嘴组件、第二喷嘴组件与所述的枪管之间通过三通管相连通。

优选地,所述的三通管与所述的枪管之间的间距为10-20mm。

优选地,所述的喷嘴组件设置有多组,多组所述的喷嘴组件沿所述的枪管的长度方向分布。

进一步优选地,相邻两组所述的喷嘴组件之间的间距相等,相邻两组所述的喷嘴之间的间距为1-2m。

优选地,靠近所述的蒸汽吹灰器所述的节流缩孔的孔径大于远离所述的蒸汽吹灰器所述的节流缩孔的孔径;靠近所述的蒸汽吹灰器所述的分配管上的喷嘴数量不小于远离所述的蒸汽吹灰器所述的分配管上的喷嘴数量。

优选地,所述的节流管的中心线、所述的分配管的中心线以及所述的喷嘴的中心线沿所述的转子的轴向延伸,所述的枪管的中心线沿所述的转子的径向延伸。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

本发明改善了吹灰装置的蒸汽吹扫条件,吹灰装置设置在二次风分仓冷二次风进口风道,对应着空气预热器转子圆周上温度最高、硫酸氢铵沉积区域最靠下的换热元件扇区,且蒸汽射流与冷二次风同向,消除了传统蒸汽射流受到的逆流阻碍影响,为蒸汽射流剪切清除含硫酸氢铵沉积灰创造了优良条件;提高了硫酸氢铵沉积灰的吹扫效果,上游高温低速蒸汽射流加热气化换热元件表面沉积灰中的硫酸氢铵,使致密沉积灰变为蓬松结构,大幅度降低了沉积灰的硬度和粘结强度,提高了下游高速低温蒸汽射流对沉积灰的剪切冲刷作用,有效提升了硫酸氢铵沉积灰的清除效果。

附图说明

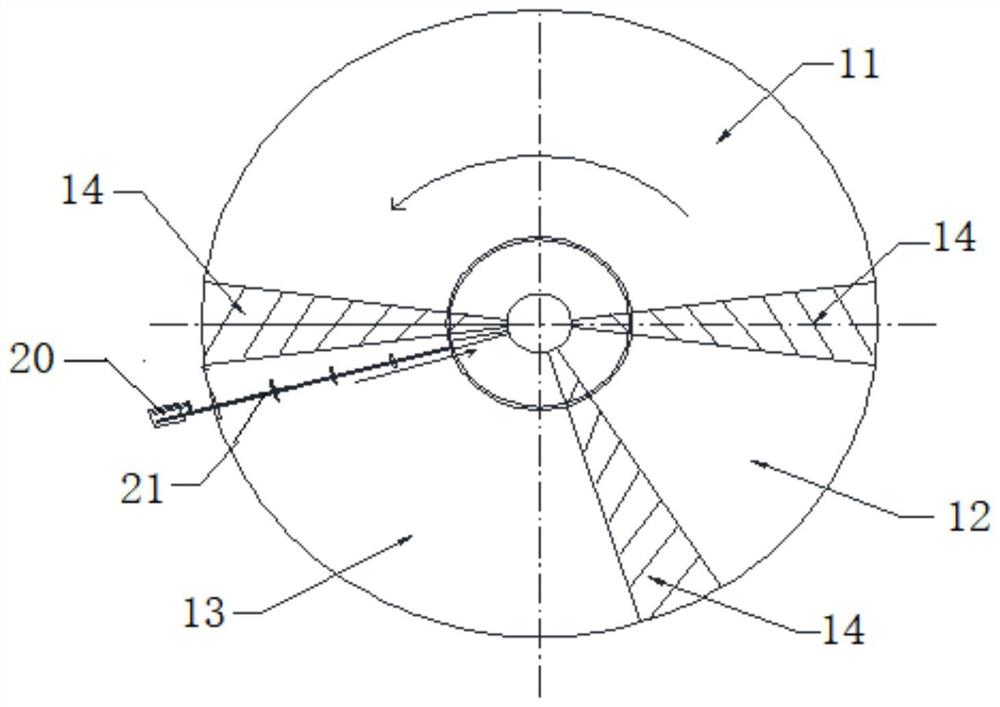

附图1为本实施例中回转式空气预热器主视示意图;

附图2为本实施例中回转式空气预热器俯视示意图;

附图3为本实施例中喷嘴组件的主视示意图;

附图4为本实施例中空气预热器换热元件热端和冷端圆周上的温度分布示意图;

附图5a为节流管的截面图;

附图5b为文丘里喷嘴的截面图。

以上附图中:

1、转子;10、中心套筒;11、烟气分仓;12、一次风分仓;13、二次风分仓;130、冷二次风进口风道;131、热二次风出口风道;14、密封件;15、换热元件;150、冷端底面;151、冷端顶面;152、热端顶面;20、蒸汽吹灰器;21、枪管;22、节流管;220、节流缩孔;221、阻力块;23、喷头;24、分配管;25、文丘里喷嘴;26、三通管;30、加热区域;31、吹扫区域;4、硫酸氢铵沉积温度区间。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1、2所示的一种具有蒸汽吹灰装置的回转式空气预热器,其包括围绕中心套筒10旋转的转子1,转子1内沿其周向分布有烟气分仓11、一次风分仓12以及二次风分仓13,烟气分仓11、一次风分仓12以及二次风分仓13之间通过扇形密封件14进行间隔,转子1上设置有金属的换热元件15。旋转过程依次经过烟气分仓11、二次风分仓13以及一次风分仓12,进行周期性的蓄热、放热过程:烟气分仓11内,高温烟气自上而下通过换热元件15,烟气放热温度降低,换热元件15蓄热温度升高;在一次风分仓12、二次风分仓13,冷一次风和冷二次风自下而上通过换热元件15,冷风吸热温度升高,换热元件15放热温度降低。

空气预热器还包括蒸汽吹灰装置,蒸汽吹灰装置设置在二次风分仓冷二次风进口风道130内且靠近烟气分仓11一侧的密封件14。

如图3所示:蒸汽吹灰装置包括蒸汽吹灰器20、与蒸汽吹灰器20相连通沿转子1的径向延伸的枪管21、与枪管21相连通的多组喷嘴组件。

枪管21总长与转子1半径相等,按1~2m等距间隔分成n段,按分段长度,沿转子1径向自内向外间隔布置n组喷嘴组件,即自靠近中心套筒10的枪管21端头起至转子1最外侧,喷嘴组件编号由第1组增加到第n组。枪管21在转子1的径向可移动地设置,枪管21在转子1径向的移动行程为相邻两个喷嘴组件之间的距离。

喷嘴组件包括第一喷嘴组件、第二喷嘴组件,在转子的转动方向上,第一喷嘴组件位于第二喷嘴组件的上游。其中:

第一喷嘴组件包括一端与枪管21相连通的节流管22、与节流管22另一端相连通的喷头23,节流管22内部设置有节流缩孔220、位于节流缩孔220下游圆形的阻力块221,节流缩孔220和阻力块221与节流管22均采用螺母连接,节流缩孔220的孔径小于节流管22的管径,喷头23的入口口径小于其出口口径。节流管22的长度为400-500mm,管径为20-30mm。

在本实施例中:喷头23包括底部与节流管22相连通的四棱锥形腔体、覆盖锥腔体顶部的弧形顶面,顶面上开设有喷射孔,喷头23顶面距离冷端换热元件15下表面的距离为10-15mm。喷射孔均匀密布在喷头23顶面上,直径约为1~3mm,喷射孔面积总和约为喷头23顶面面积的40%~60%,具体可以采用如莲蓬式喷头。此外喷头23弧形顶面在转子1径向的宽度是文丘里喷嘴25射流蒸汽吹扫半径的1.0~1.5倍,弧长是文丘里喷嘴25射流蒸汽吹扫半径的1~6倍,且弧长随喷嘴组件编号的变大而增加。

枪管21内的高压高温蒸汽经过节流缩孔220、阻力块221以及喷头23后,在绝热不做功等焓原理下,减压膨胀为低压较高温蒸汽,喷头23内的蒸汽温度约300℃,压力比外界冷二次风静压略高200~500Pa,喷头23顶面喷射孔出口的蒸汽射流速度约20~30m/s,汇合成一股竖直向上的低速高温蒸汽射流,进入转子1冷端换热元件15通道内的射流速度约为15~23m/s,在圆周形成蒸汽加热区域,不同编号喷嘴组件的低速高温蒸汽射流速度相等,流量通过节流管22内的节流缩孔220直径大小设定,随喷嘴组件编号由第1组增加到第n组,节流缩孔220直径逐渐增加。

第二喷嘴组件包括与枪管21相连通分配管24、与分配管24相连通的至少一个文丘里喷嘴25。分配管24可以采用如耙式吹管,每个分配管24上布置1~5个同型号文丘里喷嘴25,随喷嘴组件编号由第1组增加到第n组,分配管24上的文丘里喷嘴25数量逐渐增加。文丘里喷嘴25喉口直径约6~10mm,出口直径约8~12mm,扩散角为10~15°,在绝热降压膨胀做技术功等熵原理下,出口蒸汽射流速度达到1~2倍马赫数,温度快速降低到约100~150℃,适当减小文丘里喷嘴25喉口与出口之间的膨胀距离,使出口蒸汽射流处于不完全膨胀状态,蒸汽射流温度大于120℃,压力约0.2~0.3MPa,高于周围环境大气压。文丘里喷嘴25出口距离冷端换热元件15下表面的距离约400~600mm,单个文丘里喷嘴25蒸汽射流在换热元件15下表面的吹扫半径约50~100mm,相邻两个文丘里喷嘴25的中心间距等于0.5~1个蒸汽射流吹扫半径,同组文丘里喷嘴25的蒸汽射流吹扫轨迹重叠0.5~1个吹扫半径,沿圆周形成蒸汽吹扫区域。沿程大量卷吸周围冷二次风后,蒸汽射流到达换热元件15下表面时的中心速度降低到约100~150m/s,蒸汽射流温度逐渐降低,并借助蒸汽气化潜热的逐渐释放维持射流温度接近100℃。

节流管22、分配管24与枪管21之间通过三通管26经螺母连接,三通管26与枪管21之间的间距为10-20mm。节流管22的中心线、分配管24的中心线以及文丘里喷嘴25的中心线沿转子1的轴向延伸,枪管21的中心线沿转子1的径向延伸。

锅炉蒸汽节流减压后进入蒸汽吹灰器20的枪管21,经过高低速喷嘴组件进一步减压膨胀后,在冷二次风道内转子1径向多个位置形成低速高温和高速低温两种竖直向上的蒸汽射流,与冷二次风同向顺流由下而上进入上方转子1冷端换热元件15通道,换热元件15在圆周旋转过程中,首先经过低速高温蒸汽射流形成的加热区域气化换热元件15表面沉积灰中的硫酸氢铵,再经过高速低温蒸汽射流形成的吹扫区域清除沉积灰,气化的硫酸氢铵和剥离的沉积灰随热二次风进入锅炉炉膛。

枪管21在转子1径向自内向外,第1组至第n组喷嘴组件的扇形加热区域的圆周弧长对应的圆心角大小接近,且转子1冷端换热元件15在各组蒸汽加热区域的停留时间不少于0.2s,在各组蒸汽吹扫区域的停留时间不少于0.2s。枪管21可以间歇式推进,直动式后退,推进步长为文丘里喷嘴在换热元件下表面蒸汽吹扫半径的0.5~1倍,倍数小则吹扫轨迹的重叠增加,每个步长停留时间使空气预热器转子旋转1~2周。根据机组DCS在线分析仪显示的空气预热器烟气侧差压高于设计值的程度,按照每8小时、1天、1周不同时间间隔投运1次蒸汽吹灰器,烟气差压偏高设计值的程度越大,吹灰间隔时间宜越短。

以下具体阐述下本实施例中蒸汽吹灰装置的蒸汽射流参数设计:

将节流管标记为1,文丘里喷嘴标记为2,节流管的进口标记为(1,0),节流缩孔的标记为(1,1),节流管的出口标记为(1,2);将文丘里喷嘴的进口标记为(2,0),文丘里喷嘴的喉口标记为(2,1),文丘里喷嘴的出口标记为(2,2),

节流管和文丘里喷嘴的蒸汽流量,可根据节流缩孔和文丘里喷嘴喉口位置1的临界蒸汽状态,采用式(1)至式(3)计算。其中,h

其中:A

喷头出口蒸汽压力比外界环境压力约高200~500Pa,节流管内节流缩孔前后的稳流蒸汽属于绝热膨胀不做功等焓过程,由枪管内滞止蒸汽压力P

其中:v

文丘里喷嘴喉口前后的稳流蒸汽属于绝热膨胀做技术功等熵过程,由枪管内滞止蒸汽压力P

其中:h

文丘里喷嘴出口蒸汽为自由射流,在确定文丘里喷嘴出口与转子冷端换热元件下表面的距离后,用式(8)计算单个文丘里喷嘴的蒸汽吹扫半径,用式(9)计算中心速度,用式(10)计算沿程射流流量,用式(11)计算射流温度,当射流温度计算值低于100℃时,射流外围蒸汽逐渐释放气化潜热使射流温度接近但不高于100℃:

其中:R为文丘里喷嘴的蒸汽吹扫半径;R

在获得每组喷嘴组件中的节流管和文丘里喷嘴的蒸汽流量后,用式(12)计算蒸汽吹灰器蒸汽耗量G

式中:G

机组DCS在线记录的空气预热器烟气侧阻力能够反映含硫酸氢铵沉积灰对空气预热器转子换热元件通道的堵塞程度,但由于受到运行负荷等因素的影响过多,还需从蒸汽吹灰器本体的蒸汽加热和吹扫效果方面进行评估。

(1)、枪管上的喷嘴组件在空气预热器转子冷端换热元件下表面形成蒸汽加热区域和吹扫区域,每个区域圆周向弧长对应的圆心角可分别用式(13)和式(14)计算,n个加热区域对应的圆心角大小应接近,n个吹扫区域对应的圆心角大小应接近:

(2)、空气预热器转子换热元件在圆周向经过各喷嘴组件蒸汽加热区域和吹扫区域的停留时间设可分别用式(15)和式(16)计算,n个加热区域的停留时间应接近,n个吹扫区域的停留时间应接近:

(3)、根据节流管和文丘里喷嘴的蒸汽流量,可用式(17)和式(18)分别计算不同组喷嘴组件的加热蒸汽流量和吹扫蒸汽流量:

M

(4)、在获得每组喷嘴组件的加热蒸汽流量和吹扫蒸汽流量后,根据每组喷嘴组件所在空气预热器转子径向位置圆周上的加热和吹扫面积,用式(19)和式(20)计算圆周上单位面积换热元件的蒸汽接收量:

(5)、采用相对偏差法,用式(21)计算n组喷嘴组件的单位面积换热元件接收加热蒸汽量的相对偏差,用式(22)计算n组喷嘴组件的单位面积换热元件接收吹扫蒸汽量的相对偏差,常规要求加热蒸汽量的相对偏差小于±10%,吹扫蒸汽量的相对偏差小于±20%:

式中:ɡ

以某1000MW机组空气预热器为实施例进行进一步说明。

1)、某1000MW机组配套2台34-VI(T)-2000-SMR型转子回转式3分仓空气预热器,空气预热器转子直径为16400mm,中心套筒直径为1560mm;空气预热器转子分为转子热端和转子冷端上下2层:上层换热元件材质为低碳钢,高度为1100mm,厚度为0.5mm;下层换热元件为镀搪瓷考登钢,高度为1000mm,厚度为1.2mm,通流孔隙率约为78%。

2)、烟气分仓圆心角为165°,二次风分仓为100°,一次风分仓为50°,3片扇形密封件合计为45°;空气预热器转子沿烟气分仓-二次风分仓-一次风分仓旋转,转速为1.2r/min,机组满负荷下的二次风分仓底部冷二次风进口风道内的冷二次风温度为23℃,静压为0.103140MPa。

3)、在机组额定负荷下,计算得到转子热端换热元件顶面、转子冷端换热元件顶面和底面在圆周向的温度分布,如图4所示。在烟气分仓内,进口烟气温度为364.8℃,出口排烟温度为1231.℃,烟气中的硫酸氢铵结露沉积在温度约150~190℃范围的转子冷端换热元件表面。空气预热器转子换热元件在离开烟气分仓进入二次风分仓时,换热元件温度达到最高,在换热元件下表面往上约400~600mm区域形成硫酸氢铵沉积区。

4)、在二次风分仓底部进口冷二次风风道内,靠近烟气分仓与二次风分仓之间的密封件附近,布置一支本实施例的蒸汽吹灰器,枪管与空气预热器转子径向长度7420mm相一致,枪管长为7420mm,自靠近中心套筒的枪头起到空气预热器转子外侧共设置5组喷嘴组件,相邻喷嘴组件之间的距离为1484mm。

5)、枪管直径为50mm,5组喷嘴组件的相关设计参数见表1:第1组位于转子径向2264mm半径处,设1个文丘里喷嘴和1个直径5.4mm的节流缩孔;第2组位于3748mm半径处,设2个文丘里喷嘴和1个直径7.0mm的节流缩孔;第3组位于5232mm半径处,设2个文丘里喷嘴和1个直径8.2mm的节流缩孔;第4组位于6716mm半径处,设3个文丘里喷嘴和1个直径9.2mm的节流缩孔;第5组位于8200mm半径处,设4个文丘里喷嘴和1个直径10.3mm的节流缩孔。文丘里喷嘴出口至转子冷端换热元件下表面的距离为500mm。

表1喷嘴组件设计参数:

6)、枪管内的蒸汽压力为0.78MPa,温度为310℃,经节流缩孔或者文丘里喷嘴喉口减压膨胀后,节流管出口的蒸汽压力为0.103MPa,温度为302℃,文丘里喷嘴出口的蒸汽压力为0.2MPa,温度为150.5℃。详细数据见表2。

表2吹灰器蒸汽参数变化:

7)文丘里喷嘴出口蒸汽射流速度为547m/s,到达转子冷端换热元件下表面的中心速度降低到156m/s,1/4半径处的射流速度为65m/s,吹扫半径为58mm;节流管出口蒸汽射流速度为25m/s,进入冷端转子换热元件通道内的速度降为19.2m/s。蒸汽吹灰器吹扫蒸汽流量为46.7kg/min,加热蒸汽流量为16.0kg/min,合计为62.7kg/min,在空气预热器转子径向,5组加热区域单位面积换热元件接收到的蒸汽流量相对偏差为-1.7%~2.0%,吹扫区域单位面积换热元件接收到的蒸汽流量相对偏差为-16.6%~16.4%。详细数据见表3。

表3吹灰器蒸汽射流参数:

8)与文丘里喷嘴的蒸汽吹扫半径长度相一致,枪管的推进步长为58mm,推进速度为0.806mm/s,推进行程为1484mm,吹扫一次的时间为1842s。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种具有蒸汽吹灰装置的回转式空气预热器

- 一种用于回转式空气预热器的蒸汽吹灰装置