集装箱码头全自动拆装锁站布置方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及集装箱码头布局结构技术领域,尤其涉及一种集装箱码头全自动拆装锁站布置方法。

背景技术

自动化集装箱码头在全球范围快速发展,自动化拆装锁作为自动化码头最后一工艺,是非常关键的一环,关系着解放码头拆锁销工人重复单调的重体力劳动,关系着保护作业工人的安全,关系着提高码头整体的运行效率,能够充分发挥人工智能在智慧港口的运用。

目前,集装箱码头的诸多环节均实现了自动化,但唯独在锁销拆装上没有进展和突破。传统的人工拆装锁销方式,存在作业人员安全风险的问题,影响自动化码头的综合效率。自动拆装锁装置在这种前提下应运而生,而传统集装箱码头布局紧凑,每一寸空间都有自己的应用。自动拆装锁装置在传统集装箱码头的应用存在着无地方布置的窘境,结合传统集装箱码头的特点设计一套适合自动拆装锁装置的全新码头装卸工艺是当务之急。

发明内容

为了实现传统顺岸式集装箱码头的自动化改造,结合最新的自动拆装锁装置,设计符合现场作业需求的装卸工艺,打破目前自动拆装锁装置的技术瓶颈,真正意义上实现传统顺岸式集装箱码头的无人化改造,改变码头的作业模式,大幅提高码头作业效率,降低工人劳动强度,本申请的目的在于提供一种集装箱码头全自动拆装锁站布置方法。

为实现本发明的目的,本发明提供了一种集装箱码头全自动拆装锁站布置方法,在集装箱码头舱盖板放置区域设置支撑钢结构,在所述支撑钢结构内设置有全自动拆装锁站,在支撑钢结构上方放置舱盖板。

其中,所述支撑钢结构包括顶板以及用于支撑顶板、纵向设置的多个纵梁,多个纵梁分成两排分别连接在支撑顶板的两侧,两侧纵梁之间形成通道,集卡从通道一端进入全自动拆装锁站进行拆装锁作业,从每侧纵梁之间的间隔驶出。

其中,所述通道内设置有沿支撑钢结构长度方向设置的移动轨道,所述移动轨道上设置有全自动拆装锁站。

其中,所述全自动拆装锁站为1个或多个。

本发明利用集装箱码头原放置舱盖板的区域,合理布置自动拆装锁装置,不占用码头岸线资源和堆场资源,发挥集装箱码头最大装卸能力,同时合理规划水平运输设备路由,将码头资源优势发挥到最大,本发明将传统集装箱码头合理改造,形成“远程自动化岸桥+无人驾驶电动集卡+自动化轨道桥+自动拆装锁装置”的全自动作业模式。

附图说明

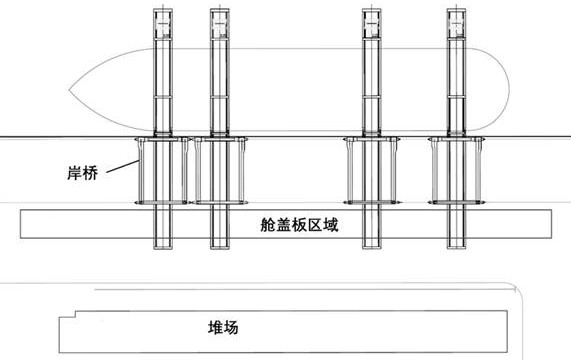

图1所示为本申请的舱盖板区域位置示意图;

图2所示为本申请的支撑钢结构的结构示意图;

图中,1进口A,2进口B,3出口C,4出口D,5全自动拆装锁站A,6全自动拆装锁站B,7移动轨道,8顶板,9纵梁。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如图1-图2所示,

本发明提供了一种集装箱码头全自动拆装锁站布置方法,

在集装箱码头原舱盖板放置区域设置支撑钢结构,在所述支撑钢结构内设置有全自动拆装锁站,在支撑钢结构上方放置舱盖板。

其中,支撑钢结构包括顶板8以及用于支撑顶板8、纵向设置的多个纵梁9,多个纵梁9分成两排分别连接在支撑顶板8的两侧,两侧纵梁9之间形成通道,集卡从通道一端进入全自动拆装锁站进行拆装锁作业,从每侧纵梁9之间的间隔驶出,所述通道内设置有沿支撑钢结构长度方向设置的移动轨道,所述移动轨道上设置有全自动拆装锁站。

其中移动轨道的两端分别设置全自动拆装锁站A5和全自动拆装锁站B6,两端分别为进口A1和进口B2,与进口A1和进口B2相配合地在纵梁之间的间隔设置有出口C3和出口D4,

使用的时候,集卡可从进口A1或进口B2进入全自动拆装锁站进行拆装锁作业,从出口C3和出口D4驶出,全自动拆装锁站A5和全自动拆装锁站B6可根据船舶大小或作业需要在移动轨道7上进行水平移动来满足作业需要,支撑钢结构在保证锁站安装的同时,顶板作为支撑舱盖板的平面,在岸桥作业时将舱盖板放置在顶板上端面上,节约作业空间。

需要说明的是,本申请中未详述的技术方案,采用公知技术。

以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 集装箱码头全自动拆装锁站布置方法

- 一种全自动化集装箱码头的地面锁站系统