负载型丙烷脱氢制丙烯的催化剂及其制备方法和应用

文献发布时间:2023-06-19 10:35:20

技术领域

本发明涉及一种负载型丙烷脱氢制丙烯的催化剂及其制备方法和应用。

背景技术

丙烯是一种重要的有机化工原料,主要用于生产聚丙烯、丙烯腈、环氧丙烷、丙烯酸等化工产品。随着全球市场对丙烯下游产品需求的不断增加,增产丙烯已成为石化行业研究热点。采用乙烯联产和轻油(石脑油、轻柴油)裂解工艺是制备丙烯的传统方法,但石油储量有限,丙烯受制于原料来源,难以大规模增加,所以各国大力开发制备丙烯等低碳烯烃的新路线,特别是利用来源丰富、价格低廉的丙烷为原料进行脱氢反应制备丙烯,是最有希望的方法之一。丙烷脱氢反应是一个强吸热反应,受热力学平衡限制,在低压、高温条件下才能得到较理想的丙烯收率,而过高的反应温度将使丙烷裂解反应和深度脱氢加剧,造成催化剂性能变差,选择性较低等问题,因此,需要制备性能优良的脱氢催化剂,提高丙烷转化率和丙烯选择性。

直接脱氢领域常用的催化剂中,Pt作为活性组分因对环境友好,应用广泛。Pt基催化剂制备过程中一般采用氯铂酸作为Pt的前体,造成催化剂制备过程中有Cl

脱氢催化剂的载体常用活性氧化铝和铝酸锌尖晶石,除此之外也有利用分子筛、氧化锆、炭材料等为载体进行脱氢反应。在以分子筛为载体的催化中,主要选择具有十元环的ZSM系列分子筛,通过浸渍法得到脱氢催化剂。

申请号为201010292066.4、201010588617.1、200810042177.2的技术等多有报道。由于采用常规浸渍得到的Pt纳米粒子直径相对较大,ZSM-5等MFI类型分子筛孔口为0.54~0.56nm,所以常规浸渍方法负载Pt时,活性组分无法进入ZSM-5等MFI类型分子筛内部孔道中,因此需要对其进行改性,并对相应浸渍方法改进。

文章[黄力,王向华,徐隽等,以碱液处理ZSM-5分子筛为载体的Pt-Sn-Na丙烷脱氢制丙烯催化剂,石化技术与应用,2015,33(3):216~220]通过碱液处理使ZSM-5分子筛产生介孔结构,载体的外比表面积和总孔容增加,利于催化剂活性组分分散、烃类分子的扩散和脱附,同时分子筛强酸中心减弱,抗积碳能力增加。随后以碱处理后的分子筛为载体,制备了丙烷脱氢催化剂,反应7小时后,丙烷转化率仍保持在29.6%,且Pt分散度高,失活率和积碳质量分数低,脱氢反应稳定性更好。另外还有采用改性分子筛孔道办法,改善脱氢催化剂性能。

在丙烷脱氢反应中,获得每吨丙烯利润空间由丙烷和丙烯之间的价差决定,在转化率相近的情况,提供丙烯选择性,无疑可以减少丙烷的损耗,对提高丙烷脱氢企业的经济效益影响巨大。

CN107303497报道了一种多级孔脱氢催化剂及其制备方法,公开了一种以多级孔ZSM-5和氧化铝为载体,Pt为活性组分,Sn和Na为助剂的催化剂。其中多级孔ZSM-5经过铵处理后,介孔含量增加,多级孔中分子筛比表面积较高,介孔孔容为0.2~0.55cm3/g,介孔孔径分布在5~12nm,介孔体积占总孔体积的60~85%。利用该法制备的催化剂在620℃,氢气:丙烷体积比为0.8:1条件下,丙烷转化率最高38%,选择性最高96.7%。

CN104307555采用一种含有杂原子的分子筛为载体,通过浸渍Pt活性组分等的方式,得到一种丙烷脱氢转换为丙烯的MFI性分子筛催化剂,但该脱氢催化剂反应温度较高,在氢气做稀释气情况下,丙烯选择性最高为95%。

发明内容

本发明的目的在于提供一种丙烷脱氢催化剂选择性较高的丙烷脱氢催化剂及其制备方法和应用。

为实现前述目的,本发明提供一种负载型丙烷脱氢制丙烯的催化剂,以重量百分比计,包括以下成分,

a)活性组分的含量为0.05~1%,所述活性组分元素为Pt、Pd、Ru和Rh中的一种或多种;

b)过渡金属的含量为0.05~3%,所述过渡金属为Sn、Zn、Fe、Ni和Co中的一种或多种;

c)碱金属的含量为0.05~2%;

d)载体MFI分子筛的含量为94~99.5%。

优选地,所述活性组分为Pt和/或Pd;和/或

所述碱金属为Li、Na、K和Cs中的一种或多种,优选为Na和/或K;和/或

所述过渡金属为Sn、Fe和Zn中的一种或多种;和/或

所述载体MFI分子筛为ZSM-5、ZSM-11和ZSM-35中的一种或多种,优选为ZSM-5和/或ZSM-11;和/或

所述催化剂为多级孔分布,介孔孔容为0.18~0.40cm

优选地,活性组分的含量为0.1~0.6%。

优选地,过渡金属的含量为0.1~2%。

优选地,碱金属的含量为0.1~1%。

优选地,所述活性组分、所述碱金属、所述过渡金属中的一种或多种通过真空浸渍的方法负载到所述载体上。

优选地所述活性组分、所述碱金属和所述过渡金属通过真空浸渍的方法负载到所述载体上。

优选地,制备本发明所述的催化剂的方法包括:

a)采用水热合成法制备MFI分子筛载体;

b)采用真空浸渍法将活性组分、碱金属和过渡金属负载到载体上。

优选地,采用水热合成法制备MFI分子筛载体的制备步骤包括:

(1)将硅源、硫酸铝、去离子水和十六烷基三甲基溴化铵接触,调节pH值形成凝胶,其中,各物质摩尔比SiO

(2)将上述凝胶转入高压反应釜,在110~190℃下水热处理,后续经水洗、干燥、焙烧得到分子筛;

(3)将步骤(2)所得分子筛,加入质量浓度为0.1~1.0%碱液中,于温度50~90℃进行处理,得到载体;

(4)将步骤(3)得到的载体,加入质量浓度为10~30%硅溶液,混合均匀,成型得到成型载体。

优选地,步骤(2)中的水洗是以步骤(1)中分子筛重量的2-5倍去离子水进行洗涤3~5次;和/或

步骤(2)中干燥的条件包括:干燥温度:60~120℃,干燥时间:4~24小时;和/或

步骤(2)中焙烧的条件包括:焙烧温度为400~700℃,焙烧时间3~12小时;和/或

步骤(3)中,处理时间为1~20小时,所述碱液为氢氧化钠溶液和/或氢氧化钾溶液;和/或

步骤(4)中,所述硅溶液为含SiO

优选地,采用真空浸渍法将活性组分、碱金属和过渡金属负载到载体上的步骤包括:

将含有活性组分源、助剂碱金属源和过渡金属源的溶液,加入到载体中在0.01~0.05MPa抽真空,真空温度:80~150℃,浸渍时间0.5~8小时,于300~500℃,焙烧3~12小时。

优选地,过渡金属源为过渡金属氯化物和/或过渡金属硝酸盐;和/或

碱金属源选自碱金属硝酸盐、碱金属氯化物和碱金属硫酸盐中的一种或多种;和/或

活性组分源选自含有活性组分元素的盐和/或含有活性组分元素的络合物。

本发明提供本发明所述的催化剂和本发明所述的方法制备的催化剂在丙烷脱氢制备丙烯中的应用。

本发明的催化剂用于脱氢反应,具有较好的活性和选择性,本发明的催化剂用于丙烷脱氢具有很高的丙烯选择性。

根据本发明的优选实施方式,通过水热法合成MFI分子筛,通过碱处理,改善其孔道结构,同时通过真空浸渍,增大活性组分和助剂等物种在分子筛孔道内含量。利用孔道大小的限制作用,可减轻活性组分如Pt等的聚集,延长催化剂使用寿命,同时通过助剂和碱金属加入,改善催化剂酸性,减小积碳,提高催化剂的选择性。

附图说明

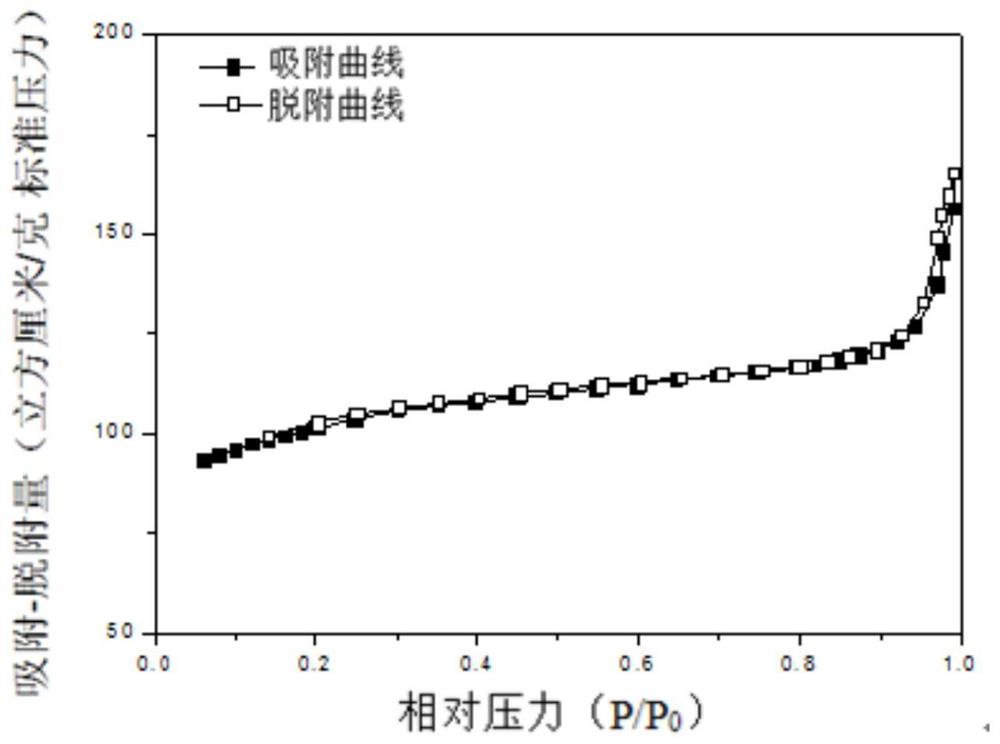

图1为本发明实施例1所得脱氢催化剂样品的吸脱附曲线。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

为实现前述目的,本发明提供一种负载型丙烷脱氢制丙烯的催化剂,以重量百分比计,包括以下成分,

a)活性组分的含量为0.05~1%,所述活性组分元素为Pt、Pd、Ru和Rh中的一种或多种;

b)过渡金属的含量为0.05~3%,所述过渡金属为Sn、Zn、Fe、Ni和Co中的一种或多种;

c)碱金属的含量为0.05~2%;

d)载体MFI分子筛的含量为94~99.5%。

本发明的催化剂具有较高的脱氢活性,特别是用于丙烷脱氢至丙烯时具有很高的丙烯选择性。

根据本发明的一种优选实施方式,优选地,活性组分的含量为0.1~0.6%。

根据本发明的一种优选实施方式,优选地,过渡金属的含量为0.1~2%。

根据本发明的一种优选实施方式,优选地,碱金属的含量为0.1~1%。

根据本发明的一种优选实施方式,优选地,所述活性组分、所述碱金属、所述过渡金属中的一种或多种通过真空浸渍的方法负载到所述载体上,更优选地所述活性组分、所述碱金属和所述过渡金属通过真空浸渍的方法负载到所述载体上。

根据本发明的一种优选的实施方式,优选所述活性组分为Pt和/或Pd。

根据本发明的一种优选的实施方式,所述碱金属为Li、Na、K和Cs中的一种或多种,优选为Na和/或K。

根据本发明的一种优选的实施方式,所述过渡金属为Sn、Fe和Zn中的一种或多种。

根据本发明的一种优选的实施方式,所述载体MFI分子筛为ZSM-5、ZSM-11和ZSM-35中的一种或多种,优选为ZSM-5和/或ZSM-11。

根据本发明的一种优选的实施方式,所述催化剂为多级孔分布,介孔孔容为0.18~0.40cm

根据本发明的一种优选的实施方式,一种用于丙烷脱氢制丙烯分子筛催化剂,以催化剂重量百分计,包含以下组分:

a)主要活性组分Pt、Pd、Ru、Rh中的任意一种,其含量0.05~1.0%;

b)过渡金属Sn、Zn、Fe、Ni、Co中的任意一种或两种,其含量0.05~3.0%;

c)碱金属Li、Na、K、Cs中的任意一种,其含量0.05~2.0%;

d)载体为MFI型分子筛,其含量94~99.5%。

根据本发明的一种优选的实施方式,优选所述MFI载体为多级孔分布,介孔孔容0.18~0.40cm

根据本发明的一种优选的实施方式,以丙烷脱氢催化剂重量百分计,活性组分优选为Pt或Pd,或两者混合物,活性组分的含量优选范围为0.1~0.6%。

根据本发明的一种优选的实施方式,以丙烷脱氢催化剂重量百分计,过渡金属为Sn、Fe和Zn中任意一种或两种混合物,含量优选范围为0.1~2%。

根据本发明的一种优选的实施方式,以丙烷脱氢催化剂重量百分计,碱金属为Li、Na、K、Cs中的任意一种,优选为Na或K,其含量优选范围为0.1~1.0%。

根据本发明的一种优选的实施方式,MFI载体选自ZSM-5、ZSM-11、ZSM-35中的一种或多种,优选为ZSM-5或ZSM-11中的任意一种。

本发明的催化剂具有前述组成即可实现本发明的目的,对其制备方法无特殊要求,针对本发明,提供一种用于丙烷脱氢制丙烯分子筛催化剂制备方法,步骤包括:1)采用水热合成法制备MFI分子筛载体;2)活性组分和助剂碱金属和过渡金属采用真空浸渍负载到载体,得到所需的催化剂样品。

优选地,制备本发明所述的催化剂的方法包括:

a)采用水热合成法制备MFI分子筛载体;

b)将活性组分、碱金属和过渡金属中的一种或多种采用真空浸渍法负载到载体上。

优选地,采用水热合成法制备MFI分子筛载体的制备步骤包括:

(1)将硅源、硫酸铝、去离子水和十六烷基三甲基溴化铵接触,调节pH值形成凝胶,其中,各物质摩尔比SiO

(2)将上述凝胶转入高压反应釜,在110~190℃下水热处理,后续经水洗、干燥、焙烧得到分子筛;

(3)将步骤(2)所得分子筛,加入质量浓度为0.1~1.0%碱液中,于温度50~90℃进行处理,得到载体;

(4)将步骤(3)得到的载体,加入质量浓度为10~30%硅溶液,混合均匀,成型得到成型载体。

根据本发明的一种优选的实施方式,步骤(2)中的水洗是以步骤(1)中分子筛重量的2-5倍去离子水进行洗涤3~5次。

根据本发明的一种优选的实施方式,步骤(2)中干燥的条件包括:干燥温度:60~120℃,干燥的时间依据温度确定,优选干燥时间:4~24小时。

根据本发明的一种优选的实施方式,步骤(2)中焙烧的条件包括:焙烧温度为400~700℃,焙烧的时间依据温度确定,优选焙烧时间3~12小时。

根据本发明的一种优选的实施方式,步骤(3)中,处理时间为1~20小时。

根据本发明的一种优选的实施方式,所述碱液可以为常规的碱液,针对本发明,优选为氢氧化钠溶液和/或氢氧化钾溶液。优选为氢氧化钠溶液,更优选氢氧化钠溶液的质量浓度为0.1-10%。

根据本发明的一种优选的实施方式,步骤(4)中,所述硅溶液为含SiO

根据本发明的一种优选的实施方式,进行挤条成型,优选挤条成型得到直径1~4mm和长度3~8cm的圆柱体。

根据本发明的一种优选的实施方式,采用真空浸渍法将活性组分、碱金属和过渡金属负载到载体上的步骤包括:

将含有活性组分源、助剂碱金属源和过渡金属源的溶液,加入到载体中在0.01~0.05MPa抽真空,优选真空温度:80~150℃,更优选浸渍时间0.5~8小时,然后优选于300~500℃,更优选焙烧3~12小时。

根据本发明,过渡金属源为过渡金属氯化物和/或过渡金属硝酸盐。

根据本发明,碱金属源选自碱金属硝酸盐、碱金属氯化物和碱金属硫酸盐中的一种或多种。

根据本发明,活性组分源选自含有活性组分元素的盐和/或含有活性组分元素的络合物。

根据本发明的一种优选的实施方式,提供一种用于丙烷脱氢制丙烯分子筛催化剂的制备方法,包括载体MFI型分子筛的制备和后处理方法,按照如下步骤进行:

(1)利用水热合成法制备MFI型分子筛:将硅溶液、硫酸铝、去离子水和十六烷基三甲基溴化铵接触,调节pH值形成凝胶,其中各物质摩尔比SiO

(2)将上述凝胶转入高压反应釜,在110~190℃下水热处理,后续经水洗、干燥、焙烧得到所需分子筛;

(3)将第二步所得分子筛,加入0.1~1.0%碱液中,温度50~90℃,处理1~20小时,得到多级孔的分子筛载体;

(4)将第三步得到的载体,加入10~30%硅溶液,混合均匀,挤条成型,得到直径1~4mm和长度3~8cm的圆柱体。

上述丙烷脱氢制丙烯MFI型分子筛催化剂制备方法中,还包括步骤(2)中的水洗以步骤(1)中分子筛重量的2-5倍去离子水,洗涤3~5次;所述干燥温度:60~120℃,干燥时间:4~24小时;所述的焙烧温度为400~700℃,焙烧时间3~12小时。

本发明丙烷脱氢制丙烯分子筛催化剂制备方法中,主要活性组分为贵金属Pt、Pd,助剂选自过渡金属和碱金属,采用真空浸渍法得到,具体步骤为:

将含有活性组分源、助剂过渡金属源和碱金属源的溶液,加入到载体中,在0.01~0.05MPa抽真空,真空温度:80~150℃,浸渍时间0.5~8小时,于300~500℃,焙烧3~12小时。

根据本发明的一种优选的实施方式,活性组分Pt、Pd、Ru、Rh源自为氯铂酸、乙酰丙酮铂、氯化亚铂的含铂物质和含钯、铑、钌的化合物或络合物。

助剂中过渡金属为Sn、Zn、Fe、Ni、Co源选自其氯化物或硝酸盐;碱金属Li、Na、K、Cs源选自其硝酸盐、氯化物或硫酸盐。

本发明提供本发明所述的催化剂和本发明所述的方法制备的催化剂在丙烷脱氢制备丙烯中的应用。

本发明中,催化剂样品采用美国麦克仪器公司Micromeritic ASAP2020M+C全自动比表面及微孔物理吸附仪进行,能全自动比表面积及中孔/微孔分析,其具有高精度压力传感器;亦可采用不同吸附介质。

测试条件如下:

脱气条件设定脱气阶段数值:升温速度10℃/min,目标温度90℃,脱气速率5.0mmHg/s,真空度终点10μmHg,脱气时间60min。加热阶段数值:升温速率10℃/min,保持温度200℃,保持时间240min,保持压力:100mmHg。

分析条件设定数值:抽真空速率5.0mmHg/s,最终真空度为10μmHg,脱气时间60min,压力P

仪器检测范围:比表面分析从0.0005m

等温式固定床反应器中催化剂评价条件如下:将10克左右的催化剂与10克磁环混合均匀,装入内径为Ф22mm—Ф18mm的石英管反应器中,反应压力为常压,气体质量空速1.0小时-

下面结合实施例详细说明本发明的技术方案,但本发明不限于以下实施例。

在不脱离本发明技术思想情况下,根据本领域普通技术知识和类似手段,做出的各种替换和变更,均属于本发明的范围。

实施例1

利用水热合成法制备ZSM-5分子筛:将180.25克固含量为20%的硅溶胶溶于180克去离子水,然后加入72.89克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.21克氯铂酸,0.28克硝酸钠和0.13克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入90℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间2小时。将烘干后的样品,移入500℃马弗炉,焙烧4小时,得到所需的脱氢催化剂A。

将丙烷气体通过质量流量计调节流量,进入预加热区进行预热,然后进入反应区,反应器的加热段和反应段均采用电热丝加热,使之达到预定温度,反应器的内径为Ф20mm的石英管,长约400mm。反应后的气体通过冷凝罐后,进入气相色谱分析其组成。

通过Micromeritic ASAP2020M+C仪器分析,其中,介孔孔容0.20cm

图1为本发明实施例1所得脱氢催化剂样品的吸脱附曲线,由图1可以看出在较高和较低的相对压力下,存在吸脱附滞后环,说明催化剂样品同时存在大孔和介孔结构。

等温式固定床反应器中催化剂评价条件如下:将10克上述催化剂和10克直径为3mm的磁环混合均匀,装入上述等温固定床反应器中,反应压力为常压,气体质量空速1.0小时

对比例1

催化剂载体的制备方法同实施例1,不同的是活性组分和助剂碱金属和贵金属的浸渍采用常压浸渍,浸渍后各组分的组成含量、评价方法等均与实施例1相同,催化剂记为B1。通过Micromeritic ASAP2020M+C仪器分析,其中,介孔孔容:0.53cm

实施例2

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶90.13克溶于180克去离子水,然后加入36.50克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.32克氯铂酸,0.06克硝酸钠和0.26克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入80℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间4小时。将烘干后的样品,移入500℃马弗炉,焙烧6小时,得到所需的脱氢催化剂C。通过Micromeritic ASAP2020M+C仪器分析,其中,介孔孔容:0.39cm

实施例3

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶1802.5克溶于900克去离子水,然后加入364.45克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.11克氯铂酸,0.56克硝酸钠和0.13克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入120℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间1小时。将烘干后的样品,移入500℃马弗炉,焙烧4小时,得到所需的脱氢催化剂D。通过Micromeritic ASAP2020M+C仪器分析,其中,介孔孔容:0.29cm

实施例4

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶300.42克溶于540克去离子水,然后加入72.89克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.04克氯铂酸,0.28克硝酸钠和0.03克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入80℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间1小时。将烘干后的样品,移入500℃马弗炉,焙烧4小时,得到所需的脱氢催化剂E。通过Micromeritic ASAP2020M+C仪器分析,其中介孔孔容0.18cm

实施例5

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶300.42克溶于540克去离子水,然后加入109.34克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.13克氯化钯,0.28克硝酸钠和0.03克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入70℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间2小时。将烘干后的样品,移入500℃马弗炉,焙烧6小时,得到所需的脱氢催化剂F。通过Micromeritic ASAP2020M+C仪器分析,其中介孔孔容0.27cm

实施例6

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶60.08克溶于540克去离子水,然后加入218.67克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.11克氯铂酸,0.28克硝酸钠和0.46克硝酸锌,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入80℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间4小时。将烘干后的样品,移入550℃马弗炉,焙烧4小时,得到所需的脱氢催化剂G。通过Micromeritic ASAP2020M+C仪器分析,其中介孔孔容0.21cm

实施例7

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶9.01克溶于540克去离子水,然后加入72.89克十六烷基三甲基溴化铵(以下简称CTABr)和19.98克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.21克氯铂酸,0.26克硝酸钾和0.43克硝酸铁,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入80℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间3小时。将烘干后的样品,移入500℃马弗炉,焙烧6小时,得到所需的脱氢催化剂H。通过Micromeritic ASAP2020M+C仪器分析,其中介孔孔容0.23cm

实施例8

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶180.25克溶于360克去离子水,然后加入72.89克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.21克氯铂酸,0.10克硝酸钾和0.03克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入60℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间1小时。将烘干后的样品,移入500℃马弗炉,焙烧3小时,得到所需的脱氢催化剂I。通过Micromeritic ASAP2020M+C仪器分析,其中介孔孔容0.20cm

实施例9

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶300.42克溶于180克去离子水,然后加入36.25克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.26克氯铂酸,0.28克硝酸钠和0.03克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入80℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间1小时。将烘干后的样品,移入500℃马弗炉,焙烧4小时,得到所需的脱氢催化剂J。通过Micromeritic ASAP2020M+C仪器分析,其中介孔孔容0.29cm

实施例10

利用水热合成法制备ZSM-5分子筛:将固含量为20%的硅溶胶300.42克溶于360克去离子水,然后加入72.89克十六烷基三甲基溴化铵(以下简称CTABr)和6.66克硫酸铝,将上述样品在室温下搅拌3小时,形成均匀凝胶。凝胶中物质以摩尔比计为:SiO

浸渍活性组分及助剂:称取0.16克氯铂酸,0.28克硝酸钠和0.09克氯化亚锡,溶于50毫升去离子水中,充分搅拌使溶解均匀。然后称量10克成型后的Y-MFI分子筛,加入上述溶液中,放入100℃真空干燥箱,抽真空度为0.01MPa,保持浸渍时间2小时。将烘干后的样品,移入500℃马弗炉,焙烧5小时,得到所需的脱氢催化剂K。通过Micromeritic ASAP2020M+C仪器分析,其中介孔孔容0.31cm

实施例11

催化剂载体的制备方法同实施例1,不同的是水热合成得到的MFI不经过碱液处理,直接进行挤条成型,活性组分和助剂等的浸渍和实施例1相同,采用真空浸渍,浸渍后各组分的组成含量、评价方法等均与实施例1相同,催化剂记为L。通过MicromeriticASAP2020M+C仪器分析,其中,介孔孔容0.72cm

对比例2

催化剂载体的制备方法同实施例1,不同的是进行挤条成型时粘结剂采用拟薄铝石等,粘结剂的加入量与以硅溶液等相同,活性组分和助剂等的浸渍和实施例1相同,采用真空浸渍,浸渍后各组分的组成含量、评价方法等均与实施例1相同,催化剂记为B2。通过Micromeritic ASAP2020M+C仪器分析,其中,介孔孔容:0.66cm

表1

- 负载型丙烷脱氢制丙烯的催化剂及其制备方法和应用

- 负载型催化剂及其制备方法和应用和丙烷脱氢制丙烯的方法