具气体检测的行动装置机壳

文献发布时间:2023-06-19 10:36:57

技术领域

本案关于一种具气体检测的行动装置机壳,尤指一种薄型、可携式、可进行气体检测的具气体检测的行动装置机壳。

背景技术

现代人对于生活周遭的气体品质的要求愈来愈重视,例如一氧化碳、二氧化碳、挥发性有机物(Volatile Organic Compound,VOC)、PM2.5、一氧化氮、一氧化硫等等气体,甚至于气体中含有的微粒,都会在环境中暴露影响人体健康,严重的甚至危害到生命。因此环境气体品质好坏纷纷引起各国重视,目前急需要如何检测去避免远离,是当前重视的课题。

如何确认气体品质的好坏,利用一种气体传感器来检测周围环境气体是可行的,若又能即时提供检测信息,警示处在环境中的人,能够即时预防或逃离,避免遭受环境中的气体暴露造成人体健康影响及伤害,利用气体传感器来检测周围环境可说是非常好的应用。

然而,可携式装置为现代人外出皆会携带的行动装置,因此将气体检测模块嵌设于行动装置机壳上结合行动装置,形成可携式装置来实施检测周围环境的气体,十分受到重视,特别是目前的可携式装置的发展趋势为轻、薄,如何将气体检测模块薄型化且组设于可携式装置的行动装置机壳内的应用,是本案所研发的重要课题。

发明内容

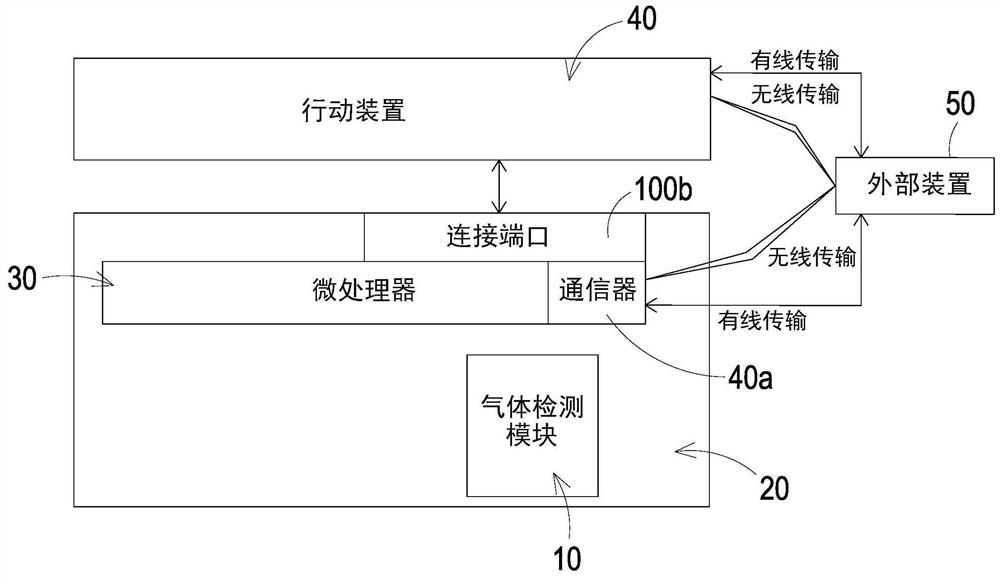

本案的主要目的是提供一种具气体检测的行动装置机壳,借由气体检测模块嵌设于机壳装置本体内,气体检测模块可随时检测使用者周围环境空气品质,即时将空气品质信息传递至行动装置上,获得气体检测的信息及一通报警示,或者对外通过通信传输至外部装置予以产生一气体检测的信息及一通报警示。

本案的一广义实施态样为一种具气体检测的行动装置机壳,包含:一装置本体,具有一通气口、至少一连接端口及一容置腔室,该通气口连通该容置腔室,供气体导入该容置腔室内;至少一气体检测模块,组设于该装置本体的该容置腔室中,借以导入气体至内部,供以进行气体中悬浮粒的微粒大小及浓度检测,并予以输出一检测数据;一驱动控制板,组设于该装置本体的该容置腔室中,且该气体检测模块定位设置于上与其电性连接,而该驱动控制板经过该装置本体的该连接端口与一行动装置连接,供以提供该驱动控制板所需求电源;一微处理器,定位设置于该驱动控制板上与其电性连接,并能以控制该气体检测模块的驱动信号而检测启动运作,将该气体检测模块的该检测数据予以进行转换成一检测数据储存且对外传输,并能对外传输至该行动装置处理应用,以及对外传输至一外部装置予以储存该检测数据。

附图说明

图1A为本案具气体检测的行动装置机壳外观示意图。

图1B为本案具气体检测的行动装置机壳剖面示意图。

图2A为本案气体检测模块的外观立体示意图。

图2B为本案气体检测模块另一角度的外观立体示意图。

图2C为本案气体检测模块的分解立体示意图。

图3A为本案基座的立体示意图。

图3B为本案基座另一角度的立体示意图。

图4为本案基座容置激光组件及微粒传感器的立体示意图。

图5A为本案压电致动器结合基座的分解立体示意图。

图5B为本案压电致动器结合基座的立体示意图。

图6A为本案压电致动器的分解立体示意图。

图6B为本案压电致动器另一角度的分解立体示意图。

图7A为本案压电致动器的结合于导气组件承载区的剖面示意图。

图7B及图7C为图7A的本案压电致动器作动的示意图。

图8A至图8C为气体检测模块气体路径的示意图。

图9为本案激光组件发射的光束路径的示意图。

图10A为本案微机电泵的剖面示意图。

图10B为本案微机电泵的分解示意图。

图11A至图11C为微机电泵作动的示意图。

图12为本案具气体检测的行动装置机壳的驱动控制板与相关构建配置关系方块示意图。

附图标记说明

100:装置本体

100a:通气口

100b:连接端口

100c:容置腔室

10:气体检测模块

20:驱动控制板

30:微处理器

30a:通信器

40:行动装置

50:外部装置

1:基座

11:第一表面

12:第二表面

13:激光设置区

14:进气沟槽

14a:进气口

14b:透光窗口

15:导气组件承载区

15a:通气孔

15b:定位缺口

16:出气沟槽

16a:出气口

16b:第一区间

16c:第二区间

17:光陷阱区

17a:光陷阱结构

2:压电致动器

21:喷气孔片

210:悬浮片

211:中空孔洞

212:连接件

213:空隙

22:腔体框架

23:致动体

231:压电载板

2311:压电接脚

232:调整共振板

233:压电板

24:绝缘框架

25:导电框架

251:导电接脚

252:导电电极

26:共振腔室

27:气流腔室

2a:微机电泵

21a:第一基板

211a:流入孔

212a:第一表面

213a:第二表面

22a:第一氧化层

221a:汇流通道

222a:汇流腔室

23a:第二基板

231a:硅晶片层

2311a:致动部

2312a:外周部

2313a:连接部

2314a:流体通道

232a:第二氧化层

2321a:振动腔室

233a:硅材层

2331a:穿孔

2332a:振动部

2333a:固定部

2334a:第三表面

2335a:第四表面

24a:压电组件

241a:下电极层

242a:压电层

243a:绝缘层

244a:上电极层

3:驱动电路板

4:激光组件

5:微粒传感器

6:外盖

61:侧板

61a:进气框口

61b:出气框口

7a:第一挥发性有机物传感器

7b:第二挥发性有机物传感器

D:光陷阱距离

H:厚度

L:长度

W:宽度

具体实施方式

体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及图示在本质上当作说明之用,而非用以限制本案。

请参阅图1A、图1B、图2及图12,本案提供一种具气体检测的行动装置机壳,包含一装置本体100、气体检测模块10、一驱动控制板20及一微处理器30,其中,装置本体100具有一通气口100a、至少一连接端口100b及一容置腔室100c,通气口100a连通容置腔室100c,供气体导入容置腔室100c内,连接端口100b作为一行动装置40的通信连接,而驱动控制板20经过连接端口100b与行动装置40连接,让行动装置40提供驱动控制板20所需求电源;至少一气体检测模块10组设于装置本体100的容置腔室100c中,借以导入气体至内部,供以进行气体中悬浮粒的微粒大小及浓度检测,并予以输出一检测数据。装置本体100的容置腔室100c中也可组设多个气体检测模块10去进行气体中悬浮粒的微粒大小及浓度检测。驱动控制板20组设于装置本体100的该容置腔室100c中,且气体检测模块10定位设置于驱动控制板20上与其电性连接。微处理器30定位设置于驱动控制板20上与其电性连接,并能以控制气体检测模块10的驱动信号而检测启动运作,将气体检测模块10的检测数据予以进行转换成一检测数据储存,并能将检测数据对外传输至一行动装置40处理应用,以及将检测数据对外通过通信传输至一外部装置50予以储存,促使外部装置50产生一气体检测的信息及一通报警示。上述之外部装置50可为一云端系统、一可携式装置、一电脑系统等;或者,装置本体100通过连接端口100b与行动装置40的通信连接,并将电能传输给行动装置40提供电源,以及传输微处理器30所输出检测数据给行动装置40予以处理应用,提供行动装置40使用者获得气体检测的信息及通报警示,且行动装置40可以对外通过通信传输而使检测数据传输至外部装置50予以储存,促使外部装置50产生一气体检测的信息及一通报警示,通信传输可以是通过有线的通信传输,或者是通过无线的通信传输,例如:Wi-Fi传输、蓝牙传输、无线射频辨识传输、一近场通讯传输等。

又请继续参阅图2A至图2C所示,本案提供一种气体检测模块10,包含一基座1、一压电致动器2、一驱动电路板3、一激光组件4、一微粒传感器5及一外盖6。其中,驱动电路板3封盖贴合于基座1的第二表面12,激光组件4设置于驱动电路板3上,并与驱动电路板3电性连接,微粒传感器5亦设置于驱动电路板3上,并与驱动电路板3电性连接,而外盖6罩盖基座1,且贴附封盖于基座1的第一表面11上,又外盖6具有一侧板61,侧板61具有一进气框口61a及出气框口61b。

请审阅图3A及图3B所示,基座1具有一第一表面11、一第二表面12、一激光设置区13、一进气沟槽14、一导气组件承载区15及一出气沟槽16。第一表面11及第二表面12为相对设置的两个表面,激光设置区13自第一表面11朝向第二表面12挖空形成。进气沟槽14自第二表面12凹陷形成,且邻近激光设置区13。进气沟槽14设有一进气口14a,连通于基座1的外部,并与外盖6的进气框口61a对应,以及两侧壁贯穿一透光窗口14b,与激光设置区13连通。因此,基座1的第一表面11被外盖6贴附封盖,第二表面12被驱动电路板3贴附封盖,致使进气沟槽14定义出一进气路径。

导气组件承载区15由第二表面12凹陷形成,并连通进气沟槽14,且于底面贯通一通气孔15a。出气沟槽16设有一出气口16a,出气口16a与外盖6的出气框口61b对应设置,出气沟槽16包含由第一表面11对应于导气组件承载区15的垂直投影区域凹陷形成的一第一区间16b,以及于非导气组件承载区15的垂直投影区域所延伸的区域,且由第一表面11至第二表面12挖空形成的第二区间16c,其中,第一区间16b与第二区间16c相连以形成段差,且出气沟槽16的第一区间16b与导气组件承载区15的通气孔15a相通,出气沟槽16的第二区间16c与出气口16a连通;因此,当基座1的第一表面11被外盖6贴附封盖,第二表面12被驱动电路板3贴附封盖时,致使出气沟槽16定义出一出气路径。

图4为基座容置激光组件及微粒传感器示意图,激光组件4及微粒传感器5皆设置于驱动电路板3上且位于基座1内,为了明确说明激光组件4及微粒传感器5与基座1的位置,故特意于图3中省略驱动电路板3,用以明确说明;请审阅图4及图2C,激光组件4容设于基座1的激光设置区13内,微粒传感器5容设于基座1的进气沟槽14内,并与激光组件4对齐,此外,激光组件4对应到透光窗口14b,供激光组件4所发射的激光光穿过,使激光光照射至进气沟槽14内,而激光组件4所发出射出的光束路径为穿过透光窗口14b且与进气沟槽14形成正交方向。

激光组件4发射投射光束通过透光窗口14b进入进气沟槽14内,照射进气沟槽14内的气体中所含悬浮微粒,光束接触到悬浮微粒时,会散射并产生投射光点,微粒传感器5接收散射所产生的投射光点进行计算,来获取气体中所含悬浮微粒的粒径及浓度的相关信息。其中微粒传感器5为PM2.5传感器。

请参阅图5A及图5B,压电致动器2容设于基座1的导气组件承载区15,导气组件承载区15呈一正方形,其四个角分别设有一定位缺口15b,压电致动器2通过四个定位缺口15b设置于导气组件承载区15内,此外,导气组件承载区15与进气沟槽14相通,当压电致动器2作动时,汲取进气沟槽14内的气体进入压电致动器2,并将气体通过导气组件承载区15的通气孔15a,进入至出气沟槽16。

请审阅图6A及图6B,压电致动器2包含有一喷气孔片21、一腔体框架22、一致动体23、一绝缘框架24及一导电框架25。喷气孔片21为具有可挠性的材料制作,具有一悬浮片210、一中空孔洞211以及多个连接件212。悬浮片210为可弯曲振动的片状结构,其形状与尺寸大致对应导气组件承载区15的内缘,但不以此为限,悬浮片210的形状亦可为方形、圆形、椭圆形、三角形及多角形其中之一。中空孔洞211是贯穿于悬浮片210的中心处,以供气体流通。本实施例中,连接件212的数量是为四个,其数量及型态主要与导气组件承载区15的定位缺口15b相互对应,各连接件212与所对应的定位缺口15b会形成一卡扣结构借以相互卡合、固定,使压电致动器2得以设置于导气组件承载区15内。腔体框架22叠设于喷气孔片21,且其外型与喷气孔片21对应,致动体23叠设于腔体框架22上,并与腔体框架22、悬浮片210之间定义一共振腔室26。绝缘框架24叠设于致动体23,其外观与腔体框架22近似。导电框架25叠设于绝缘框架24,其外观与绝缘框架24近似,且导电框架25具有一导电接脚251及一导电电极252,导电接脚251自导电框架25的外缘向外延伸,导电电极252自导电框架25内缘向内延伸。此外,致动体23更包含有一压电载板231、一调整共振板232及一压电板233,压电载板231承载叠置于腔体框架22上,调整共振板232承载叠置于压电载板231上,压电板233承载叠置于调整共振板232上,而调整共振板232及压电板233容设于绝缘框架24内,并由导电框架25的导电电极252电连接压电板233,其中,压电载板231、调整共振板232皆为可导电的材料所制成,压电载板231具有一压电接脚2311,压电接脚2311与导电接脚251连接驱动电路板3上的驱动电路(未图示),以接收驱动信号(驱动频率及驱动电压),驱动信号得以由压电接脚2311、压电载板231、调整共振板232、压电板233、导电电极252、导电框架25、导电接脚251形成一回路,并由绝缘框架24将导电框架25与致动体23之间阻隔,避免短路发生,使驱动信号得以传递至压电板233,压电板233接受驱动信号(驱动频率及驱动电压)后,因压电效应产生形变,来进一步驱动压电载板231及调整共振板232产生往复式地弯曲振动。

承上所述,调整共振板232位于压电板233与压电载板231之间,作为两者之间的缓冲物,可调整压电载板231的振动频率。基本上,调整共振板232的厚度大于压电载板231的厚度,且调整共振板232的厚度可变动,借此调整致动体23的振动频率。

请同时参阅图6A、图6B及图7A,多个连接件212在悬浮片210及导气组件承载区15的内缘之间定义出多个空隙213,以供气体流通。请先参阅图7A,喷气孔片21、腔体框架22、致动体23、绝缘框架24及导电框架25依序对应堆叠并设置于导气组件承载区15,喷气孔片21与导气组件承载区15的底面(未标示)之间形成一气流腔室27。气流腔室27通过喷气孔片21的中空孔洞211,连通致动体23、腔体框架22及悬浮片210之间的共振腔室26。通过控制共振腔室26中气体的振动频率,使其与悬浮片210的振动频率趋近于相同,可使共振腔室26与悬浮片210产生亥姆霍兹共振效应(Helmholtz resonance),使气体传输效率提高。

图7B及图7C为图7A的压电致动器作动示意图,请先审阅图7B所示,当压电板233向远离导气组件承载区15的底面移动时,带动喷气孔片21的悬浮片210以远离导气组件承载区15的底面方向移动,使气流腔室27的容积急遽扩张,其内部压力下降形成负压,吸引压电致动器2外部的气体由多个空隙213流入,并经由中空孔洞211进入共振腔室26,使共振腔室26内的气压增加而产生一压力梯度。再如图7C所示,当压电板233带动喷气孔片21的悬浮片210朝向导气组件承载区15的底面移动时,共振腔室26中的气体经中空孔洞211快速流出,挤压气流腔室27内的气体,并使汇聚后的气体以接近白努利定律的理想气体状态快速且大量地喷出。依据惯性原理,排气后的共振腔室26内部气压低于平衡气压,会导引气体再次进入共振腔室26中。是以,通过重复图7B及图7C的动作后,得以压电板233往复式地振动,以及控制共振腔室26中气体的振动频率与压电板233的振动频率趋近于相同,以产生亥姆霍兹共振效应,实现气体高速且大量的传输。

请参阅图8A至图8C,图8A至图8C为气体检测模块的气体路径示意图,首先审阅图8A,气体皆由外盖6的进气框口61a进入,通过进气口14a进入至基座1的进气沟槽14,并流至微粒传感器5的位置,再如图8B所示,压电致动器2持续驱动会吸取进气路径的气体,以利外部气体快速导入且稳定流通,并通过微粒传感器5上方,此时激光组件4发射投射光束通过透光窗口14b进入进气沟槽14内,照射进气沟槽14通过微粒传感器5上方的气体中所含悬浮微粒,光束接触到悬浮微粒时,会散射并产生投射光点,微粒传感器5接收散射所产生的投射光点进行计算,来获取气体中所含悬浮微粒的粒径及浓度的相关信息,而微粒传感器5上方的气体也持续受压电致动器2驱动传输而导入导气组件承载区15的通气孔15a中,进入出气沟槽16的第一区间16b,最后如图8C所示,气体进入出气沟槽16的第一区间16b后,由于压电致动器2会不断输送气体进入第一区间16b,于第一区间16b的气体将会被推引至第二区间16c,最后通过出气口16a及出气框口61b向外排出。

如图9所示,基座1更包含有一光陷阱区17,光陷阱区17自第一表面11至第二表面12挖空形成,并对应至激光设置区13,且光陷阱区17经过透光窗口14b而使激光组件4所发射的光束能投射到其中,光陷阱区17设有一斜椎面的光陷阱结构17a,光陷阱结构17a对应到激光组件4所发射的光束的路径;此外,光陷阱结构17a使激光组件4所发射的投射光束在斜椎面结构反射至光陷阱区17内,避免光束反射至微粒传感器5的位置,且光陷阱结构17a所接收的投射光束的位置与透光窗口14b之间保持有一光陷阱距离D,此光陷阱距离D需大于3mm以上,当光陷阱距离D小于3mm时会导致投射在光陷阱结构17a上投射光束反射后因过多杂散光直接反射回微粒传感器5的位置,造成检测精度的失真。

请继续审阅图2C及图9,本案的气体检测模块10,不仅可针对气体中微粒进行检测,更可进一步针对导入气体的特性做检测,因此本案的气体检测模块10更包含有第一挥发性有机物传感器7a,定位设置于驱动电路板3上并与其电性连接,容设于出气沟槽16中,对出气路径所导出气体做检测,用以检测出气路径的气体中所含有的挥发性有机物的浓度。或者本案的气体检测模块10更包含有一第二挥发性有机物传感器7b,定位设置于驱动电路板3上并与其电性连接,而第二挥发性有机物传感器7b容设于光陷阱区17,对于通过进气沟槽14的进气路径且经过透光窗口14b而导入光陷阱区17内的气体检测其挥发性有机物的浓度。

由上述说明可知,本案的气体检测模块10经过基座1上激光设置区13、进气沟槽14、导气组件承载区15及出气沟槽16适当配置的结构设计,且搭配外盖6及驱动电路板3的封盖密封设计,致使基座1的第一表面11上罩盖外盖6,第二表面12上封盖驱动电路板3,以使进气沟槽14定义出一进气路径,出气沟槽16定义出一出气路径,形成一单层导气通道路径,让本案的气体检测模块10整体结构的高度降低,致使气体检测模块10的长度L介于10mm至35mm之间,宽度W介于10mm至35mm之间,厚度H介于1mm至6.5mm之间,便于使用者携带以检测周遭的微粒浓度。此外,本案的压电致动器2的另一实施例可为一微机电泵2a。

请参阅图10A及图10B,微机电泵2a包含有一第一基板21a、一第一氧化层22a、一第二基板23a以及一压电组件24a。

上述的第一基板21a为一硅晶片(Si wafer),其厚度介于150至400微米(μm)之间,第一基板21a具有多个流入孔211a、一第一表面212a、一第二表面213a,于本实施例中,该多个流入孔211a的数量为4个,但不以此为限,且每个流入孔211a皆由第二表面213a贯穿至第一表面212a,而流入孔211a为了提升流入效果,将流入孔211a自第二表面213a至第一表面212a呈现渐缩的锥形。

上述的第一氧化层22a为一二氧化硅(SiO2)薄膜,其厚度介于10至20微米(μm)之间,第一氧化层22a叠设于第一基板21a的第一表面212a上,第一氧化层22a具有多个汇流通道221a以及一汇流腔室222a,汇流通道221a与第一基板21a的流入孔211a其数量及位置相互对应。于本实施例中,汇流通道221a的数量同样为4个,4个汇流通道221a的一端分别连通至第一基板21a的4个流入孔211a,而4个汇流通道221a的另一端则连通于汇流腔室222a,让气体分别由流入孔211a进入之后,通过其对应相连的汇流通道221a后汇聚至汇流腔室222a内。

上述的第二基板23a为一绝缘层上覆硅的硅晶片(SOI wafer),包含有:一硅晶片层231a、一第二氧化层232a以及一硅材层233a;硅晶片层231a的厚度介于10至20微米(μm)之间,具有一致动部2311a、一外周部2312a、多个连接部2313a以及多个流体通道2314a,致动部2311a呈圆形;外周部2312a呈中空环状,环绕于致动部2311a的外围;该多个连接部2313a分别位于致动部2311a与外周部2312a之间,并且连接两者,提供弹性支撑的功能。该多个流体通道2314a环绕形成于致动部2311a的外围,且分别位于该多个连接部2313a之间。

上述的第二氧化层232a为一氧化硅层,其厚度介于0.5至2微米(μm)之间,形成于硅晶片层231a上,呈中空环状,并与硅晶片层231a定义一振动腔室2321a。硅材层233a呈圆形,叠设于第二氧化层232a且结合至第一氧化层22a,硅材层233a为二氧化硅(SiO2)薄膜,厚度介于2至5微米(μm)之间,具有一穿孔2331a、一振动部2332a、一固定部2333a、一第三表面2334a及一第四表面2335a。穿孔2331a形成于硅材层233a的中心,振动部2332a位于穿孔2331a的周边区域,且垂直对应于振动腔室2321a,固定部2333a则为硅材层233a的周缘区域,由固定部2333a固定于第二氧化层232a,第三表面2334a与第二氧化层232a接合,第四表面2335a与第一氧化层22a接合;压电组件24a叠设于硅晶片层231a的致动部2311a。

上述的压电组件24a包含有一下电极层241a、压电层242a、绝缘层243a及上电极层244a,下电极层241a叠置于硅晶片层231a的致动部2311a,而压电层242a叠置于下电极层241a,两者通过其接触的区域做电性连接,此外,压电层242a的宽度小于下电极层241a的宽度,使得压电层242a无法完全遮蔽住下电极层241a,再于压电层242a的部分区域以及下电极层241a未被压电层242a所遮蔽的区域上叠置绝缘层243a,最后再于绝缘层243a以及压电层242a未被绝缘层243a遮蔽的其余表面上叠置上电极层244a,让上电极层244a得以与压电层242a接触来电性连接,同时利用绝缘层243a阻隔于上电极层244a及下电极层241a之间,避免两者直接接触造成短路。

请参考第11A至图11C,第11A至11C图为微机电泵2a作动示意图。请先参考图11A,压电组件24a的下电极层241a及上电极层244a接收驱动电路板3所传递的驱动电压及驱动信号(未图示)后将其传导至压电层242a,压电层242a接受驱动电压及驱动信号后,因逆压电效应的影响开始产生形变,会带动硅晶片层231a的致动部2311a开始位移,当压电组件24a带动致动部2311a向上位移并拉开与第二氧化层232a之间的距离时,此时,第二氧化层232a的振动腔室2321a的容积将提升,让振动腔室2321a内形成负压,并将第一氧化层22a的汇流腔室222a内的气体通过穿孔2331a吸入其中。请继续参阅图11B,当致动部2311a受到压电组件24a的牵引向上位移时,硅材层233a的振动部2332a会因共振原理的影响向上位移,当振动部2332a向上位移时,会压缩振动腔室2321a的空间并且推动振动腔室2321a内的气体往硅晶片层231a的流体通道2314a移动,让气体能够通过流体通道2314a向上排出,在振动部2332a向上位移来压缩振动腔室2321a的同时,汇流腔室222a的容积因振动部2332a位移而提升,其内部形成负压,将吸取微机电泵2a外的气体由流入孔211a进入其中,最后如图11C所示,压电组件24a带动硅晶片层231a的致动部2311a向下位移时,将振动腔室2321a的气体往流体通道2314a推动,并将气体排出,而硅材层233a的振动部2332a亦受致动部2311a的带动向下位移,同步压缩汇流腔室222a的气体通过穿孔2331a向振动腔室2321a移动,后续再将压电组件24a带动致动部2311a向上位移时,其振动腔室2321a的容积会大幅提升,进而有较高的汲取力将气体吸入振动腔室2321a,再重复以上的动作,以至于通过压电组件24a持续带动致动部2311a上下位移来使振动部2332a连动并上下位移,通过改变微机电泵2a的内部压力,使其不断地汲取及排出气体,借此以完成微机电泵2a的动作。

当然,本案的气体检测模块10为了嵌设于行动装置机壳的应用,本案的压电致动器2可以微机电泵2a的结构取代,使本案气体检测模块10的整体尺寸更进一步缩小,致使气体检测模块10的长度L、宽度W缩减至2mm至4mm之间、厚度H介于1mm至3.5mm之间,实施于现况薄型5mm厚度,供使用者能够即时对周遭的空气品质进行检测。

综上所述,本案所提供的具气体检测的行动装置机壳,借由气体检测模块嵌设于装置本体内,气体检测模块可随时检测使用者周围环境空气品质,即时将空气品质信息传递至行动装置上,获得气体检测的信息及一通报警示,或者对外通过通信传输至外部装置予以产生一气体检测的信息及一通报警示。

本案得由熟知此技术的人士任施匠思而为诸般修饰,然皆不脱如附申请专利范围所欲保护者。

- 具气体检测的行动装置机壳

- 具气体检测的行动电源装置