一种跨高铁线路分段拼装及步履式顶推施工方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及高铁线路施工技术领域,具体为一种跨高铁线路分段拼装及步履式顶推施工方法。

背景技术

近年来,由于国内经济发展迅速,各地对于高速铁路的需求持续上升,大量既有线路急需改建、扩建,这就导致了大量的跨高铁线路设施的建造量,如何在尽量减少对既有高铁线路运营的影响,同时顺利完成跨线结构的施工,是国内高铁系统升级的一大痛点。此类工程往往施工难度较大,但目前这方面可借鉴的施工经验较少,对于发展新技术、新工艺的需求较为迫切。

一般天桥等大型钢结构工程多采用汽车吊等起重设备逐个吊起单个构件(或少数构件组成的单元部品)至设计位置进行空中拼装,或者搭设临时支撑系统进行拼装,这些工艺经过长期发展,已经十分成熟,操作简单,进度较快,同时安全可靠。但由于本工程涉及运营中的高铁线路,场地十分有限,若长期停运,不但工程本身经济成本巨大,对当地社会、经济等也将造成极大损害。

为此,我们提出一种跨高铁线路分段拼装及步履式顶推施工方法。

发明内容

本发明的目的在于提供一种跨高铁线路分段拼装及步履式顶推施工方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种跨高铁线路分段拼装及步履式顶推施工方法,包括以下步骤:

1、安装步履机与平台

(1)在步履机安装平台前,先根据构件尺寸、重量等参数计算、选择适宜的步履机型号和数量以及布设位置,然后根据设计图纸放出顶推方向线和平面位置线。

(2)根据步履机的结构特点,步履机的安装平台可采用搁放平台支架方式,该方式主要由一个搁墩、一台步履机、分配梁及垫块若干以及一个搁放平台组成,分配梁及搁放平台一般采用钢箱梁或由多块H型钢拼接而成,通过适当调整搁放平台高度,可调整构件拼装平台高度,为最后的落梁步骤减少作业量。

2、拼装结构主体第一节段

将构件第一节段的下弦杆放置于布设完毕的步履机上,然后进行其余斜杆、上弦杆等部位的拼装,导梁可与主体同步拼装,也可待第一阶段拼装完成后再行拼装。

3、顶升构件

通过控制系统伸缸到设定活塞行程,顶升竖向千斤顶将钢箱梁顶起,离开搁墩距离,每次顶升升距离为30mm左右,需要用时20秒左右。

4、前移构件

构件顶升完成后略作静置,迅速检查各部位状态,确保构件无形变、倾覆等隐患,确认各步履机工作正常后,通过控制系统同步控制所有处于顶升状态步履机的水平千斤顶伸缸,通过位移传感器将设定好的距离反馈给控制系统,推动水平千斤顶将钢箱梁前移,水平顶推600mm需要用时40秒左右。

5、水平千斤顶收缸回程

完成一个顶推行程后,再次迅速开展检查,确认无误后控制各步履机水平千斤顶收缸回程600mm,需要用时40秒左右,水平千斤顶收缸回程原始状态,完成一个行程顶推,循环施工,顶推第一节段至预订位置,一般循环5次左右要对构件进行一次观测,确认其端部挠度是否超限,水平位置是否发生偏移等,确认无误后继续顶推。

6、竖向千斤顶收缸回程

当水平千斤顶达到设定距离后停止工作,顶升千斤顶活塞缩缸回程,使得构件主体落到搁墩上去,进行力系转换。回程30mm需要用时20秒左右。

7、拼装结构主体第二节段

(1)调整步履机布置,然后参照步骤二进行第二节段的拼装。

(2)重复步骤二至步骤七直至构筑物全部拼装完成,就可以实现其整体拼装以及顶推平移,完全顶推到位后,拆除端部导梁。

8、整体落梁

构件整体顶推就位后,若构件底部设计标高与其拼装阶段底部标高相同,若低于拼装阶段底部标高,则需进行本步骤,是否需要进行本步骤应在顶推前结合图纸分析确定,以便在设置支墩的时候纳入考虑,具体做法为:

(1)根据高差数据制作垫块若干,每片垫块高度不超过100mm,用垫块叠加组合成支座支垫于步履机及钢梁下方。

(2)在下弦杆上焊接吊耳,将步履机与吊耳用手链葫芦吊起固定,然后抽离步履机下方一层垫块。此时步履机顶面离钢梁底面120mm-130mm,此值应在方案设计阶段固定,用以反推临时支撑及步履机、支墩等设施的标高设计。

(3)步履机起顶150mm,此时支座垫块顶端离钢桁梁底部约30mm,拿掉支座上方1层100mm高垫块。此时支座垫块顶端离钢桁梁底部130mm。

(4)步履机顶升顶回程150mm,此时步履机顶面离钢梁底面20mm,再按步骤(2)抽离步履机下方1层100mm高垫块,此时步履机顶面离钢梁底面120mm。

(5)依次循环落梁步骤(2)至步骤(4),直至钢梁落至设计标高为止。

优选的,进行步骤一之前须检查各构件、油管、机电、电气元件、液压油量及通讯的标准状况,并检查电缆的合格状况。

优选的,进行步骤三之前须对顶推系统进行整体调试和演练。

优选的,步骤一中步履机的搁放平台必须满足:平面位置误差≤±2cm、倾斜度≤0.5%、标高误差≤±1cm、平整度≤±2mm。

与现有技术相比,本发明的有益效果是:

1、本发明结合构件尺寸和结构数据,对其进行合理分段。节段划分应确保各节段自身结构稳定,可以被顶升、顶推,同时与后续节段拼装组合顺利。第一节段拼装完成后向前顶推,空出场地以进行第二节段的拼接,如此反复。通过逐段拼装并向前推移,实现在较小区域内完成大型构件的拼装。

2、由于顶推过程中,将有较长时间构件的端部处于悬挑状态,必然产生下挠,一方面危及结构及线路安全,另一方面也影响端部能否顺利落到下一处的步履机上方。通过设置大幅缩减截面且下弦杆略作上扬的导梁,确保及时将悬挑状态转化为简支状态,有效减少构件端部悬挑长度和时间。

3、每顶推完成5个行程,对构件的挠度、水平位置及方向进行观测定位,发现问题及时采取措施进行纠偏,确保顶推安全,位置准确。

4、竖向千斤顶顶起承重构件,水平千斤顶完成向前顶推,竖向千斤顶收缸回程后将构件放置在搁墩上端,千斤顶回油完成一个行程的顶推工作,重复这一过程最终将整个构件拼装并顶推到位。

5、根据拼装阶段高程数据和设计高程数据的差值,确定垫块数量和高度,组合成构件和步履机的支座,在完成所有顶推步骤后,通过交替拆除垫块的方式,将构件整体标高下落至设计位置。

6、本发明施工过程安全可控,全部顶推就位仅需5次天窗封锁,对临海站及天桥下方杭深线的持续运营影响极小,在确保施工质量、安全和工期的前提下,保证了当地群众的出行方便,同时避免了起重设备、支撑设施的安拆、维护费用以及线路长期停运带来的巨大经济损失,社会效益和经济效益十分显著。

附图说明

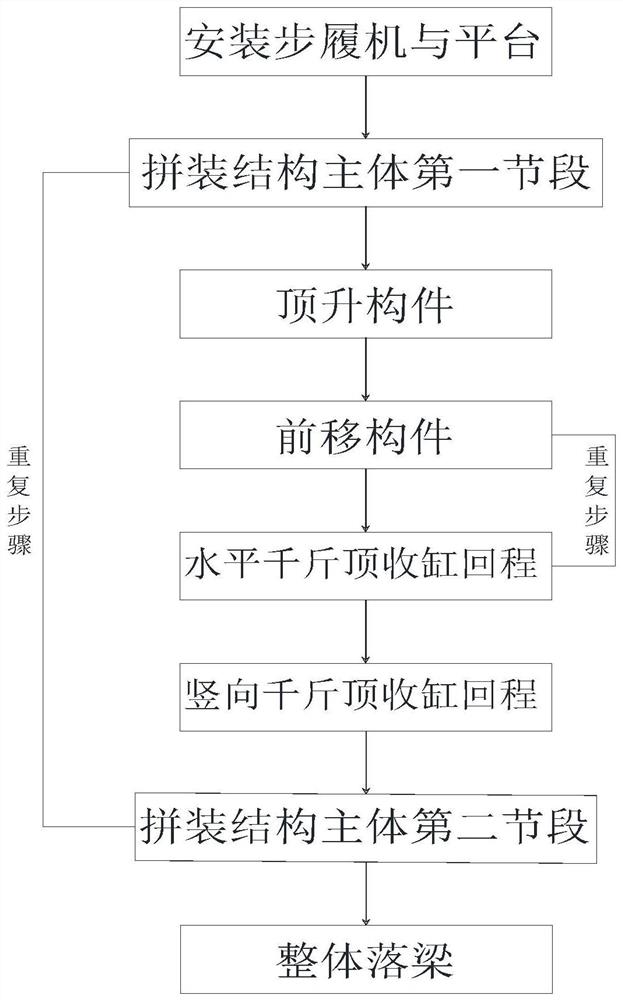

图1为本发明整体步骤示意图;

图2为本发明步履机结构示意图之一;

图3为本发明步履机结构示意图之二;

图4为本发明步履机结构示意图之三;

图5为本发明拼装施工示意图之一;

图6为本发明拼装施工示意图之二;

图7为本发明拼装施工示意图之三;

图8为本发明拼装施工示意图之四;

图9为本发明拼装施工示意图之五;

图10为本发明拼装施工示意图之六;

图11为本发明标高调整示意图之一;

图12为本发明标高调整示意图之二;

图13为本发明标高调整示意图之三。

图中:1、搁放平台;2、搁墩;3、顶升千斤顶;4、水平千斤顶;5、分配梁;6、钢箱梁。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,一种跨高铁线路分段拼装及步履式顶推施工方法,包括以下步骤:

1、安装步履机与平台

(1)在步履机安装平台前,先根据构件尺寸、重量等参数计算、选择适宜的步履机型号和数量以及布设位置,然后根据设计图纸放出顶推方向线和平面位置线。

(2)请参阅图2,根据步履机的结构特点,步履机的安装平台可采用搁放平台支架方式,该方式主要由一个搁墩2、一台步履机、分配梁5及垫块若干以及一个搁放平台1组成,分配梁5及搁放平台1一般采用钢箱梁6或由多块H型钢拼接而成,通过适当调整搁放平台高度,可调整构件拼装平台高度,为最后的落梁步骤减少作业量。

2、拼装结构主体第一节段

请参阅图5,将构件第一节段的下弦杆放置于布设完毕的步履机上,然后进行其余斜杆、上弦杆等部位的拼装,导梁可与主体同步拼装,也可待第一阶段拼装完成后再行拼装。

3、顶升构件

请参阅图3,通过控制系统伸缸到设定活塞行程,顶升千斤顶3将钢箱梁6顶起,离开搁墩2距离,每次顶升升距离为30mm左右,需要用时20秒左右。

4、前移构件

请参阅图4,构件顶升完成后略作静置,迅速检查各部位状态,确保构件无形变、倾覆等隐患,确认各步履机工作正常后,通过控制系统同步控制所有处于顶升状态步履机的水平千斤顶4伸缸,通过位移传感器将设定好的距离反馈给控制系统,推动水平千斤顶4将钢箱梁前移,水平顶推600mm需要用时40秒左右。

5、水平千斤顶收缸回程

请参阅图2,完成一个顶推行程后,再次迅速开展检查,确认无误后控制各步履机水平千斤顶4收缸回程600mm,需要用时40秒左右,水平千斤顶4收缸回程原始状态,完成一个行程顶推,循环施工,顶推第一节段至预订位置,一般循环5次左右要对构件进行一次观测,确认其端部挠度是否超限,水平位置是否发生偏移等,确认无误后继续顶推。

6、竖向千斤顶收缸回程

请参阅图4,当水平千斤顶4达到设定距离后停止工作,顶升千斤顶3活塞缩缸回程,使得构件主体落到搁墩2上去,进行力系转换。回程30mm需要用时20秒左右。

7、拼装结构主体第二节段

(1)请参阅图6,调整步履机布置,然后参照步骤二进行第二节段的拼装。

(2)请参阅图7-10,重复步骤二至步骤七直至构筑物全部拼装完成,就可以实现其整体拼装以及顶推平移,完全顶推到位后,拆除端部导梁。

8、整体落梁

构件整体顶推就位后,若构件底部设计标高与其拼装阶段底部标高相同,若低于拼装阶段底部标高,则需进行本步骤,是否需要进行本步骤应在顶推前结合图纸分析确定,以便在设置支墩的时候纳入考虑,具体做法为:

(1)根据高差数据制作垫块若干,每片垫块高度不超过100mm,用垫块叠加组合成支座支垫于步履机及钢梁下方。

(2)请参阅图11,在下弦杆上焊接吊耳,将步履机与吊耳用手链葫芦吊起固定,然后抽离步履机下方一层垫块。此时步履机顶面离钢梁底面120mm-130mm,此值应在方案设计阶段固定,用以反推临时支撑及步履机、支墩等设施的标高设计。

(3)请参阅图12,步履机起顶150mm,此时支座垫块顶端离钢桁梁底部约30mm,拿掉支座上方1层100mm高垫块。此时支座垫块顶端离钢桁梁底部130mm。

(4)步履机顶升顶回程150mm,此时步履机顶面离钢梁底面20mm,再按步骤(2)抽离步履机下方1层100mm高垫块,此时步履机顶面离钢梁底面120mm。

(5)请参阅图13,依次循环落梁步骤(2)至步骤(4),直至钢梁落至设计标高为止。

步履机进场前应认真检查各构件、油管、机电、电气元件、液压油量及通讯是否符合要求,检查电缆是否安全、可靠,须无断路、短路和绝缘损坏现象;使用的液压油洁净无污染,顶推系统使用前,应进行整体调试和演练,确保顶推过程中所有油缸、油站、油路、控制系统的正常运行。

步履机安装前,要认真检查步履机搁置支架系统的材料选用、焊接工艺、支架垂直度等施工质量是否符合方案设计、国家施工规范及检验标准的要求。搁放平台必须满足:平面位置误差≤±2cm、倾斜度≤0.5%、标高误差≤±1cm、平整度≤±2mm。

本工程主要施工内容包括钢结构拼装、切割,土建施工(基础施工、站台面恢复等)。

施工测量、检验仪器配置

施工机械设备配置

主要材料

钢屋(托)架、桁架、梁及受压杆件的垂直度和侧向弯曲矢高的允许偏差应符合下表规定。

整体垂直度和整体平面弯曲的允许偏差(mm)

钢柱安装的允许偏差符合下表的规定。

单层钢结构中柱子安装的允许偏差(㎜)

檩条、墙架等次要构件安装的允许偏差应下表的规定。

檩条、墙架等次要构件安装的允许偏差(㎜)

钢平台、钢梯和防护栏杆安装的允许偏差应符合下表的规定。

钢平台、钢梯和防护栏杆安装的允许偏差(㎜)

现场焊缝组对间隙的允许偏差应符合下表的规定。

现场焊缝组对间隙的允许偏差(mm)

构件焊接连接安装焊口的加固,在焊接完毕后方可拆除。构件焊接连接组装的允许偏差见下表。

构件焊接连接组装的允许偏差

手工电弧焊焊条与电流匹配系数

焊接质量控制

涂装质量控制

顶推质量控制

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种跨高铁线路分段拼装及步履式顶推施工方法

- 用于上跨繁忙高速节段拼装钢箱梁步履式顶推施工方法