一种洗面奶搅拌装置

文献发布时间:2023-06-19 10:44:55

技术领域

本发明属于护肤品生产技术领域,尤其是涉及一种洗面奶搅拌装置。

背景技术

在洗面奶的搅拌过程中需要在搅拌中缓慢投入一定量的添加剂,从而使洗面奶具备更为芬芳的气味或者更好的护肤效果,在其搅拌的步骤时,由于洗面奶为粘稠状的液体,流动性较差,尤其是底部更加容易产生原料堆积导致整体的搅拌效果不佳,同时当其出料的时候仅通过重力的方式进行排料将需要花费很长的时间,在其搅拌的过程中,需要投入多种添加剂,但通常的添加方式为添加在搅拌的表面,但该方式的添加方法,通过搅拌的形式,将添加剂混合进入物料中需要花费极长的时间,消耗更长的时间成本。

发明内容

本发明为了克服现有技术的不足,提供一种搅拌效率高、出料速度快的洗面奶搅拌装置。

为了实现上述目的,本发明采用以下技术方案:一种洗面奶搅拌装置,包括筒体、用于支撑所述筒体的支架、设于所述筒体上的桶盖、设于桶盖上的第一电机、设于所述筒体内的搅拌组件;所述搅拌组件包括设于所述桶盖下方的第一块体、开设于所述第一块体上的卡槽、套设于所述第一块体上的外搅拌杆、固连于所述外搅拌杆上的卡接块、设于所述卡接块上的第一滚动件、开设于所述外搅拌杆内的第一腔体、穿设于所述第一腔体内的传动杆、设于所述传动杆下方的螺旋搅拌头、设于所述筒体下方的出料口、用于联动所述外搅拌杆和所述传动杆的传动结构、用于控制所述螺旋搅拌头上下移动的升降结构、设于所述外搅拌杆上的具备投料功能的搅拌叶;所述螺旋搅拌头的升降通过所述第一电机的正反转控制;通过第一电机的转动,从而带动传动杆进行转动,通过第一电机的转动即可分为两种模式,正转即为搅拌模式,反转则为排料模式,以搅拌为例,第一电机正转,在传动杆转动的同时,将控制螺旋搅拌头向下移动,随后将物料倒入其中进行预搅拌,翻滚,螺旋搅拌头在旋转过程中将带动物料向上移动,从而与下沉的物料之间形成冲击,从而产生更好的搅拌效果,使物料混合更加均匀,同时传动杆通过传动结构的设置,有效带动外搅拌杆进行转动,在转动过程中通过在卡接块下方设置有第一滚动件的形式,从而有效减小了卡接块与卡槽之间的摩擦力,减少了设备的磨损,延长了设备的使用寿命,减少了设备的损耗,保证了外搅拌杆的转动稳定性,外搅拌杆的转动则通过搅拌叶搅动内部的液体,从而使其充分混合,随后通过搅拌叶向搅拌物中进行投料,从而使添加剂直接在物料中间分散开来,减少了通过搅拌过程中物料下渗需要的时间,从而提高了搅拌效率并且提升了混合效果,减少了底部沉淀物的残留。

所述的搅拌叶包括开设于所述外搅拌杆上的第二腔体、开设于所述第二腔体侧壁上的通槽、可旋转设置在第二腔体内的转环、固连于所述转环上的第二块体、设于所述第二块体上的搅拌杆、套设于所述搅拌杆上的叶片、开设于所述搅拌杆内的投料腔、开设于所述外搅拌杆内的料腔、设于所述料腔内的挤压块、设于所述料腔底部的择料结构、设于所述转环上的挡料环、开设于所述挡料环上的通孔、设于所述第二腔体上方的集料槽、用于连通所述集料槽和所述料腔的流道、设于所述流道与集料槽交界处的第一单向阀、用于复位所述转环的排料结构、设于搅拌杆上的单向结构;在搅拌开始前,由于料腔内的挤压块的重力,从而将推动料腔内的添加剂,顺着流道通过第一单向阀进入各个转环对应的集料槽内,并最终在投料腔内堆积,即投放了一定量的添加剂,在搅拌的过程中,由于液体的粘稠度不断的增加,此时叶片受到的力将不断增加,在受力不断增加的过程中,叶片将带动搅拌杆使转环在第二腔体内转动,从而减小冲击对叶片的损伤,延长了设备的使用寿命,同时使叶片能够产生轻微的来回晃动,使叶片对物料进行无规律的冲击,从而提高了搅拌效果,同时当转环进行转动使,此时转环将带动挡料环同时进行转动,在该过程中流道与挡料环上的通孔相互隔开,即搅拌杆内的添加剂容量为定量,提高了添加的精准性,同时使添加剂的投放位置正对于叶片搅拌的位置,使叶片在搅拌的过程中将更为直接的冲击添加剂,从而更为快速的对添加剂进行冲击震荡搅拌,从而使添加剂能更加快速的融入物料当中,从而有效缩短了搅拌需要的时间,提高了搅拌效率。

所述择料结构包括开设于所述料腔底部的第一滑槽、可在所述第一滑槽内来回移动的挡板、开设于所述第一滑槽上方的第三腔体、设于所述第三腔体内的第二电机、固连于所述挡板上的齿条、设于所述第二电机上的第一齿轮;所述第一齿轮与所述齿条之间相互配合;通过第一电机的转动,从而通过第一齿轮与齿条之间的啮合从而带动挡板进行移动,将流道的入口露出,从而使物料从流道进入集料槽内,即通过挡板的移动,即可完成对于投料腔内添加剂种类的更换,更加方便有效,通过第一单向阀的设置,从而使流道与流道之间互不干扰,避免流道内的物料落入集料腔内,从而造成物料的过量添加,通过该结构的设置,从而使得物料能够有效的进行切换,切换更加方便简洁,能够适应多种物料的添加搅拌,同时将料腔设置在外搅拌轴上,从而在进行转动的同时对料腔同时进行缓慢的搅动,从而使料腔内的添加剂能够始终处于均匀状态,避免沉淀或者浓度变化的情况发生,有效保证了添加的质量,提高了产品的最终质量。

所述排料结构包括开设于所述转环上与所述排料腔相连通的第四腔体、设于所述第四腔体与所述排料腔连接处的第二单向阀、设于所述第二腔体侧壁上的挤压片、设于所述第四腔体内用于复位所述转环的第一弹性件、设于所述排料腔内的挡片、设于挡片一侧的移动块;当转环进行转动的同时,此时固连于所述第二腔体侧壁上的挤压片将在第四腔体内进行相对的移动,从而对第四腔体内的空气进行挤压,第四腔体内的空气受到挤压后将不断通过第二单向阀进入投料腔内,挡片将投料腔分隔成两侧,一侧为与集料槽相连的出料部分,另一侧则为移动块移动的空间且与第四腔体相连,投料腔内的移动块在空气的推动下向外送出,在移动块移动的过程中将挤压挡片将挤压投料腔内的溶液向外移动,通过该结构的设置有效通过叶片受到的液体的挤压从而提供了排料的动力,由于该结构限制了口径大小,从而使添加剂从投料腔内向外送料的速度进行了限制,从而起到了逐步加料的形式,从而有效保证了搅拌的质量,使搅拌更加均匀,混合更加良好。

所述单向结构包括开设于所述搅拌腔侧壁上的出料槽、可旋转设置在出料槽侧壁上的翻板、设于所述出料槽内用于复位所述翻板的第二弹性件、设于所述叶片一端的第一挤压斜面、设于所述叶片另一端的尖锐、设于所述叶片上的嵌口、设于所述叶片上的第一限位块;当叶片受到液体的冲击时,第一挤压斜面受到的冲击将会带动叶片进行转动,绕着搅拌杆进行转动的叶片最终将在嵌口与第一限位块之间的接触下最终处于一定角度,即为张开的状态,此时叶片倾斜,将与物料进行了良好的切割搅拌,在叶片转动的过程中,此时设置在搅拌腔侧壁上的出料槽失去了叶片的遮挡,露出,从而开启了出料槽,此时翻板失去了叶片的阻挡,即可进行翻转,并在移动块提供的动力下,翻板进行翻转,添加剂从投料腔内送出,通过该结构的设置,有效避免了液体的倒灌,避免物料进入投料腔内,从而导致的后续的投料腔计量的误差,同时通过叶片上第一限位块和嵌口的设置,从而使得仅有在外搅拌杆具备了一定的转速,且液体具备了一定粘稠度的时候,出料槽方能露出,从而更加有效避免了物料的倒灌,从而有效保证了计量的准确性,保证了最终产品的质量。

所述传动结构包括开设于所述外搅拌杆上的第五腔体、设于所述第五腔体侧壁上的第一凸齿、套设于所述传动杆上的第二齿轮、设于所述第一块体上的第一固定柱、套设于所述第一固定柱上的第三齿轮、设于所述第三齿轮一侧的第二固定柱、套设于所述第二固定柱上的第四齿轮;所述第三齿轮与第二齿轮和第四齿轮之间相互配合;第四齿轮与第三齿轮与第一凸齿之间相互配合;通过该结构的设置,使传动杆与外搅拌杆之间产生了转向与转速均不同的方式,传动杆的转速快于外搅拌杆的转速,且传动杆与搅拌杆之间的转动方向相反,通过底部的旋转搅拌头带起涡旋,从而是内部形成一个螺旋状的涡流,随后在其反向转动的叶片的冲击下使物料之间形成较大的冲击,从而使内部的搅拌更加均匀,同时更容易使洗面奶进行发泡,使最终产品在使用过程中发泡效果更佳。

所述升降结构包括开设于第一腔体侧壁上的第六腔体、套设于所述传动杆上的套管、用于连接所述螺旋搅拌头和所述套管的连接杆、设于所述套管内壁的第二滑槽、设于所述传动杆上的第二限位块、设于第六腔体侧壁上的第一斜块、设于所述套管外壁一周与第一斜块相对应的第二斜块、设于第一斜块上的导圆角、设于所述外搅拌杆下方的第一轴承件、设于第六腔体内的防磨结构、设于所述出料口处的封闭结构;第一斜块和第二斜块均为菱形结构,套管与传动杆之间止转配合,以螺旋搅拌头下降为例,该过程中,传动杆的转动将带动套管进行转动,套管上的第二斜块与设置在第六腔体侧壁山的第一斜块之间相互配合,在转动过程中,第二斜块与第一斜块上的锐角端相互接触,两者相对接触,从而第二斜跨顺着第一斜块上的导圆角向下移动,在移动的过程中,套管将向下移动,并且穿过第一斜块,随后第二斜块将在第六腔体内转动,从而完成螺旋搅拌头的下降过程,到达底部的第二斜块此时与第一斜块的接触方式则为钝角与钝角之间的相互接触,起到了相斥的作用,从而起到了一定的固定的作用,反之则完成抬升过程;通过该结构的设置使螺旋搅拌头与传动杆之间的动作同步性更高,从而通过电机的正反向转动即可完成旋转搅拌头的升降,升降更加稳定,模式之间的切换更加方便快捷。

所述防磨结构包括设于所述第二斜块上的第二滚动件、可在第六腔体内来回移动的推块、设于第六腔体内用于复位所述推块的第三弹性件、设于所述第六腔体内的导线块;通过第二滚动件的设置从减少了第一斜块和第二斜块之间的摩擦,从而延长了设备的使用寿命,通过推块的设置,从而始终给予相应一定推力,从而使第一斜块和第二斜块之间始终处于一定程度的接触状态,从而使得当电机反转的那一刻,第一斜块和第二斜块之间能通过锐角之间的卡接实现快速的位置交换,减少了锐角与锐角之间的过分接触,从而导致锐角的磨损,导致内部器械的损坏的可能,从而延长了设备的使用寿命。

所述封闭结构包括开设于筒体底部的第七腔体、可在第七腔体内来回移动的滑块、设于所述滑块上方的第二轴承件、设于所述第七腔体内用于复位所述滑块的第四弹性件、设于所述筒体上的出料通槽、开设于所述出料通槽侧壁上的第三滑槽、可在所述第三滑槽内来回移动的封板、两端分别可旋转连接于所述封板和所述滑块上的旋杆、设于所述螺旋搅拌头上的第八腔体、与所述第八腔体相对应的立板;当螺旋搅拌头向下移动的时候,将推动滑块向下移动,此时旋杆将推动封板在第三滑槽内移动,从而使得封板将出料通槽封闭,此时则为封闭状态,此时即为搅拌的状态,而当需要排料的时候,则第一电机反转,螺旋搅拌头向上抬升,封板缩回,此时即可完成出料步骤,通过立板和第八腔体的设置从而有效避免了物料渗入,从而对第二轴承件进行了保护,同时对螺旋搅拌头的同心度做了保证,保证了设备稳定性,通过该结构的设置从而使得排料过程更加流畅,同时通过螺旋搅拌头的作用能使排料效率得到有效的提高,仅通过单个电机的转向改变即可完成排料的封闭和打开,有效方便了设备的操作难度保证了设备的便捷性。

本发明通过升降解结构的设置,使螺旋搅拌头在搅拌的同时将料往上送,从而减少底部沉淀;通过搅拌叶的设置,使物料直接投入物料中,使搅拌混合更加迅速。

附图说明

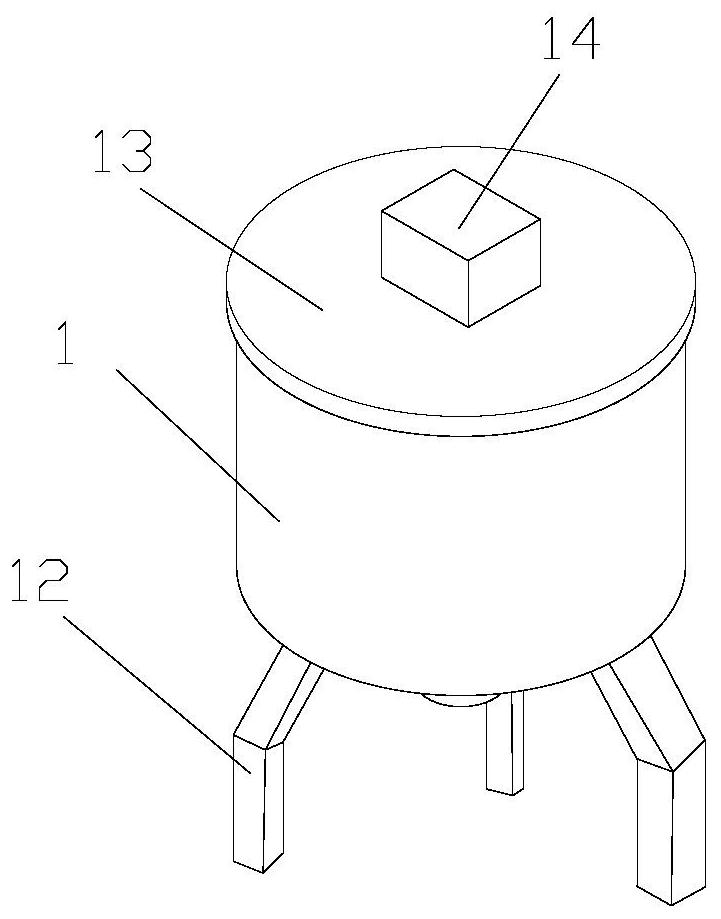

图1为本发明的结构示意图。

图2为本发明的正视图。

图3为图2沿着A-A线剖开的立体剖面示意图。

图4为图2沿着B-B线剖开的平面剖面示意图。

图5为图2沿着C-C线剖开的立体剖面示意图。

图6为图2沿着D-D线剖开的立体剖面示意图。

图7为图2沿着E-E线剖开的平面剖面示意图。

图8为图3中A处的放大示意图。

图9为图3中B处的放大示意图。

图10为图3中C处的放大示意图。

图11为图10的放大示意图。

图12为图3中D处的放大示意图。

图13为图4的局部放大示意图。

图14为图13的放大示意图。

图15为图5的放大示意图。

图16为图7的放大示意图。

图17为所述传动轴和升降结构的的放大示意图

具体实施方式

如图1-17所示,一种洗面奶搅拌装置,包括筒体1、支架12、桶盖13、第一电机14、搅拌组件2;支架12用于支撑所述筒体,桶盖13设于所述筒体上,第一电机14设于桶盖上,第一电机为市面上购得的现有技术,此处不再赘述,搅拌组件2设于所述筒体内;所述搅拌组件2包括第一块体21、卡槽22、外搅拌杆23、卡接块24、第一滚动件25、第一腔体26、传动杆27、螺旋搅拌头28、出料口29、传动结构4、升降结构5、搅拌叶3;第一块体21设于所述桶盖下方,卡槽22开设于所述第一块体上,外搅拌杆23套设于所述第一块体上,卡接块24固连于所述外搅拌杆上,第一滚动件25设于所述卡接块上,所述第一滚动件为滚珠,第一腔体26开设于所述外搅拌杆内,传动杆27穿设于所述第一腔体内,螺旋搅拌头28设于所述传动杆下方,螺旋搅拌头优选的可选为上大下小的结构,能起到更好的聚料作用,出料口29设于所述筒体下方,传动结构4用于联动所述外搅拌杆和所述传动杆,升降结构5用于控制所述螺旋搅拌头上下移动,搅拌叶3设于所述外搅拌杆上的具备投料功能;所述螺旋搅拌头的升降通过所述第一电机的正反转控制。

所述的搅拌叶3包括第二腔体31、通槽32、转环33、第二块体34、搅拌杆35、叶片36、投料腔37、料腔38、挤压块381、挡料环39、通孔310、集料槽311、流道312、第一单向阀313、排料结构6、单向结构7;第二腔体31开设于所述外搅拌杆上,通槽32开设于所述第二腔体侧壁上,转环33可旋转设置在第二腔体内,第二块体34固连于所述转环上,搅拌杆35设于所述第二块体上,叶片36套设于所述搅拌杆上,投料腔37开设于所述搅拌杆内,料腔38开设于所述外搅拌杆内,挤压块381设于所述料腔内,择料结构10设于所述料腔底部,挡料环39设于所述转环上,通孔310开设于所述挡料环上,集料槽311设于所述第二腔体上方,流道312用于连通所述集料槽和所述料腔,第一单向阀313设于所述流道与集料槽交界处,所述第一单向阀为市面上购得的现有技术,此处不再赘述,排料结构6用于复位所述转环,单向结构7设于搅拌杆上。

所述择料结构10包括第一滑槽101、挡板102、第三腔体103、第二电机104、齿条105、第一齿轮106;第一滑槽101开设于所述料腔底部,挡板102可在所述第一滑槽内来回移动,第三腔体103开设于所述第一滑槽上方,第二电机104设于所述第三腔体内,第二电机为市面上购得的现有技术,此处不再赘述,齿条105固连于所述挡板上,第一齿轮106设于所述第二电机上;所述第一齿轮与所述齿条之间相互配合。

所述排料结构6包括第四腔体61、第二单向阀62、挤压片63、第一弹性件64、挡片65、移动块66;第四腔体61开设于所述转环上与所述排料腔相连通,第二单向阀62设于所述第四腔体与所述排料腔连接处,所述第二单向阀为市面上购得的现有技术,此处不再赘述,挤压片63设于所述第二腔体侧壁上,第一弹性件64设于所述第四腔体内用于复位所述转环,所述第一弹性件此处设置为弹簧件,挡片65设于所述排料腔内,挡片将排料腔分为两个区域,一侧为一个较小的薄片型腔体,集料槽内的液体将优先填满该腔体,随后进入另一侧,另一侧则为空间较大的腔体,为最主要的储存空间,薄片型空间设置较小,当移动块进行移动的时候,将推动较大空间的腔体内的液体进入薄片型空间内,随后通过设置在薄片型空间处向外排出,移动块66设于挡片一侧。

所述单向结构7包括出料槽71、翻板72、第二弹性件73、第一挤压斜面74、尖锐75、嵌口76、第一限位块77;出料槽71开设于所述搅拌腔侧壁上,翻板72可旋转设置在出料侧壁上,第二弹性件73设于所述出料槽内用于复位所述翻板,所述第二弹性件此处设置为弹性片结构,第一挤压斜面74设于所述叶片一端,尖锐75设于所述叶片另一端,尖锐端为一个较为尖锐的结构,作用为当第一电机反向转动的时候,尖锐端将起到导流的作用,从而使叶片处于水平状态,从而减小了液体的阻力,减小了电机的压力,嵌口76设于所述叶片上,第一限位块77设于所述叶片上。

所述传动结构4包括第五腔体41、第一凸齿42、第二齿轮43、第一固定柱44、第三齿轮45、第二固定柱46、第四齿轮47;第五腔体41开设于所述外搅拌杆上,第一凸齿42设于所述第五腔体侧壁上,第二齿轮43套设于所述传动杆上,第一固定柱44设于所述第一块体上,第三齿轮45套设于所述第一固定柱上,第二固定柱46设于所述第三齿轮一侧,第四齿轮47套设于所述第二固定柱上;所述第三齿轮与第二齿轮和第四齿轮之间相互配合;第四齿轮与第三齿轮与第一凸齿之间相互配合。

所述升降结构5包括第六腔体51、套管52、连接杆53、第二滑槽54、第二限位块55、第一斜块56、第二斜块57、导圆角58、第一轴承件59、防磨结构8、封闭结构9;第六腔体51开设于第一腔体侧壁上,套管52套设于所述传动杆上,连接杆53用于连接所述螺旋搅拌头和所述套管,第二滑槽54设于所述套管内壁,第二限位块55设于所述传动杆上,第一斜块56设于第六腔体侧壁上,第二斜块57设于所述套管外壁一周与第一斜块相对应,导圆角58设于第一斜块上,导圆角设置在菱形的钝角处,第一轴承件59设于所述外搅拌杆下方,防磨结构8设于第六腔体内,封闭结构9设于所述出料口处。

所述防磨结构8包括第二滚动件81、推块82、第三弹性件83、导线块84;第二滚动件81设于所述第二斜块上,第二滚动件此处设置为滚珠,推块82可在第六腔体内来回移动,第三弹性件83设于第六腔体内用于复位所述推块,第三弹性件此处设置为弹簧件,导线块84设于所述第六腔体内。

所述封闭结构9包括第七腔体91、滑块92、第二轴承件93、第四弹性件94、出料通槽95、第三滑槽96、封板97、旋杆98、第八腔体99、立板910;第七腔体91开设于筒体底部,滑块92可在第七腔体内来回移动,第二轴承件93设于所述滑块上方,第四弹性件94设于所述第七腔体内用于复位所述滑块,所述第四弹性件此处设置为弹簧件,出料通槽95设于所述筒体上,第三滑槽96开设于所述出料通槽侧壁上,封板97可在所述第三滑槽内来回移动,旋杆98两端分别可旋转连接于所述封板和所述滑块上,第八腔体99设于所述螺旋搅拌头上,立板910与所述第八腔体相对应。

具体操作流程如下:

通过第一电机14的转动即可分为两种模式,正转即为搅拌模式,反转则为排料模式,通过第一电机的转动,从而带动传动杆27进行转动,传动杆的转动将带动套管52进行转动,套管上的第二斜块57与设置在第六腔体51侧壁山的第一斜块56之间相互配合,在转动过程中,第二斜块与第一斜块上的锐角端相互接触,两者相对接触,从而第二斜块顺着第一斜块上的导圆角58向下移动,在移动的过程中,套管将向下移动,并且穿过第一斜块,随后第二斜块将在第六腔体内转动,从而完成螺旋搅拌头28的下降过程,当螺旋搅拌头向下移动的时候,将推动滑块92向下移动,此时旋杆98将推动封板97在第三滑槽96内移动,从而使得封板将出料通槽95封闭,此时则为封闭状态,将物料倒入其中进行搅拌,在第一电机的继续转动过程中,传动杆的转动带动外搅拌杆23进行转动,传动杆的转速快于外搅拌杆的转速,且传动杆与搅拌杆之间的转动方向相反,通过底部的旋转搅拌头带起涡旋,从而是内部形成一个螺旋状的涡流,随后在其反向转动的叶片36的冲击下使物料之间形成较大的冲击,通过第一电机的转动,从而通过第一齿轮56与齿条55之间的啮合从而带动挡板52进行移动,将流道的入口露出,从而使物料从流道312进入集料槽311内,即通过挡板的移动,即可完成对于投料腔内添加剂种类的更换,在搅拌开始前,由于料腔内的挤压块381的重力,从而将推动料腔内的添加剂,顺着流道通过第一单向阀313进入各个转环对应的集料槽内,并最终在投料腔37内堆积,即投放了一定量的添加剂,在搅拌的过程中,由于液体的粘稠度不断的增加,此时叶片受到的力将不断增加,在受力不断增加的过程中,叶片将带动搅拌杆使转环33在第二腔体31内转动,当转环进行转动的同时,此时固连于所述第二腔体侧壁上的挤压片63将在第四腔体内进行相对的移动,从而对第四腔体61内的空气进行挤压,投料腔内的移动块在空气的推动下向外送出,在移动块移动的过程中将挤压挡片将挤压投料腔内的溶液向外移动,当叶片受到液体的冲击时,第一挤压斜面74受到的冲击将会带动叶片进行转动,绕着搅拌杆进行转动的叶片最终将在嵌口76与第一限位块77之间的接触下最终处于一定角度,即为张开的状态,此时叶片倾斜,将与物料进行了良好的切割搅拌,在叶片转动的过程中,此时设置在搅拌腔侧壁上的出料槽71失去了叶片的遮挡,露出,从而开启了出料槽,此时翻板72失去了叶片的阻挡,即可进行翻转,并在移动块提供的动力下,翻板进行翻转,添加剂从投料腔内送出,从而实现了添加剂直接在物料当中投放的方法,有效缩短了工作时间,提高了工作效率,当需要排料时,此时第一电机反向转动,螺旋搅拌头向上移动,并且反向转动,从而加快了物料的排放,同时当螺旋搅拌头上升的过程中,下方的出料通槽打开,便于物料的移动,重复上述步骤。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种具有防飞溅结构的洗面奶搅拌装置

- 一种洗面奶生产用原料混合搅拌装置