混凝土自动浇筑装置和协同施工设备

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及建筑施工领域,特别是涉及混凝土自动浇筑装置和协同施工设备。

背景技术

随着社会经济的快速发展,土地资源利用率不断提高,国家对超高层建筑行业的投入不断加强,超高层建筑数量也会越来越多。我国超高层建筑建造平台主要包括脚手架平台、滑模平台、爬模平台以及顶模平台,伴随着建筑业的不断发展,各个施工企业也在不断升级自己的施工装备,朝着低成本、高性能、安全系数高、自动化程度高、减少人员数量的目标努力。

发展最早的施工平台体系为脚手架,脚手架平台虽然成本低廉,但可靠性及自动化程度低、施工风险大,每年因脚手架坍塌的伤亡事故比较多。滑模施工在钢筋制作、混凝土浇筑、模板滑升等工序方面需平行施工,其施工质量、进度对混凝土的早期强度、作业人员素质、施工机具、砼的搅拌和运输能力、备用电源等方面的要求较高,需配置专门的机具、人员24小时进行现场配合,平行投入量集中。滑模施工适用于等截面及两个短面收缩的墩形,对于四面收缩及圆柱形桥墩不能实施。爬模施工投入比较大,施工进度比较缓慢,而且在施工期和养护期不便对混凝土结构进行保温与蒸汽养护。顶模平台成本巨大,前期投入巨大,不适合资金紧张的项目使用。顶模施工竖向结构与水平层数不能相差太大,塔吊顶升制约顶模顶升,且混凝土浇筑时噪音大,混凝土浆料随风飘落,影响周围居民生活。并且,现阶段混凝土的自动浇筑无法实现,不利于建筑领域智能化的发展。

国家、社会、政府对于建筑业的高标准要求,国内建筑企业不断更新改造自己的造楼施工平台,立志朝着施工无人化、自动化方向发展。在脏、乱、差施工环境下,大力减少施工人员数量,提高人民生活幸福指数,保障人民生命安全。

发明内容

基于此,有必要针对提供一种能够实现混凝土自动浇筑,进而提高建筑领域智能化的混凝土自动浇筑装置以及协同施工设备。

一种混凝土自动浇筑装置,包括:

顶层平台,包括相对设置的第一表面和第二表面;

导向部,设置于所述第一表面;

注料部,包括本体和注料喷头,所述注料喷头与所述本体连接,所述本体包括运行车和转动件,所述运行车设置于所述导向部并能够沿所述导向部移动,所述转动件与所述运行车和所述注料喷头连接。

上述混凝土自动浇筑装置在应用时,当混凝土模板安装完成后,将运行车设置于导向部上,注料喷头与混凝土泵送管道连接,通过转动件将注料喷头转动至预设位置,使运行车沿着导向部来回移动,进而完成混凝土的自动浇筑。上述混凝土自动浇筑装置可以实现混凝土浆料的自动浇筑,有利于节约人力成本,提高施工效率以及建筑领域的智能化。

上述混凝土自动浇筑装置能够应用于协同施工设备,该协同施工设备包括:

支撑平台,包括第一底板和至少两个第一支撑部,所述第一支撑部能够伸出或缩入所述第一底板;

至少四根支撑柱,所述支撑柱垂直连接于所述第一底板;

施工平台,套设于所述支撑柱外,所述施工平台位于所述支撑平台上方并与所述支撑平台平行,所述施工平台包括第二底板和至少两个第二支撑部,所述第二支撑部能够伸出或缩入所述第二底板;

驱动部,设置于所述支撑柱,所述驱动部一端与所述第二底板连接,另一端与所述支撑柱连接并能够沿所述支撑柱移动;

所述顶层平台位于所述施工平台的上方并与所述施工平台平行,所述顶层平台通过简架柱与所述施工平台连接。

上述协同施工设备在应用时,支撑平台搁置,施工平台在驱动部的作用下沿着支撑柱以支撑平台为底座进行爬升,施工平台爬升到位后进入搁置状态,然后,支撑平台在驱动部的作用下进行回提,支撑平台提升高度到达预设位置后进入搁置状态,最终将与施工平台连接的顶层平台提升至预设位置,然后,启动注料部,使其沿着顶层平台上的导向部移动,完成混凝土浇筑。上述协同施工设备施工效率高、自动化程度高、系统功能模块化显著。并且,施工平台与支撑平台交替式爬升的原理简单、操作方法容易掌握,方便施工工人掌握。此外,上述协同施工设备实现了爬升系统与混凝土浇筑系统的一体化,替代了传统的人工浇筑方法,大幅度提高了混凝土浇筑的自动化程度。上述协同施工设备的施工方法操作方便、施工简单,适于推广应用。

附图说明

图1为一实施例的混凝土自动浇筑装置的俯视图;

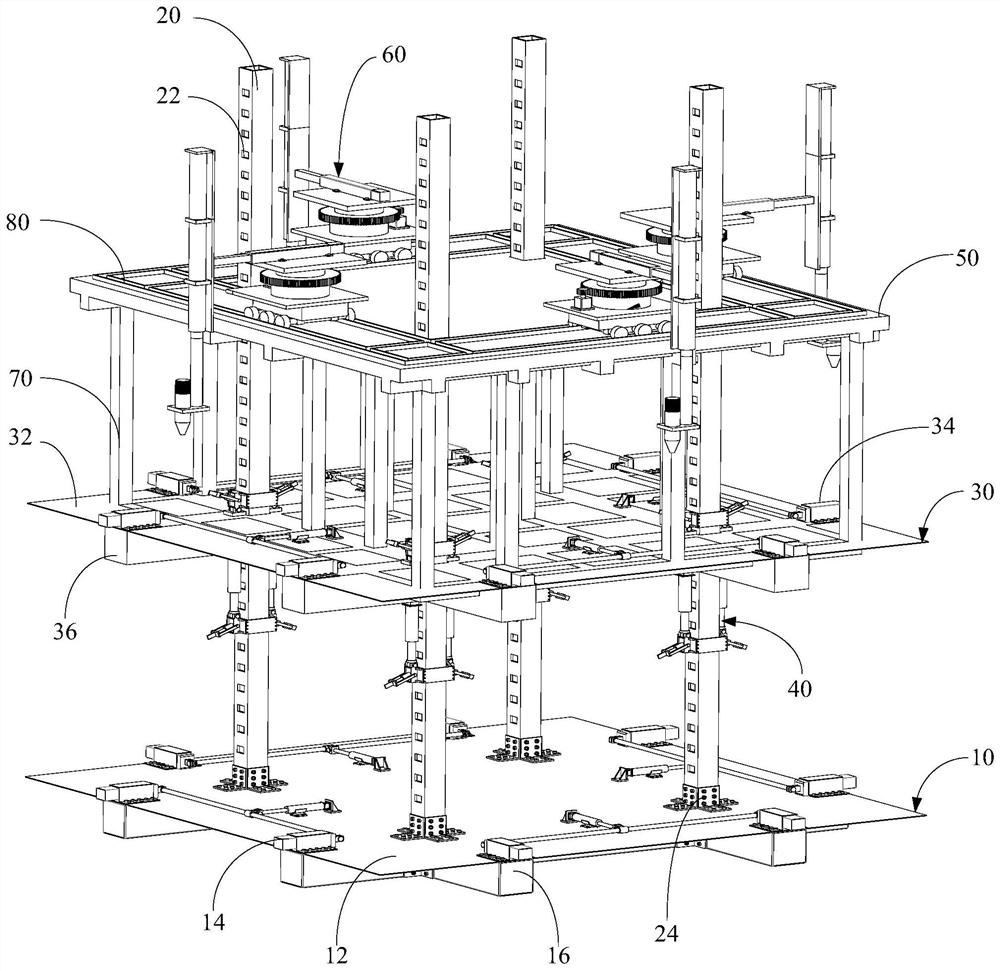

图2为图1所示的混凝土自动浇筑装置的注料部的结构示意图;协同施工设图3为一实施例的协同施工设备的结构示意图;

图4为图3所示的协同施工设备的正视图;

图5为图3所示的协同施工设备的右视图;

图6为一实施例的协同施工设备的支撑平台的结构示意图;

图7为一实施例的协同施工设备的支撑平台的俯视图;

图8为一实施例的协同施工设备的第一支撑部的结构示意图;

图9为一实施例的协同施工设备的施工平台的俯视图;

图10为一实施例的协同施工设备的驱动部的结构示意图;

图11为一实施例的协同施工设备的部分结构示意图;

图12为一实施例的协同施工设备的施工过程的立体图;

图13为一实施例的协同施工设备的施工过程的正视图;

图14为一实施例的协同施工设备的施工过程的前剖视图;

图15为一实施例的协同施工设备的施工过程的右剖视图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

本发明的协同施工设备将超高层建筑爬升平台与混凝土浇筑设备集成一体,实现了超高层建筑现浇混凝土施工工艺的自动化,也实现了超高层建筑施工平台自动爬升及搁置,大力提高了超高层建筑的建造工业化水平。以下将结合附图对本发明的协同施工设备进行详细说明。

如图1和图2所示,一实施例的混凝土自动浇筑装置包括顶层平台50、导向部80和注料部60,顶层平台50包括相对设置的第一表面和第二表面,导向部80设置于第一表面,注料部60包括本体62和注料喷头64,注料喷头64与本体62连接,本体62包括运行车620和转动件622,运行车620设置于导向部80并能够沿导向部80移动,转动件622与运行车620和注料喷头64连接。

上述混凝土自动浇筑装置在应用时,当混凝土模板安装完成后,将运行车620设置于导向部80上,注料喷头64与混凝土泵送管道连接,通过转动件622将注料喷头64转动至预设位置,使运行车620沿着导向部80来回移动,进而完成混凝土的自动浇筑。上述混凝土自动浇筑装置可以实现混凝土浆料的自动浇筑,有利于节约人力成本,提高施工效率以及建筑领域的智能化。

顶层平台50为导向部80和注料部60的安装提供支撑,如图1所示,顶层平台50包括相对设置的第一表面和第二表面,其中,第一表面为顶层平台50的上表面,第二表面为顶层平台50的下表面。在本实施例中,顶层平台50由钢板制成。

请继续参阅图1和图2,导向部80设置于顶层平台50的第一表面,注料部60设置于导向部80并能够沿导向部80移动。当混凝土模板安装完毕后,开启注料部60,注料部60沿着导向部80移动,进而完成混凝土的自动浇筑。

在本实施例中,导向部80包括导轨82,导轨82沿顶层平台50的第一表面的周长设置。注料部60能够通过导轨82沿着顶层平台50的周长移动,进而实现混凝土的均匀浇筑。更进一步地,在本实施例中,顶层平台50呈矩形,导轨82的数量为4条,每条导轨82上均设有注料部60,注料部60在移动驱动件的作用下沿导轨82移动。导轨82设置在顶层平台50远离施工平台30的表面,即,顶层平台50的上表面,顶层平台50的上表面的形状为矩形,在其长度方向和宽度方向均设有导轨82,并且,每条导轨82上均设有注料部60,即,在顶层平台50设有4个注料部60,四个注料部60可以同时作业,有利于提高施工效率。需要说明的是,导轨82可以采用本领域内常用的导向装置,例如,每条导轨82可以由两条相互平行的槽钢制成。

请参阅图1和图2,注料部60包括本体62和注料喷头64,注料喷头64与本体62连接,本体62包括运行车620和转动件622,运行车620设置于导轨82,转动件622与运行车620和注料喷头64连接。注料喷头64用于混凝土浆料的喷射,在施工过程中可以连通混凝土浆料泵送系统。转动件622用于旋转注料喷头64。例如,当不需要进行浇筑施工时或者浇筑施工完成后,通过转动件622将注料喷头64转入顶层平台50内,以避免对其它施工流程造成阻碍。当顶层平台50到达预设位置,进入混凝土浇筑的步骤时,通过转动件622将注料喷头64转到顶层平台50外,以进入混凝土浇筑工序。注料喷头64在运行车620的带动下,可以运动至混凝土模板的不同位置,以完成混凝土浇注。

在本实施例中,运行车620包括承载板和滚轮,滚轮位于承载板下方并与承载板连接。滚轮的数量为4个,四个滚轮分成两列,平行设置于承重板下方,两列滚轮之间的距离与导轨82间的距离相匹配。承载板用于承载转动件622,在本实施例中,承载板为钢板。此外,注料喷头64的结构采用本领域常用的混凝土浇筑喷头,此处不做限定。

更进一步地,如图2所示,在本实施例中,转动件622包括转动轴承624、齿轮驱动电机626和转动齿轮628,转动轴承624与转动齿轮628连接并设置于运行车620,转动齿轮628与齿轮电机和注料喷头64连接。如图2所示,运行车620的上部设有齿轮驱动电机626和转动轴承624,转动齿轮628套设于转动轴承624外,齿轮驱动电机626与转动齿轮628连接,转动轴承624的顶部设有安装面板625,以用于连接注料喷头64。当齿轮驱动电机626启动时,驱动转动齿轮628转动,从而带动与转动齿轮628同轴的转动轴承624转动,使得安装面板625也随之转动,最终带动注料喷头64转动,实现注料喷头64转入顶层平台50内或转出顶层平台50外。

请继续参阅图2,在本实施例中,注料部60还包括横向伸缩件66和纵向伸缩件68,横向伸缩件66与本体62连接,纵向伸缩件68与横向伸缩件66和注料喷头64连接。横向伸缩件66可以调整注料喷头64伸出顶层平台50的长度,纵向伸缩件68可以调整注料喷头64的高度,通过横向伸缩件66和纵向伸缩件68可以使得注料喷头64准确地到达待浇筑的位置,保证施工质量。在本实施例中,横向伸缩件66为横向伸缩缸,纵向伸缩件68为纵向伸缩缸。具体地,横向伸缩缸固定设置于安装面板625,且横向伸缩缸的前端连接纵向伸缩缸底座,纵向伸缩缸固定安装于纵向伸缩缸底座。注料喷头64设置于纵向伸缩缸伸缩杆端部的一侧,并通过连接钣金件与纵向伸缩缸固定。

如上所述,注料部60能够在移动驱动件的作用下沿导轨82移动。在本实施例中,移动驱动件包括齿轮箱和伺服电机,伺服电机与齿轮箱连接,齿轮箱与运行车620连接,导轨82上设有限位开关传感器。伺服电机启动,驱动齿轮箱转动,进而带动运行车620在导轨82上移动,并通过限位开关传感器控制运行车620的启停。在本实施例中,每条轨道上均设有注料部60,每个注料部60均设有控制器,控制器与伺服电机和限位开关传感器连接,进而实现运行车620的自动控制,提高混凝土自动浇筑的智能化。

上述混凝土自动浇筑能够与爬升模架系统结合构成协同施工设备,实现爬升系统和混凝土浇筑系统的一体化,以下将结合附图对协同施工设备进行介绍。

如图3-6所示,一实施例的协同施工设备包括支撑平台10、支撑柱20、施工平台30、驱动部40、顶层平台50和注料部60,支撑平台10包括第一底板12和至少两个第一支撑部14,第一支撑部14能够伸出或缩入第一底板12,至少四根支撑柱20垂直连接于第一底板12,施工平台30套设于支撑柱20外,施工平台30位于支撑平台10的上方并与支撑平台10平行,施工平台30包括第二底板32和至少两个第二支撑部34,第二支撑部34能够伸出或缩入第二底板32,驱动部40设置于支撑柱20,一端与第二底板32连接,另一端与支撑柱20连接并能够沿支撑柱20移动;顶层平台50位于施工平台30的上方并与施工平台30平行,顶层平台50通过简柱架70与施工平台30连接,顶层平台50远离施工平台30的表面设有导向部80;注料部60设置于导向部80并能够沿导向部80移动。

上述协同施工设备在应用时,支撑平台10搁置,施工平台30在驱动部40的作用下沿着支撑柱20以支撑平台10为底座进行爬升,施工平台30爬升到位后进入搁置状态,然后,支撑平台10在驱动部40的作用下进行回提,支撑平台10提升高度到达预设位置后进入搁置状态,最终将与施工平台30连接的顶层平台50提升至预设位置,然后,启动注料部60,使其沿着顶层平台50上的导向部80移动,完成混凝土浇筑。上述协同施工设备施工效率高、自动化程度高、系统功能模块化显著。并且,施工平台30与支撑平台10交替式爬升的原理简单、操作方法容易掌握,方便施工工人掌握。此外,上述协同施工设备实现了爬升系统与混凝土浇筑系统的一体化,替代了传统的人工浇筑方法,大幅度提高了混凝土浇筑的自动化程度。

在实际使用时,施工平台30和支撑平台10交替爬升,以使得上述爬升模架装置1可以根据工程进度爬升至不同的高度,进而使得上述爬升模架装置1能够适用于超高层建筑。在施工时,支撑平台10的第一支撑部14位于混凝土剪力墙内,施工平台30的第二支撑部34伸出混凝土剪力墙2,随着工程的推进,支撑平台10和施工平台30可以沿着支撑柱20交替爬升,从而适应于混凝土剪力墙2的施工进度。

如图7所示,支撑平台10包括第一底板12和至少两个第一支撑部14。在本实施例中,第一底板12为方形,第一支撑部14的数量为四个,四个第一支撑部14分别位于第一底板12的四条边上,相对两条边上的第一支撑部14沿第一底板12的中心线对称设置。更进一步地,如图8所示,第一支撑部14包括两个第一支撑腿140、两个第一锁腿槽141、第一传动连杆143和第一驱动油缸144,两个第一锁腿槽141平行并且设置于第一底板12的同一条边,两个第一支撑腿140分别设置于两个第一锁腿槽141内并沿第一锁腿槽141移动,第一支撑腿140一端为自由端,另一端穿过第一锁腿槽141与第一传动连杆143转动连接,第一传动连杆143与第一驱动油缸144转动连接,第一驱动油缸144固定于第一底板12。

在第一驱动油缸144的作用下,第一支撑腿140能够沿着第一锁腿槽141移动,进而伸出或缩回第一底板12。当第一支撑腿140伸出时,其能够伸入至混凝土剪力墙2的预留洞口内,从而使支撑平台10进入搁置状态。而当支撑平台10需要爬升时,第一支撑腿140能够在第一驱动油缸144的作用下缩回至第一底板12,从而避免对爬升模架装置1爬升过程的干扰。

具体地,如图8所示,在本实施例中,第一支撑腿140一端为能够伸出第一锁腿槽141的自由端,另一端穿过第一锁腿槽141与第一传动连杆143连接。第一支撑腿140通过第一连接耳145与第一传动连杆143铰接,从而使得第一支撑腿140能够与第一传动连杆143转动连接。两个第一支撑腿140组成一个单元,即,一根第一传动连杆143连接两个第一支撑腿140,两个第一支撑腿140分别连接于第一传动连杆143的两个端部。在第一传动连杆143的中部设置有第一转接头146,第一转接头146一端与第一传动连杆143连接,另一端与第一驱动油缸144的伸缩杆连接。在本实施例中,第一驱动油缸144固定设置于油缸固定支架147,在第一驱动油缸144的下方设置有油缸托架148,油缸托架148固定安装于第一底板12。第一驱动油缸144柱塞杆前端设置的连接头通过销轴连接件与第一转接头146铰接连接。

请继续参阅图8,由于第一锁腿槽141的结构为一个仅前后开口的筒状结构,使得第一支撑腿140的移动在上下左右四个方向均受到约束,仅能前后移动。当上述第一驱动油缸144启动时,带动第一传动连杆143移动,进而带动第一支撑腿140伸出或缩入第一底板12。由于第一底板12上设置有四个第一支撑部14,每个第一支撑部14均包括两个第一支撑腿140,即,在支撑平台10上设有八个第一支撑腿140,当支撑平台10进入搁置状态时,8个第一支撑腿140均伸入混凝土剪力墙2的预留洞口内,8个第一支撑腿140分别从不同的方向伸入至预留洞口内,提高了支撑平台10的稳定性,保证了施工安全。

施工平台30位于支撑平台10的上方并与支撑平台10平行设置,工人可以在施工平台30上开始进行施工作业。如图3和图9所示,施工平台30包括第二底板32和至少两个第二支撑部34。在本实施例中,第二支撑部34的结构与第一支撑部14的结构相同,例如,如图5所示,第二支撑部34也包括两个第二支撑腿340、两个第二锁腿槽341、第二传动连杆343和第二驱动油缸344。第二支撑腿340通过第二连接耳与第二传动连杆343连接,第二传动连杆343的中部设置有第二转接头,第二转接头一端与第二传动连杆343连接,另一端与第二驱动油缸344的柱塞杆连接,具体运动过程与第一支撑部14相同,此处不再赘述。另外,第二底板32的形状与尺寸与第一底板12的形状和尺寸相同,第二支撑部34在第二底板32上的设置位置与第一支撑部14在第一底板12上的设置位置相同,使得与第一支撑腿140匹配的预留洞口也能匹配于第二支撑腿340,有利于提高施工效率。

支撑柱20垂直设置于第一底板12,为施工平台30和支撑平台10的移动提供导向和支撑。如图3和图6所示,在本实施例中,支撑柱20的数量为4个,4个支撑柱20均匀设置于第一底板12,支撑柱20的相对两侧均设有多个固定槽22。具体地,支撑柱20的设置位置大致靠近第一底板12的四个顶角处,并且呈对称式分布,以保证爬升模架装置1在爬升过程中的稳定性。支撑柱20与第一底板12之间的连接方式可以是焊接连接,也可以是固定连接。在本实施例中,支撑柱20通过L型钢板24固定在第一底板12上。如图6所示,每根支撑柱20的相对两侧都开设有固定槽22,以与驱动部40匹配,使得驱动部40能够与支撑柱20连接并沿支撑柱20移动。固定槽22的数量有多个,多个固定槽22均匀开设于支撑柱20的相对两侧并沿支撑柱20的高度方向设置。在本实施例中,每根支撑柱20的标高一致,固定槽22的标高也一致。固定槽22的间距可以根据实际施工情况进行选择,在本实施例中,固定槽的间距为200mm。

驱动部40设置于支撑柱20,一端与承重件36连接,另一端与支撑柱20连接并能够沿支撑柱20移动。驱动部40用于驱动施工平台30和支撑平台10沿支撑柱20移动。如图3和图10所示,在本实施例中,驱动部40包括两个驱动件42和两个下置爬升靴44,下置爬升靴44位于驱动件42的下方,两个驱动件42位于支撑柱20的相对两侧,两个下置爬升靴44位于支撑柱20的相对两侧,驱动件42一端与承重件36连接,另一端与下置爬升靴44连接。两个驱动件42对称分布在支撑柱20的相对两侧,两个下置爬升靴44也分布在支撑柱20的相对两侧,下置爬升靴44能够固定在支撑柱20上,当驱动件42沿支撑柱20移动时,便能够推动承重件36移动,进而推动第二底板32移动,最终带动施工平台30的移动。

更进一步地,在本实施例中,两个下置爬升靴44通过第一连接板440连接,下置爬升靴44靠近支撑柱20的一侧设有第一挡块,第一挡块能够进入或移动固定槽22。第一连接板440的两端分别与两个下置爬升靴44连接,从而将两个下置爬升靴44固定在一起。下置爬升靴44的第一挡块与支撑柱20的固定槽22匹配,能够伸入或移出固定槽22。

请再次参参阅图3和图10,在本实施例中,驱动部40还包括两个上置爬升靴46,上置爬升靴46和下置爬升靴44分别位于驱动件42的相对两端,两个上置爬升靴46分别位于支撑柱20的相对两侧并通过第二连接板460连接,上置爬升靴46与第二底板32连接。上置爬升靴46设置于固定安装底座462上并通过轴销进行固定,固定安装底座462设置在第二底板32上,从而实现将上置爬升靴46与第二底板32连接。两个上置爬升靴46对称设置于支撑柱20的相对两侧并通过第二连接板460连接,使得两个上置爬升靴46能够保持在支撑柱20的两侧。上置爬升靴46靠近支撑柱20的一侧设有第二挡块,第二挡块能够伸入或移出固定槽22。下置爬升靴44和上置爬升靴46分别通过第一连接板440和第二连接板460进行固定,保证下置爬升靴44和上置爬升靴46始终贴附于支撑柱20的两侧,防止下置爬升靴44和上置爬升靴46的第一挡块或第二挡块脱离支撑柱20的固定槽22的约束而出现平台坠落施工。另外,需要说明的是,上置爬升靴46和下置爬升靴44均为本领域常见的爬升靴,其具有换向功能,通过转动扳手,可以调节第一挡块或第二挡块进入或移出固定槽22。具体地,在本实施例中,驱动件42为顶升油缸,顶升油缸的底座安装于承重件36,其伸缩杆的端部连接下置爬升靴44。

当施工平台30和支撑平台10均进入搁置状态以后,与施工平台30连接的顶层平台50也到达预设位置,此时便可进入作业状态,开展钢筋绑扎、支模板、混凝土浇筑等施工步骤。如图1、图3和图11所示,顶层平台50位于施工平台30的上方并与施工平台30平行,顶层平台50通过简柱架70与施工平台30连接。上述协同施工设备从下至少依次包括支撑平台10、施工平台30和顶层平台50,支撑柱20与支撑平台10垂直连接,施工平台30和顶层平台50上均设有预留穿孔300,以便支撑柱20的穿入。其中,施工平台30通过驱动部40沿支撑柱20爬升,在施工平台30与顶层平台50之间设有简柱架70,简柱架70垂直连接于施工平台30和顶层平台50,使得施工平台30在上升的过程中能够带动顶层平台50随之上升。在本实施例中,简柱架70的数量为多根,分别沿施工平台30周长设置。当顶层平台50上升至预设位置时,便可以安装混凝土模板,进行混凝土的浇筑。

以下将对上述协同施工设备的施工方法进行说明。

如图12-15所示,一实施例的协同施工设备的施工方法包括以下步骤:

步骤S100,将所述支撑平台10的第一支撑部14以及所述施工平台30的第二支撑部34搁置于混凝土剪力墙2上的预留洞口内。具体地,第一支撑部14的第一支撑腿140伸入至预留洞口内,可以为支撑平台10的顶升提供支撑作用。第二支撑部34的第二支撑腿340伸入至预留洞口内,可以防止施工平台30的意外坠落。

步骤S102,启动所述驱动部40,驱动所述施工平台30上升第一距离,所述施工平台30临时悬停。施工平台30的先提升一段距离,保证第二支撑部34抬起一段高度,可以使得第二支撑腿340正常伸出混凝土剪力墙2的预留洞口内。

步骤S104,将所述第二支撑部34缩回至所述施工平台30内,所述施工平台30在所述驱动部40的作用下沿所述支撑柱20爬升,直至所述施工平台30爬升至预设高度。

步骤S106,将所述第二支撑部34伸入至混凝土剪力墙2上的预留洞口内,启动所述驱动部40,驱动所述支撑平台10上升第二距离。驱动部40沿支撑柱20移动并能够与支撑柱20连接,使得驱动部40可以带动支撑柱20提升,进而实现支撑平台10的提升。

步骤S108,将所述第一支撑部14缩回至所述支撑平台10内,所述支撑平台10在所述驱动部40的作用下随着所述支撑柱20爬升,直至所述支撑平台10爬升至指定高度。

步骤S110,将所述第一支撑部14伸入至混凝土剪力墙2上的预留洞口内,准备进入施工阶段。当施工平台30和支撑平台10均进入搁置状态后,工人开设在施工平台30进行施工作业。

步骤S120,安装混凝土模板4,进行混凝土浇筑施工。

步骤S130,启动注料部60,使其沿导向部80移动,完成混凝土浇筑。

以下将对上述协同施工设备的爬升过程和混凝土浇筑进行具体说明。

当施工人员在进行常规建筑施工作业时,支撑平台10的第一支撑腿140和施工平台30的第二支撑腿340均搁置在混凝土剪力墙2的预留洞口内。当建筑楼梯结构的当前层施工流程完毕后,爬升模架装置1开始进行爬升。在检查爬升模架装置1所有工况良好无误后,爬升模架装置1开始进行爬升。

驱动件42启动,顶升油缸的柱塞杆开始伸出,下置爬升靴44的第一挡块进入支撑柱20的固定槽22内进行支撑,下置爬升靴44的位置不变,油缸顶升的过程中,推动承重件36向上移动,进而使得与承重件36相连的施工平台30向上移动,此时,上置爬升靴46在施工平台30的带动下也向上移动。当施工平台30提升5cm后,驱动件42停止顶升,施工平台30临时悬停。此步骤为施工平台30的预提升,由于混凝土剪力墙2预留洞口的高度大于第二支撑腿340的高度,在实际施工时,第二支撑腿340抬高离开预留洞口的下壁,使得第二支撑腿340无障碍缩回。在预提升时可以设置驱动件的提升压力为10t,其中,预提升的压力小于实际提升压力。

当施工平台30临时悬停后,施工平台30的第二支撑部34开始工作,启动支撑油缸动力源—液压泵站,准备第二驱动油缸344回油,第二驱动油缸344的柱塞杆回缩并联动第二支撑腿340缩回,当所有的第二支撑腿340缩回到第二底板32时,第二驱动油缸344停止工作。当施工平台30的四个第二支撑腿340全部缩回至第二锁腿槽341后,进入施工平台30的正式爬升工序。

下置爬升靴44的第一挡块进入支撑柱20的固定槽22内,第一挡块支撑在固定槽22的内底面。作为驱动件42的顶升油缸设定伸出行程,当顶升油缸伸出量程达到设定值后,顶升油缸自动停止伸出。然后,顶升油缸进行回油操作,油缸柱塞开始回缩,此时,下置爬升靴44的扳手位置斜向下,第一挡块移出支撑柱20的固定槽22,下置爬升靴44随着顶升油缸的柱塞杆开始回缩,即,下置爬升靴44沿着支撑柱20向上移动。在下置爬升靴44上升的过程中,上置爬升靴46的第二挡块位于支撑柱20的固定槽22内,承担施工平台30的荷载。当顶升油缸的回缩行程达到设定值后,顶升油缸的柱塞杆归位,重新进行下个循环的顶升操作。一般情况下,施工平台30的爬升高度为4m左右,顶升油缸需要进行伸缩油缸操作10个循环,在顶升油缸伸缸操作时,下置爬升靴44的第一挡块位于支撑柱20的固定槽22内,负责支撑施工平台30的全部重量。上置爬升靴46可以防止施工平台30的突然降落,当下置爬升靴44不受力时,例如下置爬升靴44跟随顶升油缸的柱塞杆回缩而沿着支撑柱20提升时,上置爬升靴46的第二挡块位于支撑柱20的固定槽22内,负责支撑施工平台30的全部重量。

当施工平台30爬升到预设的高度时,保证施工平台30上的第二支撑腿340能够伸进混凝土剪力墙2的预留洞口内。此时,命令施工平台30停止爬升,顶升油缸停止伸缩。

接下来,施工平台30的第二支撑部34的液压泵站启动,第二驱动油缸344准备进油,油缸的柱塞杆伸出,带动第二传动连杆343运动,使第二支撑腿340伸出第二锁腿槽341进而进入混凝土剪力墙2的预留洞口内,经检查所有的第二支撑腿340均进入预留洞口内后,第二驱动油缸144停止工作。施工平台30准备下降操作,使施工平台30的第二支撑腿340搁置在混凝土剪力墙2的预留洞口的底面。顶升油缸准备进行回油操作,顶升油缸的柱塞杆缩回,施工平台30开始慢速下降,当施工平台30的第二支撑腿340安全搁置后,开始准备对支撑平台10进行提升操作。此处的步骤是保证施工平台30第二支撑腿340搁置在混凝土剪力墙2的预留洞口的底部,由于预留洞口的高度会大于相应的第二支撑腿340的高度,因此,第二支撑腿340在预留洞口内可能会存在悬空的情况下,此时,先将施工平台30下降一定的距离,可以使得第二支撑腿340能够搁置在预留洞口的底部,提高施工的平稳性和安全性。

当施工平台30的第二支撑腿340安全搁置后,开始准备对支撑平台10进行提升操作。支撑平台10的提升也包括预提升和正式提升,具体如下:

将上置爬升靴46和下置爬升靴44的扳手进行换向,此时下置爬升靴44的第一挡块进入支撑柱20的固定槽22内,第一挡块抵触固定槽22的上表面,为支撑平台10的顶升提供支撑作用力,上置爬升靴46的第二挡块进入支撑柱20的固定槽22内以防止支撑平台10意外坠落。顶升油缸进行回油操作,顶升油缸的柱塞杆回缩,与柱塞杆的下部连接的下置爬升靴44提升,下置爬升靴44的第一挡块进入支撑柱20的固定槽22内,支撑柱20在下置爬升靴44的顶升下实现回提。当支撑平台10提升高度为5cm,第一支撑腿140底面完全脱离混凝土剪力墙2的预留洞口时,准备支撑平台10的第一支撑腿140全部缩回至第一底板12内。第一支撑部14的液压泵站启动,第一驱动油缸144进行回油操作,油缸柱塞缩回,带动第一传动连杆143移动,进而使得第一支撑腿140沿着第一锁腿槽141移动并缩回第一底板12内。当第一支撑腿140完全缩回第一底板12内以后,第一驱动油缸144停止工作,支撑平台10进入正式提升阶段。

设置顶升油缸的回缩位移,使油缸回缩至初始位置,然后进行顶升油缸的伸出操作。当顶升油缸进行伸杆操作时,上置爬升靴46的第二挡块位于支撑柱20的固定槽22内,起到支撑施工平台30的作用。下置爬升靴44随着顶升油缸的柱塞杆伸出沿着支撑柱20下降。顶升油缸伸出到位后准备进行缩杆操作,下置爬升靴44的第一挡块进入支撑柱20的固定槽22内。当顶升油缸的柱塞杆回缩时,下置爬升靴44的第一挡块带动支撑柱20向上移动,进而带动支撑平台10向上移动。经过十多次的回油—进油(即,缩杆、伸杆)操作流程后,支撑平台10提升到指定高度,顶升油缸停止工作。此时,支撑平台10的第一支撑腿140底面标高略微高于混凝土剪力墙2的预留洞口的底面标高,开始第一支撑腿140伸出的准备工作。第一支撑部14的液压泵站启动,第一驱动油缸144的柱塞杆伸出,驱动第一支撑腿140进入混凝土剪力墙2的预留洞口内。第一支撑腿140伸出预设长度后,第一驱动油缸144停止工作。

接着,支撑平台10准备降落,保证支撑平台10的第一支撑腿140搁置在混凝土剪力墙2的预留洞口内。由于混凝土剪力墙2的预留洞口的高度大于第一支撑腿140的高度,这使得第一支撑腿140在混凝土剪力墙2的预留洞口中可能存在悬空的状态,即,第一支撑腿140未搁置在预留洞口。因此,将支撑平台10下降预设高度的距离,可以使得第一支撑腿140与预留洞口内部的底面相抵,从而保证支撑平台10的平稳性。具体地,顶升油缸准备伸杆操作,顶升油缸的柱塞杆连接的下置爬升靴44下降,支撑平台10随着下置爬升靴44降落,直至支撑平台10的第一支撑腿140搁置在混凝土剪力墙2的预留洞口内。支撑平台10搁置工作完成后,顶升油缸和动力源液泵站停止工作。

当施工平台30和支撑平台10均进入正常的搁置状态时,顶层平台50也到达预设位置,可以进行混凝土浇筑施工。

先将混凝土模板4安装完毕,然后将混凝土浆料通过泵送管道连接到注料喷头64,启动注料部60的控制器,将运行车620行驶至混凝土模板4浇筑的起点。横向伸缩缸启动,驱动注料喷头64移动到混凝土模板4浇筑的上方,接着启动纵向伸缩缸,调整注料喷头64的竖向位置。待注料喷头64的位置确定后,启动混凝土泵送控制按钮,开始混凝土的浇筑。启动控制器,设置运行车620的运行速度、运行时间。当运行车620从混凝土模板4的注料起点运行至混凝土模板4的注料终点时,会触发限位开关传感器,此时,运行车620开始反向运行,通过不断的往返注料,最终完成整个模板4混凝土的浇筑施工。

待混凝土浇筑完成后,启动纵向伸缩缸,纵向伸缩缸回缩,注料喷头64缓慢提升,横向伸缩缸缩缸,注料喷头64缩回至顶层平台50。启动齿轮驱动电机626,电机主轴低速转动,实现转动齿轮628旋转180度,带动转动轴承624转动,使得安装面板625随之转动,最终带动注料喷头64转动至顶层平台50内。待混凝土注料喷头64转移至协同施工设备的作业车区域后,拆除混凝土泵送管道,清理混凝土注料喷头64,完成施工。

上述协同施工设备施工效率高,自动化程度高、系统功能模块化显著。协同施工设备中的施工平台装备爬升速度较快,支撑体系安全。采用独立的整体式支撑底座结构,支撑平台表现效果稳固、施工装置爬升过程安全有保障。整体式支撑效果、支撑效果标准统一,施工装备爬升同步控制更加准确、更加稳定,提高了施工装置同步爬升的安全。施工平台与支撑平台交替式爬升原理简单,操作过程容易掌握,便于施工人员掌握。上述协同施工设备实现了爬升系统与混凝土浇筑系统一体化,混凝土浇筑自动化程度大大提高,替代了传统的人员施工过程,有利于实现施工过程的智能化。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 混凝土自动浇筑装置和协同施工设备

- 一种用于公路施工的混凝土浇筑模板自动施工方法及配套装置