双曲钢波纹板壳砼组合式拱型公铁立交明洞及其建设方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及土木工程技术领域,具体涉及一种公路与铁路交叉工程(桥梁工程)的双曲钢砼组合式拱型明洞及其建设方法,尤其适用于快速实施普通等级公路与铁路的立体交叉工程以及应急抢险中道路桥梁恢复工程。

背景技术

随着我国社会经济持续快速发展和《交通振兴规划》的逐步实现,做为其支撑保障的公铁两种基本交通方式,其通达深度和广度将会得到进一步的提升,由此在实施过程中必然会出现大量的公铁相互交叉。为保证公铁交叉的安全和各自线路的高效运营,无论是新建还是消除平交道口安全隐患的改建,其交叉方式采用立体交叉型式都是今后建设推进中的必然选择。

如何选取结构安全、施工快速、造价低廉的立体交叉型式,是决定公铁立交建设方案最为关键的因素。目前全国公铁立交主要采用以下三种结构型式,一是公路下穿既有铁路线,一般多采用顶推框构工艺,其工期较长,造价较高,施工期对铁路的运营干扰时间较长,且需配套建设较大的公路排水设施,后期运营成本高。二是公路上跨现有铁路线,目前采用较多的是多孔多梁式桥梁跨越,但其桥梁下部工程及上部梁的生产预制、安装架设等周期都较长,对铁路干扰较大,造价较高。三是目前推广使用的“T”型刚构转体施工法,其桥梁结构安全、跨越施工高效,对已有铁路运营干扰最小,但其结构复杂,造价昂贵,多适用于高速公路和高铁交叉跨越。因此,如何提供一种快速、高效、造价经济的公铁立交型式,有效解决今后大量普通等级的公铁交叉,以及为消除安全隐患取消既有众多的铁路平交道口,将是当前和今后交通振兴和加快发展亟待解决的问题。

发明内容

本发明的目的在于克服上述常用建设方案中存在的缺点,应用复合材料技术,采用一种由双向弯拱型的钢波纹板壳和钢筋砼组合式的拱型明洞构造。

为实现上述目的,本发明所采用的技术方案是:

一种双曲钢波纹板壳砼组合式拱型公铁立交明洞,所述明洞包括设于铁轨线上的拱圈,所述拱圈为由拱圈钢板骨架以及在所述拱圈钢板骨架一侧浇筑砼构成的钢板砼复合受力拱圈结构;

所述拱圈钢板骨架采用多个双曲向弯曲的钢波纹板壳体矩阵排列拼接而成,所述钢波纹板壳体拱起侧拼接有钢筋骨架;所述钢波纹板壳体是由对轧制成型的两侧带有向上延伸的板齿的平面钢波纹板再经二次轧制弯曲使之横向(洞身方向)具有向上弯拱的圆弧拱波,且纵向(拱圈方向)产生与拱圈曲率相同的拱弯变形的板壳体。

进一步的,所述板齿上每隔20~30cm设有连接栓孔,所述连接栓孔用于相邻两榀所述钢波纹板壳体横向拼接时的螺栓连接。

进一步的,所述钢波纹板壳体两端焊接有用于纵向拼接的矩形构造的法兰连接钢板,所述法兰连接钢板的长度与所述钢波纹板壳体的横向底宽相同,所述法兰连接钢板的高度高于所述钢波纹板壳体的高度;所述法兰连接钢板的周边和中部均设有连接栓孔。

进一步的,所述钢波纹板壳体的底面每隔100~200cm的位置上,在两侧板齿间焊接有沿正截面垂直的弦向钢条拉带。

进一步的,所述钢筋骨架为由正截面横向钢筋、正截面竖向钢筋、与拱圈轴向平行的弧形钢筋、以及两端分别沿45°、135°弯起的架立钢筋交叉焊接而形成的三维钢筋骨架网。

更进一步的,所述三维钢筋骨架网内每隔20~30cm设有横穿的弧形连接钢筋,所述弧形连接钢筋与三维钢筋骨架网内的钢筋焊接或绑接,且与所述钢波纹板壳体上表面双面焊接。

进一步的,所述钢波纹板壳体的宽度为1.2~2.5m,长度为4.0~10.0m;所述钢波纹板壳体为厚3.5~10mm的板材和卷材轧制而成的板体;所述钢波纹板壳体在轧制时的平面钢波纹板的波纹波距为100~350mm,波深为50~200mm;所述钢波纹板壳体的板齿的高度为60~120mm。

本发明双曲钢波纹板壳砼组合式拱型公铁立交明洞的构造原理是由双向弯拱的钢波纹板壳做明洞拱圈砼的底板,并在其上焊接有钢筋骨架使二者形成一个可拼装的单元体,由若干这样横截面具有圆弧拱波,纵截面具有与拱圈相同曲率的钢波纹板,与钢筋骨架组合成的单元体经横向和纵向的拼接,在明洞两侧各形成1/2拱圈的钢板拱骨架,然后分别吊装就位到两侧拱座上并吊放转至跨中合拢,使之形成拱型明洞的钢板拱圈骨架。由于该骨架具有较大的整体刚度和抗变形能力,底部的钢波纹板又兼做有底模板作用,今后受力的钢波拱圈骨架又兼做施工时的拱下支撑,故而拱下无需任何支护即可实现拱圈砼的浇筑,达到了无支架施工。

根据上述构造原理,本发明另一方面公开了一种双曲钢波纹板壳砼组合式拱型公铁立交明洞的建设方法,具体包括下述步骤:

1)先期完成对铁轨加固和拱型明洞基础的施工,完成拱座钢筋的埋设和吊装就位的各项准备工作;

2)根据吊装控制能力分别在钢轨两侧完成一榀或多榀的1/2拱圈钢板骨架拼接,并精确稳定地吊放于明洞两桥台拱座基槽内,然后将其向跨中转动吊放完成合拢;

3)对拱顶合拢处的法兰连接钢板用螺栓连接后,重复步骤2),相应增加拼接后对横向板齿的螺栓连接和对板齿的焊接;

4)重复步骤2)、3)直至完成全部拱圈钢筋骨架的吊装合拢和拼接,在吊装控制能力许可的情况下,可采用整幅依次吊装合拢方式完成安装;

5)连焊拼接处接头钢筋,加焊横向和与拱圈同向构造钢筋以加强拱圈钢板骨架的整体刚度;

6)在拱型明洞最外侧两榀板壳单元的板齿上支立洞口侧模板及拱上模板,按照对称原则分幅宽从两侧拱脚至拱顶逐层向上进行砼拱圈的浇筑,并保证振捣密实;

7)在拱圈砼达到规定强度后,即可在形成的复合拱圈结构上进行拱上建筑和两侧挡墙及引道的施工,在完成后续路面工程和交通安全设施后,即可开放公路交通。

进一步的,所述浇注拱圈的砼采用微膨胀砼材料,所述拱上建筑采用轻质流态自密式填料。

相较于现有技术,该构造原理的明洞有以下有益效果:

首先,由于双曲钢波纹板壳在焊接了外侧钢筋骨架后,使其组合截面的刚度大为提高,而经拼接合拢后形成的整体二铰式拱圈钢板骨架更具有了足够的抗压抗弯刚度和抗变形能力,同时双曲钢波纹板壳形成的拱圈底面最大限度地实现了壳体的空间受力,使整个钢板拱圈骨架也同时具有了一定双曲拱受力特点。而拱圈底面的双曲钢波纹板壳既是今后复合砼拱圈的受力底板,现又兼有底模板作用,使之整个钢板拱圈骨架既是今后复合拱圈的主要承力构件现又兼作拱下支撑;故而明洞拱下无需任何支护和模板,只需在洞口两侧板壳的板齿上支设洞口侧模板和拱上外模板,即可进行浇筑拱圈砼的施工,极大地简化了施工工艺,大大减少了对铁路运营的干扰,建设总工期相较日前常用方案可缩短数倍,且造价较低,可节约大量建设资金。

此外,本桥型构造由于双曲钢波纹板壳及焊接钢筋均可实现工厂化、标准化生产,施工现场无需支架即可实现快接拼装钢板拱架,对桥台基础、拱座要求低,并且该结构整体抗变形能力较强,因此本技术方案可在抢险救灾等突发事件中发挥其独特的快捷恢复道路桥梁通行能力,有极大的社会应用价值。

附图说明

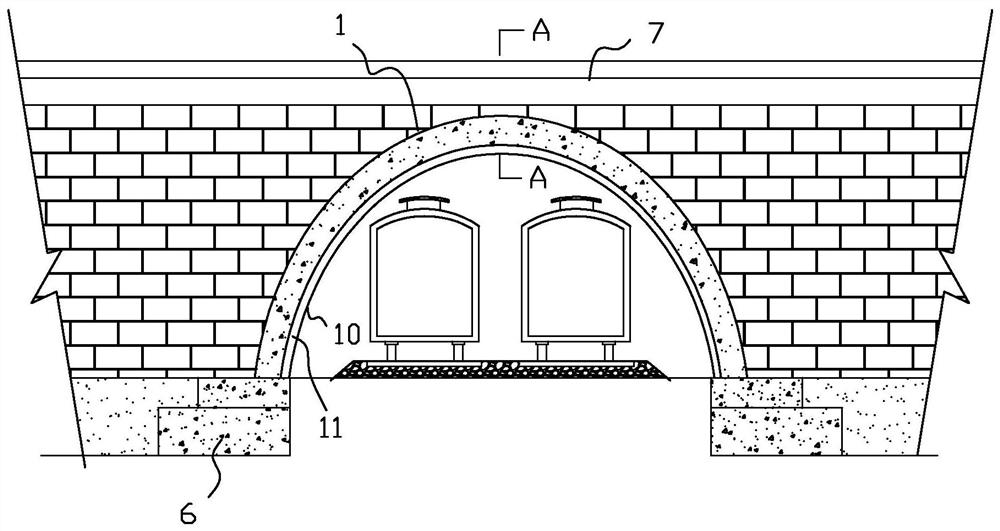

图1为双曲钢波纹板壳砼组合式拱型明洞的结构示意图;

图2为图1跨中截面A-A示意图;

图3为双曲钢波纹板壳体拼装拱圈骨架合拢后示意图;

图4为两侧带板齿的平面钢波纹板示意图;

图5为横向具有圆弧拱波的钢波纹板壳示意图;

图6为具有横纵双向弯曲的钢波纹板壳示意图;

图7为双曲钢波纹板壳底部焊接的弦向钢条拉带示意图;

图8为双曲钢波纹板壳两端焊接的法兰连接钢板示意图;

图9为双曲钢波纹板壳体侧立面示意图;

图10为双曲钢波纹板壳体外侧焊接的钢筋骨架示意图;

图11为图10正截面B-B示意图;

图12为双曲钢波纹板壳架钢拱架吊装合拢示意图;

图13为公铁正交时拱圈钢板骨架平面布置示意图;

图14为公铁斜交时拱圈钢板骨架平面布置示意图。

具体实施方式

下面结合附图和实施例,对本发明双曲钢波纹板壳砼组合式拱型明洞的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

实施例1

图1-2示出了本发明的钢波纹板壳砼组合式拱型公铁立交明洞的一种实施方式。

所述拱型明洞主要包括设于铁轨线上的拱圈1、两侧桥台拱脚基座6、拱上建筑7和两侧引道。所述拱圈1为由拱圈钢板骨架10以及在所述拱圈钢板骨架10一侧浇筑砼11构成的钢板砼复合受力拱圈结构。

所述拱圈钢板骨架10采用多个双曲向弯曲的钢波纹板壳体2矩阵排列拼接而成,见图3;所述钢波纹板壳体2是由对轧制成型的两侧带有向上延伸的板齿20的平面钢波纹板再经二次轧制弯曲使之横向具有向上弯拱的圆弧拱波,且纵向产生与拱圈1曲率相同的拱弯变形的板壳体,见图5、6。所述钢波纹板壳体2拱起侧拼接有钢筋骨架3。

图3示出了多个钢波纹板壳体2经纵横矩阵式拼接形成各半侧1/2拱圈在跨中完成合拢形成的完整拱圈钢板骨架效果图,图中未示出钢波纹板壳体2外侧焊接的钢筋骨架。

图4-9示出了双曲钢波纹板壳架的整体加工过程。

图4示出了所述钢波纹板壳体2首先按设计轧制为两侧带有向上延伸的板齿20的平面钢波纹板。此时所述平面钢波纹板的波纹波距为100~350mm,波深为50~200mm,板齿20的高度为60~120mm,板厚为3.5~10mm。

图5示出了所述钢波纹板壳体2加工第二环节,按设计要求的板壳体宽度(圆弧的弦长)和高度(矢高),对其平面钢波纹板沿横向向上弯拱轧制,使之产生符合设计矢高和弦长的圆弧拱波。

图6示出了所述钢波纹板壳体2加工的第三个环节,将具有横向圆弧拱波的板壳体沿纵向弯曲轧制,使之曲率与设计明洞拱圈曲率相同,至此一个钢波纹板壳体2完成了弯曲轧制的全过程。弯曲轧制完成后,所述钢波纹板壳体2的宽度为1.2~2.5m,长度为4.0~10.0m。

在上述钢波纹板壳架技术方案基础上的一个方面的改进示例,为进一步实现钢波纹板壳体2的拼接功能,所述钢波纹板壳体2两侧轧制由向外且向上直立的板齿20,见图4-6,所述板齿20上每隔20~30cm设有连接栓孔21,所述连接栓孔21用于相邻两榀所述钢波纹板壳体2横向拼接时的螺栓连接。

在上述技术方案的基础上,一个具体示例中,所述钢波纹板壳体2技术方案进行了下述改进,图7所示,在所述钢波纹板壳体2的底面每隔100~200cm的位置上,在两侧板齿20间焊接有沿正截面垂直的弦向钢条拉带24;该弦向钢条拉带24可加强钢波纹板壳体2的整体刚度和控制其变形。

又一个针对钢波纹板壳体2的具体改进示例,如图8所示,为实现钢波纹板壳体2的纵轴向拼接,所述钢波纹板壳体2两端焊接有矩形构造的法兰连接钢板22,所述法兰连接钢板22的长度与所述钢波纹板壳体2的横向底宽相同,所述法兰连接钢板22的高度高于所述钢波纹板壳体2的高度;所述法兰连接钢板22的周边和中部均设有连接栓孔23。

实施例2

在实施例1的基础上,所述钢筋骨架还可进行下述改进。

图10-11示出了所述钢波纹板壳体2外侧焊接的钢筋骨架3,所述钢筋骨架3由板壳体方向的正截面横向钢筋30、正截面竖向钢筋31、与拱圈1曲率相同与钢波纹板壳体2同弧长度的轴向弧形钢筋32及沿两端分别45°、135°弯起的架立钢筋33共同交互焊接组成的三维钢筋网架。该三维钢筋网架内每隔20~30cm另设有一弧形连接钢筋34,该钢筋34横穿截面与所述横向、竖向、轴向及架立钢筋焊接或绑扎,与钢波纹板壳体2顶部双面焊接并保证一定的焊接高度。

本发明所述明洞的实施例为无支架施工法,所述拱圈钢板骨架10的拼接合拢采用多榀拼接后再吊装合拢方式或者整幅一次吊装合拢方式。

其中,所述多榀拼接后再吊装合拢方式具体为:所述钢波纹板壳体2作为明洞拱圈砼的底板,并在其上焊接有钢筋骨架使其二者形成一个可拼装的单元体,由若干这样横截面具有圆弧拱波,纵面具有与拱圈相同曲率的钢波纹板钢筋骨架组合成的单元体经横向和拱轴向的拼接,在明洞两侧各形成1/2拱圈的钢板拱骨架,然后分别吊装就位到两侧拱座上并吊放转至跨中合拢,使之形成拱型明洞的钢板拱圈骨架。下面实施例具体说明本发明明洞的建设方法。

实施例3

本发明公开一种所述双曲钢波纹板壳砼组合式拱型公铁立交明洞的具体建设方法,包括下述步骤:

1)先期完成对铁轨加固和拱型明洞基础的施工,完成拱座钢筋的埋设和吊装就位的各项准备工作;

2)根据吊装控制能力分别在钢轨两侧完成一榀或多榀的1/2拱圈钢板骨架10拼接,并精确稳定地吊放于明洞两桥台拱座基槽6内,然后将其向跨中转动吊放完成合拢,如图12所示;

3)对拱顶合拢处的法兰连接钢板22用螺栓连接后,重复步骤2),相应增加拼接后对横向板齿的螺栓连接和对板齿的焊接;

4)重复步骤2)、3)直至完成全部拱圈钢筋骨架10的吊装合拢和拼接,在吊装控制能力许可的情况下,可采用整幅依次吊装合拢方式完成安装;

5)连焊拼接处接头钢筋,加焊横向和与拱圈1同向构造钢筋以加强拱圈钢板骨架10的整体刚度;

6)按照对称原则分幅宽从两侧拱脚至拱顶逐层向上进行砼拱圈的浇筑,并保证振捣密实(对拱圈钢板骨架10可能发生的收敛变形应提前在预制阶段计算并预留,以保证明洞的净空要求),所述浇注砼宜采用微膨胀砼材料;

7)在拱圈砼达到规定强度后,即可在形成的复合拱圈结构上进行拱上建筑和两侧挡墙及引道的施工,拱上建筑宜采用轻质流态自密式填料,如流态粉煤灰等,在完成后续路面工程和交通安全设施后,即可开放公路交通。

还需要说明的是,本发明所述钢波纹板壳体根据不同公铁立交明洞情况进行设计调整。对于公铁正交的线路,本发明的钢波纹板壳体2均采用正交形式生产和加工,工程实施例按公铁正交形式进行拱圈钢板骨架的拼接安装。对于公铁斜叉的线路,本发明提供了斜交正做解决方案,即安装时仍采用公铁正交形式进行拱圈钢板骨架的拼接安装,但需增加拼接榀架数量,延长拱型明洞长度来满足公铁斜交形式公路宽度的需求。图13示出了公铁正交拱圈钢板骨架平面的布置示意图;图14示出了公铁斜交拱圈钢板骨架平面布置示意图。

本发明的技术方案同样适用于等级公路间的立体交叉及跨越沟渠等水利设施的桥梁工程;进一步扩展适用于多孔拱型桥梁的设计应用。

此外,本发明的拱型明洞由于采用无支架快速拼装施工法,其钢波纹板壳体及焊接钢筋骨架均可在工厂标准化生产,因此上述构造可作为国家抢险救灾的战略储备物质,在应对突发应急事件中可充分发挥其快速恢复道路桥涵通行的作用。

以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

- 双曲钢波纹板壳砼组合式拱型公铁立交明洞及其建设方法

- 双曲钢波纹板壳砼组合式拱型公铁立交明洞