一种电解铝大修渣综合处理装置及处理方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明属于危险废物无害化处置技术领域,具体涉及一种电解铝大修渣综合处理装置及处理方法,用于对电解铝大修渣无害化处置的同时,综合回收利用其中资源。

背景技术

我国是原铝生产大国,电解铝生产中,必须定期对电解槽进行检修,每5~6年需更换电解槽内衬,大修渣是电解槽大修时拆除的废槽衬的统称,其中含有碳质材料、耐火保温材料和氟化物各占其总重的30%左右,此外还有0.2%左右的氰化物盐类。仅2018年我国电解铝企业新产生的大修渣超过100万吨,再加上露天堆放或固定渣场填埋的大修渣,其数量更为庞大。2016年3月30日修订的《国家危险废物名录》中明确将电解铝生产过程中电解槽维修及废弃产生的废渣(即大修渣)定义为危险废物,废物类别: HW48,废物代码: 321-023-48,危险特性T(毒性)。因此,大修渣急需无害化处置及综合利用。

专利CN109332352 A公开一种电解铝大修渣可溶氟的固化方法,利用氢氧化钙、氧化钙、电石渣、脱硫渣将可溶氟固化在渣中,以废治废,但未解决氰污染问题。

专利CN 111517349 A公开一种从铝电解槽大修渣中回收氟化铝的方法,将大修渣酸性浸出得到可溶氟化物溶液,以氢氧化铝转化沉淀为粗氟化铝,从而回收大修渣中的氟,未提及氰污染问题。

专利CN111495923 A公开一种电解铝大修废渣的处理方法,使用次氯酸钙破氰,氯化钙固氟进行无害化处理后填埋,氟资源及碳极材料未能得到有效利用,且无害化处置时氯离子的引入,将产生大量废盐,处理后固废因含氯高无法再次资源化利用。

专利CN107313075 A公开一种铝电解槽废旧筑炉耐火材料堆浸处理方法,将破碎的耐火材料进行氢氧化钠溶液堆浸,以双氧水破氰后,以二氧化碳中和产出碳酸氢钠、碳酸钠和氟化钠的混合物,实现废耐火材料无害化,其产物无法直接利用,且双氧水属于危险化学品,双氧水液体运输可能会存在一定的安全风险。

综上所述,目前国内电解铝大修渣的处理,普遍采用无害化处置方式,综合利用水平较低,造成资源的浪费。尤其是当前各级政府重视无废城市建设及清废行动计划,如何有效地实现电解铝大修渣无害化的同时,如何进行资源化高附加值利用成了科技界及产业界研究的热点和难点。

发明内容

本发明的目的是:提供一种电解铝大修渣综合处理装置及处理方法,在不引入新的杂质的情况下,在解决大修渣无害化处置的同时,最大限度实现资源综合利用,可以得到碳块材料、氟化钠及无害残渣,属于绿色工艺。

本发明是通过如下技术方案实现的:一种电解铝大修渣综合处理装置,其特征在于:所述装置为隔膜电解装置,包括多组单元槽,所述单元槽由阳极和阴极间隔而成,在单元槽内,靠近阳极位置设置有阴离子膜,靠近阴极位置设置有阳离子膜,在阳极、阴离子膜、阳离子膜、阴极之间分别设置有带腔室的隔板,将单元槽从阳极至阴极方向分隔成阳极室、溶液室和阴极室;

各单元槽多组串联、槽间并联,或者各单元槽多组并联、槽间串联。

进一步的:所述阳极采用对阳极液惰性电极;所述隔板为绝缘材质,作为骨架用于隔离电极和离子膜。

一种电解铝大修渣综合处理方法,采用如上述的装置进行,其特征在于:所述方法包括:分拣破碎、湿磨水浸、过滤、隔膜电解步骤:

所述分拣破碎步骤,通过人工分拣将大修渣分成铝渣、碳块、耐火材料,并破碎;

所述湿磨水浸步骤,将破碎后的大修渣加水磨碎至80-200目形成矿浆,固液比为1:2-10,水浸以延长固液接触时间至10-60分钟;

所述隔膜电解步骤,将矿浆过滤后注入溶液室,阴极室、阳极室均为氢氧化钠溶液,电极通电后,滤液中F

进一步的:所述湿磨水浸步骤,将破碎后的大修渣加水磨碎至150-200目形成矿浆,固液比为1:3-5,水浸以延长固液接触时间至20-40分钟。

本发明的优点是:本发明所述方法,可以有效的将大修渣进行分类处理和无害化处置。采用隔膜电解方法,在电化学破氰同时将氟化钠富积,实现铝渣、碳块、耐火材料和氟化钠分别回收利用。

附图说明

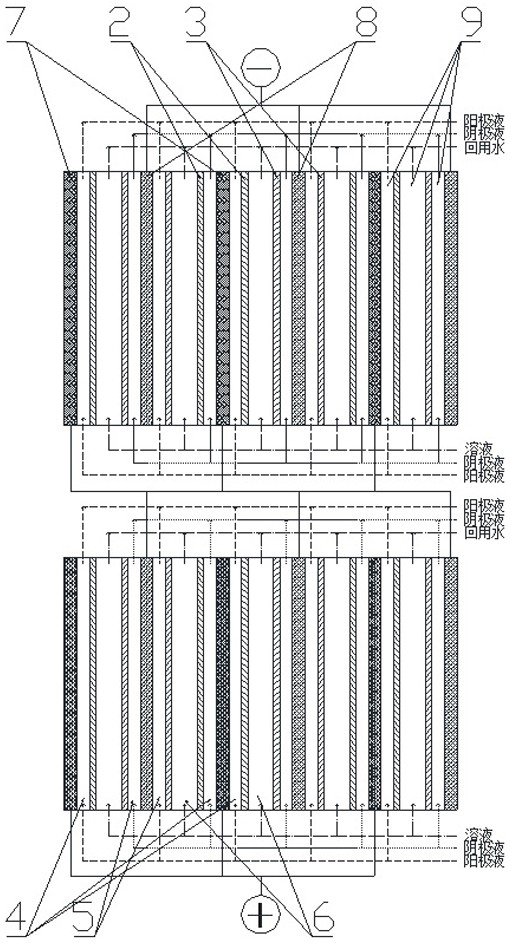

图1为本发明隔膜电解槽内并联结构示意图;

图2为本发明隔膜电解槽内串联结构示意图;

图3为本发明隔膜电解槽内单元槽结构示意图;

图中序号说明:

1为电极、2为阴离子膜、3为阳离子膜、4为阳极室、5为阴极室、6为溶液室、7为阳极、8为阴极、9为隔板。

具体实施方式

如图1-3所示为本发明结构一种电解铝大修渣综合处理装置,所述装置为隔膜电解装置,包括多组单元槽,各单元槽内多组串联、槽间并联,或者单元槽内多组并联、槽间串联。所述单元槽由阳极7和阴极8间隔而成,在单元槽内,靠近阳极位置设置有阴离子膜2,靠近阴极位置设置有阳离子膜3,在阳极、阴离子膜、阳离子膜、阴极之间分别设置有隔板9,隔板及相邻两部分结构之间形成一腔室,各极板、离子膜及隔板将单元槽从阳极至阴极方向分隔成阳极室4、溶液室6和阴极室5,在隔板上设置有进液口和排液口。阳极室4、溶液室6、阴极室5均处于隔板9腔内。在直流电作用下,溶液室6内溶液中阴离子透过阴离子膜2进入阳极室4,在阳极液中富积,易氧化离子会被氧化;溶液室6内溶液中阳离子透过阳离子膜3进入阴极室5,在阴极液中富积,易还原离子会被还原。

优选的:所述阳极采用对阳极液惰性的电极,电解单元槽串联时中间电极为两侧单元槽公用,一侧为阴极,另一侧为阳极。

优选的:所述隔板为绝缘材质,作为骨架(或者框架)用于隔离电极和离子膜,内部通入电导液与电极和离子膜共同构成阳极室、溶液室和阴极室。

优选的:所述阳极室、溶液室和阴极室内阳极液、溶液和阴极液三室溶液分别单独循环。

本发明还公开了一种电解铝大修渣综合处理方法,采用上述的装置进行,所述方法包括:分拣破碎、湿磨水浸、过滤、隔膜电解步骤:

所述分拣破碎步骤,通过人工分拣将大修渣分成铝渣、碳块、耐火材料,并破碎;

所述湿磨水浸步骤,将破碎后的大修渣加水磨碎至80-200目形成矿浆,固液比为1:2-10,水浸以延长固液接触时间至10-60分钟;

所述隔膜电解步骤,将矿浆过滤后注入溶液室,阴极室、阳极室均为氢氧化钠溶液,电极通电后,滤液中F

优选的:所述湿磨水浸步骤,将破碎后的大修渣加水磨碎至150-200目形成矿浆,固液比为1:3-5,水浸以延长固液接触时间至20-40分钟。

下面通过具体实施例对本发明作进一步描述。

实施例1:取-120目废耐火材料(电解铝大修渣)100g,加水500ml,常温机械搅拌30分钟,过滤后水浸液氟化物(以F

实施例2:分拣后碳块破碎过120目筛,取料100g,加水450ml,常温机械搅拌40分钟,过滤后水浸液氟化物(以F

实施例3:每次取-120目废耐火材料100g,加隔膜电解后回用水500ml,常温机械搅拌30分钟,过滤后水浸液经隔膜电解(电解条件同实例1),返回水浸循环使用,隔膜电解时只更换水浸液,阳极液和阴极液连续使用,经4次循环,阳极液F

- 一种电解铝大修渣综合处理装置及处理方法

- 一种钡渣综合处理装置及其处理方法