一种单缸喷油泵体及其制造方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明属于喷油泵制造技术领域,具体属于一种单缸喷油泵体及其制造方法。

背景技术

现有技术中,柴油机用单缸喷油泵,泵体由铁铸造而成,通常铸造方式选用重力浇铸,浇铸完成后,泵体为实芯铁块,外形初具泵体形态,其内部空腔、外部孔道等都需要一步一步的通过车床等设备加工完成;主要包括如下步骤:

钻第一中心孔—粗精车外圆、法兰盘、倒角、车空刀—去毛刺—车出油端(包括钻第二中心孔、钻孔、车端面、倒角、挖空刀、粗精铰、铰台阶、攻丝)—车槽,铰内孔(包括钻第三中心孔、钻孔、铰内孔、平头倒角、切槽)—钻安装孔—锪平面—倒孔角—车进油孔(包括钻第四中心孔、钻孔、平头倒角、攻丝)—钻定位销孔—倒角—铰定位销孔—去定位销毛刺—钻导向沉孔—钻导向销孔—根据各个孔的尺寸分别钻孔(以HT200为例,此处需要钻直径为6的孔、直径为5.5的沉孔,以及直径为2的孔)—钻标牌孔—铣端槽—铣第一平面—铣第二平面—铣槽—去毛刺—磷化。加工过程需要20多道工序,除加工工序较多之外,还存在如下不足之处:

(1)加工车间内,因对铁件进行打磨、钻孔等工序,使得车间内粉尘较多,虽有环保设备,但是环保设备造价较高;再有环保设备运行时,工作情况并不稳定,所以加工车间内的工作环境较差,经常达不到环保要求,对工作人员健康与环境造成一定影响;

(2)整个泵体铸成时,仅仅是外部具有泵体的形状,还需要更加细致的加工,在原料成本与加工成本上较高;具体的,工序繁琐,工程量大,工作效率较低;成型时,耐磨性和硬度控制精度低,偏差较大;还会在铸料过程中产生气孔,缩松,渗透等问题,影响产品使用寿命以及对环境产生污染;

(3)现有技术中的铸铁泵体,工作时间通常在300h左右,而在使用过程中,随着泵体的磨损,会有脱落的金属屑随柴油进入各部件,造成磨损加剧,出油阀座面垫脏,不落座,出现柴油机熄火情况,影响柴油机的性能。

(3)组装柴油泵时,清洗非常困难,企业在投入较为昂贵的设备之后,也难以清洗干净,导致柴油机启动困难,油头卡死等问题。

综上所述,现有技术中的柴油机用单缸喷油泵还存在较多缺陷,亟待解决。

发明内容

本发明提供的一种单缸喷油泵体,以达到降低生产成本,改善工人工作环境,并增加单缸喷油泵使用寿命的目的。

同时,本发明还提供了上述单缸喷油泵体的制造方法。

一种单缸喷油泵体,其特征在于,所述的泵体以铝合金高压铸造而成,铸造完成后,内部形成有装配腔,并在外部形成有法兰,法兰上形成有沉孔;在法兰一侧位置形成有45°进油孔加工位置,并在45°进油孔加工位置一侧形成有排气孔加工位置;45°进油孔加工位置与法兰连接台面为90°进油孔加工位置;在法兰另一侧,形成有大外圆,并在泵体上形成有大端面,在大端面中,开有调节臂运动槽,并在调节臂运动槽端部,形成有端槽。

优选地,所述的铝合金为铝、铜合金。

优选地,所述的铝合金成分,以重量份数计:Cu:1.2-4.0;Mg:0.1-2.9;Fe:0.5-2.0;Zn:3.0-6.0;Mn:0.3-0.5;Si:0.3-0.5;Cr:0.18-0.28;Ti:0.1-0.3余量为Al。

优选地,所述的45°进油孔加工位置与排气孔加工位置中分别形成有内凹锥形槽。

优选地,所述的90°进油孔加工位置为平面。

上述单缸喷油泵体的制造方法,其特征在于,包括如下步骤:

步骤1:将铝合金原料以液体形式浇入模具中,之后高压铸造,脱模;得到泵体初坯;泵体初坯中,装配腔、法兰、45°进油孔加工位置、90°进油孔加工位置、排气孔加工位置与大外圆、大端面、调节臂运动槽、端槽已经形成;

步骤2:在泵体初坯上,装配腔的一端,以车床加工形成内螺纹与台阶面,为出油孔;

步骤3:以车床加工45°进油孔和排气孔或者只加工45°进油孔或只加工90°进油孔,三种情况;

步骤4:铣调节槽,环槽,之后进行钻孔,铰孔;

步骤5:与泵芯安装后进行性能测试。

优选地,所述的性能测试包括有低压与高压试验、供停油试验、预行程试验、滑动性试验。

一种包括有上述喷油泵体的单缸喷油泵,包括有出油阀紧座、防污帽、出油阀弹簧、出油阀垫圈、出油阀偶件、柱塞偶件、柱塞弹簧、弹簧座、滚轮体部件、导向销、卡簧、定位销;其特征在于,在喷油泵体上部装配出油阀紧座,在出油阀紧座上装配有防污帽,且在出油阀紧座内安装有出油阀弹簧与出油阀偶件,在出油阀肩胛处套设有出油阀垫圈;在泵体中还装配有柱塞偶件,在柱塞上套设有柱塞弹簧,且在柱塞弹簧下侧连接弹簧座;在泵体中加工有定位孔,在定位孔中装配有定位销,且在泵体下侧外壁加工孔,装配有导向销,并在导向销上压有卡簧;在泵体的下部装配滚轮体部件。

本发明的有益效果:

(1)因泵体所用原材料为铝合金,其与模具一致性较好,所以在泵体形成初坯后,其尺寸较为精细,公差较小,不需要再对其外形进行加工,节省了加工工序;且在泵体初坯中,其结构中的装配腔、法兰、大外圆、大端面、调节臂运动槽、端槽已经成型,不需要再次加工,与现有技术相比,节省了较多的加工步骤,从而节省人力、物力、时间,提高了生产效率;

(2)本发明中,泵体为铝合金材质,在清洗时较为容易,泵体的清洁度、颗粒度大幅度降低,避免出现柴油机启动困难,油头卡死等情况。

(2)在改善车间工作环境中,因减少了较多的加工步骤,金属碎屑已经不会产生飞扬现象,很大程度改善了车间工作环境,而且采用本发明的生产方法,就无须在车间内再设置要求较高的环保设备。

(3)采用本发明的生产方法,较多的节省了产品成本;现有技术中,泵体初胚为实芯铁块,成本较高,会造成较多的废料,而本申请中,节省原材料,从而节省成本,节省的成本在44-46%之间,同时,还减轻了泵体的重量,从现有技术中的泵体重量0.8公斤,降低到0.16公斤,从而减轻柴油机的重量;而且能够达到使用时的硬度、耐磨等各项要求,在上机进行使用寿命测试时,磨损测试时间超过1000h,远远超过现有技术中的铸铁泵体;再有,本发明结构中,柱塞角度有改变,从而使油量增加,在1000转/200次情况下,进油量由现有技术中的8-12ml增加到12-14ml,从而增大柴油机马力。

附图说明

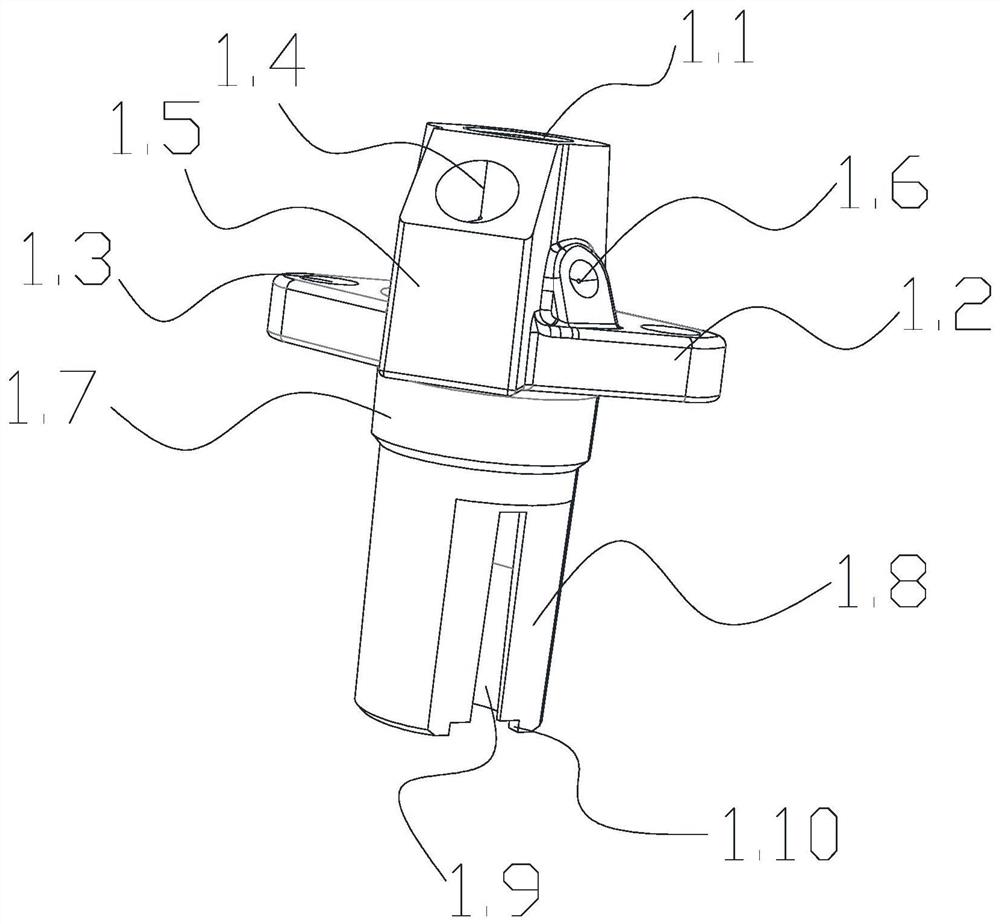

图1为本发明中泵体结构示意图;

图2为本发明中泵体另一视角结构示意图;

图3为本发明中泵体另一视角结构示意图;

图4为本发明中单缸喷油泵结构示意图。

图中:1、泵体;2、出油阀紧座;3、防污帽;4、出油阀弹簧;5、出油阀垫圈;6、出油阀偶件;7、柱塞偶件;8、柱塞弹簧;9、弹簧座;10、滚轮体部件;11、导向销;12、卡簧;13、定位销;

1.1、出油孔;1.2、法兰;1.3、沉孔;1.4、45°进油孔加工位置;1.5、90°进油孔加工位置;1.6、排气孔加工位置;1.7、大外圆;1.8、大端面;1.9、调节臂运动槽;1.10、端槽。

具体实施方式

实施例1

一种单缸喷油泵体,其特征在于,所述的泵体1以铝合金高压铸造而成,所述的铝合金为铝、铜合金;所述的铝合金成分,以重量份数计:

Cu:1.2-4.0;Mg:0.1-2.9;Fe:0.5-2.0;Zn:3.0-6.0;Mn:0.3-0.5;Si:0.3-0.5;Cr:0.18-0.28;Ti:0.1-0.3余量为Al。

铸造完成后,内部形成有装配腔,并在外部形成有法兰1.2,法兰1.2上形成有沉孔1.3;在法兰1.3一侧位置形成有45°进油孔加工位置1.4,并在45°进油孔加工位置1.4一侧形成有排气孔加工位置1.6;45°进油孔加工位置1.4与法兰1.2连接台面为90°进油孔加工位置1.5;在法兰1.2另一侧,形成有大外圆1.7,并在泵体1上形成有大端面1.8,在大端面1.8中,开有调节臂运动槽1.9,并在调节臂运动槽1.9端部,形成有端槽1.10。

实施例2

上述单缸喷油泵体的制造方法,其特征在于,包括如下步骤:

步骤1:将铝合金原料以液体形式浇入模具中,之后高压铸造,脱模;得到泵体1初坯;泵体1初坯中,装配腔、法兰1.2、45°进油孔加工位置1.4、90°进油孔加工位置1.5、排气孔加工位置1.6与大外圆1.7、大端面1.8、调节臂运动槽1.9、端槽1.10已经形成;

步骤2:在泵体1初坯上,装配腔的一端,以车床加工形成内螺纹与台阶面,为出油孔1.1;

步骤3:以车床加工45°进油孔和排气孔或者只加工45°进油孔与90°进油孔;

步骤4:铣调节槽,环槽,之后进行钻孔,铰孔;

步骤5:与泵芯安装后进行性能测试。

实施例3

一种包括有上述喷油泵体的单缸喷油泵,包括有出油阀紧座2、防污帽3、出油阀弹簧4、出油阀垫圈5、出油阀偶件6、柱塞偶件7、柱塞弹簧8、弹簧座9、滚轮体部件10、导向销11、卡簧12、定位销13;其特征在于,在喷油泵体上部装配出油阀紧座2,在出油阀紧座2上装配有防污帽3,且在出油阀紧座2内安装有出油阀弹簧4与出油阀偶件6,在出油阀肩胛处套设有出油阀垫圈5;在泵体中还装配有柱塞偶件7,在柱塞上套设有柱塞弹簧8,且在柱塞弹簧8下侧连接弹簧座9;在泵体1中加工有定位孔,在定位孔中装配有定位销13,且在泵体下侧外壁加工孔,装配有导向销11,并在导向销11上压有卡簧12;在泵体1的下部装配滚轮体部件10。

本发明所得的单缸喷油泵,经过测试,得到如下数据:

之后将实施例得到产品进行装机试验:首先,将喷油泵在柴油机上做冷拖试验,无负荷3000转,每天运转8h,共运转400h;之后将安装后总成按照试验标准装机,8Kg负荷3000转24h不间断运行300h后,对产品进行检测停油快慢,功率,加载,标定点油耗,烟度等项目检测,检测后符合使用要求;

通过以上共计700h试验,拆开总成,测量泵体1安装滚轮体处的内孔直径,磨损均值在0.12mm,符合使用要求。

- 一种单缸喷油泵体及其单缸喷油泵

- 一种泵体、压缩机及泵体的制造方法