基于机械臂的切割髋臼杯的方法和系统

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及机器人控制领域,特别涉及一种基于机械臂的切割髋臼杯的方法和系统。

背景技术

先天髋关节发育不良在儿童、青少年及成人中引起疼痛、行走困难、严重畸形,甚至进而引发残疾,越来越多的医生倾向于保髋手术而不是人工关节置换,原因在于后者使得患者在余生必须面临多次人工关节翻修的结局,临床上常用两类保髋手术为:髋臼周围截骨术(Periacetabular osteotomy,PAO)、髋臼周围旋转截骨术(Periacetabularrotational osteotomy,RAO)。

髋臼周围截骨术(PAO),在髋臼周围进行多边形截骨,将髋臼从周围的骨盆中分离出来,截取的髋臼可大幅度移动,使股骨头的覆盖得到较大程度的矫正。但是,这种术中出现大出血及重要神经损伤风险极高,术后骨不愈合及畸形矫正丢失等并发症众多。

髋臼周围旋转截骨术(RAO),需要将髋臼杯呈球形完全离断,使带着软骨面的髋臼,能自由移动到和股骨头合适的匹配位置上。可形象的认为是在挖一个冰激凌球,这类手术具有开口小、远离重要神经、增大髋关节接触面积和股骨头稳定性、改善髋臼生物力学、后遗症少、恢复快等特点。

医生进行髋臼周围旋转截骨术(RAO)时,采用骨科球形截骨摆锯切割髋臼,需要明确球形摆锯旋转球心点在笛卡尔坐标下的位置(XYZ)、绕定轴X-Y-Z旋转(RPY角)、实体球形切面坐标体系等。这样才能控制其在空间中旋转中心点位置不变、沿着指定的旋转切割路径、使用最少的切割刀数,来精确切割出球形髋臼杯。

由于髋关节表面的不规则、骨头硬度高,用球形摆锯来复切割髋臼时受到应力分布不均匀和摆锯电动工具自身振动,切割时会产生剧烈振荡,导致医生手工把握电动工具不稳,使得摆锯中心移动。

球形摆锯旋转球心点是一个位于摆锯实体以外虚拟的点,切割时无法通过人眼和其他机械工具实时精确测量出摆锯球心点在笛卡尔坐标系中的位置,造成切割点位不精确。

医生术前规划切割髋臼杯时,要挖出完整球形髋臼杯,还需要将手术球心规划点位于髋臼杯内部,但是髋臼外围是骨头硬物,医生使用球形摆锯工具无法直接将摆锯旋转中心点送至规划位置。

球形摆锯切割髋臼杯时,会分解为多个不同的圆球面来切割,医生手工切割时没有精确的坐标体系会造成多个切割面不连续,需要增加切割次数修复不连续面,造成手术难度增加。

发明内容

本发明要解决的技术问题是为了克服现有技术中切割髋臼杯采用人工切割的方式,导致切割精度和效率低的缺陷,提供一种基于机械臂的切割髋臼杯的方法和系统。

本发明是通过下述技术方案来解决上述技术问题:

根据本发明的一实施方式,提供一种基于机械臂的切割髋臼杯的方法,包括:

执行球形摆锯的旋转中心相对于用于安装所述球形摆锯的机械臂基座位置标定以及所述球形摆锯相对于所述机械臂基座姿态标定;

确定所述机械臂上的所述球形摆锯的当前位置和姿态并将当前位置和姿态调整为切割位置和姿态;

根据预先规划的切割路径旋转所述球形摆锯,以切割出球形髋臼杯。

可选地,所述机械臂还用于安装标定工具;

所述标定工具包括分别沿着所述球形摆锯的切割面延伸的三个顶柱,三个顶柱的顶点分别为第一顶点、第二顶点及第三顶点,并且所述第一顶点、所述第二顶点及所述第三顶点为同一平面内的三个点,其中所述第一顶点、所述第二顶点或所述第三顶点与所述球形摆锯的旋转球形点相对应;

所述执行所述球形摆锯的旋转中心相对于所述机械臂基座位置标定以及所述球形摆锯相对于所述机械臂基座姿态标定的步骤,包括:

利用安装于所述机械臂上的标定工具的三个顶点的位置执行所述球形摆锯的旋转中心相对于所述机械臂基座位置标定以及所述球形摆锯相对于所述机械臂基座姿态标定。

可选地,利用安装于所述机械臂上的标定工具的三个顶点的位置执行所述球形摆锯的旋转中心相对于所述机械臂基座位置标定的步骤,包括:

在所述机械臂的运动空间内选取一固定尖点参考点,并且选取所述机械臂的四种不同的姿态;

将所述标定工具的一个顶点与所述固定尖点参考点重合,并且分别获取在四种不同的姿态下的机械臂法兰盘中心相对于机械臂基坐标系的四个旋转矩阵;

基于获取到的四个旋转矩阵确定出球形摆锯旋转中心点的位置以执行所述球形摆锯的旋转中心相对于所述机械臂基座位置标定。

可选地,利用安装于所述机械臂上的标定工具的三个顶点的位置执行所述球形摆锯相对于所述机械臂基座姿态标定的步骤,包括:

在所述机械臂的运动空间内选取一固定尖点参考点;

移动所述机械臂以使得所述标定工具的三个顶点分别垂直重合于所述固定尖点参考点并获取顶点的空间坐标,所述空间坐标为基于机械臂基座的笛卡尔坐标;

通过计算获取到的三个顶点的空间坐标之间的差值确定出所述球形摆锯的轴方向以执行所述球形摆锯相对于所述机械臂基座姿态标定。

可选地,将球形摆锯的当前位置和姿态调整为切割位置和姿态的步骤,包括:

移动所述机械臂以将球形摆锯的切割面调整至倒扣于髋臼的姿态,并且移动所述机械臂以使球形摆锯中心点与髋臼切割点重合。

可选地,所述根据预先规划的切割路径旋转所述球形摆锯的步骤,包括:

使所述球形摆锯仅沿着旋转中心点的一切割方向旋转,以进行切割;

切割髋臼的预设圆面之后,使所述球形摆锯仅沿着旋转中心点的与切割方向相反的方向旋转,以返回至切割位置。

可选地,控制所述球形摆锯返回至切割位置之后,所述方法还包括:

移动所述机械臂以将所述球形摆锯调整至另一切割位置;

使所述球形摆锯仅沿着旋转中心点的另一切割方向旋转,以进行另一切割面的切割;

切割髋臼的预设圆面之后,使所述球形摆锯仅沿着旋转中心点的与另一切割方向相反的方向旋转,以返回至另一切割位置。

可选地,所述机械臂上安装有摆锯电动工具,所述球形摆锯可拆卸地设置于所述摆锯电动工具上,所述机械臂用于通过所述摆锯电动工具控制所述球形摆锯的运动;

所述根据预先规划的切割路径旋转所述球形摆锯的步骤,包括:

启动所述摆锯电动工具以根据预先规划的切割路径旋转所述球形摆锯。

根据本发明的一实施方式,提供一种基于机械臂的切割髋臼杯的系统,利用如上述的基于机械臂的切割髋臼杯的方法;

所述系统包括机械臂、球形摆锯及控制器;

所述机械臂用于安装球形摆锯;

所述控制器被配置为执行所述球形摆锯的旋转中心相对于所述机械臂基座位置标定以及所述球形摆锯相对于所述机械臂基座姿态标定;

所述控制器还被配置为确定所述机械臂上的所述球形摆锯的当前位置和姿态并将当前位置和姿态调整为切割位置和姿态;

所述控制器还被配置为根据预先规划的切割路径旋转所述球形摆锯,以切割出球形髋臼杯。

可选地,所述系统还包括标定工具;

所述机械臂还用于安装标定工具;

所述标定工具包括分别沿着所述球形摆锯的切割面延伸的三个顶柱,三个顶柱的顶点分别为第一顶点、第二顶点及第三顶点,并且所述第一顶点、所述第二顶点及所述第三顶点为同一平面内的三个点,其中所述第一顶点、所述第二顶点或所述第三顶点与所述球形摆锯的旋转球形点相对应;

所述控制器还被配置为利用安装于所述机械臂上的标定工具的三个顶点的位置执行所述球形摆锯的旋转中心相对于所述机械臂基座位置标定以及所述球形摆锯相对于所述机械臂基座姿态标定;和/或,

所述系统还包括摆锯电动工具;

所述机械臂上安装有摆锯电动工具,所述球形摆锯可拆卸地设置于所述摆锯电动工具上,所述机械臂用于通过所述摆锯电动工具控制所述球形摆锯的运动;

所述控制器被配置为启动所述摆锯电动工具以根据预先规划的切割路径旋转所述球形摆锯。

可选地,所述控制器还被配置为在所述机械臂的运动空间内选取一固定尖点参考点,并且选取所述机械臂的四种不同的姿态;

所述控制器还被配置为将所述标定工具的一个顶点与所述固定尖点参考点重合,并且分别获取在四种不同的姿态下的机械臂法兰盘中心相对于机械臂基坐标系的四个旋转矩阵;

所述控制器还被配置为基于获取到的四个旋转矩阵确定出球形摆锯旋转中心点的位置以执行所述球形摆锯的旋转中心相对于所述机械臂基座位置标定。

可选地,所述控制器还被配置为在所述机械臂的运动空间内选取一固定尖点参考点;

所述控制器还被配置为移动所述机械臂以使得所述标定工具的三个顶点分别垂直重合于所述固定尖点参考点并获取顶点的空间坐标,所述空间坐标为基于机械臂基座的笛卡尔坐标;

所述控制器还被配置为通过计算获取到的三个顶点的空间坐标之间的差值确定出所述球形摆锯的轴方向以执行所述球形摆锯相对于所述机械臂基座姿态标定。

可选地,所述控制器还被配置为移动所述机械臂以将球形摆锯的切割面调整至倒扣于髋臼的姿态,并且移动所述机械臂以使球形摆锯中心点与髋臼切割点重合。

可选地,所述控制器还被配置为使所述球形摆锯仅沿着旋转中心点的一切割方向旋转,以进行切割;

所述控制器还被配置为切割髋臼的预设圆面之后,使所述球形摆锯仅沿着旋转中心点的与切割方向相反的方向旋转,以返回至切割位置。

可选地,所述控制器还被配置为移动所述机械臂以将所述球形摆锯调整至另一切割位置;

所述控制器还被配置为使所述球形摆锯仅沿着旋转中心点的另一切割方向旋转,以进行另一切割面的切割;

所述控制器还被配置为切割髋臼的预设圆面之后,使所述球形摆锯仅沿着旋转中心点的与另一切割方向相反的方向旋转,以返回至另一切割位置。

在符合本领域常识的基础上,所述各优选条件,可任意组合,即得本发明各较佳实施例。

本发明的积极进步效果在于:

本发明提供的基于机械臂的切割髋臼杯的方法和系统,使用机械臂自动切割出球形髋臼杯,有效地替代了人手,有效地排除振荡等原因导致的摆锯移位不稳定因素,从而提升了切割效率和稳定性,而且通过特殊的标定工具能够标定摆锯面相对机械臂端的位置和姿态,从而提升了切割精度。

附图说明

在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本发明的所述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

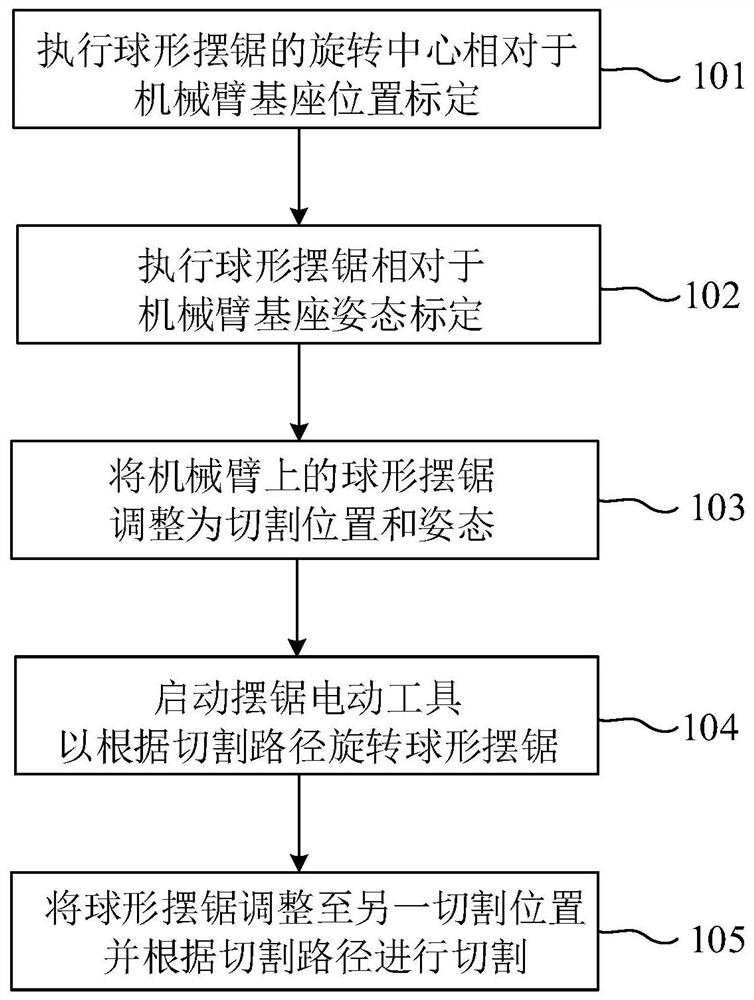

图1为根据本发明的一实施例的基于机械臂的切割髋臼杯的方法的流程示意图。

图2为球形摆锯的结构示意图。

图3为机械臂安装摆锯电动工具和球形摆锯时的结构示意图。

图4为球形摆锯旋转中心点的示意图。

图5为摆锯电动工具末端旋转的第一状态示意图。

图6为摆锯电动工具末端旋转的第二状态示意图。

图7为标定工具的结构示意图。

图8为标定工具与球形摆锯位姿对应关系的示意图。

图9为机械臂安装摆锯电动工具和标定工具时的结构示意图。

图10为使用标定工具进行位置标定时的示意图。

图11为使用标定工具进行姿态标定时的示意图。

图12为球形摆锯旋转坐标系的示意图。

图13为切骨前球形摆锯的位姿示意图。

图14为机械臂传送球形摆锯的示意图。

图15为根据本发明的一实施例的基于机械臂的切割髋臼杯的方法的切割效果示意图。

图16为根据本发明的一实施例的基于机械臂的切割髋臼杯的方法的切割完成后的骨盆示意图。

图17为根据本发明的一实施例的基于机械臂的切割髋臼杯的方法的切割下的髋臼杯的正面示意图。

图18为根据本发明的一实施例的基于机械臂的切割髋臼杯的方法的切割下的髋臼杯的反面示意图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

为了克服目前存在的上述缺陷,本实施例提供一种基于机械臂的切割髋臼杯的方法,包括:执行球形摆锯的旋转中心相对于用于安装球形摆锯的机械臂基座位置标定以及球形摆锯相对于机械臂基座姿态标定;确定机械臂上的球形摆锯的当前位置和姿态并将当前位置和姿态调整为切割位置和姿态;根据预先规划的切割路径旋转球形摆锯,以切割出球形髋臼杯。

在本实施例中,使用机械臂自动切割出球形髋臼杯,有效地替代了人手,有效地排除振荡等原因导致的摆锯移位不稳定因素,从而提升了切割效率和稳定性以及切割精度。

具体地,作为一实施例,如图1所示,本实施例提供的基于机械臂的切割髋臼杯的方法,主要包括以下步骤:

步骤101、执行球形摆锯的旋转中心相对于机械臂基座位置标定。

以下结合附图说明本实施例利用的机械臂、球形摆锯、摆锯电动工具及标定工具及其安装方式。

在本实施例中,参考图2及图3所示,球形摆锯22安装至摆锯电动工具23上,再通过机械夹具安装至机械臂21的法兰盘上,其安装方向及位置如图3所示。

参考图4所示,摆锯电动工具与法兰盘中心X或者Y方向平行,使得环形摆锯中心点相对机械臂法兰中心Z方向物理距离最小,机械臂带动球形摆锯绕球心点旋转以进行切骨。

因为球形摆锯只是一段弧面,想要切出完整的球形面,机械臂必须要360°绕摆锯球心点平面旋转再进行挖掘动作,这对机械臂的工作空间要求非常高。

参考图5及图6所示,本实施例选用摆锯电动工具末端可旋转方案,增加摆锯的旋转姿态,从而降低了对机械臂的工作空间需求。

在本实施例中,参考图7及图8所示,标定工具24主要包括分别沿着球形摆锯22的切割面延伸的三个顶柱241,三个顶柱241的顶点分别为第一顶点、第二顶点及第三顶点(本实施例并不具体限定其命名顺序),并且第一顶点、第二顶点及第三顶点为同一平面内的三个点,其中第一顶点、第二顶点或第三顶点与球形摆锯22的旋转球形点相对应。

球形摆锯22和标定工具24都可使用金属三维打印工艺来制造,参考图8所示,标定工具24的安装底座与球形摆锯22的安装底座精确保持一致,标定工具O点与球形摆锯旋转球心点精确保持一致。

三个顶柱的顶点O、J、K为同一平面内的三个点,其中OJ、OK间隔距离约为1cm,但本实施例并不具体限定其距离及顶柱的长度,均可根据实际需求进行相应的调整。

在本实施例中,OP方向为标定球形摆锯的+X方向,即球形摆锯片中间位置。OK方向为标定球形摆锯的-X轴方向,OJ方向确定为球形摆锯的Y轴正向,-X与Y之间夹角为90°,根据右手准则可确定球形摆锯旋转中心点的空间运动的Z轴方向。

球形摆锯的旋转中心点并非在实体面上如图4所示位于p点,位置和姿态都无法直接标定。

通过机械臂示教运动可得出不同姿态下的笛卡尔坐标,再经过矩阵方程的推导,标定出球形摆锯相对于机械臂法兰盘的位姿(位置和姿态)。

标定时直接使用标定工具替换球形摆锯,如图9所示。

在本步骤中,利用安装于机械臂上的标定工具的顶点的位置执行球形摆锯的旋转中心相对于机械臂基座位置标定。

作为优选实施方式,在本步骤中,在机械臂的运动空间内选取一固定尖点参考点,并且选取机械臂的四种不同的姿态;将标定工具的一个顶点与固定尖点参考点重合,并且分别获取在四种不同的姿态下的机械臂法兰盘中心相对于机械臂基坐标系的四个旋转矩阵;基于获取到的四个旋转矩阵确定出球形摆锯旋转中心点的位置以执行球形摆锯的旋转中心相对于机械臂基座位置标定。

具体地,参考图10所示,在安装机械臂的机器人运动空间内选择一个精确的固定尖点参考点X,移动机器人,选取关节差异较大的四种姿态,机械臂安装标定工具后期O点与点X重合,得到法兰盘中心相对于基坐标系的旋转矩阵T1、T2、T3、T4,但是相对于机器人基坐标系的的位置是不变的,因此可以得到以下等式:

T

T

由齐次方程可得:

R

分解矩阵最后一列可得:

R

四次移动空间位置不变则P

R

通过机械臂DH参数求运动学反解可得出R

步骤102、执行球形摆锯相对于机械臂基座姿态标定。

在本步骤中,利用安装于机械臂上的标定工具的顶点的位置执行球形摆锯相对于机械臂基座姿态标定。

作为优选实施方式,在本步骤中,在机械臂的运动空间内选取一固定尖点参考点;移动机械臂以使得标定工具的三个顶点分别垂直重合于固定尖点参考点并获取顶点的空间坐标;通过计算获取到的三个顶点的空间坐标之间的差值确定出球形摆锯的轴方向以执行球形摆锯相对于机械臂基座姿态标定。

具体地,参考图11所示,在机器人运动空间内选择一个固定尖点参考点X,移动机器人使得标定工具点O垂直重合X点,不改变机械臂末端的旋转姿态只进行XYZ平移机械臂,使得J点垂直重合X点记录工具中心点笛卡尔空间坐标,使得K点垂直重合X点,记录工具中心点笛卡尔空间坐标。

通过两个点空间差值计算,可以确定矢量方向,从而标定出球形摆锯的轴方向。已知XY方向根据右手准则,可得出Z方向。

由于不改变机械臂末端的旋转姿态,O、J、K三点的R

引入位置标定相同的公式:

R

i为O、J、K三点下标。X轴向量为-X=P

根据右手准则Z=X×Y,归一化的X′,Y′,Z′可得到工具末端坐标系T至机械臂基坐标系B的旋转矩阵R

步骤103、将机械臂上的球形摆锯调整为切割位置和姿态。

在本步骤中,确定机械臂上的球形摆锯的当前位置和姿态并将当前位置和姿态调整为切割位置和姿态。

在本步骤中,移动机械臂以将球形摆锯的切割面调整至倒扣于髋臼的姿态,并且移动机械臂以使球形摆锯中心点与髋臼切割点重合。

具体地,使用球形摆锯替换标定工具,移动机械臂使得球形摆锯沿+B方向旋转,方向坐标系如图12所示。

参考图13所示,移动机械臂以将球形摆锯的切割面调整至倒扣于髋臼的姿态,使得球形摆锯面倒扣髋臼上,其中两个点分别是球形摆锯旋转中心点和髋臼杯切割点,这样可避免摆锯磕碰至髋臼外周硬骨。参考图14所示,发送机械臂直线移动指令,使得球形摆锯中心点与术前髋臼杯切割点精确重合,从而完成切割前位姿调整。

步骤104、启动摆锯电动工具以根据切割路径旋转球形摆锯。

在本步骤中,启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的一切割方向旋转,以进行切割;切割髋臼的预设圆面之后,启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的与切割方向相反的方向旋转,以返回至切割位置。

具体地,启动摆锯电动工具,发送机械臂旋转指令。球形摆锯仅沿着旋转中心点-B方向旋转,其他方向和位姿不改变,开始切割至球底。切割一面完成后,球形摆锯仅沿着+B方向移动返回至步骤103中的切割位置(机械臂切骨前摆锯位姿确定状态)。

步骤105、将球形摆锯调整至另一切割位置并根据切割路径进行切割。

在本步骤中,移动机械臂以将球形摆锯调整至另一切割位置;启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的另一切割方向旋转,以进行另一切割面的切割;切割髋臼的预设圆面之后,启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的与另一切割方向相反的方向旋转,以返回至另一切割位置。

具体地,根据球形摆锯的弧度值:例如90度,切割分解为360°圆面的4个方向;例如120度,切割分解为360°圆面3个方向。摆锯运动返回至切骨前姿态后,沿着A方向旋转等间隔的90或120度,重复上述步骤中的机械臂切骨路径规划,直到完成球形切割。

在本实施例中,通过使用上述方法测量4组16个点位,激光标定工具测量出的误差分别是0.49mm、0.57mm、0.85mm、0.62mm,满足手术精确1mm以内的要求。参考图15、图16、图17及图18所示,使用本实施例提供的方法切割出的髋臼杯的球形完整,符合临床要求。

本实施例提供的基于机械臂的切割髋臼杯的方法,使用机械臂替代人手,有效地解决了切割髋臼时振荡导致的摆锯移位问题,机械臂的稳定性可以规避人手把握时摆锯移动以及抵消摆锯切骨时的振动。

本实施例通过特殊的标定工具,建立机械臂与球形摆锯虚拟旋转球心点的笛卡尔坐标转移关系矩阵,使得机械臂能实时精确测量出的球形摆锯旋转球心位置。

本实施例有效地解决了切割髋臼杯时多个切割面不连续问题,本实施例的标定工具能标定球形摆锯面相对机械臂工具端的方向和姿态,机械臂可精确控制球形切割面及不同的切割面能无缝连接。

本实施例有效地解决了无法直接将球形摆锯旋转中心点送达至规划的髋臼杯内部球心点的问题,机械臂切骨前可以控制球形摆锯摆放姿态和切骨路径。

为了克服目前存在的上述缺陷,本实施例提供一种基于机械臂的切割髋臼杯的系统,该系统包括机械臂、摆锯电动工具、球形摆锯及控制器;机械臂用于安装球形摆锯并通过摆锯电动工具旋转球形摆锯;控制器被配置为执行球形摆锯的旋转中心相对于机械臂基座位置标定以及球形摆锯相对于机械臂基座姿态标定;控制器还被配置为确定机械臂上的球形摆锯的当前位置和姿态并将当前位置和姿态调整为切割位置和姿态;控制器还被配置为启动摆锯电动工具以根据预先规划的切割路径旋转球形摆锯,以切割出球形髋臼杯。

在本实施例中,使用机械臂自动切割出球形髋臼杯,有效地替代了人手,有效地排除振荡等原因导致的摆锯移位不稳定因素,从而提升了切割效率和稳定性以及切割精度。

具体地,作为另一实施例,参考图2至图11所示,本实施例提供的基于机械臂的切割髋臼杯的系统利用如上述的基于机械臂的切割髋臼杯的方法,该系统主要包括机械臂21、摆锯电动工具23、球形摆锯22、标定工具24及控制器(图中未示出)。

机械臂21上设有摆锯电动工具23,机械臂21用于安装球形摆锯22或标定工具24,标定工具24包括分别沿着球形摆锯22的切割面延伸的三个顶柱241,三个顶柱241的顶点分别为第一顶点、第二顶点及第三顶点,并且第一顶点、第二顶点及第三顶点为同一平面内的三个点,其中第一顶点、第二顶点或第三顶点与球形摆锯22的旋转球形点相对应。

控制器被配置为利用安装于机械臂上的标定工具的顶点的位置执行球形摆锯的旋转中心相对于机械臂基座位置标定以及球形摆锯相对于机械臂基座姿态标定。

具体地,作为优选实施方式,控制器还被配置为在机械臂的运动空间内选取一固定尖点参考点,并且选取机械臂的四种不同的姿态。

控制器还被配置为将标定工具的一个顶点与固定尖点参考点重合,并且分别获取在四种不同的姿态下的机械臂法兰盘中心相对于机械臂基坐标系的四个旋转矩阵。

控制器还被配置为基于获取到的四个旋转矩阵确定出球形摆锯旋转中心点的位置以执行球形摆锯的旋转中心相对于机械臂基座位置标定。

具体地,作为优选实施方式,控制器还被配置为在机械臂的运动空间内选取一固定尖点参考点。

控制器还被配置为移动机械臂以使得标定工具的三个顶点分别垂直重合于固定尖点参考点并获取顶点的空间坐标。

控制器还被配置为通过计算获取到的三个顶点的空间坐标之间的差值确定出球形摆锯的轴方向以执行球形摆锯相对于机械臂基座姿态标定。

控制器还被配置为移动机械臂以将球形摆锯的切割面调整至倒扣于髋臼的姿态,并且移动机械臂以使球形摆锯中心点与髋臼切割点重合。

控制器还被配置为启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的一切割方向旋转,以进行切割。

控制器还被配置为切割髋臼的预设圆面之后,启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的与切割方向相反的方向旋转,以返回至切割位置。

控制球形摆锯返回至切割位置之后,控制器还被配置为移动机械臂以将球形摆锯调整至另一切割位置。

控制器还被配置为启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的另一切割方向旋转,以进行另一切割面的切割。

控制器还被配置为切割髋臼的预设圆面之后,启动摆锯电动工具以使球形摆锯仅沿着旋转中心点的与另一切割方向相反的方向旋转,以返回至另一切割位置。

本实施例提供的基于机械臂的切割髋臼杯的系统,使用机械臂替代人手,有效地解决了切割髋臼时振荡导致的摆锯移位问题,机械臂的稳定性可以规避人手把握时摆锯移动以及抵消摆锯切骨时的振动。

本实施例通过特殊的标定工具,建立机械臂与球形摆锯虚拟旋转球心点的笛卡尔坐标转移关系矩阵,使得机械臂能实时精确测量出的球形摆锯旋转球心位置。

本实施例有效地解决了切割髋臼杯时多个切割面不连续问题,本实施例的标定工具能标定球形摆锯面相对机械臂工具端的方向和姿态,机械臂可精确控制球形切割面及不同的切割面能无缝连接。

本实施例有效地解决了无法直接将球形摆锯旋转中心点送达至规划的髋臼杯内部球心点的问题,机械臂切骨前可以控制球形摆锯摆放姿态和切骨路径。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 基于机械臂的切割髋臼杯的方法和系统

- 髋臼杯球窝位置测量装置及髋臼杯球窝位置测量方法