往复式机械设备故障诊断方法及装置

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及工业设备健康状态监测技术领域,尤其涉及一种往复式机械设备的故障诊断方法及装置。

背景技术

往复式机械设备是一种常见的机械设备,其是由电动机带动曲柄,曲柄带动连杆,使电动机的回转运动变为往复运动,最后由连杆的运动推动活塞(隔膜)做往复运动的一种机械设备。往复式机械设备作为通用机械,具有进气排气压力范围广泛、流量无限制,能源效率高,适用范围广等优点,被广泛应用于石油、化工、冶金、动力等工业领域。往复式机械设备内部工作较为复杂,压力高、易故障零部件多,在实际生产中故障率非常高。工业生产中,绝大部分往复式机械设备是往复式压缩机,主要负责乙烯、天然气等易燃易爆气体和其它危险介质的压缩和输送等工作,一旦发生故障,若不能及时发现并排除故障,容易引发重大安全事故,造成人员伤亡、生产损失。基于此,对于往复式机械设备的故障诊断和预测性维护成为工业生产中不可忽视的部分。因此,研究往复式机械设备在线监测和故障诊断系统,利用监测系统对机组运行状态连续、有效监测,实现故障报警、诊断具有重大意义。

目前,往复式机械设备的在线监测是利用安装传感器来获取设备的温度、声音、振动等信息,通过分析这些状态信息对设备进行故障诊断。主要采取的方法有工况热力参数法、振动检测法、气体泄漏检测法和油液分析法。其中,振动检测法由于其成本低、流程简单、检测故障多等优点,成为现阶段最主要的往复式机械设备故障诊断方法。

现有的振动检测法采用振动传感器采集往复式机械设备的振动信号,从振动信号中提取出相应的故障特征参数,例如振动加速度峰值、加速度有效值(RMS)、加速度波形峭度、加速度波形歪度等,针对这些故障特征参数人工设定报警阈值,当特征参数值超过报警阈值时,认为设备出现故障。

往复式机械设备的振动时域波形和往复式机械设备的工作特点高度相关。压缩气体的工作过程可分成膨胀、吸入、压缩和排气四个过程。活塞(隔膜)在缸内不断的往复运动,使气缸往复循环的吸入和排出气体。在活塞(隔膜)的每一次往复中,进气阀、出气阀的打开关闭以及活塞(隔膜)自身的运动都会造成冲击。这些冲击在振动时域波形中体现为周期性的,大小相近的冲击波形,是往复式机械设备的振动监测的重要依据。但在实际情况中,因为温度、气体介质、工作环境等各种因素的影响和传感器采集到的振动数据存在的大量噪声等原因,波形上冲击的幅值大小会在一定范围内的波动,冲击的时间会发生一定的提前或滞后,整个振动波形并不能清晰地表现出的全部周期性的冲击。例如,如图1示出了两个周期内的振动时域波形,二者的冲击幅值、冲击时间均存在差异。

而发生故障时,部分冲击同样表现为冲击幅值的变化以及冲击的提前、滞后,所以无法用故障特征参数的阈值非常清晰地区分故障和正常运作的界限。同时,工况的变化会使故障特征参数的高点不断变化,给阈值的设定带来困难。这些原因使得现阶段针对往复式机械设备的故障诊断依然十分依赖人工经验,即针对不同工况通过专家经验改变障特征参数的报警阈值,使得针对往复式机械设备的振动检测中存在故障的误判和漏判。

发明内容

为此,本发明提供一种往复式机械设备故障诊断方法及装置,以力图解决或至少缓解上面存在的问题。

根据本发明的第一个方面,提供一种往复式机械设备故障诊断方法,在计算设备中执行,包括:获取待测设备在一个运动周期内的振动数据,其中,所述待测设备为往复式机械设备;将所述振动数据输入预设的自编码模型,以便所述自编码模型输出所述振动数据的重构数据,其中,所述自编码模型以与待测设备同类型的设备在正常运行时的振动数据为训练样本训练得出;计算所述振动数据与所述重构数据之间的重构误差,当所述重构误差大于预设的误差阈值时,判断所述待测设备发生故障。

可选地,在根据本发明的往复式机械设备故障诊断方法中,所述待测设备上设置有振动传感器和键相传感器,所述键相传感器设置在所述待测设备的转动部件上,所述获取待测设备在一个运动周期内的振动数据的步骤包括:获取振动传感器采集到的振动信号和键相传感器输出的脉冲信号;根据所述脉冲信号,确定所述转动部件旋转一周的起始时间和终止时间;根据所述起始时间和终止时间,对所述振动信号进行截取,将截取出的振动信号作为所述待测设备在一个运动周期内的振动数据。

可选地,在根据本发明的往复式机械设备故障诊断方法中,所述训练样本在参与训练自编码模型之前进行了归一化操作,以使训练样本中的数值位于预设区间内。

可选地,在根据本发明的往复式机械设备故障诊断方法中,误差阈值按照以下步骤确定:将多个验证样本输入所述自编码模型,以便所述自编码模型输出每个验证样本的重构数据,其中,所述多个验证样本包括多个正常样本和多个异常样本,所述正常样本为与待测设备同类型的设备在正常运行时的振动数据,所述异常样本为与待测设备同类型的设备在故障时的振动数据;分别计算每个验证样本与其重构数据的重构误差,根据正常样本的重构误差和异常样本的重构误差来确定误差阈值,其中,所述误差阈值大于等于正常样本的重构误差且小于等于异常样本的重构误差。

可选地,在根据本发明的往复式机械设备故障诊断方法中,还包括:当判断所述待测设备发生故障时,分别计算故障数据与故障样本之间的距离,将距离最小的预设数量个故障样本作为邻居样本,其中,所述故障数据为据以判断待测设备发生故障的振动数据,所述故障样本包括与待测设备同类型的设备在不同故障类型时的振动数据;根据各邻居样本所属的故障类型和到所述故障数据的距离来确定待测设备的故障类型。

可选地,在根据本发明的往复式机械设备故障诊断方法中,所述分别计算故障数据与故障样本之间的距离的步骤包括:根据采集故障数据的振动传感器在所述待测设备上的位置来确定故障部件;获取所述故障部件对应的故障样本;以及分别计算所述故障数据与获取到的各故障样本之间的距离。

可选地,在根据本发明的往复式机械设备故障诊断方法中,所述根据各邻居样本所属的故障类型和到所述故障数据的距离来确定待测设备的故障类型的步骤包括:根据各邻居样本到所述故障数据的距离来确定各邻居样本的权重,其中,邻居样本到故障数据的距离越小,其权重越大;计算所述故障数据属于各故障类型的置信度,其中,故障类型的置信度为属于该故障类型的各邻居样本的距离的加权和;将置信度最大的故障类型作为所述待测设备的故障类型。

可选地,在根据本发明的往复式机械设备故障诊断方法中,邻居样本的权重按照以下公式确定:

其中,w

或者,邻居样本的权重按照以下公式确定:

其中,w

根据本发明的第二个方面,提供一种计算设备,包括:至少一个处理器和存储有程序指令的存储器;当所述程序指令被所述处理器读取并执行时,使得所述计算设备执行上述往复式机械设备故障诊断方法。

根据本发明的第三个方面,提供一种存储有程序指令的可读存储介质,当所述程序指令被计算设备读取并执行时,使得所述计算设备执行上述往复式机械设备故障诊断方法。

本发明的技术方案采用自编码模型来对往复式机械设备进行故障识别。自编码模型包括编码器和解码器,编码器是一种非线性的压缩方法,可以学习振动数据中的特征,对振动数据进行降维,压缩为低维的编码;解码器对降维后的编码进行重构,将低维的编码尽可能恢复成接近其原始输入的表达,得到重构数据。

本发明的技术方案以积累的大量往复式机械设备正常运行时的振动数据对自动编码器网络进行训练,生成自编码模型。使用训练好的模型对待测设备当前的振动数据进行压缩和重构,而得到重构数据,计算振动数据与重构数据之间的重构误差,通过比较重构误差与误差阈值的大小来识别设备故障,实现了对往复式机械设备故障识别的自动化、智能化。同时,自编码模型提取振动数据的抽象特征进行故障识别,无需以人工经验设置报警阈值,避免因报警阈值设置不当而造成的故障误判和漏判。

进一步地,当识别出故障数据后,采用KNN算法将故障数据与积累的往复式机械设备的故障样本作比较,将样本集中与故障数据最相似的前K个故障样本作为邻居样本,综合各邻居样本所属的故障类型和到故障数据的距离,预测故障数据属于各故障类型的置信度,将置信度最高的故障类型作为待测设备的故障类型,实现了基于历史故障数据的自动分类。

本发明的设备故障诊断方案采用自编码模型对往复式机械设备采集的振动数据进行异常识别,当识别出故障数据后,使用KNN等分类算法对故障数据进行故障分类,实现了往复式机械设备故障诊断的自动化、智能化。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

为了实现上述以及相关目的,本文结合下面的描述和附图来描述某些说明性方面,这些方面指示了可以实践本文所公开的原理的各种方式,并且所有方面及其等效方面旨在落入所要求保护的主题的范围内。通过结合附图阅读下面的详细描述,本公开的上述以及其它目的、特征和优势将变得更加明显。遍及本公开,相同的附图标记通常指代相同的部件或元素。

图1示出了现有技术中两个周期内的振动时域波形的示意图;

图2示出了根据本发明一个实施例的设备故障诊断系统100的示意图;

图3示出了根据本发明一个实施例的计算设备200的示意图;

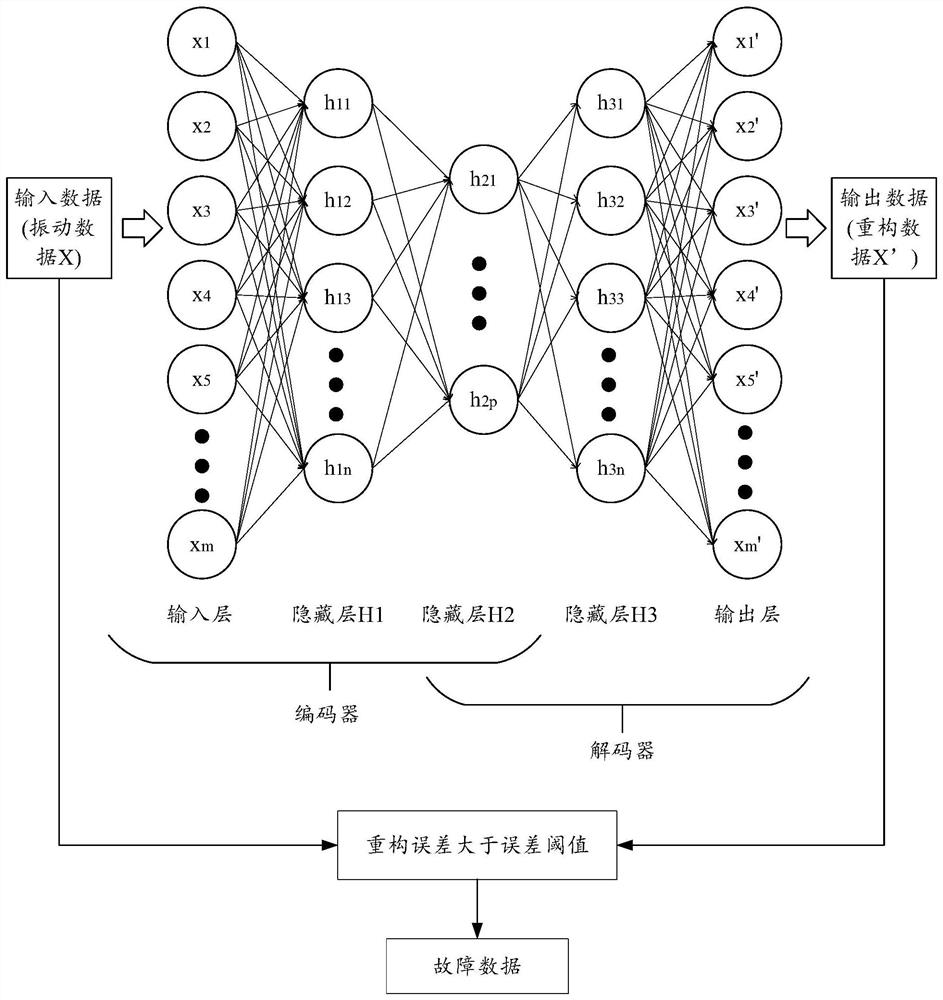

图4示出了根据本发明一个实施例的自编码模型的网络结构示意图;

图5示出了根据本发明一个实施例的往复式机械设备故障诊断方法500的流程图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

针对现有技术中存在的问题,本发明提供一种往复式机械设备故障诊断方法,以实现对往复式机械设备的智能化、自动化的故障诊断。

图2示出了根据本发明一个实施例的设备故障诊断系统100的示意图。如图2所示,设备故障诊断系统100包括待测设备110、振动传感器120、键相传感器130和计算设备200。

应当指出,图2所示的设备故障诊断系统100仅是示例性的。在具体实践情况中,设备故障诊断系统中可以包括不同数量的待测设备、振动传感器、键相传感器以及计算设备,本发明对设备故障诊断系统中所包括的待测设备、振动传感器、键相传感器以及计算设备的数量均不作限制。

设备故障诊断系统100用于识别待测设备的故障状态。并且,在识别出待测设备处于故障状态时,进一步确定待测设备的故障类型。

在本发明的实施例中,待测设备110为周期性运动的往复式机械设备,包括但不限于往复式压缩机、往复式真空泵等。

待测设备110上设置有至少一个测点(或称监测点、监测部位/部件,observationpoint),每个测点分别设置有振动传感器120,用于采集相应测点的振动信号(振动信号例如可以是加速度信号、速度信号等)。在图2所示的实施例中,待测设备110上设置有两个测点,每个测点均设置有振动传感器120。

需要说明的是,待测设备的测点的位置和数量可以由本领域技术人员根据实际情况来设置,本发明对此不做限制。通常地,选择待测设备110上刚度较强的位置作为测点,例如设备的支撑位置、承载区等。测点的数量例如可以根据待测设备的大小和结构特点来设置,在电机驱动端、电机非驱动端、曲轴箱、十字头以及各个缸体上布置数量不等的振动传感器120。当某些设备体积较大、结构较复杂时,仅设置一个测点不能很好地监测设备的振动情况。例如,对于电机部件,可以在其驱动端和非驱动端分别设置一个测点,安装振动传感器120,这是由于电机较大,两端轴承振动传递较差,因此需要设置两个传感器;2缸、4缸压缩机曲轴箱较小,可以在其两端和瓦上面分别设置一个传感器;等。电机驱动端、非驱动端的传感器是为了监测电机两端轴承的摩擦;十字头上的传感器是为了监测十字头间隙冲击;曲轴箱上的传感器是为了监测曲轴的摩擦;缸体上的传感器是为了监测带液冲击、气阀开闭冲击、摩擦;等。

此外,需要说明的是,本发明不限制振动传感器120的种类和型号。例如,振动传感器可以是压电式、压阻式、电容式、电感式等类型。

除振动传感器120之外,待测设备110的转动部件上还设置有键相传感器130,键相传感器130用于判定旋转一周的起始位置。具体地,键相传感器130在待测设备的转动部件上设置一个键相标记,当这个键相标记随转动部件转动到探头位置时,键相传感器130会产生一个脉冲信号,即,转动部件每转动一周,键相传感器130会产生一个脉冲信号。通过对脉冲时刻的采集,可以确定振动的相位角,判定转动部件旋转一周的起始位置,相应地,可以将振动传感器120采集到的振动时域波形转化为角域波形。键相传感器130的安装位置可以由本领域技术人员自行确定,本发明对此不做限制。例如,可以将键相传感器130设置在飞轮部件上。

计算设备200是具有通信和计算能力的设备,其通常为工业计算机、桌面电脑、笔记本电脑等计算机设备。在另一些实施例中,计算设备200也可以是手机、平板电脑等常用的便携式个人移动终端,或者是智能可穿戴设备、物联网设备等。本发明对计算设备200的种类和硬件配置情况不做限制。

如图2所示,在设备故障诊断系统100中,计算设备200与设置于待测设备110各测点的振动传感器120以及设置于转动部件上的键相传感器130通信连接,适于接收各振动传感器120采集到的振动信号和键相传感器130输出的脉冲信号,并对振动信号、脉冲信号进行存储、分析、展示等。在本发明的实施例中,计算设备200可以从振动信号、脉冲信号中提取出角域的振动数据,执行本发明的往复式机械设备故障诊断方法500,以对待测设备110进行故障识别,以及在识别出故障时,进一步判断故障的类型。

图3示出了根据本发明一个实施例的计算设备200的示意图。需要说明的是,图3所示的计算设备200仅为一个示例,在实践中,用于实施本发明的设备故障诊断方法的计算设备可以是任意型号的设备,其硬件配置情况可以与图3所示的计算设备200相同,也可以与图3所示的计算设备200不同。实践中用于实施本发明的设备故障诊断方法的计算设备可以对图3所示的计算设备200的硬件组件进行增加或删减,本发明对计算设备的具体硬件配置情况不做限制。

如图3所示,在基本配置102中,计算设备200典型地包括系统存储器206和一个或者多个处理器204。存储器总线208可以用于在处理器204和系统存储器206之间的通信。

取决于期望的配置,处理器204可以是任何类型的处理,包括但不限于:微处理器(μP)、微控制器(μC)、数字信息处理器(DSP)或者它们的任何组合。处理器204可以包括诸如一级高速缓存210和二级高速缓存212之类的一个或者多个级别的高速缓存、处理器核心214和寄存器216。示例的处理器核心214可以包括运算逻辑单元(ALU)、浮点数单元(FPU)、数字信号处理核心(DSP核心)或者它们的任何组合。示例的存储器控制器218可以与处理器204一起使用,或者在一些实现中,存储器控制器218可以是处理器204的一个内部部分。

取决于期望的配置,系统存储器206可以是任意类型的存储器,包括但不限于:易失性存储器(诸如RAM)、非易失性存储器(诸如ROM、闪存等)或者它们的任何组合。计算设备中的物理内存通常指的是易失性存储器RAM,磁盘中的数据需要加载至物理内存中才能够被处理器204读取。系统存储器206可以包括操作系统220、一个或者多个应用222以及程序数据224。在一些实施方式中,应用222可以布置为在操作系统上由一个或多个处理器204利用程序数据224执行指令。操作系统220例如可以是Linux、Windows等,其包括用于处理基本系统服务以及执行依赖于硬件的任务的程序指令。应用222包括用于实现各种用户期望的功能的程序指令,应用222例如可以是浏览器、即时通讯软件、软件开发工具(例如集成开发环境IDE、编译器等)等,但不限于此。当应用222被安装到计算设备200中时,可以向操作系统220添加驱动模块。

在计算设备200启动运行时,处理器204会从存储器206中读取操作系统220的程序指令并执行。应用222运行在操作系统220之上,利用操作系统220以及底层硬件提供的接口来实现各种用户期望的功能。当用户启动应用222时,应用222会加载至存储器206中,处理器204从存储器206中读取并执行应用222的程序指令。

计算设备200还可以包括有助于从各种接口设备(例如,输出设备242、外设接口244和通信设备246)到基本配置202经由总线/接口控制器230的通信的接口总线240。示例的输出设备242包括图形处理单元248和音频处理单元250。它们可以被配置为有助于经由一个或者多个A/V端口252与诸如显示器或者扬声器之类的各种外部设备进行通信。示例外设接口244可以包括串行接口控制器254和并行接口控制器256,它们可以被配置为有助于经由一个或者多个I/O端口258和诸如输入设备(例如,键盘、鼠标、笔、语音输入设备、触摸输入设备)或者其他外设(例如打印机、扫描仪等)之类的外部设备进行通信。示例的通信设备246可以包括网络控制器260,其可以被布置为便于经由一个或者多个通信端口264与一个或者多个其他计算设备262通过网络通信链路的通信。

网络通信链路可以是通信介质的一个示例。通信介质通常可以体现为在诸如载波或者其他传输机制之类的调制数据信号中的计算机可读指令、数据结构、程序模块,并且可以包括任何信息递送介质。“调制数据信号”可以这样的信号,它的数据集中的一个或者多个或者它的改变可以在信号中编码信息的方式进行。作为非限制性的示例,通信介质可以包括诸如有线网络或者专线网络之类的有线介质,以及诸如声音、射频(RF)、微波、红外(IR)或者其它无线介质在内的各种无线介质。这里使用的术语计算机可读介质可以包括存储介质和通信介质二者。

计算设备200还包括与总线/接口控制器230相连的存储接口总线234。存储接口总线234与存储设备232相连,存储设备232适于进行数据存储。示例的存储设备232可以包括可移除存储器236(例如CD、DVD、U盘、可移动硬盘等)和不可移除存储器238(例如硬盘驱动器HDD等)。

在根据本发明的计算设备200中,程序数据224包括预先训练好的自编码模型,应用222包括用于执行本发明的往复式机械设备故障诊断方法500的指令,该指令可以指示处理器204执行本发明的往复式机械设备故障诊断方法500,以对待测设备(往复式机械设备)进行自动化、智能化的故障诊断。

自编码模型例如可以由计算设备200训练并存储,或者由其他计算设备进行训练,在训练完成后,移植入计算设备200。

根据一种实施例,计算设备200中部署有多个自编码模型,每个自编码模型对应于一种往复式机械设备。例如,往复式压缩机对应于自编码模型model1,往复式真空泵对应于自编码模型model2,等等。

在本发明的实施例中,自编码模型以往复式机械设备在正常运行时的振动数据为训练样本训练得出。具体地,训练样本可以按照以下方法采集:

当设备正常运行时,振动传感器采集设备的振动信号,得到振动时域波形,该波形的横轴(x轴)为时间,纵坐标(y轴)为振动加速度值。键相传感器输出脉冲时域波形,该波形的横轴为时间,纵坐标为脉冲值,两个脉冲之间的时间就是设备一个运动周期的时间,其中,第一个脉冲为运动周期的起始时间,第二个脉冲为运动周期的终止时间。根据起始时间和终止时间,对振动时域波形进行截取,得到设备在一个运动周期内的振动时域波形。进一步地,可以将一个运动周期的时间分成等间隔的360份,每一份对应于角域的1度,按照每1度对应的时间对一个运动周期内的振动时域波形进行采样,得到360个振动加速度值,这360个振动加速度值组成角域振动波形,该波形的横轴为角度,纵坐标为振动加速度值。每一个包含360个点的角域振动波形向量为一个训练样本,多个训练样本组成训练集。

根据一种实施例,为了提高自编码模型在训练时的收敛速度,使训练出的自编码模型具有与良好的准确性和泛化性能,上述训练样本在参与训练自编码模型之前需要进行归一化操作,将训练样本中的振动加速度数值位于预设区间(例如[0,1])内。训练样本的归一化操作还可以消除幅值范围不同(由于同种设备差异或工况不同)对故障检测的影响。

需要说明的是,本发明不限制归一化操作的具体方法。根据一种实施例,对于每一条训练样本,可以按照以下公式进行归一化:

其中,x

在本发明的实施例中,以各类型的往复式机械设备在正常运行时的振动数据为训练样本,(无监督)训练生成每种往复式机械设备的自编码模型。

自编码模型包括编码器和解码器两部分。其中,编码器用于学习振动数据中的特征,对振动数据进行降维,压缩为低维的编码,提取出振动数据的更抽象的特征。解码器对降维后的编码进行重构,将低维的编码尽可能恢复成接近其原始输入的表达,得到重构数据。

应当指出,本发明不限制自编码模型的具体网络结构,任意自编码器结构均在本发明的保护范围之内。图4示出了根据本发明一个实施例的自编码模型的网络结构示意图。如图4所示,自编码模型包括输入层、三层隐藏层H1~H3和输出层。模型的输入数据为振动数据X,振动数据X是一个长度为m的角域振动加速度向量X=[x

输入层、隐藏层H1和隐藏层H2构成编码器。振动数据X经过隐藏层H1,被压缩成长度为n的隐藏向量(n 隐藏层H2、隐藏层H3和输出层构成解码器。隐藏层H2输出的p维隐藏向量经过隐藏层H3,被重构成长度为n的隐藏向量;再经过输出层,被重构成m维的输出数据X’=[x 由于自编码模型为采用往复式机械设备在正常运行时的振动数据训练而成,尽管往复式机械设备正常运作时的数据存在着噪声和波动,但是这些数据依旧遵从一定的分布特征。自编码模型通过大量的训练样本数据学习到这些特征。当故障发生时,振动波形数据会出现冲击幅值的改变、冲击数量的增加、冲击在角域上的明显提前或滞后,这些都会改变数据的特征,使得使用设备正常运行时的振动数据训练得出的自编码模型无法很好的重构故障数据。即当故障发生时,自编码模型重构输入数据的误差会显著增加。因此,通过监测输入的振动数据与重构数据的重构误差,可以判断往复式机械设备是否处于异常状态,即故障状态。 基于训练好的自编码模型,计算设备200可以执行本发明的往复式机械设备故障诊断方法500,以实现对往复式机械设备的自动化、智能化的故障诊断。 图5示出了根据本发明一个实施例的往复式机械设备故障诊断方法500的流程图。方法500在计算设备(例如前述计算设备200)中执行。如图5所示,方法500始于步骤S510。 在步骤S510中,获取待测设备在一个运动周期内的振动数据,其中,待测设备为往复式机械设备。 如前所述,待测设备上设置有振动传感器和键相传感器,键相传感器设置在待测设备的转动部件(例如飞轮)上。步骤S510中,待测设备在一个运动周期内的振动数据进一步可以按照以下步骤获取: 获取振动传感器采集到的振动信号和键相传感器输出的脉冲信号。各时刻的振动信号组成横轴为时间、纵轴为振动加速度的振动时域波形;各时刻的脉冲信号组成横轴为时间、纵轴为脉冲值的脉冲时域波形。根据脉冲信号,确定转动部件旋转一周,即一个运动周期的起始时间和终止时间。在脉冲时域波形中,两个脉冲之间的时间就是设备一个运动周期的时间,其中,第一个脉冲为运动周期的起始时间,第二个脉冲为运动周期的终止时间。随后,根据所确定的起始时间和终止时间,对振动信号进行截取,将截取出的振动信号片段作为待测设备在一个运动周期内的振动数据。 进一步地,可以将一个运动周期的时间分成等间隔的360份,每一份对应于角域的1度,按照每1度对应的时间对一个运动周期内的振动数据进行采样,得到360个振动加速度值,这360个振动加速度值组成角域振动波形,该波形的横轴为角度,纵坐标为振动加速度值。经过上述步骤的处理,步骤S510获取到待测设备在一个运动周期内的振动数据,该振动数据为包含360个数据点的向量,即振动数据X=[x 在步骤S520中,将步骤S510中获取到的振动数据输入预设的自编码模型,以便自编码模型输出该振动数据的重构数据,其中,自编码模型以与待测设备同类型的设备在正常运行时的振动数据为训练样本训练得出。 如前所述,计算设备200中存储有不同类型的往复式机械设备所对应的自编码模型。步骤S520中所使用的自编码模型是待测设备的类型所对应的自编码模型,即,步骤S520中使用的自编码模型以与待测设备同类型的设备在正常运行时的振动数据为训练样本训练得出。 将步骤S510中获取到的振动数据X=[x 随后,在步骤S530中,计算振动数据与重构数据之间的重构误差,当重构误差大于预设的误差阈值时,判断待测设备发生故障。 根据一种实施例,振动数据与重构数据之间的重构误差为二者的欧氏距离,即,重构误差error按照以下公式计算:

其中,x 根据一种实施例,误差阈值按照以下步骤确定:将多个验证样本输入自编码模型,以便自编码模型输出每个验证样本的重构数据,其中,多个验证样本包括多个正常样本和多个异常样本,正常样本为与待测设备同类型的设备在正常运行时的振动数据,异常样本为与待测设备同类型的设备在故障时的振动数据。正常样本、异常样本可以按照与前述训练样本相同的方法进行采集,所采集到的正常样本、训练样本均为360度的角域振动波形。分别计算每个验证样本与其重构数据的重构误差,根据正常样本的重构误差和异常样本的重构误差来确定误差阈值,其中,误差阈值大于等于正常样本的重构误差且小于等于异常样本的重构误差。 需要说明的是,误差阈值应当大于等于正常样本的重构误差且小于等于异常样本的重构误差,但本发明不限制误差阈值的具体取值方式。例如,可以将误差阈值设置为正常样本的重构误差的最大值与异常样本的重构误差的最小值的平均值,或者设置为正常样本的重构误差的平均值与异常样本的重构误差的平均值的平均值,等等。另外,在根据正常样本的重构误差和异常样本的重构误差来确定误差阈值时,可以对重构误差明显异常的正常样本和异常样本进行剔除,即这些明显异常的重构误差的数值不参与误差阈值的计算。 在本发明的技术方案中,当步骤S530判断待测设备发生故障时,可以进一步识别故障类型。 根据一种实施例,故障类型可以按照以下步骤S540、S550来确定: 在步骤S540中,当判断待测设备发生故障时,分别计算故障数据与故障样本之间的距离,将距离最小的预设数量个故障样本作为邻居样本,其中,故障数据为据以判断待测设备发生故障的振动数据,即,若步骤S530判断待测设备发生故障,则步骤S510中获取到的振动数据即为故障数据。 故障样本包括与待测设备同类型的设备在不同故障类型时的振动数据,即,每一条故障样本包括一个360维的角域振动向量和该向量所对应的故障类型。并且,各故障类型的故障样本的数量相同或相似,以保证后续故障分类的准确性。 故障类型例如包括气阀故障(包括气阀泄露、阀片卡塞、阀片断裂和弹簧失效等)、活塞部件与气缸部件故障(包括支撑环磨损或断裂、活塞环磨损或断裂、活塞裂纹、缸套磨损、拉缸、撞缸以及液击等)、动部件故障(包括活塞杆磨损、活塞杆断裂、十字头滑道磨损、小头瓦磨损、大头瓦磨损、连杆螺栓断裂、曲轴断裂等)等多种。 进一步地,为了提高故障分类的准确性,在步骤S540中,可以先判断故障部件,根据故障部件对故障类型进行初步筛选。即:首先,根据采集故障数据的振动传感器在待测设备上的位置来确定故障部件。随后,获取故障部件对应的故障样本,分别计算故障数据与获取到的各故障样本之间的距离。 例如,故障数据是由设置在缸体上的传感器采集的,则故障部件为缸体,缸体可能涉及的故障类型包括带液冲击、吸/排气阀损坏、拉缸、粘缸、撞缸、气缸磨损等,相应地,缸体对应的故障样本为故障类型为上述故障类型的故障样本。又例如,故障数据是由设置于十字头上的传感器采集的,则故障部位为十字头,十字头对应的故障样本为故障类型为十字头磨损、螺栓松动、大小头瓦磨损的故障样本。 根据一种实施例,故障数据与故障样本之间的距离为二者对应的振动加速度向量的欧氏距离。 在步骤S540中,计算出故障数据与故障样本之间的距离后,将距离最小的预设数量个故障样本作为邻居样本。预设数量的值可以由本领域技术人员自行设置,本发明对预设数量的取值不做限制。在确定邻居样本后,执行步骤S550。 在步骤S550中,根据各邻居样本所属的故障类型和到故障数据的距离来确定待测设备的故障类型。 根据一种实施例,步骤S550进一步包括步骤S552和S554: 在步骤S552中,根据各邻居样本到故障数据的距离来确定各邻居样本的权重,其中,邻居样本到故障数据的距离越小,其权重越大。 需要说明的是,在本发明的实施例中,邻居样本的权重设置需满足到故障数据的距离越小,权重越大的条件,但本发明不限制权重的具体设置方法,任意权重设置方法均在本发明的保护范围之内。 例如,可以按照以下公式来设置邻居样本的权重:

其中,w 又例如,可以参考高斯函数来计算邻居样本的权重,当距离为0时权重最大,为1,随着距离的增大,权重逐渐减小并趋近于0,即,邻居样本的权重按照以下公式计算:

其中,w 在计算出各邻居样本的权重后,执行步骤S554。 在步骤S554中,计算故障数据属于各故障类型的置信度,其中,故障类型的置信度为属于该故障类型的各邻居样本的距离的加权和;将置信度最大的故障类型作为待测设备的故障类型。 例如,故障数据的邻居样本有9个,到故障数据的距离分别为d p p p 经过计算,p 本发明的技术方案以积累的大量往复式机械设备正常运行时的振动数据对自动编码器网络进行训练,生成自编码模型。使用训练好的模型对待测设备当前的振动数据进行压缩和重构,而得到重构数据,计算振动数据与重构数据之间的重构误差,通过比较重构误差与误差阈值的大小来识别设备故障,实现了对往复式机械设备故障识别的自动化、智能化。同时,自编码模型提取振动数据的抽象特征进行故障识别,无需以人工经验设置报警阈值,避免因报警阈值设置不当而造成的故障误判和漏判。 进一步地,当识别出故障数据后,采用KNN算法将故障数据与积累的往复式机械设备的故障样本作比较,将样本集中与故障数据最相似的前K个故障样本作为邻居样本,综合各邻居样本所属的故障类型和到故障数据的距离,预测故障数据属于各故障类型的置信度,将置信度最高的故障类型作为待测设备的故障类型,实现了基于历史故障数据的自动分类。 本发明的设备故障诊断方案采用自编码模型对往复式机械设备采集的振动数据进行异常识别,当识别出故障数据后,使用KNN等分类算法对故障数据进行故障分类,实现了往复式机械设备故障诊断的自动化、智能化。 这里描述的各种技术可结合硬件或软件,或者它们的组合一起实现。从而,本发明的方法和设备,或者本发明的方法和设备的某些方面或部分可采取嵌入有形媒介,例如可移动硬盘、U盘、软盘、CD-ROM或者其它任意机器可读的存储介质中的程序代码(即指令)的形式,其中当程序被载入诸如计算机之类的机器,并被所述机器执行时,所述机器变成实践本发明的设备。 在程序代码在可编程计算机上执行的情况下,控制终端一般包括处理器、处理器可读的存储介质(包括易失性和非易失性存储器和/或存储元件),至少一个输入装置,和至少一个输出装置。其中,存储器被配置用于存储程序代码;处理器被配置用于根据该存储器中存储的所述程序代码中的指令,执行本发明的设备故障诊断方法。 以示例而非限制的方式,可读介质包括可读存储介质和通信介质。可读存储介质存储诸如计算机可读指令、数据结构、程序模块或其它数据等信息。通信介质一般以诸如载波或其它传输机制等已调制数据信号来体现计算机可读指令、数据结构、程序模块或其它数据,并且包括任何信息传递介质。以上的任一种的组合也包括在可读介质的范围之内。 在此处所提供的说明书中,算法和显示不与任何特定计算机、虚拟系统或者其它设备固有相关。各种通用系统也可以与本发明的示例一起使用。根据上面的描述,构造这类系统所要求的结构是显而易见的。此外,本发明也不针对任何特定编程语言。应当明白,可以利用各种编程语言实现在此描述的本发明的内容,并且上面对特定语言所做的描述是为了披露本发明的优选实施方式。 在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下被实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。 类似地,应当理解,为了精简本公开并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多特征。更确切地说,如下面的权利要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。 本领域那些技术人员应当理解在本文所公开的示例中的设备的模块或单元或组件可以布置在如该实施例中所描述的设备中,或者可替换地可以定位在与该示例中的设备不同的一个或多个设备中。前述示例中的模块可以组合为一个模块或者此外可以分成多个子模块。 本领域那些技术人员可以理解,可以对实施例中的设备中的模块进行自适应性地改变并且把它们设置在与该实施例不同的一个或多个设备中。可以把实施例中的模块或单元或组件组合成一个模块或单元或组件,以及此外可以把它们分成多个子模块或子单元或子组件。除了这样的特征和/或过程或者单元中的至少一些是相互排斥之外,可以采用任何组合对本说明书(包括伴随的权利要求、摘要和附图)中公开的所有特征以及如此公开的任何方法或者设备的所有过程或单元进行组合。除非另外明确陈述,本说明书(包括伴随的权利要求、摘要和附图)中公开的每个特征可以由提供相同、等同或相似目的的替代特征来代替。 此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在下面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。 此外,所述实施例中的一些在此被描述成可以由计算机系统的处理器或者由执行所述功能的其它装置实施的方法或方法元素的组合。因此,具有用于实施所述方法或方法元素的必要指令的处理器形成用于实施该方法或方法元素的装置。此外,装置实施例的在此所述的元素是如下装置的例子:该装置用于实施由为了实施该发明的目的的元素所执行的功能。 如在此所使用的那样,除非另行规定,使用序数词“第一”、“第二”、“第三”等等来描述普通对象仅仅表示涉及类似对象的不同实例,并且并不意图暗示这样被描述的对象必须具有时间上、空间上、排序方面或者以任意其它方式的给定顺序。 尽管根据有限数量的实施例描述了本发明,但是受益于上面的描述,本技术领域内的技术人员明白,在由此描述的本发明的范围内,可以设想其它实施例。此外,应当注意,本说明书中使用的语言主要是为了可读性和教导的目的而选择的,而不是为了解释或者限定本发明的主题而选择的。因此,在不偏离所附权利要求书的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。对于本发明的范围,对本发明所做的公开是说明性的而非限制性的,本发明的范围由所附权利要求书限定。

- 往复式机械设备故障诊断方法及装置

- 一种旋转机械设备的故障诊断方法、装置及电子设备