一种单面线路板成型方法、以及冲裁与敷设装置

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及在金属基板上铺设金属箔材料工装的技术领域,尤其是涉及一种单面线路板成型方法、以及冲裁与敷设装置。

背景技术

市面上在无蚀刻铝基板的制备上,通常是先在需要粘贴的铜箔上刷胶,然后再将铜箔冲压或粘合到铝基板上。这种分工序的操作形式,需要对工件进行转运。在转运的过程中,铜箔上的胶层无可避免地受到转运的环境影响,导致胶层粘接度不高,在后期的冲压或粘合到基板的工序中出现,连接不牢固的情况。

公开号为CN101472393A的中国专利,公开了一种柔性线路板冲压模具包括上模组件、下模组件,所述下模组件的上表面设有电路板外形,所述柔性线路板冲压模具还包括出料板,所述出料板位于所述上模组件与所述下模组件之间,所述出料板上设有电路板冲切定位孔,所述电路板冲切定位孔套在所述电路板外形的外围,所述出料板的前部通过连接件与所述下模组件相转动连接、后部伸出于所述下模组件的侧面。该模具只是公开了相应的冲压结构,对于如何进行粘合的结构并无提及。

因此,如何对现有的电路板冲压装置进行优化设计,使其可以完成粘合和冲压一体工序,是本领域的技术人员急需解决的技术问题。

发明内容

为了解决现有技术存在的上述问题,本发明提供了一种单面线路板成型方法、以及冲裁与敷设装置。这种冲裁与敷设装置,通过设置了冲贴二合一机构,对经过底座的金属箔物料进行裁切以及冲压,或者涂胶、裁切及冲压,并将其精准地贴合到位于搭载平台的基板上,实现冲裁与敷设的一体化操作。该装置自动化程度高,有效提高了无蚀刻基板成型的工作效率。本发明提供的采用该装置的单面线路板成型方法,该成型方法流程简单,环保无污染,而且成本低。

为了实现上述目的,本发明提供了如下技术方案:

一种冲裁与敷设装置,包括基座,以及设置在所述基座上的搭载平台、送料机构、收料机构和冲贴二合一机构,所述搭载平台包括负压台、第一驱动组件和第二驱动组件,所述第一驱动组件驱动所述负压台垂直运动,所述第二驱动组件驱动所述负压台水平运动;所述冲贴二合一机构位于所述搭载平台的上方,其包括底座、下冲头、导向柱、上冲头和第三驱动组件,所述导向柱设置在下冲头上,所述第三驱动组件驱动所述上冲头垂直运动,所述上冲头驱动所述下冲头向下冲压;物料从所述送料机构送出,经由所述底座,并被所述收料机构收卷。

在该冲裁与敷设装置中,一方面,物料从送料机构送出,到达底座,收料机构配合进行收卷;另一方面,涂覆有导热胶水的基板放置在负压台上,并由第一驱动组件和第二驱动组件分别驱动进行垂直和水平运动,使基板到达预设的冲贴工位;此时,冲贴二合一机构,对底座上的物料按指定形状进行裁切和冲压,将金属箔的物料冲贴到基板上,且贴合精准,粘合牢固可靠。

作为本发明技术方案的进一步描述,所述上冲头与所述下冲头为分体式设置。

作为本发明技术方案的进一步描述,所述上冲头上开设有通孔,所述通孔与所述导向柱配合连接。

作为本发明技术方案的进一步描述,所述底座具有凹槽结构,所述底座上设置有敷贴组件,所述敷贴组件对所述物料的底部刷涂有胶水。

作为本发明技术方案的进一步描述,所述物料为铜箔或铝箔。

在冲压过程中,上冲头的通孔与下冲头的导向柱相互配合,使冲压工位精准,然后上冲头在第三驱动组件的驱动下向下运动,进一步带动下冲头对底座上的铜箔或铝箔物料进行冲压。物料的底部还可被底座上的敷贴组件刷涂有胶水。在冲压时,下冲头设定为特定的冲压形状,从而对物料进行冲压。因此,在进行冲压过程中,也完成了将物料贴合在基板的上方,其自动化程度高,无需对刷胶的物料进行转运。

作为本发明技术方案的进一步描述,所述送料机构包括第一步进电机、第一引导件和送料辊,所述收料机构包括第二步进电机、第二引导件和收料辊,所述物料从所述第一步进电机驱动的送料辊引出,分别经由第一引导件、底座和第二引导件,由所述第二步进电机驱动的收料辊收卷。

送料机构与收料机构共同对物料进行放料和收卷,使铜箔或铝箔物料形成传送带的方式通过底座,在冲裁和敷贴完成后,剩余的物料被收料机构收卷,进行回收利用。

作为本发明技术方案的进一步描述,还包括壳体,所述壳体固定在所述基座的上方,且所述搭载平台和所述冲贴二合一机构位于所述壳体的内部。

作为本发明技术方案的进一步描述,所述负压台开设有吸孔,所述吸孔均匀分布于所述负压台的表面。

负压台通过均匀设置了吸孔,内部形成负压,可以紧密吸附负压台上方的基板,防止其移位,并保证冲压精准。

作为本发明技术方案的进一步描述,所述下冲头还设置有复位弹簧。

下冲头被上冲头向下挤压,进而将金属箔物料冲压、敷设到基板上,此时复位弹簧被压缩;在上冲头与下冲头分离后,复位弹簧回弹,带动下冲头回复至原位。

本发明还提供了一种单面线路板成型方法,其采用上述的冲裁与敷设装置将金属箔物料冲裁与敷设在铝基板上,具体包括以下步骤:

S1.对基板进行开料,将基板裁剪成预定形状和尺寸;

S2.使用导热胶水涂覆在基板的表面,烘干,形成印制胶膜;

S3.将基板放入冲裁与敷设装置的搭载平台中,冲贴二合一机构对经过的金属箔物料进行裁切和冲压,从而敷设到基板对应的绝缘层上,形成粘合结构;

S4.丝印组焊和丝印文字,利用机械原理通过网版将液油墨均匀附着在PCB的表面,并通过网版将零件代码及插件辨识码印刷到基板的表面;S5.高温烘烤和后处理,即得单面线路板。

上述的基板为单面线路板,包括铝基板、玻纤板或铜基板等单面基板;导热胶水也为绝缘胶水。

在S3步骤中,冲贴二合一机构设置的敷贴组件还可对经过的金属箔物料进行涂胶,从而对金属箔物料进行涂胶、裁切和冲压。

相比较于传统的铝基线路板的成型工艺,需要“基板材开料--磨板--印线路--预烤--线路曝光--线路显影--线路蚀刻--退膜--烘烤--打靶孔--阻焊磨板--阻焊涂布--阻焊预烤--阻焊曝光 --阻焊显影--丝印文字--高温烘烤--转后工序生产”的繁琐工序,本发明提供的成型方法,采用特定冲裁与敷设装置对金属箔物料进行涂胶、裁切和冲压,从而将导电线层粘合到涂覆有导热胶水的基板上。其对基板的前处理要求也没那么多工序,因此显得流程简单,环保无污染,而且成本低。

基于上述的技术方案,本发明具有以下技术效果:

(1)本发明提供的冲裁与敷设装置,送料机构将物料输送至目标冲贴工位,搭载平台确保位于负压台上方基板位置固定,并通过设置了冲贴二合一机构,对经过底座的金属箔物料进行裁切以及冲压,或者涂胶、裁切及冲压,并将其精准地贴合到位于搭载平台的基板上,实现冲裁与敷设的一体化操作;该装置自动化程度高,有效提高了无蚀刻基板成型的工作效率。

(2)本发明的冲裁与敷设装置,在冲压过程中,上冲头在第三驱动组件的驱动下向下运动,进一步带动下冲头对底座上的铜箔或铝箔物料进行冲压。物料的底部还可被敷贴组件刷涂胶水,在进行冲压过程中,也完成了将物料贴合在基板的上方,其自动化程度高,无需对刷胶的物料进行转运,避免刷胶与冲压工序分开带来的质量问题。

(3)本发明提供的单面线路板成型方法,采用特定冲裁与敷设装置对金属箔物料进行裁切和冲压,或涂胶、裁切以及冲压,从而将导电线层粘合到基板上,其对基板的前处理要求也没那么多工序,因此显得流程简单,环保无污染,而且成本低。

附图说明

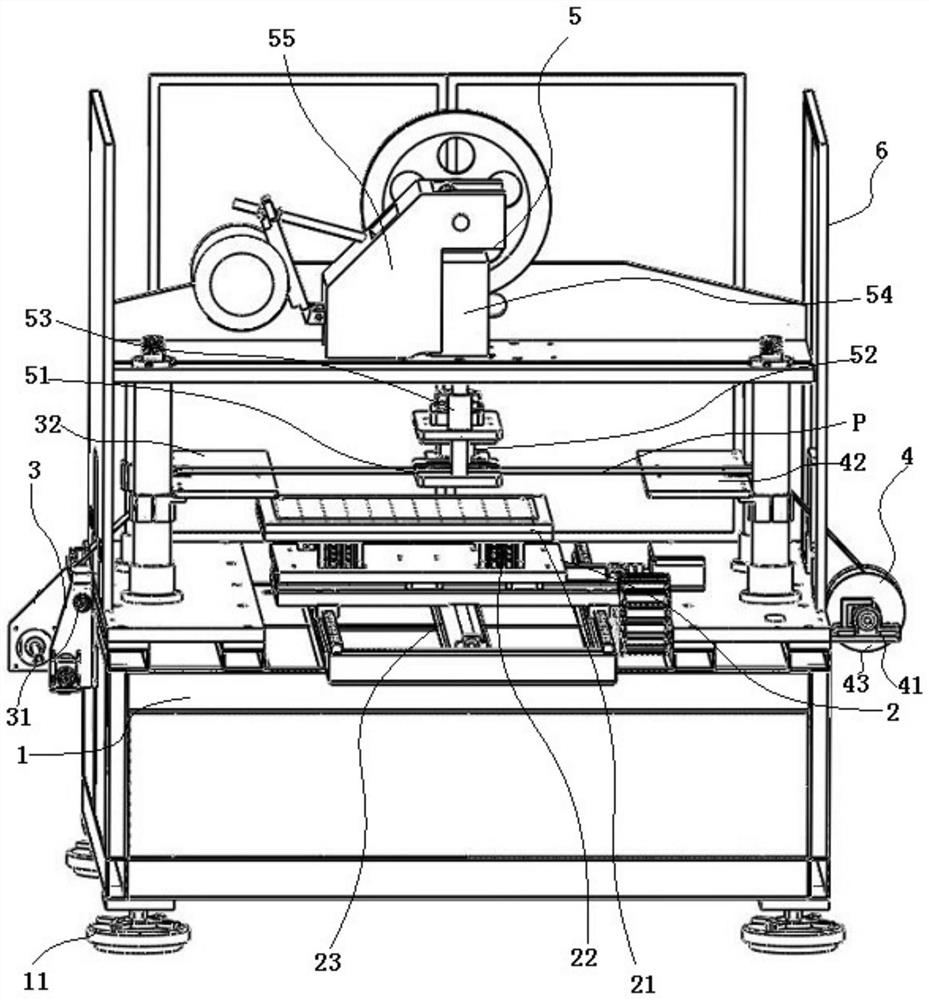

图1为本发明的冲裁与敷设装置的结构示意图。

图2为本发明的冲贴二合一机构的结构示意图。

图3为本发明的冲裁与敷设装置的局部结构图。

图4为本发明的送料机构的局部结构图。

图5为本发明的上冲头的结构示意图。

图6为本发明的单面线路板成型方法的工序流程图。

具体实施方式

为了便于理解本发明,下面将结合附图和具体的实施例对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

实施例1

图1给出了本实施例的冲裁与敷设装置的结构示意图,图2给出了本实施例的冲贴二合一机构的结构示意图,图3为本实施例的冲裁与敷设装置的的局部结构图,结合参考图1~图3,一种冲裁与敷设装置,包括基座1、搭载平台2、送料机构3、收料机构4、冲贴二合一机构5和壳体6,基座1作为冲裁与敷设装置的主体支架,在上方安装了搭载平台2、送料机构3、收料机构4和冲贴二合一机构5,并且上方用壳体6包合起来。壳体6也固定在基座1的上方,内部形成腔体,搭载平台2和冲贴二合一机构5位于壳体6的内部腔体中,而送料机构3和收料机构4则位于壳体6的侧壁上。在基座1的四个边角,设置有支撑脚11,可以通过调节支撑脚11的高度,确保基座1的水平,使整个装置在运作的过程中位置稳定、不移位。

搭载平台2用于放置基板,基板为制作单面线路板的基材,比如铝基板或铜基板,送料机构3则用于输送金属箔这类软体物料,比如铜箔或铝箔。本实施例以铝基板为基板,铜箔为金属箔物料为例进行说明。因为要将铜箔粘合、冲压到铝箔的表面上方,因此需要要求铝基板的位置固定,且将铝基板固定在特定的冲压工位。本实施例通过搭载平台2来实现该功能,铝基板在放入搭载平台前,使用导热胶水涂覆在铝基板的表面,烘干,形成印制胶膜。

如图1和图3所示,搭载平台2包括负压台21、第一驱动组件22和第二驱动组件23,负压台21在与铝基板的接触平面210上均匀设置有多个吸孔211,在吸孔211的下方为负压腔212,负压腔212通过负压接口213与负压气缸(图中未标出)。在负压气缸工作时,通过吸孔211从上往下抽取气体,使负压台21的负压腔212内部形成负压,此时放置在负压台21的接触平面210上的铝基板则位置固定,不会在冲压过程产生移位的情况。可以通过人工或机械手的方式,将铝基板放置在负压台21上。

负压台21由第一驱动组件22驱动进行垂直运动,并由第二驱动组件23驱动进行水平运动。即,在放置铝基板前,负压台21朝外侧凸出,且远离冲贴二合一机构5。在放置好铝基板后,第二驱动组件23驱动负压台21向内侧运动,然后第一驱动组件22驱动负压台 21向上方运动,到达目标冲贴、敷设的工位。

图4给出了本实施例的送料机构的局部结构图,结合参考图1、图3和图4,在搭载平台2的上方,待进行裁切、冲压处理的铜箔P由送料机构3输送出来,并由收料机构4进行收卷。具体是,送料机构3包括送料支架30,以及固定在送料支架30上的第一步进电机31、第一引导件32和送料辊33,第一步进电机31通过转轴331与送料辊31驱动连接,转轴311可内外伸缩,以此完成送料辊33与第一步进电机31的驱动连接或断开连接。而收料机构4包括第二步进电机41、第二引导件42和收料辊43,物料从第一步进电机31驱动的送料辊33引出,分别经由第一引导件32和第二引导件42,由第二步进电机41驱动的收料辊43进行收卷。

还需要说明的是,本实施例的冲贴二合一机构5,设置在搭载平台2的上方,其包括底座51、下冲头52、导向柱53、上冲头54和第三驱动组件55,上冲头54与第三驱动组件55驱动连接,而且上冲头54上设置有通孔541;下冲头52与上冲头54为分体式设置,且下冲头52与复位弹簧521弹性连接,导向柱53设置在下冲头52上,并与通孔541相配合,使上冲头54向下冲压时,可按特定位置带动下冲头52向下冲压。下冲头52的底部设置为特定结构,其将需要冲压的铜箔冲压成特定的线路形状。在下冲头52完成冲压后,复位弹簧521可视下冲头52向上回复至原位。

底座51具有凹槽结构,该凹槽结构正对下冲头52处开设有冲孔511,而且底座51上设置有敷贴组件511,敷贴组件511为可选的组件,其可对经过的铜箔P的底部刷涂胶。敷贴组件511,可配置有胶水输送泵机构,其在铜箔进入底座凹槽处可持续进行涂胶。铜箔 P从送料机构3的第一引导件32输送出来后,经过了底座51的凹槽结构,之后铜箔P的底部被敷贴组件511刷涂有胶水层。当然,在搭载平台的铝基板就已经进行了覆胶处理,铝基板与铜箔接触的表面,使用导热胶水进行涂覆,烘干,使其在铝基板的表面形成了印制胶膜。

图5给出了本实施例的上冲头的结构示意图,结合参考图2和图5,在本实施例的冲裁与敷设装置,上冲头54的通孔541与下冲头52上方的导向柱53相互配合,使冲压工位精准,然后上冲头54在第三驱动组件55的驱动下向下运动,进一步带动下冲头52对底座 51上的铜箔P进行冲压,由于物料的底部已被刷涂有胶水。因此在进行冲压过程中,也完成了将物料敷设、贴合在基板的上方,其自动化程度高,有效提高了无蚀刻基板成型的工作效率;而且,无需对刷胶的物料进行转运,避免刷胶与冲压工序分开带来的质量问题。

实施例2

图6给出了本实施例的单面线路板成型方法的工序流程图,如图6所示,一种单面线路板成型方法,其采用实施例1的冲裁与敷设装置将铜箔物料冲裁与敷设在铝基板上,具体来说,包括以下步骤:

S1.对铝基板进行开料,将铝基板裁剪成预定形状和尺寸;

S2.使用导热胶水涂覆在铝基板的表面,烘干,形成印制胶膜;

S3.将铝基板放入冲裁与敷设装置的搭载平台中,冲贴二合一机构对经过的铜箔物料进行裁切和冲压,从而敷设到铝基板对应的绝缘层上,形成粘合结构;

S4.丝印组焊和丝印文字,利用机械原理通过网版将液油墨均匀附着在PCB的表面,并通过网版将零件代码及插件辨识码印刷到基板的表面;

S5.高温烘烤和后处理,即得单面线路板。

在S3步骤中,冲贴二合一机构设置的敷贴组件还可对经过的金属箔物料进行涂胶,因此,冲贴二合一机构还可对金属箔物料进行涂胶、裁切和冲压。

该方法采用叠加式的成型工艺生产铝基线路板,在步骤S2中,导热胶水也为绝缘胶水。

相比较于传统的铝基线路板的成型工艺,需要“基板材开料--磨板--印线路--预烤--线路曝光--线路显影--线路蚀刻--退膜--烘烤--打靶孔--阻焊磨板--阻焊涂布--阻焊预烤--阻焊曝光 --阻焊显影--丝印文字--高温烘烤--转后工序生产”的繁琐工序,本实施例提供的成型方法,采用特定冲裁与敷设装置对金属箔物料进行涂胶、裁切和冲压,从而将导电线层粘合到基板上。其对铝基板的前处理要求也没那么多工序,因此显得流程简单,环保无污染,而且成本低。

由于本方法采用叠加式的线路板制造方法,相比较与减法式的蚀刻方法,本方法无需电镀、蚀刻等不环保的工序,不使用化学药品,而且节约能源消耗。

以上内容仅仅为本发明的结构所作的举例和说明,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

- 一种单面线路板成型方法、以及冲裁与敷设装置

- 一种介于单面和双面柔性线路板之间的第三种柔性线路板及生产工艺