结合机理与神经网络的双轴燃气轮机性能状态检测方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及的是一种双轴燃气轮机控制领域的技术,具体是一种结合机理与神经网络的双轴燃气轮机性能状态检测方法。

背景技术

燃气轮机(Gas Turbine)是以不断流动的工质带动叶轮进行高速的旋转,将燃料的能量转化为输出功的内燃式的动力机械,主要部件是由压气机、燃烧室和透平及各辅助系统等组成。双轴燃气轮机由于负载与压气机的不共轴,降低负载变化对核心机部分的影响程度,适用于系统负载变化范围较大的场景,如天然气长输管网工业上用于机械驱动的燃气轮机。而由于双轴燃气轮机复杂的结构、多变的运行过程以及恶劣的工作环境,很容易引起故障发生,所以需要建立其模型并进行相关仿真来对故障进行诊断。

现如今一般建立的燃机模型是机理模型,该方法利用燃机准确的特性曲线,所以理论上误差范围会很小,但事实上将其运用于机组的热力学参数仿真,由于燃机实际工作特性与建模根据的工作特性不符,所以在相同工况下,模型仿真与实际值也会有明显误差。随着计算机技术和数据驱动理论的快速发展,数据驱动建模方法也开始占据燃机建模的一席之地,它以历史运行数据直接模拟燃机输入与输出的关系,但其趋势不易控制,且会存在过拟合的现象。

所以结合互补的机理模型与数据驱动模型的混合模型,在燃气轮机建模中也逐渐被应用,但大多以数据驱动模型为主体,忽略或弱化机理模型的作用。且数据驱动模型受数据质量的影响很大,必须要机理模型对参数有限制才能保障精度。

发明内容

本发明针对现有技术单纯机理建模的过程繁琐,且准确度依赖部件特性的不足,又解决单纯数据驱动模型缺乏机理表征以及以此为主体的模型外推性差、过拟合等问题,提出一种结合机理与神经网络的双轴燃气轮机性能状态检测方法,通过结合反映燃机内部特征与结构本质的机理模型和采用神经网络算法修正机理模型关键截面参数的误差的数据驱动模型,通过误差补偿或修正以及机理与神经网络模型的相互协作,最终构建更为精确的燃气轮机总体性能混合模型,实现对于燃气轮机总体性能更为精确的检测。

本发明是通过以下技术方案实现的:

本发明涉及一种结合机理与神经网络的双轴燃气轮机性能状态检测方法,构建包含压气机、燃烧室、透平模块的压力、温度、流量、效率热力学机理方程的燃气轮机总体性能仿真的机理模型,然后根据现场实际运行数据,通过神经网络对机理模型的关键截面参数进行修正,获得燃气轮机的总体性能仿真混合模型,并以此作为燃气轮机的健康基准模型,结合燃气轮机的实际测量数据,根据燃气轮机基于模型的气路故障诊断方法计算压气机、透平部件的流量G与效率η特征参数变化状态,实现燃气轮机总体性能的状态检测。

所述的燃气轮机总体性能仿真的机理模型包括:

①压气机和透平部件关系式

②压气机与透平轴功平衡以及燃烧过程工质能量平衡关系式为:P

以天然气长输管道驱动用双轴燃气轮机为例,所述的关键截面参数Y=(P

所述的神经网络,采用但不限于BP神经网络。

所述的通过神经网络对机理模型的关键截面参数进行修正是指:确定神经网络的输入输出接口,计算关键截面参数的实际运行值与机理模型仿真值之间的偏差,构建神经网络模型训练数据集以训练神经网络纠正偏差,具体为:BP神经网络的输入层的七个输入接口分别对应机理模型的七个输入,即u=(n

所述的训练,令所述神经网络对混合模型输出参数Y的补偿逼近满足:Y=(Y

所述的燃气轮机的总体性能仿真混合模型包括:机理模型的输出和训练后的神经网络的输出的叠加。

所述的燃气轮机的性能状态检测是指:输入实际燃机机组运行过程的转速n

本发明涉及一种实现上述方法的双轴燃气轮机性能检测系统,包括:双轴燃气轮机实际数据测量单元、混合模型仿真单元、部件特征计算单元以及机组性能状态检测单元,其中:双轴燃气轮机实际数据测量单元实时传递真实双轴燃机的传感器测量数据,输出仿真参数至混合模型仿真单元进行仿真计算、输出燃机关键截面测量参数并与混合模型仿真单元输出的关键截面参数仿真值共同传输到部件特征计算单元,通过气路故障诊断算法计算压气机、透平部件流量和效率的特征参数状态,最后将该状态值传输到机组性能状态检测单元,实现燃气轮机的总体性能状态检测,指导人员对燃机进行适时的维护和检修。

所述的仿真参数包括运行过程转速、入口温度压力、燃料流量、排气压力、进口可转导叶开度。

所述的燃机关键截面测量参数包括:压气机出口温度压力、高压透平出口温度压力、功率、排气温度。

技术效果

本发明整体解决现有技术通常仅以燃机机理模型作为燃机健康基准模型的缺陷与不足。由于燃机的运行特性难以获得,且机理模型适当存在假设与简化,导致在一些运行工况下机理模型的关键截面热力学参数的仿真结果与该燃机的实际健康基准值存在明显误差,严重影响了燃机的总体性能的状态检测结果,其存在着很大的局限性。

与现有技术相比,本发明采用双轴燃气轮机总体性能仿真混合模型作为燃机的健康基准模型,其结合了机理模型与数据驱动模型,利用前者反映燃机内部特征和结构本质,确保模型可信度,利用后者通过神经网络的方式修正机理模型关键截面参数与实际值的偏差,最终构建更为精确的燃气轮机总体性能混合模型。该总体性能仿真混合模型用于状态评估、状态检测以及故障诊断等方面相比纯机理模型的精度更高,有效性会更好,可有效的应用于天然气长输管网工业上的燃气轮机总体性能状态检测。

附图说明

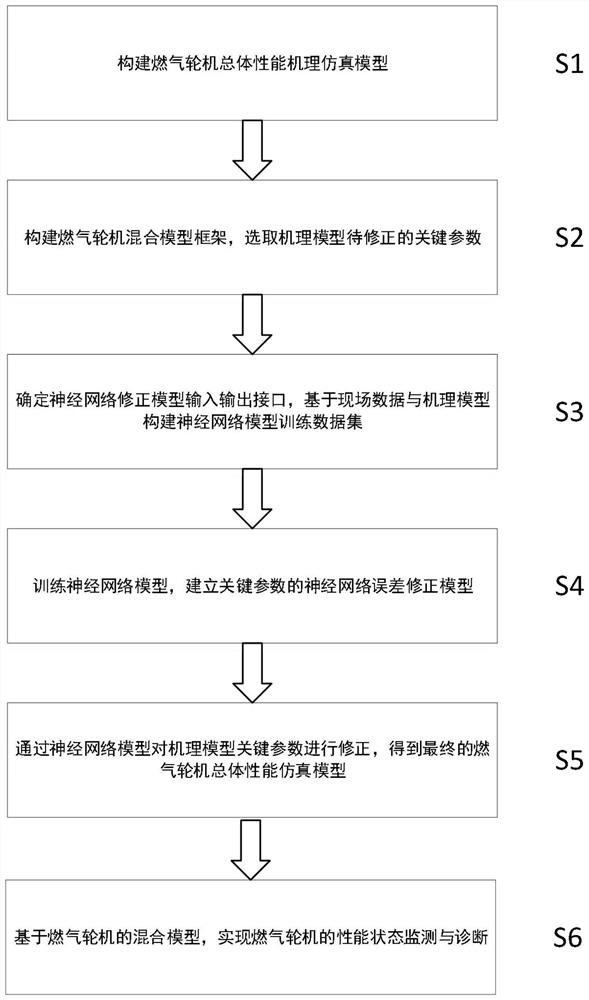

图1为本发明流程图;

图2为燃气轮机机理模型结构图;

图3为BP神经网络示意图;

图4为燃机整体并联补偿混合模型原理图;

图5为机理模型与混合模型截面参数平均相对误差对比图;

图6为燃机性能状态检测系统原理框图;

图7为利用机理模型计算压气机水洗前后压气机流量降级参数结果图;

图8为利用混合模型计算压气机水洗前后压气机流量降级参数结果图。

具体实施方式

如图1所示,为本实施例涉及一种结合机理与神经网络模型的双轴燃气轮机总体性能状态检测方法,包括以下步骤:

步骤S1:基于模块化建模思想,构建燃气轮机总体性能机理仿真模型。

步骤S2:构建燃气轮机混合模型框架,选取机理模型待修正的关键截面参数,具体为:以建立的机理模型为基础,利用神经网络算法直接补偿整机机理模型关键截面参数与实际值的偏差,实现燃气轮机机理模型与神经网络模型的并联。以天然气长输管道驱动用双轴燃气轮机为例,如图2所示,该燃机由压气机、燃烧室、高压透平以及动力透平、负载等主要部件组成,压气机和高压透平通过第一根轴相连,动力透平与负载通过第二根轴相连。根据该燃机的结构以及气路的前进方向可划分为5个截面,分别为压气机入口截面1、燃烧室入口截面,即压气机出口截面2、高压透平入口截面,即燃烧室出口截面3、动力透平入口截面,即高压透平出口截面34以及动力透平出口截面4。

据此,双轴燃气轮机的机理模型计算的边界条件为压气机的进气参数、燃料量、转速、出口压力、进口可转导叶开度,即u=(n

步骤S3:确定神经网络修正模型输入输出接口,计算上述关键截面参数的实际运行值与机理模型仿真值之间的偏差,构建神经网络模型训练数据集,具体为:基于建立好的燃气轮机混合模型框架,选择非线性映射较好的BP神经网络作为数据驱动模型算法,其基本思想是梯度下降法,利用梯度搜索技术,以期使网络的实际输出值和期望输出值的误差均方差为最小。

如图3所示,所述的BP神经网络,包括:输入层x、隐藏层h、输出层y,其中:输入输出关系为:

由于在混合模型中,实际燃机、数据驱动模型和燃气轮机机理模型的输出值三者并联,如图4所示。因而所述神经网络模型的输入参数与所述机理模型的输入参数一致,输入层共包含七个接口,分别对应所述机理模型的七个输入,即u=(n

步骤S4:训练神经网络模型,建立关键截面参数的神经网络误差修正模型,具体为:以所述神经网络训练数据集为基础,在训练过程中,令所述神经网络对混合模型输出参数Y的补偿逼近满足:Y=(Y

步骤S5:通过神经网络模型对机理模型关键截面参数进行修正,得到最终的燃气轮机总体性能仿真模型,具体为:以所述机理模型为主体,所述机理模型和所述神经网络模型的叠加为输出,通过结合所述数据驱动模型及所述机理模型,最终建立燃气轮机总体性能混合模型。

对于该双轴燃气轮机的混合模型的仿真精度进行验证,与纯机理模型进行对比,选取其中压气机出口压力P

步骤S6:该仿真模型可用于燃气轮机总体性能状态检测,具体为:以建立的混合模型为健康基准模型,根据燃气轮机基于模型的气路故障诊断方法计算压气机、透平等关键部件的流量G与效率η特征参数变化状态,实现燃气轮机总体性能的状态检测与状态评估,如图6所示。

由于其准确度高的特点,所述仿真模型可用于工业领域燃机性能检测,例如天然气长输管道驱动用燃气轮机等,将所述混合模型输入参数的实时或历史传感器数据导入到所述模型中进行仿真,输入参数包括燃机机组转速、入口温度压力、燃料流量、排气压力、进口可转导叶开度(n

以天然气长输管道驱动用双轴燃气轮机为实际应用测试对象,选取该机组运行过程的2个运行工况点,输出的功率分别为6366.9KW和7630.4KW,分别测试基于混合模型以及基于机理模型在这2个运行工况点的检测效果。首先以传统的机理模型为健康基准模型,将燃机实际数据测量单元中的(n

表1部件流量降级特征参数计算结果

计算结果表明基于燃气轮机纯机理模型的诊断方法得到的流量降级数值明显异常,流量降级最高达到17.7%,实际经过燃机的检查,并未发现明显的故障现象,仅为压气机进气道有积灰。而基于混合模型的诊断结果表明降级趋势更加平稳,且降级数值更加贴近于积灰造成的影响。若以混合模型为基础的性能检测方法来判断,燃机在这段时间内的运行状态变化比较小,可以一定程度认为燃机状况是比较正常的。因而相比起纯机理模型,混合模型对于燃气轮机性能状态检测的精度和有效性都要高。

此外,选取该天然气长输管道驱动用双轴燃气轮机的压气机水洗前后一段运行数据,同样分别对比基于纯机理模型和基于混合模型的总体性能状态检测方法,分析压气机的流量降级特征参数的变化状态。基于纯机理模型的监测结果如图7所示,基于混合模型的监测结果如图8所示。

如图7所示,水洗结束后,压气机的流量降级维持在2%-4%之间,且继续运行后发现降级又有明显的上升,流量降级增加到4%-6%之间,考虑到燃机水洗结束后的短时间内,并未出现故障,而基于纯机理模型的状态检测系统诊断出的压气机流量特征参数出现突增异常,因而机理模型的准确性和可靠性存在问题。

如图8所示,混合模型首先同样验证了水洗之后燃机性能会提高的情况。此外,水洗前压气机流量降级约为4.5%-5.4%,完成水洗后,降级约为1.5%-2.5%,且较为稳定,符合水洗之后流量降级较水洗前有明显的降低,且水洗后降级数值应当处于较低水平,短时间内不应存在较大变化趋势的实际情况。因而可验证混合模型对燃机性能检测效果要优于纯机理模型的检测效果。

综上,本方法使用的模型结合了机理模型与数据驱动模型。前者能够反映燃机内部特征与结构本质,确保整体可信性,后者采用神经网络算法修正机理模型关键截面参数的误差,通过误差补偿或修正,通过机理与神经网络模型的相互协作,最终构建更为精确的燃气轮机总体性能混合模型。既解决传统机理建模的过程繁琐,且在准确度依赖部件工作性质的不足,又解决单纯使用数据驱动模型缺乏机理来表征以及以此为主体的模型外推性差,存在过拟合等问题,在仿真精度方面,混合模型关键截面参数的输出值与实际值的误差更小,能控制在2%以内,部分参数的误差能在0.5%以下。在燃气轮机总体性能状态检测方面,基于混合模型的检测结果相比基于纯机理模型的检测结果更为精确可靠合理,基于混合模型的双轴燃气轮机更加适用于实际工业生产应用中的总体性能状态检测。

上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

- 结合机理与神经网络的双轴燃气轮机性能状态检测方法

- 基于广义回归神经网络与箱型图分析的重型燃气轮机性能状态监测方法