一种预制板梁间大铰缝损伤的评价方法及装置

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于装配式桥梁技术领域,具体涉及一种预制板梁间大铰缝损伤的评价方法及装置。

背景技术

装配式板梁桥的板是预制的,板与板之间通过铰缝连接。铰缝可将作用于某块板上的荷载传递到其他板上,使所有的板均参与受力,共同承担桥面荷载。铰缝损伤是装配式板梁桥最常见的病害,如果铰缝受损,横向不能传力,会破坏结构整体受力的格局,易形成单板受力。板梁桥的垮塌事故大多是由于铰缝失效造成的。因此,及时发现铰缝病害并正确评价铰缝损伤程度,对于确保装配式板梁桥的结构安全具有重要意义。

铰缝可分为小铰缝结构和大铰缝结构。小铰缝结构主要通过剪力传递荷载,对于剪力传递的损伤已有检测方法和评价模型。大铰缝则是剪力和弯矩将荷载传递到相邻的板梁,其中弯矩是主要的传力方法。目前对大铰缝损伤的评价,大多还停留在定性阶段。工程中一般采用目测法,通过人工检查铰缝是否开裂或渗水判断铰缝的损伤程度,但由于铰缝的开裂发生在内部,难以直接观察,因此这种方法并不可靠。在条件允许的情况下,也常采用荷载试验法,通过试验所得到的位移横向分布来分析铰缝是否仍能正常传递剪力。分析的方法,一般是将实测位移的横向分布曲线与理论位移的横向分布曲线相比较,若某处位移发生突变即认为该处铰缝已破损。

为解决缺少定量指标的问题,提升评价准确度,公开号为CN102608026A的中国发明专利申请公开了一种评价板梁桥铰缝损伤程度的方法。该方法利用铰缝相对位移与铰缝剪力及铰缝刚度之间的关系,根据桥梁静载试验中的荷载大小、位置以及实测板梁挠度等信息得到铰缝剪力和铰缝刚度。定义了铰缝传力能力指标Λi和铰缝刚度比指标λi,并提出相应的对铰缝损伤程度评判的方法。当Λi≥0.95或λi≥20时,认为铰缝尚完好;当Λi≤0.9或λi≤10时,认为铰缝已破坏,应重做;当0.9<Λi<0.95或10<λi<20时,认为铰缝发生了损坏,可不必重做,但应进行维修。该发明自动考虑了铰缝剪力之间的相互作用、多个荷载以及荷载的偏心,适用于汽车加载,并可对多组实验给出刚度参数的最佳估计值。本发明方法,可以定量地评判铰缝的损伤程度,避免主观因素的影响。

公开号为CN107490334A的中国发明专利申请公开了一种装配式板梁铰缝损伤评价方法,该方法将铰缝相对位移差Δi及与铰缝相邻板梁挠度Δj、Δj+1作为测试参数,考虑桥梁铰缝损伤与板梁抗弯刚度,建立对铰缝损伤与板梁抗弯刚度的联系,通过计算协方差可自动分配铰缝损伤和板梁损伤的权重,计算得到的铰缝损伤系数βi可定量判断铰缝损伤的评价方式。该发明与目前其它铰缝损伤评价方法相比,具有可同时考虑铰缝和板梁的损伤,自动分配铰缝损伤和板梁损伤的权重,定量评价指标铰缝损伤程度,无需中断交通,测试少传感器,不需要外接电源线,可实现长期监测等优点。

上述已公开的两个方案中,涉及的参数众多,评价准确度不高,评价过程较也为繁琐。更重要的是,对于如何获取铰缝相对位移并未进行详细说明。尤其是在大铰缝的情况下,不仅要求高精度,还要求大量程,对获取较为准确的铰缝相对位移带来挑战。

发明内容

本发明针对现有板梁铰缝损伤评价方法不适用大铰缝板梁的不足,提供一种预制板梁间大铰缝损伤的评价方法实现大铰缝弯矩传力损伤评估。本发明同时提供一种检测装置。

为实现上述目的,本发明采用如下技术方案:一种预制板梁间大铰缝损伤的评价方法,所述评价方法包括:

步骤S1、获取板梁结构参数,所述板梁结构参数包括板梁高度H、板梁的下缘传力钢筋的高度h、板梁的下缘传力钢筋的长度L、板梁的下缘传力钢筋的最大允许拉应变Δε

步骤S2、根据板梁高度H、板梁的下缘传力钢筋的高度h、板梁的下缘传力钢筋的长度L、板梁的下缘传力钢筋的最大拉应变Δεmax得到板梁间最大可允许位移ΔD

步骤S3、获取板梁间相对位移ΔD;

步骤S4、将获取的板梁间相对位移ΔD与板梁间最大可允许位移ΔD

作为改进,板梁间最大可允许位移ΔD

板梁的下缘传力钢筋的伸长量与其拉应变Δε之间存在下列关系:

ΔL=Δε·L;

板梁间相对位移ΔD与板梁的下缘传力钢筋的伸长量ΔL之间存在下列关系:

将板梁的下缘传力钢筋的最大允许拉应变Δε

作为改进,步骤S3中,在一定时间内高速连续测量板梁间相对位移ΔD,取得该段时间内的最大ΔD,将该最大ΔD与板梁间最大可允许位移ΔD

作为改进,所述板梁间相对位移ΔD通过一检测装置实现,所述检测装置安装于相邻板梁间,所述检测装置包括:

弹簧钢片,所述弹簧钢片一体成型,所述弹簧钢片大致呈Ω形,所述弹簧钢片包括一弧形部和从所述弧形部两端延伸形成的两连接部,所述两连接部分别与两板梁固接;

应变传感器,所述应变传感器具有一应变片,所述应变片安装于所述弹簧钢片的弧形部上,所述应变片随所述弹簧钢片的形变产生测量应变Δμ,根据所述测量应变Δμ获得所述板梁间相对位移ΔD。

作为改进,所述板梁间相对位移ΔD与所述测量应变Δμ之间存在下列关系:

ΔD=K·Δμ

式中的K值通过实验标定。

作为改进,所述弹簧钢片一体成型;所述弹簧钢片左右对称。

作为改进,所述弹簧钢片的连接部和弧形部间具有垂直于所述连接部的过渡部。

一种预制板梁间大铰缝损伤的检测装置,所述检测装置安装于相邻板梁间,所述检测装置包括:

弹簧钢片,所述弹簧钢片大致呈Ω形,所述弹簧钢片包括一弧形部和从所述弧形部两端延伸形成的两连接部,所述两连接部分别与两板梁固接;

应变传感器,所述应变传感器具有一应变片,所述应变片安装于所述弹簧钢片的弧形部上。

作为改进,所述弹簧钢片一体成型;所述弹簧钢片左右对称;所述两连接部上开设安装孔。

作为改进,所述弹簧钢片的连接部和弧形部间具有垂直于所述连接部的过渡部。

本发明的预制板梁间大铰缝损伤的评价方法的有益效果是:得到板梁间相对位移ΔD和板梁间最大可允许位移ΔD

附图说明

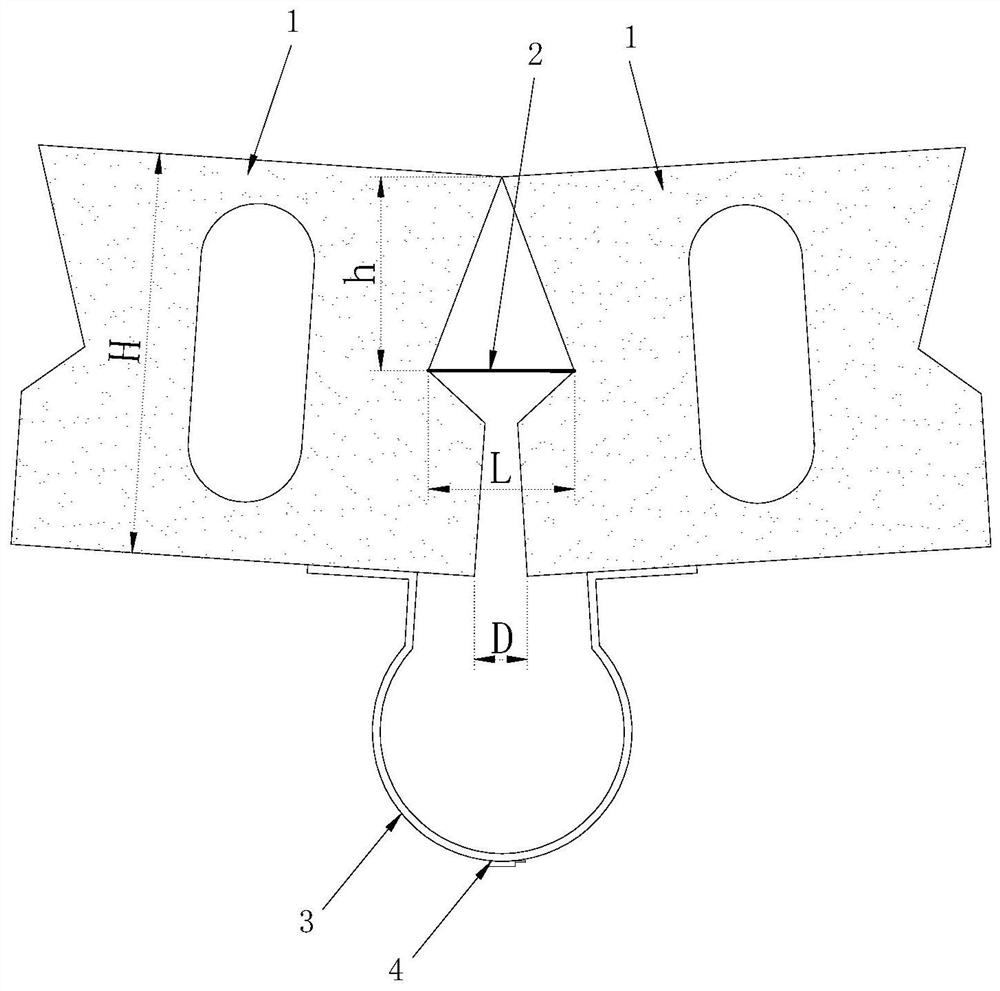

图1和图2是本发明实施例的预制板梁间大铰缝损伤的评价方法获得板梁间最大可允许位移ΔD

图3和图4是本发明实施例的预制板梁间大铰缝损伤的检测装置的结构示意图。

图中,1、板梁;

2、下缘传力钢筋;

3、弹簧钢片;31、弧形部;32、过渡部;33、连接部;34、安装孔;

4、应变片。

具体实施方式

下面结合本发明创造实施例的附图,对本发明创造实施例的技术方案进行解释和说明,但下述实施例仅为本发明创造的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的其他实施例,都属于本发明创造的保护范围。

参见图1至图4,本发明的一种预制板梁间大铰缝损伤的评价方法,所述评价方法包括:

步骤S1、获取板梁结构参数,所述板梁结构参数包括板梁高度H、板梁的下缘传力钢筋的高度h、板梁的下缘传力钢筋的长度L、板梁的下缘传力钢筋的最大允许拉应变Δε

步骤S2、根据板梁高度H、板梁的下缘传力钢筋的高度h、板梁的下缘传力钢筋的长度L、板梁的下缘传力钢筋的最大拉应变Δεmax得到板梁间最大可允许位移ΔD

步骤S3、获取板梁间相对位移ΔD;

步骤S4、将获取的板梁间相对位移ΔD与板梁间最大可允许位移ΔD

实施例一

参见图1至图4,本发明实施例一的一种预制板梁间大铰缝损伤的评价方法,所述评价方法包括:

步骤S1、获取板梁结构参数,所述板梁结构参数包括板梁高度H、板梁的下缘传力钢筋的高度h、板梁的下缘传力钢筋的长度L、板梁的下缘传力钢筋的最大允许拉应变Δε

步骤S2、根据板梁高度H、板梁的下缘传力钢筋的高度h、板梁的下缘传力钢筋的长度L、板梁的下缘传力钢筋的最大拉应变Δεmax得到板梁间最大可允许位移ΔD

步骤S3、获取板梁间相对位移ΔD;

步骤S4、将获取的板梁间相对位移ΔD与板梁间最大可允许位移ΔD

本实施例中,板梁间最大可允许位移ΔD

板梁的下缘传力钢筋的伸长量与其拉应变Δε之间存在下列关系:

ΔL=Δε·L;

板梁间相对位移ΔD与板梁的下缘传力钢筋的伸长量ΔL之间存在下列关系:

本实施例中,步骤S3中,在一定时间内高速连续测量板梁间相对位移ΔD,取得该段时间内的最大ΔD,将该最大ΔD与板梁间最大可允许位移ΔD

本实施例中,所述板梁间相对位移ΔD通过一检测装置实现,所述检测装置安装于相邻板梁间,所述检测装置包括:

弹簧钢片3,所述弹簧钢片3一体成型,所述弹簧钢片3大致呈Ω形,所述弹簧钢片3包括一弧形部31和从所述弧形部31两端延伸形成的两连接部33,所述两连接部33分别与两板梁固接;

应变传感器,所述应变传感器具有一应变片4,所述应变片4安装于所述弹簧钢片3的弧形部31上,所述应变片4随所述弹簧钢片3的形变产生测量应变Δμ,根据所述测量应变Δμ获得所述板梁间相对位移ΔD。

本实施例中,所述板梁间相对位移ΔD与所述测量应变Δμ之间存在下列关系:

ΔD=K·Δμ

式中的K值通过实验标定。

本实施例中,所述弹簧钢片3一体成型;所述弹簧钢片3左右对称。

本实施例中,所述弹簧钢片3的连接部33和弧形部31间具有垂直于所述连接部33的过渡部32。本发明实施例一的预制板梁间大铰缝损伤的评价方法的有益效果是:得到板梁间相对位移ΔD和板梁间最大可允许位移ΔD

以上所述,仅为本发明创造的具体实施方式,但本发明创造的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明创造包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明创造的功能和结构原理的修改都将包括在权利要求书的范围中。

- 一种预制板梁间大铰缝损伤的评价方法及装置

- 一种预制板梁间大铰缝损伤的检测装置