复合包塑钢管、复合包塑钢管生产设备及方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于管材技术领域,具体涉及一种复合包塑钢管、复合包塑钢管生产设备及方法。

背景技术

钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材。现在市场上的包塑钢管耐磨、抗压性和防锈能力较差。

发明内容

本发明的目的在于提供一种更加耐磨、抗压、防锈、保温隔热且可以降噪的复合包塑钢管、复合包塑钢管生产设备及方法。

为达到上述目的,本发明采用如下方案:

一种复合包塑钢管,包括钢管本体,包覆于所述钢管本体上的纤维增强带,包覆在所述纤维增强带上的缠绕增强件,以及设于所述缠绕增强件远离所述纤维增强带一侧的包覆外壁,所述纤维增强带与所述包覆外壁之间填充有发泡件。

作为本发明的进一步优化,还包括包覆底带,所述包覆底带设于所述钢管本体与所述纤维增强带之间或者包覆于所述纤维增强带上。

作为本发明的进一步优化,所述包覆底带螺旋缠绕或直筒包覆在所述钢管本体上。

作为本发明的进一步优化,所述包覆外壁直筒包覆或螺旋缠绕于所述发泡件上。

作为本发明的进一步优化,所述缠绕增强件为多个,多个所述缠绕增强件平行间隔设置。

作为本发明的进一步优化,所述缠绕增强件在所述钢管本体轴向的截面上为圆形、椭圆形或多边形。

一种复合包塑钢管生产设备,用于生产如上任一项中所述的复合包塑钢管,包括第一输送旋转件,设于所述输送旋转件一端的表面处理装置和高频加热件,设于所述高频加热件一侧的缠绕底带件和骨架缠绕件,以及设于所述高频加热件远离所述第一输送旋转件一侧的第二输送旋转件、第一裁断件和发泡外层包覆件。

作为本发明的进一步优化,还包括设于所述第二输送旋转件与所述骨架缠绕件之间的水淋件和托辊。

一种复合包塑钢管生产方法,用于生产如上任一项中所述的复合包塑钢管,包括如下步骤:使钢管本体旋转前进,将包覆底带螺旋缠绕在钢管本体上,并纤维增强带螺旋包覆在包覆底带上,随后将包覆有包覆底带和纤维增强件的钢管本体切断,将包覆外壁包覆并填充发泡件。

作为本发明的进一步优化,还包括如下步骤:将具有包覆外壁和发泡件的钢管切断,并进行断面处理。

与现有技术相比,本发明所述的复合包塑钢管,通过纤维增强带、缠绕增强件、包覆外壁、发泡件的设置,有效的提高了该复合包塑钢管的耐磨和抗压能力,在同样的设计压力要求下,可以有效减少钢管厚度,节能减排效果明显,同时有效的进行了保温隔热,在输送有保温要求的物资时,减少能耗损失,在所述钢管本体中有流体经过时,还可以有效的降低其发出的噪音。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

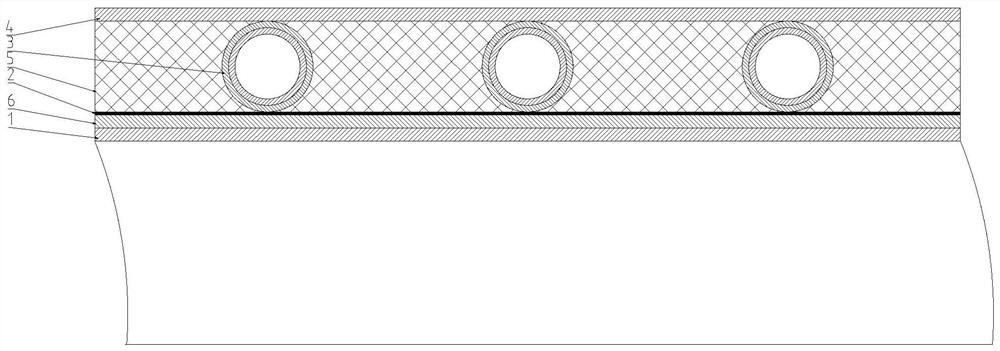

图1为本发明所述复合包塑钢管的结构示意图;

图2为本发明复合包塑钢管实施例一的缠绕增强件沿钢管本体轴向方向的截面图;

图3为本发明复合包塑钢管实施例二的缠绕增强件沿钢管本体轴向方向的截面图;

图4为本发明复合包塑钢管生产设备的结构示意图。

以上各图中,1、钢管本体;2、纤维增强带;3、缠绕增强件;4、包覆外壁;5、发泡件;6、包覆底带;7、复合包塑钢管生产设备;71、工作台;72、钢管预存台;73、辅助压轮;74、第一输送旋转件;75、高频加热件;76、缠绕底带件;77、骨架缠绕件;78、第二输送旋转件;79、第一裁断件;710、发泡外层包覆件;711、转动移动台;712、钢管成品储存台;713、端面包覆件;714、端面修整件;715、水淋件;716、托辊;717、第二裁断件;718、表面处理件。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

参考图1-3,本发明提出一种复合包塑钢管,包括钢管本体1,包覆于所述钢管本体1上的纤维增强带2,包覆在所述纤维增强带2上的缠绕增强件3,以及设于所述缠绕增强件3远离所述纤维增强带2一侧的包覆外壁4,所述纤维增强带2与所述包覆外壁4之间填充有发泡件5。

本发明所述的复合包塑钢管,通过纤维增强带2、缠绕增强件3、包覆外壁4、发泡件5的设置,有效的提高了该复合包塑钢管的耐磨和抗压能力,在同样的设计压力要求下,可以有效减少钢管厚度,节能减排效果明显,同时有效的进行了保温隔热,在输送有保温要求的物资时,减少能耗损失,在所述钢管本体1中有流体经过时,还可以有效的降低其发出的噪音。

上述方案中,所述发泡件5可以为PE发泡、PS发泡、PU发泡、橡塑发泡、聚氨酯发泡或其他发泡,可以为在线发泡,也可以非在线发泡,也可以发泡后二次加工上。

进一步参考图1,还包括设于所述钢管本体1与所述纤维增强带2之间的包覆底带6,所述包覆底带6螺旋缠绕或直筒包覆在所述钢管本体1上,本实施例中,所述包覆底带6为多层,有效的对所述钢管本体1进行保护,需要说明的是,所述包覆底带6在某些情况下可以省略。

进一步参考图1,所述包覆外壁4直筒包覆或螺旋缠绕于所述发泡件5上,所述发泡件5的设置,有效的降低了所述钢管本体1中的噪音的传播。

本实施例中,所述缠绕增强件3可以为波纹管、直管、钢管和钢带中的任一种,其材质也可以为塑料、钢材和复合材料中的任一种。

本实施例中,所述缠绕增强件3为多个,多个所述缠绕增强件3平行间隔设置,需要说明的是,所述缠绕增强件3也可以为一个。

参考图2-3,本实施例中,所述缠绕增强件3在所述钢管本体轴向的截面上为圆形、椭圆形或多边形,图2所示为所述缠绕增强件3在所述钢管本体轴向的截面上的不同形状。

本发明还提出一种复合包塑钢管生产设备7,用于生产如上任一项中所述的复合包塑钢管,该设备包括工作台71、钢管预存台72、辅助压轮73、第一输送旋转件74、高频加热件75、缠绕底带件76、骨架缠绕件77、第二输送旋转件78、第一裁断件79、发泡外层包覆件710、转动移动台711、钢管成品储存台712、端面包覆件713、端面修整件714、水淋件715、托辊716、第二裁断件717和表面处理件718。

所述钢管预存台72用于存放待加工的钢管,使用时,在原料原始位置钢管可以成捆吊装到所述钢管预存台72上,人工把捆状钢管分散为单根独立钢管,由步进电机或者伺服电机循环带动单根钢管进入所述工作台71,所述工作台71与所述钢管预存台72连接,所述工作台71上设有气动推管,用于将钢管推至所述辅助压轮73上,所述辅助压轮73上设有托辊,所述第一输送旋转件74设于所述辅助压轮73的一侧,所述第一输送旋转件74用于输送并带动钢管旋转,使得钢管依次穿过表面处理件718、高频加热件75、缠绕底带件76和骨架缠绕件77,所述表面处理件718用于处理钢管的表面,所述高频加热件75用于将钢管加热并辅助去油污,所述缠绕底带件76,用于挤出可调节的底带,并将其缠绕在钢管上,从而形成一侧塑料底带保护膜;所述骨架缠绕件77将增强骨架包覆一层塑料后螺旋缠绕在钢管上;随后钢管通过所述水淋件715、托辊716第二输送旋转件78到所述第一裁断件79处进行裁断,切断后的钢管由所述发泡外层包覆件710填充发泡件并包覆外壁,并经第二裁断件717将发泡切断,经端面包覆件713和端面修整件714处理成可以对接承插的连接方式。

本实施例中,所述高频加热件75采用功率为:50-80kw,圆弧状加热圈,可以多圈,加热螺旋输送过去的钢管温度到180℃左右,便于粘接底带;所述缠绕底带件76的设定温度根据所需原料类型设置,180-250℃,挤出模具可以用宽幅模具,例如:400mm规格,根据管材螺旋距离采用相应尺寸规格的模唇;所述骨架缠绕件77包覆主机设定温度根据所需原料类型设置,180-250℃,挤出;所述发泡外层包覆件710可以采用一体结构,也可以采用分体结构,根据发泡形式选择。

本发明还提出复合包塑钢管生产方法,用于生产如上任一项中所述的复合包塑钢管,包括如下步骤:使钢管本体旋转前进,将包覆底带螺旋缠绕在钢管本体上,并纤维增强带螺旋包覆在包覆底带上,随后将包覆有包覆底带和纤维增强件的钢管本体切断,将包覆外壁包覆并填充发泡件,并根据需要进行裁断和端面整理。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 复合包塑钢管、复合包塑钢管生产设备及方法

- 碳化硅包覆碳基材的制造方法、碳化硅包覆碳基材、碳化硅碳复合烧结体、陶瓷包覆碳化硅碳复合烧结体以及碳化硅碳复合烧结体的制造方法