一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及高强度钢成型技术领域,特别涉及一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法。

背景技术

D406是我国自行设计、研制的低合金超高强度钢的典范,广泛应用于大型固体火箭和导弹发动机壳体材料,为了提高其应用在大型固体火箭和导弹发动机的可靠性,在其基础上开发了D406A钢,通过降低碳含量和双真空(VIM+VAR)的冶炼技术,提高了韧性。

随着我国航天及新型战略导弹的发展,大机动能力、远射程、高飞行速度、较长的飞行时间成为航天武器的发展方向,这使得D406A锻件的使用环境也日趋恶劣,对D406A环锻件的制造技术、质量稳定性也提出了更高的要求,而且目前我国大型固体火箭发动机壳体材料多为D406A大直径薄壁高筒型环锻件(壁厚约为20-30mm,高度约为500mm以上),对环锻件制造工艺水平及质量控制水平都有极为苛刻的要求。

目前大尺寸D406A环锻件在制备过程中芯轴拔长、马架扩孔火次较多,成型后锻件尺寸稳定性差。因此如何制定D406A环锻件的制造技术和保证其质量稳定性和可靠性是目前锻造行业急需解决的问题。

发明内容

本发明的目的是提供一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法,其优点在于提高环锻件的精确度、质量稳定性和可靠性。

本发明的上述技术目的是通过以下技术方案得以实现的:

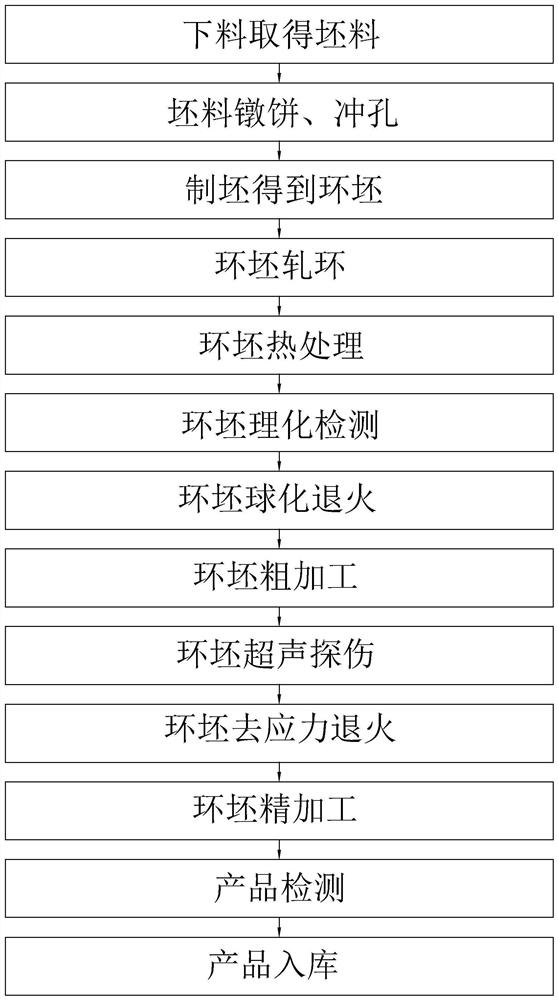

一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法,包括以下步骤:包括以下步骤:S1:下料取得坯料;S2:坯料镦饼、冲孔;S3:制坯得到环坯;S4:环坯轧环;S5:环坯热处理;S6:环坯理化检测;S7:环坯球化退火;S8:环坯粗加工;S9:环坯超声探伤;S10:环坯去应力退火;S11:环坯精加工。

进一步的,在步骤S7中,环坯进行球化退火,环坯≤400℃入炉,按200℃/h升温至720℃保温5h,再按200℃/h升温至800℃保温4h,再按30℃/h降温至700℃保温20h,再按30℃/h降温至640℃保温6h,炉冷至550℃后出炉空冷至室温。

进一步的,在步骤S2中,包括两个工步:第一工步:坯料入炉升温到1080℃,之后保温120min;第二工步:坯料镦饼、冲孔至尺寸:Φ465±10*Φ300±10*380±5mm。

进一步的,在步骤S2的第一工步中,坯料以小于750℃的条件入炉,升温速率控制在250-400℃/h。

进一步的,在步骤S3中,环坯的尺寸为Ф420×Ф300±10×530±5mm。

进一步的,在步骤S4中,包括两个工步:第一工步:环坯入炉升温到1080℃,之后保温30min;第二工步:环坯轧环至Ф786±3*Ф729±3*518±3mm。

进一步的,在步骤S4的第一工步中,环坯以小于750℃的条件入炉,升温速率控制在250-400℃/h。

进一步的,在步骤S5中,包括以下两个工步,正火:环坯室温入炉,升温至720℃,之后保温2h,然后再次升温到930℃,保温3h,出炉空冷到室温;回火:正火完成的环坯室温入炉,升温至740℃,之后保温12h,出炉空冷到室温。

进一步的,在步骤S5中,正火和回火工步中的升温速率控制在200-400℃/h之间。

进一步的,在步骤S10中,环坯入炉升温到720℃,保温150-160min,之后空冷到室温。

综上所述,本发明具有以下有益效果:

1.通过热处理的方式提高钢D406A的变形性能,采用轧环成型的方式代替马架扩孔成型方式,从而避免在多次尺寸误差积累,提高轧环之后的产品精度,保证尺寸精度在±3mm以内。

2.通过多次热处理提高,细化晶粒,提高产品的综合性能,改善产品质量稳定性和可靠性。

3.步骤简化,不需要多次芯轴拔长和马架扩孔,整体生产周期减少2-3天,提高产品的生产效率。

4.在环坯粗加工前增加球化退火工序,目的在于使珠光体内的片状渗碳体变为粒状,均匀的分布在铁素体基体上(该组织为球状珠光体),已达到降低硬度、细化晶粒、均匀组织的效果,保证后续机加切削过程不发生变形,以及避免环坯在后续旋压成导弹或发动机壳体的过程中发生开裂等问题。

5.与传统方法相比需要的加工余量少,所以对于原材料的投料减少,避免能源浪费和原材料浪费,并且投料重量的减少也造成后续机加切削量较小,间接减少的生产时间。

附图说明

图1是大直径薄壁高筒型超高强度钢D406A环锻件成型方法的步骤示意图。

图2是环坯球化退火的温度曲线示意图。

具体实施方式

以下结合附图对本发明作进一步详细说明。

实施例1:一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法,如图1所示,包括以下步骤:

S1:下料取得坯料,坯料尺寸为Φ400(+3/0)mm*330(+3/0)mm,重量为325kg。

S2:坯料镦饼、冲孔。包括两个工步:第一工步:坯料入炉以小于750℃的条件入炉,以250℃/h的速率升温到1080℃,之后保温120min。第二工步:坯料镦饼、冲孔至尺寸:Φ465±10*Φ300±10*380±5mm。避免升温过快,在坯料组织中产生魏氏组织,造成组织韧性下降。热处理温度选定1080℃的原因是随着温度的提高,马氏体晶粒细化程度提高,细小的晶粒有更多的晶界阻碍位错的运动,减轻裂纹的扩展,能够提高材料的强度和塑性,并且温度超过1110℃,组织中出现针片状马氏体,造成晶粒粗大影响性能。

S3:制坯得到环坯。环坯的尺寸为Ф420×Ф300±10×530±5mm。

S4:环坯轧环。包括两个工步,第一工步:环坯以小于750℃的条件入炉,以250℃/h的速率升温到1080℃,之后保温30min。第二工步:环坯轧环至Ф786±3*Ф729±3*518±3mm。

S5:环坯热处理。包括两个工步,正火:环坯室温入炉,以200℃/h的速率升温至720℃,之后保温2h,然后再次升温到930℃,保温3h,出炉空冷到室温,正火为使内部的结晶进一步细化,提高环坯强度,降低构件的开裂倾向。回火:正火完成的环坯室温入炉,以200℃/h的速率升温至740℃,之后保温12h,出炉空冷到室温。保温时间长主要是为了,让组织中的渗碳体充分溶解,碳原子在马氏体内分布更加均匀,获得更好的力学性能。

S6:环坯理化检测。

S7:环坯球化退火。在步骤S7中,环坯进行球化退火,整个过程的温度变化曲线图2所示,环坯≤400℃入炉,按200℃/h升温至720℃保温5h,再按200℃/h升温至800℃保温4h,再按30℃/h降温至700℃保温20h,再按30℃/h降温至640℃保温6h,炉冷至550℃后出炉空冷至室温。

S8:环坯粗加工。

S9:环坯超声探伤。

S10:环坯去应力退火。环坯入炉升温到720℃,保温150min,之后空冷到室温。

S11:环坯精加工。按照图纸尺寸加工至零件尺寸。

S12:产品检测。

S13:产品入库。

实施例2:一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法,与实施例1中不同的步骤在于:

S2:坯料镦饼、冲孔。第一工步:坯料入炉以小于750℃的条件入炉,以320℃/h的速率升温到1080℃,之后保温120min。

S4:环坯轧环。包括两个工步,第一工步:环坯以小于750℃的条件入炉,以320℃/h的速率升温到1080℃,之后保温30min。

S5:环坯热处理。包括两个工步,正火:环坯室温入炉,以300℃/h的速率升温至720℃,之后保温2h,然后再次升温到930℃,保温3h,出炉空冷到室温;回火:正火完成的环坯室温入炉,以300℃/h的速率升温至740℃,之后保温12h,出炉空冷到室温。

S10:环坯去应力退火。环坯入炉升温到720℃,保温155min,之后空冷到室温。

实施例3:一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法,与实施例1中不同的步骤在于:

S2:坯料镦饼、冲孔。第一工步:坯料入炉以小于750℃的条件入炉,以400℃/h的速率升温到1080℃,之后保温120min。

S4:环坯轧环。包括两个工步,第一工步:环坯以小于750℃的条件入炉,以400℃/h的速率升温到1080℃,之后保温30min。

S5:环坯热处理。包括两个工步,正火:环坯室温入炉,以400℃/h的速率升温至720℃,之后保温2h,然后再次升温到930℃,保温3h,出炉空冷到室温;回火:正火完成的环坯室温入炉,以400℃/h的速率升温至740℃,之后保温12h,出炉空冷到室温。

S10:环坯去应力退火。环坯入炉升温到720℃,保温160min,之后空冷到室温。

产品检测:

1、产品室温拉伸性能检测:

检测标准:GJB3325-98。

随机从每个实施例中选取两个不同的批次的成品进行测试,其结果见下表:

检测结果分析:产品在室温检测的各项性能都有较大的提高,大大减少出现开裂的情况。并且球化退火状态硬度远远小于285HB,硬度较低,方便于之后机加工。

2、产品超声波探伤。

探伤结果:产品没有裂痕,满足GJB1580A-2004中的A级要求。

3、正回火后高倍组织检测:

检测结果:平均晶粒度5.5级;没有金属杂质;脆性夹杂均为1.0级、塑性夹杂均为0.5级;未见片状珠光体,符合验收标准。

4、正回火后低倍组织检测:

检测结果:未见缺陷,中心疏松0.5级,偏析0级,符合验收标准。

5、退火后高倍组织检测:

检测结果:平均晶粒度5级。

采用本方法生产原材料投料重量减少20%~30%,产品合格率提升到99%以上,整体生产周期减少2-3天,提高了企业的实际经济利益。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种大直径薄壁高筒型超高强度钢D406A环锻件成型方法

- 一种大直径薄壁不锈钢筒体的成型方法