一种兰炭废水处理方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于废水处理技术领域,具体涉及一种兰炭废水处理方法。

背景技术

兰炭废水是煤在中低温干馏(约650 ℃)过程中产生的废水,主要来源于冷却洗涤煤气的循环水和化产过程中的分离水。兰炭为低温干馏,在生产过程中产出的焦油量大,低分子有机质多,因而废水中含有大量未被高温氧化的污染物,其浓度要比焦化废水高出10倍左右,因而比焦化废水更难处理。

兰炭废水成分复杂,污染物有300多种。无机污染物主要有硫化物、氰化物、氨氮和硫氰化物等;有机污染物主要为煤焦油类物质,还有多环芳香族化合物及含氮、氧、硫的杂环化合物等。由于废水中还含有各种生色基团和助色基团物质,兰炭废水色度高达上万倍。废水中所含的酚类、杂环化合物及氨氮等会对人类、水产、农作物构成很大危害,必须经过处理,使污染物含量达到一定的标准后才能排放。

由于兰炭行业兴起较晚,目前国内外还没有成熟的兰炭废水处理工艺,现有的处理方法主要借鉴水质相似的焦化废水。各项技术指标和运行经济指标比较表明,生物法是焦化废水处理较经济、操作管理较简单、较理想的方法。但由于兰炭废水水质恶劣、可生化性差,不宜直接采用生物处理。

因此,目前兰炭废水处理系统通常包括常规的两级处理。

一级处理是从高浓度废水中回收污染物,工艺包括密闭隔油、脱酚、蒸氨等。一般在密闭隔油阶段,可实现油、水、渣的分离,浮油定期排入回收油池,罐底的油泥定期排入泥渣池,废水则送入脱酚浮选机。经脱酚浮选机处理后的废水再送入脱氨塔,对废水进行脱氨处理。经物化预处理后的废水很难达到熄焦回用水标准,废水中的COD及氨氮仍然很高,其BOD5 /COD在0.10~0.16,生化难度依然很大,需要在调节池中稀释并加入营养盐和抑制剂,进一步提高废水的可生化性。

二级处理是对预处理后的废水进行无害化处理,以活性污泥法为主,利用微生物来处理污水中呈溶解或胶体状的有机污染物质。

废水经过上述处理后,其中某些有毒有害物质(氰化物、COD及氨氮等)仍达不到国家允许的排放标准,需要通过进一步深度处理。但由于深度处理费用昂贵,令许多兰炭企业望而却步,所以兰炭废水一般经过二级处理甚至是简单的物化预处理后即用于熄焦,致使有毒污染物由液相转化为气相,对环境造成二次污染。

从兰炭废水处理的整个流程来看,若没有有效的物化预处理技术,生物处理的优势就不能充分发挥。物化预处理技术在某种程度上已经成为兰炭废水处理的瓶颈。

常规的除油、脱酚、蒸氨预处理,工艺流程大多沿用焦化废水的处理方式,但兰炭废水中的相关污染物浓度远远大于焦化废水,造成常规预处理工艺处理效果差、运行费用高、运行过程波动大,出水很难达到生化段进水要求。现有兰炭废水处理技术无法脱除污水中的盐分,处理出水无法直接回用。如公开号为CN104926030A的发明专利,公开了兰炭废水处理及再生循环利用方法,包括脱焦油、脱酚、脱硫等步骤,工艺复杂运行稳定性差,出水水质波动严重甚至无法达标,投资和运行成本高,不利于推广。

发明内容

本发明为了解决现有的兰炭废水处理工艺复杂的问题,提供了一种兰炭废水处理方法,该方法去除脱酸、脱酚及除油单元,利用蒸发浓缩单元,控制运行温度在40~60℃,通过pH调整,减少酚类物质的挥发,将绝大数有机物截留在浓缩液内,减轻后续生化处理压力,同时在此温度下,能够有效地解决油类及有机物附壁及结垢现象。

为了实现上述目的,本发明的技术方案是:

一种兰炭废水处理方法,包括预处理、生化处理和深度处理,所述预处理为:兰炭废水依次经过pH调节单元、蒸发浓缩单元以及吹氨单元得到预处理废水;所述预处理废水经生化处理后得到生化处理废水;所述深度处理为:将生化处理废水经多相催化氧化单元得到回用水。

预处理可以去除污水中油类、氨氮、酚类等污染物,去除硫化物、氰化物等影响生化处理的有毒有害物质,降低盐份。提高系统可生化性,为后续处理单元提供良好的条件。所述预处理废水中COD<1200mg/l,氨氮<50mg/l,硫化物<1mg/l、氰化物<1mg/l、色度、悬浮物<10mg/l。

进一步地,所述生化处理采用A/O-MBR工艺。A/O-MBR工艺包括依次连接的厌氧池、好氧池和MBR膜反应器,利用A/O生化反应去除绝大多数有机物后,生化出水可实现工业废水直排标准。同时MBR膜反应器去除绝大多数SS(水质中的悬浮物),满足回用水SS标准。

进一步地,所述pH调节单元,用于将兰炭废水的pH值调节为11~13,优选为13,将兰炭废水中的酚类物质转化为酚钠盐;废水进入蒸发浓缩单元(采用MVR蒸发器)之前,先进行pH调节,控制pH在13左右,将系统内的酚类物质转化为酚钠盐,同时使得最终出水pH维持在9~10,满足吹氨条件。

所述蒸发浓缩单元,用于降低兰炭废水中的COD、酚类、油类、盐分和部分氨氮;

所述吹氨单元,用于降低污水中的氨氮。

进一步地,所述蒸发浓缩单元由两效蒸发器组成,所述蒸发器为板式升膜蒸发器。废水在Ⅰ效加热器内受热,料液经由循环泵及密度差的作用,物料在换热板间气液两相流高速上升,在流动过程中料液在板片上成膜,并与加热蒸汽换热,当气液两相进入分离器,在分离器内料液与二次蒸汽进行气液分离,分离出的料液通过循环泵,继续在Ⅰ效循环加热、蒸发,部分物料经过压差送至Ⅱ效。废水在Ⅱ效加热器内受热,料液经由循环泵及密度差的作用,物料在换热板间气液两相流高速上升,在流动过程中料液在板片上成膜,并与加热蒸汽换热,当气液两相进入分离器,在分离器内料液与二次蒸汽进行气液分离,分离出的料液通过循环泵,继续在Ⅱ效循环加热、蒸发,物料浓度达到设定浓度后,经出料泵送出系统。蒸发冷凝液就是预处理后的兰炭废水。经与后续吹氨单元后降温后排出。

进一步地,所述吹氨单元采用吹脱塔。

进一步地,还包括污泥处理,所述污泥处理,用于将生化处理所产生的污泥,直接浓缩脱水后送至煤场。

进一步地,还包括事故水处理,所述事故水处理是采用事故池储存事故状态或检修状态下排放的兰炭废水,当系统稳定后用泵小流量输送至pH调节单元。

进一步地,所述多相催化氧化单元采用催化氧化塔。催化氧化塔塔中设填料,有催化剂附着在填料表面上。利用臭氧发生器产生的臭氧作为氧化剂,臭氧通过气体扩散器均匀扩散至废水中,气液混合物与填料充分接触,填料表面附着的催化剂催化臭氧分子产生羟基自由基。利用臭氧,以及羟基自由基的强氧化性,氧化废水中的有机物、氨氮等污染物,达到去除污染物的目的。

所述多相催化氧化单元,是由两级多相催化氧化单元联用。两级催化氧化单元在设计时可以根据上游来水水质,选择不同的运行参数、臭氧投加量、催化方式以及催化剂种类。

催化氧化深度处理后,出水水质能够稳定达到工业循环冷却水水质规范GB50050标准。

通过上述技术方案,本发明的有益效果为:

1、减少脱酸、脱酚及除油单元,利用蒸发浓缩单元,控制运行温度在40~60摄氏度左右,通过pH调整,减少酚类物质的挥发,将绝大数有机物截留在浓缩液内,减轻后续生化处理压力,同时在此温度下,能够有效的解决油类及有机物附壁及结垢现象。

2、预处理后的废水出水水质COD<1200mg/l;氨氮<50mg/l;废水中硫化物、氰化物、色度、悬浮物绝大部分去除。出水水质优于传统预处理水质80%以上。

3、预处理出水水质改善后,后续生化处理采用模块化处理工艺,减少建设规模50%以上。

4、预处理出水基本不含盐份,经过深度处理后,可直接进行中水回用,实现零排,减少零排强化处理及多级膜单元。

附图说明

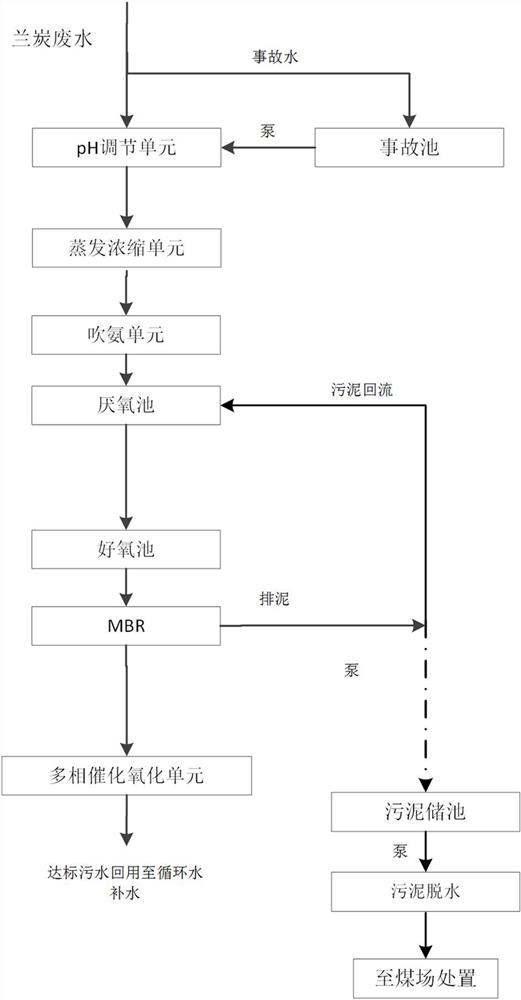

图1是本发明一种兰炭废水处理方法的工艺流程图。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步说明:

实施例1

参见图1,一种兰炭废水处理方法,包括事故水处理、预处理、生化处理、深度处理和污泥处理,事故水处理,是采用事故池储存事故状态或检修状态下排放的兰炭废水,当系统稳定后用泵小流量输送至pH调节单元。

所述预处理为:兰炭废水依次经过pH调节单元、蒸发浓缩单元以及吹氨单元得到预处理废水;所述预处理废水经生化处理后得到生化处理废水;所述深度处理为:将生化处理废水经多相催化氧化单元得到回用水。污泥处理,用于将生化处理所产生的污泥,直接浓缩脱水后送至煤场。

(1)预处理可以去除污水中油类、氨氮、酚类等污染物,去除硫化物、氰化物等影响生化处理的有毒有害物质,降低盐份。提高系统可生化性,为后续处理单元提供良好的条件。所述预处理废水中COD<1200mg/l,氨氮<50mg/l,硫化物<1mg/l、氰化物<1mg/l、色度、悬浮物<10mg/l。

a. 所述pH调节单元,用于将兰炭废水的pH值调节为13,具体的,pH调节单元采用均质调节反应池,对兰炭废水进行pH调节,将兰炭废水中的酚类物质转化为酚钠盐;废水进入蒸发浓缩单元(采用MVR蒸发器)之前,先进行pH调节,控制pH在13左右,将系统内的酚类物质转化为酚钠盐,同时使得最终出水pH维持在9~10,满足吹氨条件。

b. 所述蒸发浓缩单元,用于降低兰炭废水中的COD、酚类、油类、盐分和部分氨氮;通过蒸发浓缩单元将兰炭污水中大量的有机污染物、油脂类物质、悬浮物、酚类物质、硫化物、氰化物、盐份及部分氨氮通过预浓缩的方式进行富集。并将富集后浓缩液与废水进行分离,浓缩液量不高于兰炭废水量的10%,浓缩液用作资源综合利用。与浓缩液分离后的兰炭废水COD可降低至1500mg/l以下,石油类、酚类、电导等污染物指标也大幅度降低,废水含盐量低,可生化性好。预浓缩分离是本零排放处理技术的关键处理单元,预浓缩处理效果是兰炭废水后续生化处理和深度处理的水质保证。

所述蒸发浓缩单元由两效蒸发器组成,所述蒸发器为板式升膜蒸发器。废水在Ⅰ效加热器内受热,料液经由循环泵及密度差的作用,物料在换热板间气液两相流高速上升,在流动过程中料液在板片上成膜,并与加热蒸汽换热,当气液两相进入分离器,在分离器内料液与二次蒸汽进行气液分离,分离出的料液通过循环泵,继续在Ⅰ效循环加热、蒸发,部分物料经过压差送至Ⅱ效。废水在Ⅱ效加热器内受热,料液经由循环泵及密度差的作用,物料在换热板间气液两相流高速上升,在流动过程中料液在板片上成膜,并与加热蒸汽换热,当气液两相进入分离器,在分离器内料液与二次蒸汽进行气液分离,分离出的料液通过循环泵,继续在Ⅱ效循环加热、蒸发,物料浓度达到设定浓度后,经出料泵送出系统。蒸发冷凝液就是预处理后的兰炭废水。经与后续吹氨单元后降温后排出。

c. 所述吹氨单元,用于降低污水中的氨氮。所述吹氨单元采用吹脱塔。氨氮在废水中主要以铵离子(NH

(2)所述生化处理采用A/O-MBR工艺。利用A/O生化反应去除绝大多数有机物后,生化出水可实现工业废水直排标准。同时MBR膜反应器去除绝大多数SS(水质中的悬浮物),满足回用水SS标准。A/O-MBR工艺包括依次连接的厌氧池、好氧池和MBR膜反应器,MBR膜反应器所产生的污泥一部分回流厌氧池用,另一部分进入污泥储池。

(3)所述多相催化氧化单元采用催化氧化塔。催化氧化塔塔中设填料,有催化剂附着在填料表面上。利用臭氧发生器产生的臭氧作为氧化剂,臭氧通过气体扩散器均匀扩散至废水中,气液混合物与填料充分接触,填料表面附着的催化剂催化臭氧分子产生羟基自由基。利用臭氧,以及羟基自由基的强氧化性,氧化废水中的有机物、氨氮等污染物,达到去除污染物的目的。

所述多相催化氧化单元,是由两级多相催化氧化单元联用。两级催化氧化单元在设计时可以根据上游来水水质,选择不同的运行参数、臭氧投加量、催化方式以及催化剂种类。

催化氧化深度处理后,出水水质能够稳定达到工业循环冷却水水质规范GB50050标准。

(4)所述污泥处理,用于将生化处理阶段所产生的污泥,直接浓缩脱水后送至煤场。设置剩余污泥泵将生化处理阶段的剩余污泥送污泥浓缩池,浓缩后排出的污泥重力流入污泥储池,池内设混合搅拌机。污泥储池的污泥经调理后经进料泵送至叠螺脱水机进行脱水,脱水后污泥送至煤场处置。脱水过程产生的压滤液排至厌氧池,重新进行处理。叠螺脱水机的结构较简单,操作容易,效果稳定,过滤推动力大,所得滤饼含水率低,对物料的适应性强,适用于各种污泥。系统电耗小,运行费用低。脱水后泥饼含水率可以降至在80~85%。

本发明的兰炭废水各处理阶段沿程去除率参见表1。

表1 兰炭废水各处理阶段沿程去除率表

以上所述之实施例,只是本发明的较佳实施例而已,仅仅用以解释本发明,并非限制本发明实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本发明的原理及工艺条件所做的变化和改进等,均应包括于本发明申请专利范围内。

- 一种兰炭废水处理方法及装置

- 一种兰炭废水处理方法