一种耐摩擦光扩散膜及其制造方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及光扩散膜技术领域,尤其涉及一种耐摩擦光扩散膜及其制造方法。

背景技术

扩散膜,主要是指应用于LCD模组的背光光源部分,在背光源结构中主要起到修正扩散角度的作用,会使光辐射面积增大,但是降低了单位面积的光强度,即减低辉度。发光光源经扩散材料扩散之後,能变成面积更大,均匀度较好,色度稳定的2次光源。具有扩散光线的作用,即光线在其表面会发生散射,将光线柔和均匀的散播出来;多数扩散膜的基本结构是在透明基材上,如PET两面涂光学散光颗粒。

扩散膜主要用于手机背光源中,通过扩散膜的散射效果,达到背光亮度的均匀,通过光学扩散分为3层,第一层为光扩散层,第二层为PET基材层,第三层为隔离层,为了提高隔离层粒子的抗刮伤效果,会选用摩擦系数较低的PA即尼龙粒子,甚至是特氟龙粒子。由于粒子表面摩擦系数低,在胶水固化时粘结牢固度相对差一些,容易在使用过程中,出现粒子脱落和破损的情况,从而导致光扩散膜不具有较好地耐摩擦性能。

发明内容

本发明的目的在于提供一种耐摩擦光扩散膜及其制造方法,使光扩散膜隔离层表面的粒子能够得到较好地保护,并且减少光扩散膜的摩擦系数,提高光扩散膜的耐摩擦性能。

本发明公开的一种耐摩擦光扩散膜及其制备方法所采用的技术方案是:

一种耐摩擦光扩散膜,包括PET基材层,所述PET基材层上表面设有光扩散层,所述PET基材层下表面设有隔离层,所述隔离层包括第一树脂涂层和若干个微软粒子,所述第一树脂涂层采用涂布方式固定在PET基材层下表面,所述微软粒子镶嵌于第一树脂涂层表面,所述微软粒子使隔离层表面形成凹凸不平的平面,所述隔离层远离PET基材层一侧设有抗摩擦层,所述抗摩擦层覆盖于隔离层的第一树脂涂层和微软粒子表面。

作为优选方案,所述光扩散层包括第二树脂涂层和若干个扩散粒子,所述第二树脂涂层采用涂布方式固定在PET基材上表面,所述扩散粒子嵌入于第二树脂涂层表面。

作为优选方案,所述PET基材层厚度为38-100μm,所述光扩散层的厚度为9-11μm,所述隔离层的厚度为8-10μm,所述抗摩擦层的厚度为1-2um。

作为优选方案,所述微软粒子为PBMA微球。

一种耐摩擦光扩散膜制备方法,包括以下步骤:

S1,涂料配置,预先配置好光扩散层涂料、隔离层涂料及抗摩擦层涂料;

S2,进行光扩散层的涂布处理,将S1配置好的光扩散层涂料涂布在PET基材层的上表面;

S3,光扩散层烘干,将S2涂布好的PET基材层上表面进行烘干处理,使PET基材层上表面的光扩散层涂料进行固化;

S4,进行隔离层的涂布处理,将S1配置好的隔离层涂料涂布在PET基材层的下表面;

S5,隔离层烘干,将S4涂布好的PET基材层下表面进行烘干处理,使PET基材层下表面的隔离层涂料进行固化;

S6,进行抗摩擦层的涂布处理,将S1配置好的抗摩擦层涂料涂布在S5固化形成的隔离层表面;

S7,抗摩擦层烘干,将S6涂布好的抗摩擦层涂料进行烘干处理,使隔离层表面形成抗摩擦层;

S8,将S7烘干后的成品进行检测,满足检测要求的成品,形成上述的耐摩擦光扩散膜。

作为优选方案,所述光扩散层涂料各原料重量百分比的比例为羟基丙烯酸树脂100∶乙酸乙酯20~25∶乙酸丁酯10-20∶PMMA5~10∶固化剂1~3。将PMMA粒子与稀释剂混合使用高速分散机进行分散,然后添加羟基丙烯酸树脂继续使用高速分散剂进行分散,最后添加固化剂使用高速分散剂进行分散,完成涂布扩散层的涂料配制过程。

作为优选方案,所述隔离层涂料各原料重量百分比的比例为丙烯酸树脂100∶乙酸乙酯40~50∶PBMA粒子树脂25~35∶固化剂1~3,将PBMA粒子与稀释剂使用高速分散机进行分散,然后添加丙烯酸树脂分继续进行分散,最后添加固化剂继续进行分散10分钟,完成隔离层的涂料配制过程。

作为优选方案,所述抗摩擦层涂料包括主剂和固化剂,所述的主剂和固化剂的质量百分比的比例为8~10∶1;所述的主剂包含以下组分及含量:四氟树脂55%~60%,成膜助剂1%~3%,填充物25%~32%,溶剂5%~19%;所述的固化剂包含:多异氰酸酯,先添加四氟树脂、成膜助剂、填充物及溶剂到高速分散机中进行分散,再添加固化剂到高速分散机中继续分散10分钟,完成涂布抗摩擦层的涂料配制过程。

作为优选方案,所述四氟树脂为乙烯基四氟化树脂。

作为优选方案,所述烘干处理采用多梯度烘干处理,包括6节烘干箱,采用不同的温度进行多梯度烘干处理。

本发明公开的一种耐摩擦光扩散膜的有益效果是:在PET基材层上表面设有光扩散层,通过光扩散层起到光扩散的作用,在PET基材层下方设有隔离层,隔离层主要起到间隔的作用,防止耐摩擦光扩散膜与PC形成贴覆干涉的情况,并且在隔离层表面还设有抗摩擦层,抗摩擦层覆盖于隔离层的第一树脂涂层和微软粒子表面,抗摩擦层主要降低光扩散膜表面摩擦系数,使光扩散膜表面更加光滑,同时不易划伤导光板的效果,并且还可以对隔离层上的微软粒子进行保护,避免微软粒子与第一树脂涂层之间发生脱落,从而使耐摩擦光扩散膜隔离层表面的微软粒子得到较好地保护。

附图说明

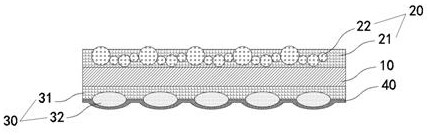

图1是本发明一种耐摩擦光扩散膜的结构示意图。

具体实施方式

下面结合具体实施例和说明书附图对本发明做进一步阐述和说明:

请参考图1,一种耐摩擦光扩散膜,包括PET基材层10,PET基材层10上表面设有光扩散层20,PET基材层10下表面设有隔离层30。

隔离层30包括第一树脂涂层31和若干个微软粒子32,第一树脂涂层31采用涂布方式固定在PET基材层10下表面,微软粒子32镶嵌于第一树脂涂层31表面,微软粒子32使隔离层30表面形成凹凸不平的平面。

隔离层30远离PET基材层10一侧设有抗摩擦层40,抗摩擦层40覆盖于隔离层30的第一树脂涂层31和微软粒子32表面。

在PET基材层10上表面设有光扩散层20,通过光扩散层20起到光扩散的作用;在PET基材层10下方设有隔离层30,隔离层30主要起到间隔的作用,防止耐摩擦光扩散膜与PC形成贴覆干涉的情况。

并且在隔离层30表面还设有抗摩擦层40,抗摩擦层40覆盖于隔离层30的第一树脂涂层31和微软粒子32表面,抗摩擦层40主要降低光扩散膜表面摩擦系数,使光扩散膜表面更加光滑,同时不易划伤导光板的效果。还可以对隔离层30上的微软粒子32进行保护,避免微软粒子32与第一树脂涂层31之间发生脱落,从而使耐摩擦光扩散膜隔离层30表面的微软粒子32得到较好地保护。

光扩散层20包括第二树脂涂层21和若干个扩散粒子22,第二树脂涂层21采用涂布方式固定在PET基材上表面,扩散粒子22嵌入于第二树脂涂层21表面。通过第二树脂涂层21对扩散粒子22进行固定,避免扩散粒子22发生松动,并且利用的第二树脂涂层21可以对PET基材层10的上表面进行保护。

上述方案中,PET基材层10厚度为38-100μm,光扩散层20的厚度为9-11μm,隔离层30的厚度为8-10μm,抗摩擦层40的厚度为1-2um。人们可根据不同的背光源选着不同厚度的PET基材层10进行涂布处理,从而形成不同厚度的光学扩散膜,应用于不同的背光源上,并且可通过控制光扩散层20、隔离层30及抗摩擦层40的厚度,避免耐摩擦光扩散膜的厚度过大,影响使用。

并且上述微软粒子32采用PBMA微球,PBMA微球具有较好地弹性,从而具有抗压效果。

一种耐摩擦光扩散膜制备方法,包括以下步骤:

第一步,涂料配置,预先配置好光扩散层涂料、隔离层涂料及抗摩擦层涂料;从而便于后续对PET基材层的多次不同的涂布处理。

第二步,进行光扩散层的涂布处理,将第一步配置好的光扩散层涂料涂布在PET基材层的上表面。

第三步,光扩散层烘干,将第二步涂布好的PET基材层上表面进行烘干处理,使PET基材层上表面的光扩散层涂料进行固化。从而在PET基材层的上表面形成光扩散层。

第四步,进行隔离层的涂布处理,将第一步配置好的隔离层涂料涂布在PET基材层的下表面。

第五步,隔离层烘干,将第四步涂布好的PET基材层下表面进行烘干处理,使PET基材层下表面的隔离层涂料进行固化。

第六步,进行抗摩擦层的涂布处理,将第一步配置好的抗摩擦层涂料涂布在第五步固化形成的隔离层表面。

第七步,将第六步涂布好的抗摩擦层涂料进行烘干处理,使隔离层表面形成抗摩擦层,利用抗摩擦层对隔离层进行保护。

第八步,将第七步烘干后的成品进行检测,满足检测要求的成品,即为形成上述的耐摩擦光扩散膜。

在实际的生产加工过程中,对PET基材层的上表面和下表面的先后涂布顺序并不影响最终的涂布效果,可根据实际的生产要求调整先后的涂布顺序。

并且在整个涂布过程,可采用自动化的涂布设备进行涂布处理,从而提高涂布效率,也减少人工,提高产品的质量。

其中,上述的光扩散层涂料各原料重量百分比的比例为羟基丙烯酸树脂100∶乙酸乙酯20~25∶乙酸丁酯10~20∶PMMA5-10∶固化剂1~3。将PMMA粒子与稀释剂混合使用高速分散机进行分散,然后添加羟基丙烯酸树脂继续使用高速分散剂进行分散,最后添加固化剂使用高速分散剂进行分散,完成涂布扩散层的涂料配制过程。

光扩散层涂料组份选择和配比控制,以得到光扩散功能优良、光学辉度高、雾度和透光率佳、耐老化性能高、品质稳定的光扩散膜。PMMA粒子主要用于光扩散,丙烯酸树脂用于PMMA粒子的固定,稀释剂主要是控制粘度和固含量的作用。

隔离层涂料各原料重量百分比的比例为丙烯酸树脂100∶乙酸乙酯40~50∶PBMA粒子树脂25~35∶固化剂1~3,将PBMA粒子与稀释剂使用高速分散机进行分散,然后添加丙烯酸树脂分继续进行分散,最后添加固化剂继续进行分散10分钟,完成隔离层的涂料配制过程。隔离层所需要粒子有一定弹性,粒子材质选择软粒子PBMA微球可以更好的弹性变形,防止压伤导光板。

抗摩擦层涂料包括主剂和固化剂,的主剂和固化剂的质量百分比为8~10∶1;的主剂包含以下组分及含量:四氟树脂55%~60%,成膜助剂1%~3%,填充物25%~32%,溶剂5%~19%;的固化剂包含:多异氰酸酯,先添加四氟树脂、成膜助剂、填充物及溶剂到高速分散机中进行分散,再添加固化剂到高速分散机中继续分散10分钟,完成涂布抗摩擦层的涂料配制过程。

并且四氟树脂为乙烯基四氟化树脂,氟树脂是编辑分子结构中含有氟原子的一类热塑性树脂。具有优异的耐高低温性能、介电性能、化学稳定性、耐候性、不燃性、不粘性和低的摩擦系数等特性。利用氟树脂的不粘性和低摩擦系数,摩擦系数越低这个产品越爽滑,不容易刮伤PC板。

上述烘干处理采用多梯度烘干处理,包括6节烘干箱,采用不同的温度进行多梯度烘干处理。烘干箱的温度范围为第1节烘箱温度40℃-60℃,第2节烘箱温度60℃-90℃,第3节烘箱温度70℃-90℃,第4节烘箱温度90℃-110℃,第5节烘箱70℃-90℃,第6节烘箱30℃-50℃。从而使不同的涂料能够更好地进行固化。

其中对涂布之后的成品进行雾度和透光率测试,百格附着力测试,耐摩擦测试,抗压测试,铅笔硬度测试,耐老化测试,环境RA测试,耐黄变测试等,最终才能将质量好地成品进行使用或售卖。

如下表为本方案采用抗摩擦层之后的摩擦系数对比:

从而可有限减少光扩散膜的摩擦系数,提高光扩散膜的耐摩擦性能。

本发明提供一种耐摩擦光扩散膜,在PET基材层上表面设有光扩散层,通过光扩散层起到光扩散的作用,在PET基材层下方设有隔离层,隔离层主要起到间隔的作用,防止耐摩擦光扩散膜与PC形成贴覆干涉的情况,并且在隔离层表面还设有抗摩擦层,抗摩擦层覆盖于隔离层的第一树脂涂层和微软粒子表面,抗摩擦层主要降低光扩散膜表面摩擦系数,使光扩散膜表面更加光滑,同时不易划伤导光板的效果,并且还可以对隔离层上的微软粒子进行保护,避免微软粒子与第一树脂涂层之间发生脱落,从而使耐摩擦光扩散膜隔离层表面的微软粒子得到较好地保护。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种耐摩擦光扩散膜及其制造方法

- 一种耐摩擦型光扩散膜及背光装置