一种圆柱电池套膜机

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及圆柱电池套膜的技术领域,具体涉及一种圆柱电池套膜机。

背景技术

众所周知,圆柱电池的外壳主要是钢壳或者铝壳,因此,为了确保电池的金属触点不被金属触碰到而造成短路,一般而言需要在电池的外部套一层热缩膜来避免电池外壳被划伤或者电池短路的情况发生。

在圆柱电池的套膜生产过程中,包括了对圆柱电池进行极耳归正、贴绝缘片、套热缩膜以及对套有热缩膜的圆柱电池进行加热的步骤。现有的操作大多采用人手的方式对圆柱电池贴上绝缘片以及套热缩膜,然后将套有热缩膜的圆柱电池放入加热装置中进行加热。然而,现有的这种操作方法不但效率低下,提高了人力成本,且还可能出现因为误操作而不能准确地将绝缘片粘贴于圆柱电池上的情况出现。

因此,亟需一种圆柱电池套膜机来解决上述问题。

发明内容

本项发明是针对现在的技术不足,提供一种圆柱电池套膜机。

本发明为实现上述目的所采用的技术方案是:

一种圆柱电池套膜机,包括机架以及安装于所述机架上的输送装置、归正装置、贴绝缘片装置、套膜装置以及膜热缩装置,所述归正装置、所述贴绝缘片装置、所述套膜装置以及所述膜热缩装置沿所述机架的长度方向依次布置,所述输送装置用于将圆柱电池输送至各个加工工位处,所述归正装置用于对所述输送装置所输送的圆柱电池进行极耳归正,所述贴绝缘片装置用于对极耳归正后的圆柱电池贴绝缘片,所述套膜装置用于对贴有绝缘片的圆柱电池套上热缩膜,所述膜热缩装置用于对套有热缩膜的圆柱电池进行加热,使热缩膜成型且包裹圆柱电池。

作进一步改进,所述归正装置包括安装架以及安装于所述安装架上的第一滚轮排、第二滚轮排、第一直线驱动装置以及压紧轮,所述安装架安装于所述机架上,所述输送装置位于所述安装架的下方并穿过所述安装架,所述第一滚轮排和所述第二滚轮排相对立地布置以形成有用于对圆柱电池的极耳进行归正的归正空间,所述第一直线驱动装置位于所述第一滚轮排的上方,所述压紧轮呈可转动地安装于所述第一直线驱动装置的输出端并在该第一直线驱动装置的驱使下伸入或者退出所述归正空间。

作进一步改进,所述输送装置包括输送带、放置台、支撑杆以及固定环,所述放置台固定于所述输送带上,所述固定环通过所述支撑杆安装于所述放置台的上方。

作进一步改进,所述放置台的顶面向上凸设有定位台,所述定位台的顶面向下凹陷有供圆柱电池预定位用的凹陷部,所述凹陷部使得放置于其内的圆柱电池的极耳端的方向与所述归正空间的方向呈非垂直地布置。

作进一步改进,所述归正装置还包括安装于所述机架上的定位装置以及用于保持圆柱电池归正状态的压紧组件,所述压紧组件安装于所述安装架上,所述压紧组件沿所述输送装置的输送方向位于所述归正空间的后方,所述压紧组件至少有两组,且两组所述压紧组件相对立地布置,所述定位装置位于所述压紧组件的下方。

作进一步改进,所述贴绝缘片装置包括用于将绝缘片和离型膜进行剥离的剥片机构以及用于将剥离后的绝缘片粘贴于圆柱电池上的贴片机构,所述剥片机构和所述定位装置沿所述机架的宽度方向并排地布置,所述贴片机构位于所述定位装置的上方。

作进一步改进,所述压紧组件包括第二直线驱动装置和压紧块,所述第二直线驱动装置安装于所述安装架上,所述压紧块包括用于与所述第二直线驱动装置的输出端连接的连接部以及沿所述输送装置的输送方向延伸的压紧部,两组所述压紧组件的压紧部相正对地布置。

作进一步改进,所述膜热缩装置包括内壳体、外壳体、旋转装置、离心风扇以及加热装置,所述外壳体和所述内壳体均安装于所述机架上,所述内壳体与所述输送带共同围出用于加热的加热空间,所述外壳体位于所述内壳体的外围,且所述外壳体和所述内壳体之间形成有用于供空气回流加热用的回流空间,所述内壳体的顶部开设有抽气孔,所述内壳体的侧壁之底部开设有输气孔,所述加热装置和所述离心风扇均安装于所述回流空间内,所述离心风扇位于所述抽气孔的上方,所述旋转装置安装于所述外壳体的上方,所述旋转装置的输出端伸入所述回流空间内并与所述离心风扇连接。

作进一步改进,所述膜热缩装置还包括第一直线驱动机构和连接板,所述外壳体与所述内壳体均安装于所述连接板上,所述第一直线驱动机构安装于所述机架上,所述第一直线驱动机构的输出端与所述连接板连接并驱使该连接板沿机架的高度方向运动。

作进一步改进,所述膜热缩装置还包括用于将所述回流空间沿圆柱电池的输送方向分隔成相互独立的独立空间的分隔板,所述分隔板安装于所述回流空间内。

本发明的有益效果:本发明的圆柱电池套膜机,包括机架以及安装于机架上的输送装置、归正装置、贴绝缘片装置、套膜装置以及膜热缩装置,归正装置、贴绝缘片装置、套膜装置以及膜热缩装置沿机架的长度方向依次布置,输送装置用于将圆柱电池输送至各个加工工位处,归正装置用于对输送装置所输送的圆柱电池进行极耳归正,贴绝缘片装置用于对极耳归正后的圆柱电池贴绝缘片,套膜装置用于对贴有绝缘片的圆柱电池套上热缩膜,膜热缩装置用于对套有热缩膜的圆柱电池进行加热,使热缩膜成型且包裹圆柱电池。本发明通过以上结构可以实现对圆柱电池进行极耳归正、贴绝缘片、套热缩膜以及对套在圆柱电池的热缩膜进行加热成型等工艺的全过程自动化,不但提高了工作效率,而且还降低了人工成本。

下面结合附图与具体实施方式,对本发明进一步说明。

附图说明

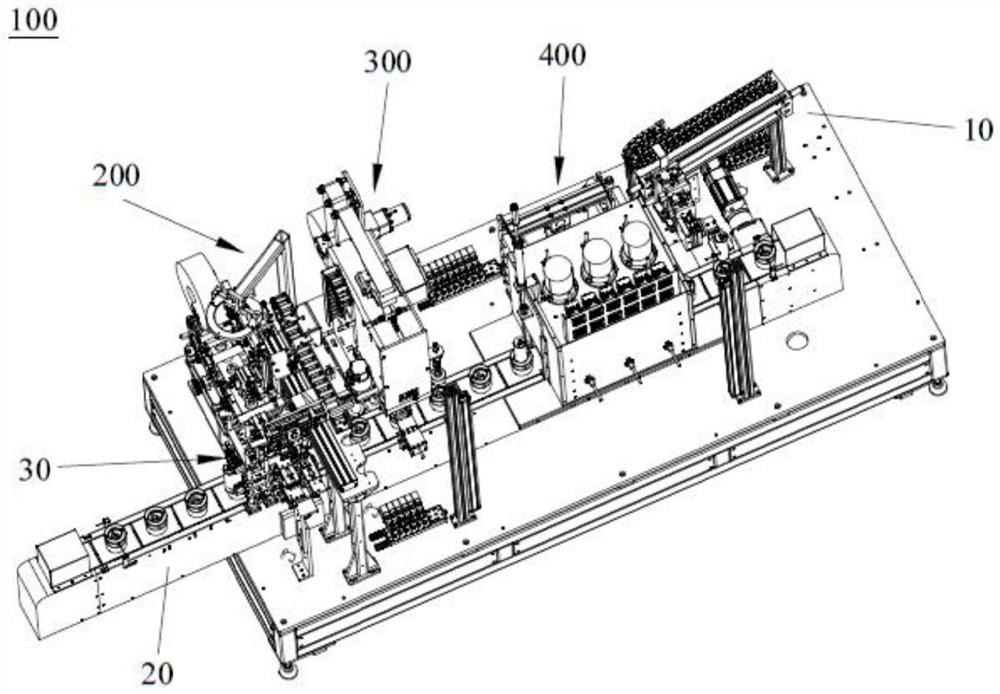

图1为本发明的圆柱电池套膜机的立体结构示意图;

图2为本发明的圆柱电池极耳归正装置的立体结构示意图;

图3为本发明的圆柱电池极耳归正装置的另一角度的立体结构示意图;

图4为本发明的放置台、支撑杆以及固定环连接的立体结构示意图;

图5为本发明的防倒顶块、第五直线驱动装置、弹性件、滑动块以及固定抵顶件连接的立体结构示意图;

图6为本发明的贴绝缘片装置的立体结构示意图;

图7为本发明的膜热缩装置的立体结构示意图;

图8为本发明的膜热缩装置的另一角度的立体结构示意图;

图9为本发明的外壳体、内壳体、旋转装置、离心风扇、加热装置以及分隔板连接的立体结构示意图;

图10为本发明的内壳体、旋转装置、离心风扇、加热装置以及分隔板连接后拆除部分外壳体的立体结构示意图。

图中:100.圆柱电池套膜机,10.机架,20.输送装置,30.归正装置,31.安装架,32.第一滚轮排,33.第二滚轮排,34.第一直线驱动装置,35.压紧轮,30a.归正空间,36.压紧组件,361.第二直线驱动装置,362.压紧块,37.第三滚轮排,38.第四滚轮排,40.定位装置,41.第一定位块,42.第三直线驱动装置,43.第二定位块,44.第四直线驱动装置,50.防倒顶块,60.第五直线驱动装置,70.弹性件,80.滑动块,90.固定抵顶件,51.转动轮,21.输送带,22.放置台,23.支撑杆,24.固定环,221.定位台,222.凹陷部,3621.连接部,3622.压紧部,210.剥片机构,220.贴片机构,230.安装座,240.放卷机构,250.收卷机构,260.拉带机构,270.直线驱使装置,280.剥离板,261.转动装置,262.第一转动辊,263.第二转动辊,290.感应组件,291.第一感应器,292.第二感应器,293.滑动座,294.第三转动辊,200.贴绝缘片装置,300.套膜装置,400.膜热缩装置,410.内壳体,420.外壳体,430.旋转装置,440.离心风扇,450.加热装置,460.第一直线驱动机构,470.连接板,410a.抽气孔,410b.输气孔,480.温度传感器,490.分隔板,400a.加热空间,400b.回流空间。

具体实施方式

以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

请参考图1至图10,本发明的圆柱电池套膜机100,包括机架10以及安装于机架10上的输送装置20、归正装置30、贴绝缘片装置200、套膜装置300以及膜热缩装置400。其中,归正装置30、贴绝缘片装置200、套膜装置300以及膜热缩装置400沿机架10的长度方向依次布置,输送装置20用于将圆柱电池输送至各个加工工位处,归正装置30用于对输送装置20所输送的圆柱电池进行极耳归正,贴绝缘片装置200用于对极耳归正后的圆柱电池贴绝缘片,套膜装置300用于对贴有绝缘片的圆柱电池套上热缩膜,膜热缩装置400用于对套有热缩膜的圆柱电池进行加热,使热缩膜成型且包裹圆柱电池。

请参考图2至图5,本发明的归正装置30包括安装架31以及安装于安装架31上的第一滚轮排32、第二滚轮排33、第一直线驱动装置34以及压紧轮35,安装架31安装于机架10上,输送装置20位于安装架31的下方并穿过安装架31,第一滚轮排32和第二滚轮排33相对立地布置以形成有用于对圆柱电池的极耳进行归正的归正空间30a,第一直线驱动装置34位于第一滚轮排32的上方,压紧轮35呈可转动地安装于第一直线驱动装置34的输出端并在该第一直线驱动装置34的驱使下伸入或者退出归正空间30a。

请继续参考图2至图5,归正装置30还包括安装于机架10上的定位装置40以及用于保持圆柱电池归正状态的压紧组件36,压紧组件36安装于安装架31上,压紧组件36沿输送装置20的输送方向位于归正空间30a的后方,压紧组件36至少有两组,且两组压紧组件36相对立地布置,定位装置40位于压紧组件36的下方。具体地,压紧组件36包括第二直线驱动装置361和压紧块362,第二直线驱动装置361安装于安装架31上,压紧块362包括用于与第二直线驱动装置361的输出端连接的连接部3621以及沿输送装置20的输送方向延伸的压紧部3622,两组压紧组件36的压紧部3622相正对地布置。因此在实际工作时,通过第二直线驱动装置361驱使两个压紧块362相互靠近以共同将归正后的圆柱电池进行限位,从而防止移动过程中造成圆柱电池的极耳发生偏移。

请继续参考图2至图5,归正装置30还包括安装于安装架31上的第三滚轮排37和第四滚轮排38,第三滚轮排37位于第一滚轮排32的下方,第四滚轮排38位于第二滚轮排33的下方,第三滚轮排37和第四滚轮排38相正对地布置。因此在实际使用时可以通过第三滚轮排37和第四滚轮排38来对圆柱电池的侧壁进行限位。

请继续参考图2至图5,定位装置40包括第一定位块41、第三直线驱动装置42、第二定位块43以及第四直线驱动装置44,第三直线驱动装置42和第四直线驱动装置44相对立地安装于机架10上,输送装置20位于第三直线驱动装置42和第四直线驱动装置44之间,第一定位块41安装于第三直线驱动装置42的输出端,且该第一定位块41面对第二定位块43的一侧面为平面,第二定位块43安装于第四直线驱动装置44的输出端,且该第二定位块43面对第一定位块41的一侧面呈V字型。因此在通过压紧组件36对归正后的圆柱电池进行限位的同时,通过定位装置40对圆柱电池进行夹持固定,以便于在该位置处对圆柱电池进行贴绝缘片的操作。

请继续参考图2至图5,归正装置30还包括防倒顶块50、第五直线驱动装置60、弹性件70、滑动块80以及固定抵顶件90,第五直线驱动装置60安装于机架10上,固定抵顶件90安装于第五直线驱动装置60的侧边,滑动块80安装于第五直线驱动装置60的顶面上并可沿机架10的宽度方向滑动,防倒顶块50安装于滑动块80的一端并可沿机架10的长度方向滑动,弹性件70的一端与防倒顶块50连接,弹性件70的另一端与滑动块80连接以始终将防倒顶块50朝远离归正空间30a的一侧拉动,第五直线驱动装置60的输出端与滑动块80连接以使得防倒顶块50的一端在受到固定抵顶件90的抵顶后朝靠近归正空间30a的一侧运动。具体地,防倒顶块50靠近固定抵顶件90的一侧安装有用于与固定抵顶件90相互抵顶的转动轮51。因此可以通过第五直线驱动装置60驱使滑动块80朝远离输送装置20的方向运动来使得防倒顶块50受到固定抵顶件90的抵顶,从而使得放倒顶块朝靠近归正空间30a的方向运动来实现对定位装置40处的圆柱电池进行抵顶,可以有效防止定位装置40处的圆柱电池因为被夹紧定位而向前倾斜。

请继续参考图2至图5,输送装置20包括输送带21、放置台22、支撑杆23以及固定环24,放置台22固定于输送带21上,固定环24通过支撑杆23安装于放置台22的上方。具体地,放置台22的顶面向上凸设有定位台221,定位台221的顶面向下凹陷有供圆柱电池预定位用的凹陷部222,凹陷部222使得放置于其内的圆柱电池的极耳端的方向与归正空间30a的方向呈非垂直地布置。因此通过该定位台221的设置使得圆柱电池在被放置于固定环24内时已经实现了预定位,然后再被第一滚轮排32和第二滚轮排33进行归正,避免因为圆柱电池放置位置不正确而导致后续不能实现归正。举例而言,圆柱电池在放置于定位台221的时候,该圆柱电池的极耳所在的直线与归正空间30a所在的直线之间的夹角在0度至75度之间,但不以此为限。

请参考图6,贴绝缘片装置200包括用于将绝缘片和离型膜进行剥离的剥片机构210以及用于将剥离后的绝缘片粘贴于圆柱电池上的贴片机构220,剥片机构210和定位装置40沿机架10的宽度方向并排地布置,贴片机构220位于定位装置40的上方。

请继续参考图6,剥片机构210包括安装座230以及安装于安装座230上的放卷机构240、收卷机构250、拉带机构260、直线驱使装置270以及剥离板280,放卷机构240和收卷机构250均呈可转动地安装于机架10上,拉带机构260用于对放卷机构240上的卷装料带进行拉扯,直线驱使装置270与剥离板280的输出端连接并驱使该剥离板280靠近或远离收卷机构250以对绝缘片和离型膜进行剥离。具体地,拉带机构260包括安装于安装座230上的转动装置261、第一转动辊262以及第二转动辊263,第一转动辊262和第二转动辊263均位于放卷机构240和剥离板280之间,转动装置261的输出端与第一转动辊262连接并驱使该第一转动辊262转动;因此在实际的工作过程中,第一转动辊262和第二转动辊263共同夹紧料带的一端,然后转动装置261带动第一转动辊262转动来带动放卷机构240来放料。

请继续参考图6,贴绝缘片装置200还包括用于对位于剥离板280上的绝缘片进行感应的感应组件290,感应组件290安装于安装座230上,且感应组件290位于剥离板280的上方,感应组件290与直线驱使装置270电连接。较优的是,感应组件290包括用于感应绝缘片的左右两侧的第一感应器291和用于感应绝缘片的前方的第二感应器292,第一感应器291位于第二感应器292的两侧;因此可以通过第二感应器292对剥离板280上的绝缘片的前方边缘进行检测,当检测到绝缘片运动到位之后,第二感应器292将信息反馈至直线驱使装置270处,然后直线驱使装置270驱使剥离板280朝放卷机构240的方向移动一预设距离来实现对绝缘片和离型膜的剥离;与此同时,还可以通过第一感应器291来感应离型膜上的绝缘片是否粘贴的位置出现了偏移,以便于后续对不符合粘贴规格的绝缘片进行取料并粘贴于废料板上。

请继续参考图6,贴绝缘片装置200还包括滑动座293以及第三转动辊294,滑动座293滑设于安装座230上并可沿安装座230的高度方向自由滑动,第三转动辊294呈可转动地安装于滑动座293,滑动座293位于剥离板280和收卷机构250之间以向下抵压待收卷的料带;故通过第三转动辊294可以使得滑动座293在重力的作用下始终具有向下滑动的趋势,因此当剥离板280朝靠近放卷机构240的方向运动的时候,滑动座293会自然向下运动,从而进一步带动离型膜向下运动而使得绝缘片和离型膜之间实现了剥离。

请参考图7至图10,膜热缩装置400包括内壳体410、外壳体420、旋转装置430、离心风扇440以及加热装置450,外壳体420和内壳体410均安装于机架10上,内壳体410与输送带21共同围出用于加热的加热空间400a,外壳体420位于内壳体410的外围,且外壳体420和内壳体410之间形成有用于供空气回流加热用的回流空间400b,内壳体410的顶部开设有抽气孔410a,内壳体410的侧壁之底部开设有输气孔410b,加热装置450和离心风扇440均安装于回流空间400b内,离心风扇440位于抽气孔410a的上方,旋转装置430安装于外壳体420的上方,旋转装置430的输出端伸入回流空间400b内并与离心风扇440连接。具体地,内壳体410的两边的侧壁之底部均开设有输气孔410b,外壳体420的两边的侧壁之内部均安装有加热装置450;因此可以对加热空间400a内的圆柱电池的两侧实现均匀加热。

请继续参考图7至图10,膜热缩装置400还包括第一直线驱动机构460和连接板470,外壳体420与内壳体410均安装于连接板470上,第一直线驱动机构460安装于机架10上,第一直线驱动机构460的输出端与连接板470连接并驱使该连接板470沿机架10的高度方向运动;因此可以通过第一直线驱动机构460同时驱使外壳体420和内壳体410二者于机架10的高度方向运动。较优的是,膜热缩装置400还包括用于探测加热空间400a的温度的温度传感器480,但不限于此。

作进一步改进,膜热缩装置400还包括用于将回流空间400b沿圆柱电池的输送方向分隔成相互独立的独立空间的分隔板490,分隔板490安装于回流空间400b内;因此可以根据需要将加热空间400a沿着圆柱电池输送方向设置成温度递增的状态,但不限于此

本发明的有益效果:本发明的圆柱电池套膜机100,包括机架10以及安装于机架10上的输送装置20、归正装置30、贴绝缘片装置200、套膜装置300以及膜热缩装置400,归正装置30、贴绝缘片装置200、套膜装置300以及膜热缩装置400沿机架10的长度方向依次布置,输送装置20用于将圆柱电池输送至各个加工工位处,归正装置30用于对输送装置20所输送的圆柱电池进行极耳归正,贴绝缘片装置200用于对极耳归正后的圆柱电池贴绝缘片,套膜装置300用于对贴有绝缘片的圆柱电池套上热缩膜,膜热缩装置400用于对套有热缩膜的圆柱电池进行加热,使热缩膜成型且包裹圆柱电池。本发明通过以上结构可以实现对圆柱电池进行极耳归正、贴绝缘片、套热缩膜以及对套在圆柱电池的热缩膜进行加热成型等工艺的全过程自动化,不但提高了工作效率,而且还降低了人工成本。

本发明并不限于上述实施方式,采用与本发明上述实施例相同或近似结构、装置、工艺或方法,而得到的其他用于圆柱电池套膜机,均在本发明的保护范围之内。

- 一种圆柱电池套膜机

- 一种圆柱电池自动套膜机