OLED显示面板及其制备方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及显示技术领域,尤其涉及一种OLED显示面板及其制备方法。

背景技术

柔性折叠OLED显示面板因其高对比度、广色域、低功耗、可折叠等特性,逐渐成为新一代显示技术。相较于LCD技术,OLED显示面板可应用于柔性显示面板中,尤其是可将面板的下边框弯折至面板后方,实现窄边框的目的。

通常柔性折叠OLED显示面板周边非显示的弯折区里的膜层的应力较差、柔韧性不好,工艺流程需要10至15道黄光工艺,比刚性的OLED显示面板多出2至3道光罩和干刻工艺,增加OLED显示面板制作成本。如图1所示,柔性折叠OLED显示面板中具有显示区和显示区一侧的弯折区100,弯折区100包括柔性衬底101、位于柔性衬底101上的叠层设置的缓冲层1021、第一栅绝缘层1022、第一栅绝缘层1023、第一层间绝缘层1024、第二层间绝缘层1025、金属走线层1027、平坦化层1028以及像素定义层1031,柔性衬底101包括第一柔性层1011、位于第一柔性层1011上的第一阻水层1012、位于第一阻水层1012上的第二柔性层1013以及位于第二柔性层1013上的第二阻水层1014。

为了实现降低弯折区域金属走线弯折承受的应力,在缓冲层1021、第一栅绝缘层1022、第一栅绝缘层1023、第一层间绝缘层1024和第二层间绝缘层1025内设置有沉孔1026,沉孔1026内填充有有机材料,有机材料在沉积过程中,会溢出沉孔,在沉孔边缘与第二层间绝缘层1025临近的位置形成凸台10261和凸台10262,金属走线层1027包括间隔设置的金属走线层10271、金属走线层10272、金属走线层10273以及金属走线层10274。金属走线层10271和金属走线层10274分别位于凸台10261和凸台10262上,金属走线层10272和金属走线层10273位于沉孔1026表面,导致金属走线层1027遭到过刻蚀,凸台10261和凸台10262的厚度一般为1μm,上面的金属走线层1027厚度为0.7μm,两者之和为1.7μm,而平坦化层1028厚度为1.5μm,如此会导致凸台处金属走线裸露在平坦化层外,后续在金属走线层上制备阳极,进行阳极蚀刻时,凸起处金属走线层裸露部分会被腐蚀掉,有断线风险。

因此,需要提出一种新的OLED显示面板及其制备方法,以解决现有技术中OLED面板在弯折区域中凸台处金属走线容易断裂,影响金属走线电信号传递的稳定性,影响显示面板的显示品质的问题。

发明内容

本发明提供一种OLED显示面板及其制备方法,能够解决现有技术中OLED显示面板在弯折区域中凸台处金属走线容易断裂,影响金属走线电信号传递的稳定性,影响显示面板的显示品质的技术问题。

为解决上述问题,本发明提供的技术方案如下:

本发明提供一种OLED显示面板的制备方法,所述OLED显示面板包括显示区和位于所述显示区一侧的弯折区,其特征在于,所述方法包括:

步骤S10,提供一衬底,所述衬底上制备有层间介质复合层,所述层间介质复合层对应所述弯折区位置上形成有沉孔,在所述沉孔内制备有柔性材料层,所述柔性材料层在溢出所述沉孔的部分形成凸台。

步骤S20,去除所述凸台,以使所述柔性材料层与所述沉孔表面平齐。

根据本发明一优选实施例,所述柔性材料层的材料为聚酰亚胺。

根据本发明一优选实施例,所述步骤S20中去除所述凸台的步骤包括:

将步骤S10中的半成品显示面板固定载物台,利用激光束水平切割所述凸台,然后用风刀吹落切割后的凸台。

根据本发明一优选实施例,所述步骤S20中去除所述凸台的步骤包括:

将步骤S10中的半成品显示面板固定载物台,采用物理方式研磨所述凸台,逐渐降低所述凸台的高度,然后用风刀吹落研磨的废屑。

根据本发明一优选实施例,所述步骤S20中去除所述凸台的步骤包括:

使用涂布工艺在所述柔性材料层表面和所述第二层间绝缘层表面沉积一层保护层,通过掩膜版对所述保护层进行图形化处理以形成保护图案,并将所述凸台表面的保护层刻蚀掉。

以所述保护图案为阻挡层,使用氧气将所述凸台蚀刻掉,并剥离所述保护图案,所述保护层的材料为光刻胶。

根据本发明一优选实施例,所述衬底包括第一柔性层、第一水汽阻隔层、第二柔性层以及第二水汽阻隔层,所述第一柔性层和所述第二柔性层的材料为聚酰亚胺,所述第一水汽阻隔层和所述第二水汽阻隔层为Al2O3、TiO2、SiNx、SiCNx、SiOx中一种或一种以上的组合材料。

根据本发明一优选实施例,所述层间介质复合层包括依次叠层制备于所述第二水汽阻隔层表面的缓冲层、第一栅绝缘层、第二栅绝缘层、第一层间绝缘层以及第二层间绝缘层,从所述第二层间绝缘层向所述第二柔性层的方向上至少刻蚀一个所述沉孔;其中,所述凸台位于所述沉孔边缘和与所述沉孔边缘相邻位置的所述第二层间绝缘层表面上。

根据本发明一优选实施例,所述步骤S20还包括:

在所述柔性材料层与所述层间介质复合层表面上制备金属走线层,在所述金属走线层上制备平坦化层,在所述平坦化层上制备像素定义层。

依据上述OLED显示面板的制备方法,本发明还提供一种OLED显示面板,采用如上述实施例的OLED显示面板的制备方法制备而成,所述OLED显示面板包括显示区和位于所述显示区一侧的弯折区,所述OLED显示面板还包括衬底、位于所述衬底上的层间介质复合层、位于所述层间介质复合层表面的金属走线。

其中,所述层间介质复合层对应所述弯折区位置上形成有沉孔,在所述沉孔内设置有柔性材料层,所述柔性材料层与所述沉孔表面平齐,以使所述层间介质复合层具有光滑的表面,所述金属走线平铺于所述层间介质复合层光滑的表面上。

根据本发明一优选实施例,所述层间介质复合层包括依次叠层制备于所述衬底表面的缓冲层、第一栅绝缘层、第二栅绝缘层、第一层间绝缘层以及第二层间绝缘层,从所述第二层间绝缘层向所述衬底的方向上至少刻蚀一个所述沉孔,所述沉孔的截面形状为两个叠加的倒梯形。

本发明的有益效果:本发明实施例提供一种OLED显示面板及其制备方法,本发明中的OLED显示面板包括显示区、位于显示区一侧的弯折区,弯折区内设置有沉孔和金属走线,在所述沉孔内制备柔性材料层,柔性材料层在溢出沉孔过程中形成凸台,采用激光切割、研磨、或氧气刻蚀掉该凸台,以使金属走线平铺在柔性材料层上,去除凸台的作用的防止金属走线被过度刻蚀,从而提高OLED显示面板的电信号传递的良率,进一步提升了TFT器件稳定性和显示面板的显示品质。

附图说明

为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术中的OLED显示面板中弯折区膜层结构示意图。

图2为本发明实施例提供一种OLED显示面板的制备工艺流程示意图。

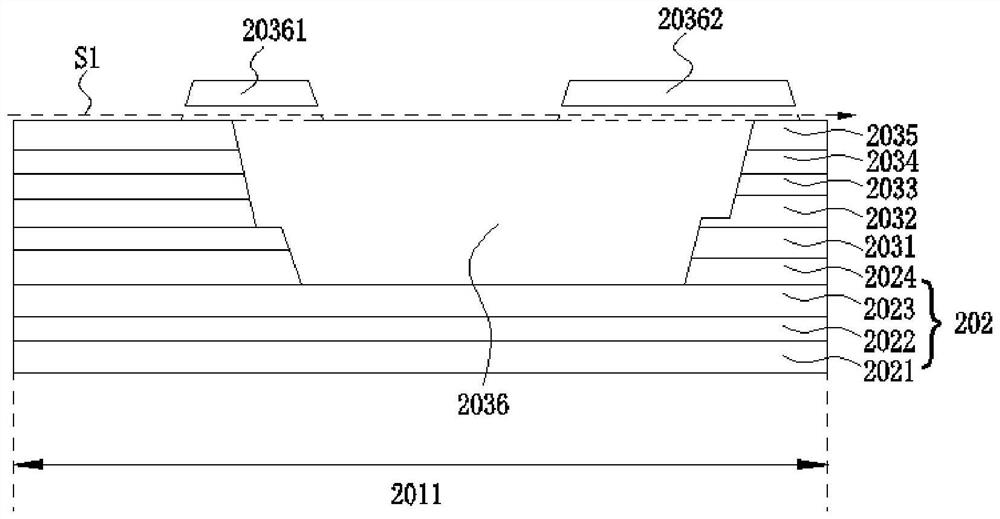

图3为本发明实施例提供一种OLED显示面板的部分膜层结构示意图。

图4为本发明实施例提供一种OLED显示面板的弯折区去除凸台一种方法示意图。

图5为本发明实施例提供一种OLED显示面板的弯折区去除凸台另一种方法示意图。

图6至图8为本发明实施例提供一种OLED显示面板的弯折区去除凸台又一种方法示意图。

图9为本发明实施例提供一种OLED显示面板的正视结构示意图。

图10为本发明实施例提供一种OLED显示面板的膜层结构示意图。

具体实施方式

以下各实施例的说明是参考附加的图示,用以例示本发明可用以实施的特定实施例。本发明所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、[内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。在图中,结构相似的单元是用以相同标号表示,图中虚线表示在结构中并不存在的,仅仅说明结构的形状和位置。

本发明针对现有技术中OLED面板在弯折区域中凸台处金属走线容易断裂,影响金属走线电信号传递的稳定性,影响显示面板的显示品质的技术问题,本实施例能够解决该缺陷。

如图2所示,本发明实施例一种OLED显示面板的制备方法,所述OLED显示面板包括显示区和位于所述显示区一侧的弯折区,其中,所述方法包括:

步骤S10,提供一衬底,所述衬底上制备有层间介质复合层,所述层间介质复合层对应所述弯折区位置上形成有沉孔,在所述沉孔内制备有柔性材料层,所述柔性材料层在溢出所述沉孔的部分形成凸台。

步骤S20,去除所述凸台,以使所述柔性材料层与所述沉孔表面平齐。

如图3所示,本实施例中的柔性材料层的材料优选为聚酰亚胺,聚酰亚胺材料可以很好缓冲弯折区的应力。具体地,本实施例中的OLED显示面板的弯折区2011包括衬底202和位于衬底202上的层间介质复合层,衬底202包括第一柔性层2021、位于第一柔性层2021上的第一阻水层2022、位于第一阻水层2022上的第二柔性层2023以及位于第二柔性层2023上的第二阻水层2024,第一有机柔性层2021和第二有机柔性层2023的材料均优选为聚酰亚胺、亚克力、六甲基二甲硅醚、聚丙烯酸酯类、聚碳酸脂类、聚苯乙烯的其中一种或一种以上的组合材料,第一水汽阻隔层2022和第二水汽阻隔层2024为无机材料薄膜,该无机材料薄膜优选为Al2O3、TiO2、SiNx、SiCNx、SiOx中一种或一种以上的组合材料。层间介质复合层包括叠层制备于衬底202上的缓冲层2031、第一栅绝缘层2032、第二栅绝缘层2033、第一层间绝缘层2034以及第二层间绝缘层2035。缓冲层2031、第一栅绝缘层2032、第二栅绝缘层2033、第一层间绝缘层2034以及第二层间绝缘层2035均优选SiNx、SiCNx、SiOx中的一种膜层或一种以上叠加膜层。本实施例中的沉孔2036贯穿第二层间绝缘层2035至第二水汽阻隔层2024。由于制备沉孔2036中的柔性材料层,柔性材料具有张力,溢出沉孔2036边缘,形成凸台20361和凸台20362,在后续制备金属走线层,造成金属走线层高度不平,在制备阳极时,需要使用黄光工艺,会刻蚀到覆着在凸台上的金属走线层,造成金属走线层断线,信号传递不稳定的问题,因此需要采用适当的方法去除凸台。

如图4所示,实施例一的所述步骤S20还包括:将步骤S10中的半成品显示面板固定载物台,利用激光束水平切割所述凸台,然后用风刀吹落切割后的凸台。本实施例中采用激光束S1切割凸台20361和凸台20362,将步骤S10中的半成品显示面板固定载物台,调节到预设的高度,利用激光束S1水平切割所述凸台凸台20361和凸台20362,然后用风刀吹落切割后的凸台20361和凸台20362,步骤S10中的半成品显示面板的结构跟图3类似,此处不再赘述。

如图5所示,实施例二的步骤S30具体还包括:将步骤S10中的半成品显示面板固定载物台,调节到预设的高度,采用物理方式S2研磨所述凸台,逐渐降低所述凸台的高度,然后用风刀吹落研磨的废屑,物理方式S2优选采用砂纸,步骤S10中的半成品显示面板的结构跟图3类似,此处不再赘述。

如图6至图8所示,实施例三的步骤S30具体还包括:使用涂布工艺在所述柔性材料层表面和所述第二层间绝缘层2035沉积一层保护层204,通过掩膜版对所述保护层204进行图形化处理以形成保护图案,并将所述凸台表面的保护层204刻蚀掉;以保护图案为阻挡层,使用氧气将所述凸台蚀刻掉,并剥离保护图案。

具体地,如图6所示,使用涂布工艺在柔性材料的沉孔2036表面和第二层间绝缘层2035沉积一层保护层204,通过光罩对保护层204进行图形化处理以形成保护图案,将凸台20361和凸台20362表面保护层204刻蚀掉,形成第一保护层2041、第二保护层2042以及第三保护层2043,保护图案为第一保护层2041、第二保护层2042以及第三保护层2043。如图7所示,以第一保护层2041、第二保护层2042以及第三保护层2043为阻挡层,使用氧气将所述凸台蚀刻掉凸台20361和凸台20362,并剥离剩余保护层204。如图8所示,磨平沉孔边缘上的凸台20361和凸台20362后,在沉孔2036和第二层间绝缘层2035表面上制备金属走线层205,金属走线层205上制备有平坦化层206,平坦化层206上制备有像素定义层207。本实施例中的保护层204的材料优选为光刻胶。

依据上述OLED显示面板的弯折区的制备方法,如图9和图10所示,本发明还提供一种OLED显示面板300,OLED显示面板300具有显示区2012和位于显示区2012一侧弯折区2011,OLED显示面板还设置有柔性电路板2013,弯折区2011中设置有金属走线层,金属走线层将柔性电路板2013中的驱动信号传输到显示区2012中的发光像素内,以点亮或熄灭发光像素。

如图10所示,OLED显示面板300包括衬底202、设置在衬底202上的阵列基板、设置在阵列基板上的发光层,覆盖发光层的封装层306。衬底202包括第一有机柔性层2021、第一水汽阻隔层2022、第二有机柔性层2023、以及第二水汽阻隔层2024。封装层306为常规的无机层、有机层和无机层叠加的膜层。

阵列基板包括位于衬底202上的缓冲层2031、位于缓冲层2031上的有源层3011、位于有源层3011上的第一栅绝缘层2032、位于第一栅绝缘层2032上的第一栅极3012、位于第一栅极3012上的第二栅绝缘层2033、位于第二栅绝缘层2033上的第二栅极3013、位于第二栅极3013上的第一层间绝缘层2034、位于第一层间绝缘层2034上的第二层间绝缘层2035、位于第二层间绝缘层2035上的源极3014、漏极3015和金属走线层205、以及位于源极3014、漏极3015和金属走线层205上的平坦化层206,缓冲层2031、第一栅绝缘层2032、第二栅绝缘层2033、第一层间绝缘层2034和第一层间绝缘层2034形成层间介质复合层。

发光层包括阳极3021,位于阳极3021两侧的像素定义层206、位于阳极3021上的发光单元层3022、以及位于发光单元层3022上的阴极层3033,像素定义层206分离设置以形成像素开口,任意一个像素开口两侧设置有隔垫物3034和隔垫物3035,隔垫物3034和隔垫物3035用于支撑发光层,阳极3021位于平坦化层206上,阳极3021通过阳极过孔与阵列基板中的漏极3015电性接触,当阳极层3021和阴极层3033加载适当的直流电压时,阳极层3021产生空穴,阴极层3033产生电子,在发光单元层3022相遇,电子和空穴分别带负电和正电,它们相互吸引,激发发光单元层3022中有机材料发光,可产生红、绿、蓝(R、G、B)三基色,构成基本色彩,以实现OLED显示面板300的正常工作。显示区2012中设置有薄膜晶体管像素电路,弯折区2011设置有金属走线层205,金属走线层205优选与显示区2012的源/漏极同层设置。

缓冲层2031、第一栅绝缘层2032、第二栅绝缘层2033、第一层间绝缘层2034、第二层间绝缘层2035形成层间介质复合层,在弯折区2011内,层间介质复合层与衬底202之间至少设置有一个沉孔2036,沉孔2036从第二层间绝缘层2035向衬底202的方向上设置,沉孔2036优选贯穿第二层间绝缘层2035、第一层间绝缘层2034、第二栅绝缘层2033、第一栅绝缘层2032以及缓冲层2031,并延伸至衬底202内,沉孔2036的截面形状优选为两个叠加的倒梯形的组合图形。沉孔2036内设置有柔性材料层,柔性材料层为为透明/黄色聚酰亚胺薄膜,透明/黄色聚酰亚胺薄膜填平沉孔,柔性材料层溢出沉孔2036形成凸台,采用激光切割、研磨、或氧气刻蚀沉孔2036边缘的凸台,柔性材料层与沉孔2036表面平齐,以使层间介质复合层具有光滑的表面,金属走线平铺于应力缓冲结构光滑的表面上,去除凸台的作用的防止金属走线层205被过度刻蚀,降低电信号无法传输的风险。本实施例的沉孔2036的截面为矩形、梯形、三角形或扇形中一种或一种以上的组合图形。

本发明实施例提供一种OLED显示面板及其制备方法,本发明中的OLED显示面板包括显示区、位于显示区一侧的弯折区,弯折区内设置有沉孔和金属走线,在沉孔内制备柔性材料层,柔性材料层在溢出沉孔过程中形成凸台,采用激光切割、研磨、或氧气刻蚀掉该凸台,以使金属走线平铺在柔性材料层上,去掉凸台的作用的防止金属走线被过度刻蚀,从而提高OLED显示面板的电信号传递的良率,进一步提升了TFT器件稳定性和显示面板的显示品质。

综上,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

- 一种OLED显示面板的制备方法及OLED显示面板、显示装置

- OLED显示面板制备方法、OLED显示面板及显示装置