一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及无机材料制备技术领域,具体涉及一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法。

背景技术

蒽醌法是目前生产过氧化氢的主要方法,也是最为成熟的方法。蒽醌法制备过氧化氢的过程中,烷基蒽醌在氢化阶段和氧化阶段中生成一些副产物,统称为蒽醌降解物,而蒽醌降解物会导致生产效率下降,降低过氧化氢产品质量。目前工业上普遍采用大量的蒽醌再生剂对降解物进行再生,这种再生剂的主要成分为活性氧化铝球,但是该再生剂长时间与蒽醌降解物接触后,再生活性明显下降,常出现膨胀开裂及结块现象,使用寿命一般为2个月左右,一个小型5万t/a的过氧化氢企业每年可消耗蒽醌再生剂不少于2000t,而废弃的蒽醌再生剂由于吸附了大量的蒽醌降解物及重芳烃等有机溶剂导致很难处理。

传统的处理方法是将其作为耐火砖及水泥的原材料,生产耐火砖需要进行焙烧,而焙烧物料一方面会产生大量有害的有毒气体而污染大气环境,因此如何安全环保地处理废弃蒽醌再生剂是过氧化氢行业内急需解决的问题。

废弃蒽醌再生剂中氧化铝质量分数超过90%,为了节约资源,有些过氧化氢企业对蒽醌再生剂进行了循环再利用,其尝试了高温煅烧再生,但是再生后的蒽醌再生剂活性仍然较差致使蒽醌再生效果差。这就导致大量的生产厂家对废弃蒽醌再生剂产生积压,由于废弃蒽醌再生剂中还存在一定量的有机物TOC,长久对于大气、水均存在一定程度的污染。

由于废弃蒽醌再生剂的主要材料为氧化铝,如果将其作为如铝盐水处理剂生产的铝源使用,不仅能够进行资源再生化利用,还能减轻过氧化氢企业的环保压力。因此利用废弃蒽醌再生剂制备水处理剂具有重要的环保意义和良好的经济效益。

发明内容

为了解决废弃蒽醌再生剂处理的技术问题,而提供一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法。本发明方法处理废弃蒽醌再生剂环保且成本低,还实现了废弃蒽醌再生剂的高附加值产品的制备,能够在很大程度上减轻过氧化氢企业的环保压力。

一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法,包括如下步骤:

(1)将废弃蒽醌再生剂粉碎,加入固型剂,混合均匀后置于微波反应器中进行第一阶段微波煅烧再生:调节微波功率并加热至500℃~700℃时即停止加热和微波,待冷却即可;

(2)然后加入碳酸钙以及引发剂,混合均匀,再置于微波反应器中进行第二阶段微波煅烧:调节微波功率并加热至500℃~700℃时即停止加热和微波,计时保温5min~20min,待微波煅烧完成后,取出物料冷却,经破碎过筛,即可得到高纯铝酸钙产品。

进一步地,所述废弃蒽醌再生剂的成分为:TOC≥5wt%、水分≥5wt%、剩余为氧化铝。

进一步地,所述废弃蒽醌再生剂粉碎后的粒径为350目~500目。

进一步地,所述固型剂为质量分数10%~20%的铝酸钠水溶液,其中铝酸钠的用量为废弃蒽醌再生剂质量的3‰~5‰。固型剂主要起到保障在煅烧再生过程中废弃蒽醌再生剂的氧化铝转变为α-Al

进一步地,所述碳酸钙为重质碳酸钙,其中CaCO

进一步地,所述引发剂为粒径200目的铝灰,所述铝灰中的含有单质铝40wt%~60wt%;所述引发剂的加入量为所述碳酸钙与所述废弃蒽醌再生剂总质量的2‰~5‰。

进一步地,所述微波反应器的微波功率范围1kW~3kW,其中所述第一阶段微波煅烧再生的微波功率控制在1.0kW~1.5kW,所述第二阶段微波煅烧的微波功率控制在1.8kW~2.2kW。

有益技术效果:

本发明采用废弃蒽醌再生剂(已失活的氧化铝晶型为γ-Al

附图说明

图1为普通铝酸钙的扫描电子显微镜图,图中标尺为5微米。

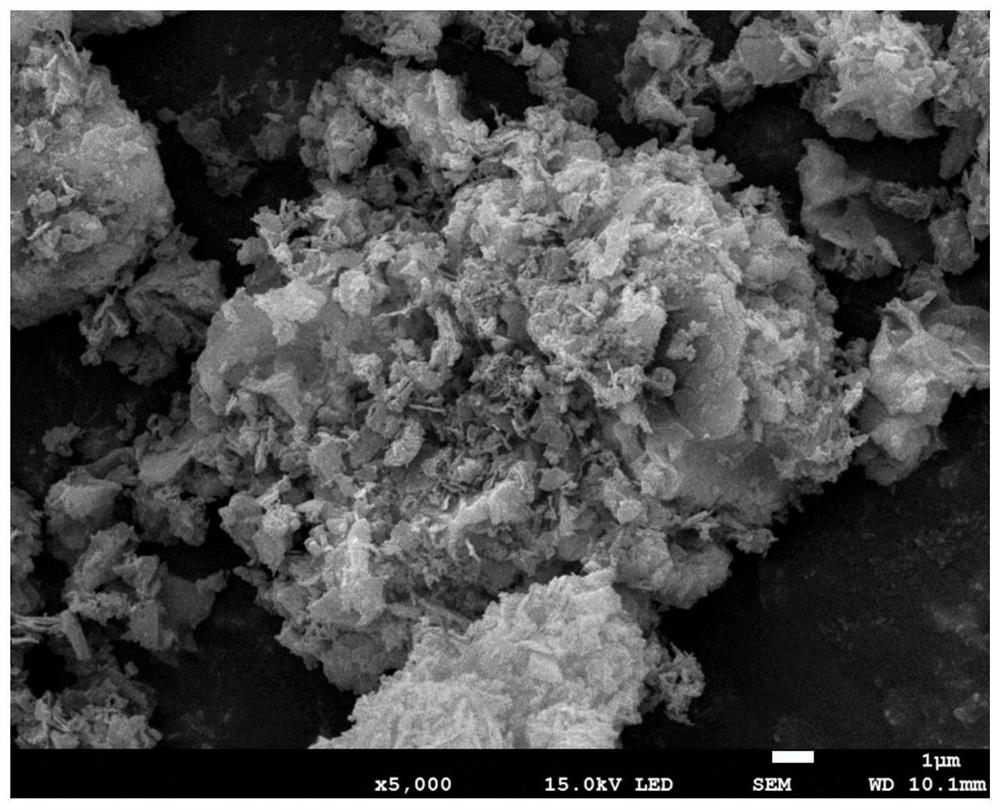

图2为实施例1制得的高纯铝酸钙的扫描电子显微镜图,图中标尺为1微米。

具体实施方式

下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

以下所用废弃蒽醌再生剂由淄博博洋化工有限公司提供,废弃蒽醌再生剂的成分为:TOC≥5wt%、水分≥5wt%、剩余为氧化铝(晶型为γ-Al

普通铝酸钙为修文县苏达新型环保材料有限公司产品。

以下所述氧化铝与三氧化二铝为相同含义。

实施例1

一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法,包括如下步骤:

(1)将废弃蒽醌再生剂粉碎至400目,在100mL刚玉坩埚中加入50g400目的废弃蒽醌再生剂粉末,加入固型剂15wt%的铝酸钠水溶液(含铝酸钠0.2g),搅拌均匀后置于微波反应器中进行第一阶段微波煅烧再生:调节微波反应器的微波功率为1.2kW并加热至600℃时即关闭加热源和微波功率,此时废弃蒽醌再生剂即会自热至1000℃~1200℃,此时粉体内蒽醌等有机TOC已被燃烧尽,且由于铝酸钠的碱性作用,煅烧再生过程中转变为α-Al

(2)冷却后加入27g的碳酸钙以及0.25g铝灰粉末,混合均匀后置于微波反应器中进行第二阶段微波煅烧:调节微波反应器的微波功率为2.0kW并加热至800℃时即关闭加热源和微波功率,此时反应器中的物料会自放热至1000℃~1200℃,计时保温10min,然后放出物料,冷却破碎后,过220目筛,即得高纯铝酸钙。

实施例2

一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法,包括如下步骤:

(1)将废弃蒽醌再生剂粉碎至500目,在100mL刚玉坩埚中加入50g 500目的废弃蒽醌再生剂粉末,加入固型剂20wt%的铝酸钠水溶液(含铝酸钠0.15g),搅拌均匀后置于微波反应器中进行第一阶段微波煅烧再生:调节微波反应器的微波功率为1.5kW并加热至500℃时即关闭加热源和微波功率,此时废弃蒽醌再生剂即会自热至1000℃~1200℃,此时粉体内蒽醌等有机TOC已被燃烧尽,且由于铝酸钠的碱性作用,煅烧再生过程中转变为α-Al

(2)冷却后加入33g的碳酸钙以及0.4g铝灰粉末,混合均匀后置于微波反应器中进行第二阶段微波煅烧:调节微波反应器的微波功率为2.2kW并加热至700℃时即关闭加热源和微波功率,此时反应器中的物料会自放热至1000℃~1200℃,计时保温20min,然后放出物料,冷却破碎后,过220目筛,即得高纯铝酸钙。

实施例3

一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法,包括如下步骤:

(1)将废弃蒽醌再生剂粉碎至350目,在100mL刚玉坩埚中加入50g 350目的废弃蒽醌再生剂粉末,加入固型剂10wt%的铝酸钠水溶液(含铝酸钠0.25g),搅拌均匀后置于微波反应器中进行第一阶段微波煅烧再生:调节微波反应器的微波功率为1.5kW并加热至700℃时即关闭加热源和微波功率,此时废弃蒽醌再生剂即会自热至1000℃~1200℃,此时粉体内蒽醌等有机TOC已被燃烧尽,且由于铝酸钠的碱性作用,煅烧再生过程中转变为α-Al

(2)冷却后加入22.5g的碳酸钙以及0.25g铝灰粉末,混合均匀后置于微波反应器中进行第二阶段微波煅烧:调节微波反应器的微波功率为1.8kW并加热至800℃时即关闭加热源和微波功率,此时反应器中的物料会自放热至1000℃~1200℃,计时保温5min,然后放出物料,冷却破碎后,过220目筛,即得高纯铝酸钙。

按照国标GB/T29341-2012中检测方法,对实施例1-3的高纯铝酸钙产品与普通铝酸钙的检测数据如下。

表1实施例1-3的高纯铝酸钙产品与普通铝酸钙的检测数据

由表1可知,本发明实施例1制得的高纯铝酸钙中总铝和可溶氧化铝含量均高于普通铝酸钙产品,而且本发明实施例1产品中重金属指标是普通铝酸钙的1/100~1/250,不溶物只有3~5%左右,生产聚氯化铝产品不过滤的情况下,水不溶物也可以达到GB/T22627-2014。本发明方法制备的铝酸钙纯度更高,制备方法更符合绿色化学观。

对实施例1的高纯铝酸钙以及普通铝酸钙进行了扫描电子显微镜的观察,SEM图如图1和图2所示,图1为普通铝酸钙的SEM图,图2为实施例1制得的高纯铝酸钙SEM图。由图1和图2可知,普通铝酸钙中含有玻璃珠体,实施例1的高纯铝酸钙产品结构层状明显,不含有其他异形物质。从侧面反应出本发明方法制得的铝酸钙产品纯度较高。

实施例4

将实施例1制得的高纯铝酸钙应用于制备水处理剂聚氯化铝(以下标记1#),制备方法:100mL 15wt%含量盐酸溶液置入250mL平底烧瓶,然后加入30g实施例1的高纯铝酸钙,在恒温磁力搅拌器上冷凝回流条件下,煮沸1小时后,趁热过滤,获得的滤液为液体型自制聚氯化铝1#。

然后将自制的聚氯化铝1#与工业级、净水级聚氯化铝(均为液体型)进行水处理试验比较,具体数据见表2。工业级、净水级聚氯化铝均由徐州清流水环保科技有限公司生产。三者投加量均为25mg/L。

表2 1#与工业级、净水级聚氯化铝的水处理试验数据比较

(注:使用徐州丰县大沙河水,原水浊度16.4NTU,温度14℃,COD

由表2可知,原材料铝酸钙的纯度提高有助于后续制备的水处理剂能够获得较好的水处理性能。从数据可以看出实施例1高纯铝酸钙制备的聚氯化铝1#的盐基度更高,其混凝搅拌过程中的絮凝物形成较快、矾花大且沉降快,剩余浊度低以及残留铝较同类产品更低,且对原水的COD

可见采用本发明获得的高纯铝酸钙作为原材料制备水处理剂聚氯化铝,所得聚氯化铝的盐基度、氧化铝含量均高于市售同类型产品,处理污水的絮凝物形成较快、矾花大且沉降快,且处理后水中的残留铝含量有一定程度下降,而同类产品均有不同程度的溶出,增加了水中的残留铝含量。可见采用本发明的高纯铝酸钙制备聚氯化铝具有优于同类产品的较好的水处理性能。

本发明方法制得的高纯铝酸钙具有较高的纯度(与普通铝酸钙相比,即氧化铝含量较高,氧化钙含量较低),以此作为原材料制备水处理剂具有优异同类市售产品的水处理性能。这是由于一般市售水处理剂聚合氯化铝合成的原材料为普通铝酸钙,由于普通铝酸钙中氧化钙含量高,所以导致市售液体成品聚氯化铝产品中的氯化钙含量较高,当盐基度>85%以后,就会产生不同程度凝胶。然而本发明的高纯铝酸钙中氧化钙含量低于市售普通铝酸钙产品,且制得的聚氯化铝的盐基度较高可达90%以上,而盐基度越高可使絮凝的矾花更大,并在一定程度上降低残留铝,并增加对自然水体中COD

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种利用废弃蒽醌再生剂生产水处理剂用的高纯铝酸钙的制备方法

- 一种利用废弃蒽醌再生剂制备活性氧化铝的方法