一种自动变速箱离合器齿毂内外花键制备工艺

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及内外花键加工领域,具体涉及一种自动变速箱离合器齿毂内外花键制备工艺。

背景技术

国内汽车工业经历几年连续高速井喷式发展后,已步入相对稳定期,目前产销规模每年都超过2000万辆。庞大的汽车市场对变速箱离合器也需求巨大。变速箱离合器由离合器齿毂、摩擦片、钢片等组成,通过摩擦片的压紧与松开实现扭矩的接通与断开。离合器齿毂是离合器中的核心零件之一,离合器齿毂与摩擦片通常通过齿形互相咬合。离合器齿毂通常带有内纵齿、外纵齿或内外均带纵齿。离合器齿毂的齿形一般通过切削加工或锻造挤压成型两种方式。

切削加工由滚齿、拉削等方式,加工效率和材料利用率较低,材料纤维流线被切断,抗疲劳冲击性能较弱,而且无法实现非贯通齿的加工。锻造挤压成型对设备吨位要求高,通常需要对坯料进行加热,能耗高。另外锻造挤压成型模具所承受的挤压强度高,使用寿命较短。

以往,我司采用锻件机加工方式将锻胚机加工至杯皿状,再由滚齿机将外齿部位滚齿加工,插齿机或刨床将内齿部位加工,不仅生产缓慢,大批量生产时所需要的制程拢长,加工设备及机台操作人员众多,占地面积大且一次性投入多。

发明内容

为解决现有技术存在的不足,本发明提供了一种自动变速箱离合器齿毂内外花键制备工艺,该工艺使用模具对钣料逐步冲压成型,通过外界的机械手臂进行周转,提高了离合器齿毂的加工速率。

本发明的技术方案为:

本发明提供了一种自动变速箱离合器齿毂内外花键制备工艺,包括以下步骤:第一步,钣料经整平机整平,确保平面差需小于0.2mm;第二步,将钣料冲压成圆钣胚料;第三步,圆钣胚料在引伸模具内抽制呈杯皿状;第四步,将杯皿状胚料经内外齿毂模具辊札,使内外齿毂预成形;第五步,内外齿毂整形成形;第六步,侧冲齿毂边长;第七步,侧冲过第一过油孔;第八步,侧冲第二过油孔;第九步,侧冲第一紧固环卡槽;第十步,侧冲第二紧固环卡槽。

优选地,第七步和第八步的加工顺序不分先后。

优选地,第九步和第十步的顺序不分先后。

优选地,第七步中加工的第一过油孔和下一个第一过油孔之间间隔一个齿槽,第八步中加工的第二过油孔和下一个第二过油孔之间间隔一个齿槽。

优选地,第九步中加工的第一紧固环卡槽和下一个第一紧固环卡槽间隔一个花键,第十步中加工的第二紧固环卡槽和下一个第二紧固环卡槽间隔一个花键。

本发明所达到的有益效果为:

本发明通过将第一过油孔和第二过油孔间隔式冲压,避免了冲压时对离合器齿毂外形的影响,保证了离合器齿毂的圆度;第一紧固环卡槽和第二紧固环卡槽间隔式冲压,避免了在冲压第一紧固环卡槽和第二紧固环卡槽时离合器齿毂变形,影响离合器齿毂的品质;整个离合器齿毂加工过程中以冲压的方式代替原来的切削加工或锻造挤压,减少了离合器齿毂的加工工序,提高了离合器齿毂的制备效率。

附图说明

图1是圆钣胚料的结构示意图。

图2是杯皿状胚料的结构示意图。

图3是第四步加工后初步成形内外齿毂的结构图。

图4是第六步侧冲齿毂边长的结构示意图。

图5是第七步侧冲第一过油孔后的结构示意图,其中隐藏了侧冲齿毂边长。

图6是第八步侧冲第二过油孔后的结构示意图,其中隐藏了侧冲齿毂边长。

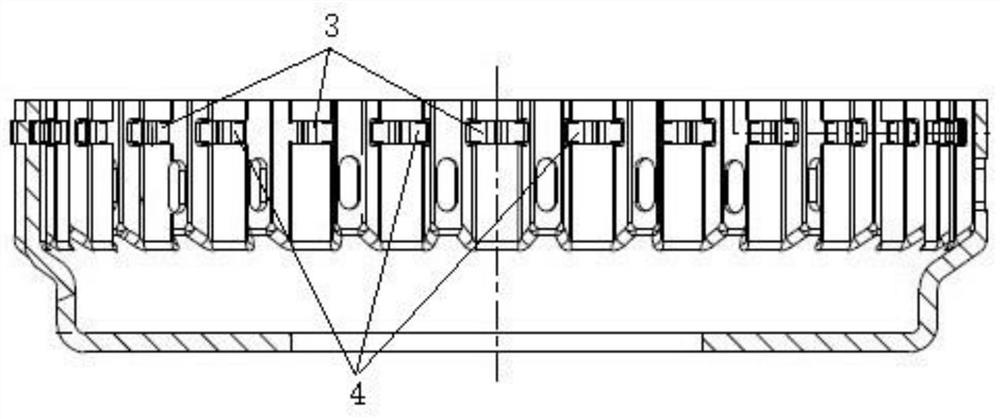

图7是第九步侧冲第一紧固环卡槽的结构示意图。

图8是第十步侧冲第二紧固环卡槽的结构示意图,也即是成品结构图。

图中,1、第一过油孔;2、第二过油孔;3、第一紧固环卡槽;4、第二紧固环卡槽。

具体实施方式

为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

如图1~8所示,本发明提供了一种自动变速箱离合器齿毂内外花键制备工艺,包括以下步骤:第一步,外接的机械臂将钣料放置于整平机上,钣料经整平机整平,并保证整个钣料平面差需小于0.2mm,以保证离合器齿毂的壁厚一致性;第二步,外接机械臂将整平机加工后的钣料放置于定位冲孔模具内,将钣料冲压成圆钣胚料,如图1;第三步,外界机械臂将圆钣胚料移动至引伸模具内,引伸模具对圆钣胚料抽制,将圆钣胚料冲压成杯皿状,如图2;第四步,外界机械臂将杯皿状胚料移动至内外齿毂模具内,杯皿状的胚料经内外齿毂模具的冲压,初步成形内外齿毂,如图3;第五步,经过第四步加工后,内外齿毂初步成型,但是内外齿毂的尺寸还不够精准,此时还需要外界的机械臂将内外齿毂移动至成形模具内,以完成对内外齿毂的整形工作;第六步,侧冲齿毂边长,经过整形后的内外齿毂形状基本成型,但此时还需要对内外齿毂的高度进行冲切,外界机械臂将整形后的内外齿毂放入侧冲齿毂边长模具内,完成对齿毂边长的切除工作,如图4;第七步,侧冲过第一过油孔1,如图5;第八步,侧冲第二过油孔2,如图6;传统的第一过油孔1和第二过油孔2都是通过车床切削支撑,毛边比较多,还需要精车过程,过程复杂,而本发明是对第一过油孔1和第二过油孔2的加工是通过冲压而成,毛边小,加工速率快,同时为了避免了整个内外齿毂在冲压时变形,采用间隔式的冲压,经过第七步和第八步两次冲压成型,但是两次的冲压过程不分前后,只需要保证在冲压时相邻的过油孔之间间隔一个齿槽。第九步,侧冲第一紧固环卡槽3,如图7;第十步,侧冲第二紧固环卡槽4,如图8,第一紧固环卡槽3和第二紧固环卡槽4的冲压过程也是不分先后,若同时对第一紧固环卡槽3和第二紧固环卡槽4冲压,则整个内外齿毂很容易在冲压时变形,严重时会引起产品报废,因此,紧固环卡槽的冲压过程也是间隔冲压。

在本实施例中,第七步中加工的第一过油孔1和下一个第一过油孔1之间间隔一个齿槽,第八步中加工的第二过油孔2和下一个第二过油孔2之间间隔一个齿槽。第九步中加工的第一紧固环卡槽3和下一个第一紧固环卡槽3间隔一个花键,第十步中加工的第二紧固环卡槽4和下一个第二紧固环卡槽4间隔一个花键。间隔冲压一方面是为了保证了在冲压第一过油孔1或者第一紧固环卡槽3时,由于内外齿毂冲压的部位比较分散,冲压时内外齿毂不会因整体受力点较多造成内外齿毂崩裂。另一方面也考虑到冲头的密度,若冲头的密度较大,模具本身的冲头承受的压力也就较大,会提高对模具的要求,增加企业的投入。

同时为了方便零件在各个步骤中的周转,在相邻的两个步骤之间均设有一个机械夹爪,以机械夹爪代替人力,实现了对工件的自动化周转,提高产品的生产效率。

本发明所达到的有益效果为:

本发明通过将第一过油孔1和第二过油孔2间隔式冲压,避免了冲压时对离合器齿毂外形的影响,保证了离合器齿毂的圆度;第一紧固环卡槽3和第二紧固环卡槽4间隔式冲压,避免了在冲压第一紧固环卡槽3和第二紧固环卡槽4时离合器齿毂变形,影响离合器齿毂的品质;整个离合器齿毂加工过程中以冲压的方式代替原来的切削加工或锻造挤压,减少了离合器齿毂的加工工序,提高了离合器齿毂的制备效率;整个设备的周转过程都是通过外界的机械臂转移,节省了人力。

以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

- 一种自动变速箱离合器齿毂内外花键制备工艺

- 离合器齿毂、液力自动变速箱及汽车