一种高灵敏度氢计及加工方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及流体中氢浓度检测技术领域,特别是涉及一种高灵敏度氢计及加工方法。

背景技术

钠冷快堆的传热系统中,一般设置为:一回路传热系统和二回路传热系统以液态钠作为换热介质,三回路换热系统则以水作为换热介质。二回路传热系统的蒸汽发生器作为液态钠回路和水回路的分界,存在液态钠回路和水回路密封失效的风险,由此存在水与液态钠发生反应生成氢的隐患。

因此,钠水型蒸汽发生器换热管发生的微小泄漏有可能引起钠冷快堆的重大事故,造成不可估量的损失。为了避免类似事故的发生,现有技术中,通过监测流动的液态钠中的氢浓度变化,来判定蒸汽发生器一侧的水或水蒸汽向蒸汽发生器的另一侧的液态钠中泄漏的风险大小或具体泄漏情况,在发生泄漏或存在泄漏风险的情况下及时向蒸汽发生器安保系统发送报警信号,以便触发安保系统动作,避免发生重大事故。

扩散型氢浓度探测装置的使用为钠水反应探测的重要手段,具有氢探测灵敏度高、性能相对可靠等特点,被广泛应用于钠冷快堆蒸汽发生器事故保护系统中。现有的氢浓度探测装置一般利用独立的取样回路将液态钠中溶解的氢进行取样,并将取样所得的氢传输至真空系统中,通过真空系统中的氢浓度检测组件进行氢浓度的检测和测量,由此判断液态钠中的氢浓度的高低。

在氢浓度探测装置中,镍管作为其中的核心部件。在具体运用时,镍管一般作为一个压力容器(可运用为作为内压容器或外压容器),以钠冷快堆的运用为例,位于镍管内侧或外侧液态钠中的氢穿过镍管壁后,由与镍管外侧或内侧空间相连的真空系统所获取,而后被送至检测系统进行氢浓度检测。

对以上用于氢浓度检测的镍管技术进行进一步研究,无疑对钠冷快堆技术的进步具有重要意义。

发明内容

针对上述提出的对用于氢浓度检测的镍管技术进行进一步研究,无疑对钠冷快堆技术的进步具有重要意义的技术问题,本发明提供了一种高灵敏度氢计及加工方法。采用本方案提出的技术方案,可获得使用寿命可靠、利于氢浓度检测结果准确性的氢计。

针对上述问题,本发明提供的一种高灵敏度氢计及加工方法通过以下技术要点来解决问题:一种高灵敏度氢计,所述氢计的氢渗透结构为镍管,所述镍管的管材为去除侧面外表层的冷轧镍管。

现有技术中,采用镍管实现氢浓度检测时,镍管作为真空系统的边界,其本身为一个压力容器:内压容器或外压容器。考虑到其运用环境和具体工作情况,现有技术中,本领域对其有相应的材料要求、缺陷要求、性能要求等。如针对缺陷要求,客观的,从压力容器设计上考虑,必然需要考虑缺陷情况对压力容器的抗压能力、使用寿命等的影响。同时缺陷情况为程度范围值,根据现有本领域的采购指标,现有市场上的成品镍管和镍管制造企业的生产能力能够被运用于钠冷快堆泄漏检测或匹配钠冷快堆泄漏检测需求。故近年来,有关扩散式氢计中核心部件的镍管优化方案报道或公开较少。

本方案旨在提供一种不同于现有技术的氢计,其具体方案中,设置为镍管管材为去除侧面外表层的冷轧镍管,即该管材为采用现有管材冷轧工艺获得管坯后,对所述管坯进行侧面外表层去除,获得要求尺寸的镍管管材。

本方案中,设置为所述管坯为冷轧镍管,旨在利用冷轧工艺实现管材成型的同时,利用冷轧工艺的特点,保证管材的表面质量,如冷轧镍管具有更为光洁的表面,即从源头上减少管坯的表面裂纹等;同时利用冷轧工艺的特点,使得管坯的表面硬度提高,这样,针对后续的侧面外表层去除工序,在完成所需的外表层余量去除后,可尽可能减少因为外表层去除工序在管材外表面上所遗留的划痕,使得最终得到的管材外表面更为光洁;针对如在钠冷快堆上的运用,镍管的尺寸(一般为

如上所述,以上提供的镍管管材表面光洁,可获得基于现有检测技术无法检测到的表面裂纹缺陷,在运用于扩散式氢计时,在承压工况下,由于不存在如裂纹扩展的可能性或大大削弱了裂纹扩展对镍管寿命所造成的影响,故便于本领域技术人员完成更为准确的镍管寿命设计或镍管寿命核算;在运用于扩散式氢计时,由于消除了裂纹对透氢速度的影响,故相应镍管可有效避免如扩散式氢计在氢浓度设计阈值之前触发安保系统介入,利用检测结果的准确性。

本方案提供的镍管管材,可用于制备钠冷快堆用扩散式氢计,亦可用于其他领域,作为基于镍膜透氢原理实现氢浓度检测的装置基础。同时作为本领域技术人员,本方案中所强调的高灵敏度即为:本氢计以镍管作为氢渗透结构,以基于镍膜透氢原理实现高灵敏度对象介质氢浓度检测。

作为所述氢计进一步的技术方案为:

作为本领域技术人员,扩散式氢计中镍管设计时,需要考虑氢通过镍管的速度或流量,故镍管的壁厚为重要的设计指标,而以上提供的镍管管材优选为在去除侧面外表层时,去除厚度大于或等于最深裂纹的深度,为减小去除侧面外表层工序中的材料去除量,以提高产品合格率、优化对材料的利用率,设置为:所述冷轧镍管为多道冷轧镍管。

作为镍管更为完善的技术方案,设置为:所述镍管包括筒体部分,所述筒体部分为所述冷轧镍管。本方案为基于以上管材所获得的镍管,采用本镍管用于氢浓度检测,不仅便于完成更为准确的镍管寿命设计或镍管寿命核算,同时本镍管可有效避免如扩散式氢计在氢浓度设计阈值之前触发安保系统介入,利于氢浓度检测结果的准确性。

所述镍管还包括与所述筒体部分相接的封头部分,所述封头部分为焊接于筒体部分端部的平板式不锈钢封头。本方案提供的镍管为作为外压容器的内管运用,在具体使用时,镍管的开口端连接真空系统,即镍管在使用时内部为真空环境。在镍管作为内压容器时,如在钠冷快堆上的运用,镍管两端均为开口端,镍管本身作为液态钠流过的通道即可。采用本方案提供的结构设计,不仅可获得抗失稳效果好的镍管,同时在具体制备时,便于获得理想的焊接质量:通过将所述筒体部分与封头对接后,通过环焊缝焊接和封闭;通过将外径尺寸与筒体部分内径一致的封头嵌入筒体部分端部后,通过环焊缝焊接和封闭。

作为一种异种材料焊接连接可靠性好,同时材料性能满足镍管在钠冷快堆中工作工况要求的封头实现方案,设置为:所述不锈钢为奥氏体不锈钢。

本方案还公开了一种氢计加工方法,所述氢计的氢渗透结构为镍管,所述加工方法包括镍管加工步骤,所述镍管加工步骤包括顺序进行的以下步骤:

S1、对原料管材进行冷轧,获得外径尺寸包括侧面外表层去除余量的管坯;

S2、对所述管坯进行侧面外表层去除,获得要求尺寸的镍管管材。本方案为如上提供的管材的加工方法,如上所述,采用本加工方法获得的接管管材,通过获得更为光洁的管材外表面,利于完成更为准确的镍管寿命设计或镍管寿命核算;利用检测结果的准确性。同时在步骤S1中,优选采用芯棒约束冷轧过程中管坯的中心孔,同时辅助中心孔工艺润滑,最终制备出内表面和外表面均无可检测到裂纹的管材。

作为所述氢计加工方法的进一步技术方案:

为使得管材不同位置壁厚更为均匀,设置为:所述侧面外表层去除采用磨削加工完成;所述磨削加工采用砂纸和/或砂布完成。本方案利用砂纸和砂布均具有柔性的特点,使得在进行磨削加工时,砂纸和砂布均为面接触,这样不仅便于控制磨削进给速度,同时可使得被磨损的管材局部壁厚更为均匀。在具体运用时,选择适宜粒径的砂纸、砂布即可。

为保证产品质量,同时作为一种裂纹检出可靠性高、检出精度高的技术方案,设置为:完成步骤S2后,还包括步骤S3;

所述步骤S3为:采用缺陷检测手段对镍管管材进行外表面缺陷检测,所述缺陷检测手段为以下方式中的至少一种:PT、VT。所述PT即为现有无损检测中的渗透检测;所述VT即为现有无损检测中的目视检测。相对于其他无损检测方式,如:RT(射线检测)、UT(超声检测),能够检测到更为细小的表面缺陷。在具体运用时,具体合格指标优选为检测不到缺陷,但亦可根据具体制备需求自行设定。在具体运用时,针对不合格管材,对满足进一步表面去除加工尺寸要求的管材做进一步表面去除加工处理后再检测;对不满足进一步表面去除加工尺寸要求的管材进行废弃处理。

为提升检测效率,所述步骤S3为:采用VT手段进行初检,对初检合格后的镍管管材采用PT手段进行复检。

为提高产品合格率、优化对材料的利用率,同时避免出现在下一道冷轧工序中出现裂纹扩展,减小因为冷轧出现裂纹的可能性和减少裂纹数量,进一步提高产品合格率,设置为:在步骤S1中,冷轧采用多道冷轧工序完成,各道冷轧工序完成后均进行侧面外表层去除或部分冷轧工序完成后进行侧面外表层去除;各道冷轧工序完成后均进行去应力热处理或部分冷轧工序完成后进行去应力热处理。以上去应力热处理采用退火即可,退火后的管坯可被软化,以适用于下一道轧制。完成单到轧制后,如涉及侧面外表层去除及去应力热处理,优选的,设置为外表层去除工序位于去应力热处理工序之前,以便于加工硬化获得更为光洁的管坯表面。所述步骤S2即为对完成最后一道轧制工序的管坯进行侧面外表层去除处理。在具体运用时,针对步骤S1及步骤S2中的外表层去除操作,均可利用以上提出的PT、VT作为评价手段或验收手段。

所述镍管加工步骤还包括镍管装配工序,所述镍管装配工序为:在步骤S2获得的镍管管材至少一端焊接不锈钢封头。本方案旨在提供一种基于以上管材,适用于作为外压容器的镍管成品装配方法。

作为本领域技术人员,基于氢渗透结构为镍管的氢计,所述氢渗透结构为其上取样装置的一部分。取样装置一般还设置为包括用于如为液态钠对象流体提供流动动力的电磁泵,还包括真空系统、检测系统及控制系统等。

本发明具有以下有益效果:

本方案旨在提供一种不同于现有技术的氢计,其具体方案中,设置为镍管管材为去除侧面外表层的冷轧镍管,即该管材为采用现有管材冷轧工艺获得管坯后,对所述管坯进行侧面外表层去除,获得要求尺寸的镍管管材。

本方案中,设置为所述管坯为冷轧镍管,旨在利用冷轧工艺实现管材成型的同时,利用冷轧工艺的特点,保证管材的表面质量,如冷轧镍管具有更为光洁的表面,即从源头上减少管坯的表面裂纹等;同时利用冷轧工艺的特点,使得管坯的表面硬度提高,这样,针对后续的侧面外表层去除工序,在完成所需的外表层余量去除后,可尽可能减少因为外表层去除工序在管材外表面上所遗留的划痕,使得最终得到的管材外表面更为光洁;针对如在钠冷快堆上的运用,镍管的尺寸(一般为

如上所述,以上提供的镍管管材表面光洁,可获得基于现有检测技术无法检测到的表面裂纹缺陷,在运用于扩散式氢计时,在承压工况下,由于不存在如裂纹扩展的可能性或大大削弱了裂纹扩展对镍管寿命所造成的影响,故便于本领域技术人员完成更为准确的镍管寿命设计或镍管寿命核算;在运用于扩散式氢计时,由于消除了裂纹对透氢速度的影响,故相应镍管可有效避免如扩散式氢计在氢浓度设计阈值之前触发安保系统介入,利用检测结果的准确性。

本方案提供的镍管管材,可用于制备钠冷快堆用扩散式氢计,亦可用于其他领域,作为基于镍膜透氢原理实现氢浓度检测的装置基础。同时作为本领域技术人员,本方案中所强调的高灵敏度即为:本氢计以镍管作为氢渗透结构,以基于镍膜透氢原理实现高灵敏度对象介质氢浓度检测。

附图说明

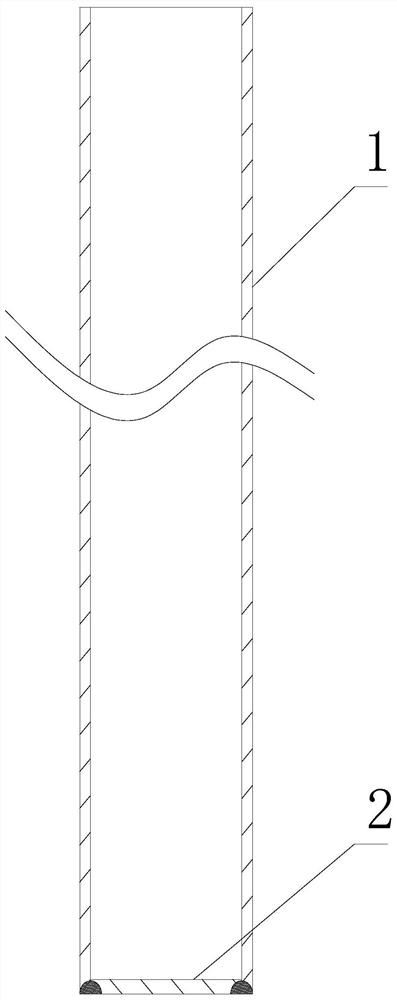

图1为本方案所述的一种高灵敏度氢计一个具体实施例中,镍管的剖视图;

图2为本方案所述的一种高灵敏度氢计一个具体实施例中,管材的剖视图。附图中的附图标记分别为:1、筒体部分;2、封头部分。

具体实施方式

下面结合实施例对本发明作进一步的详细说明,但是本发明不仅限于以下实施例:

实施例1:

如图1和图2所示,用于氢浓度检测的镍管管材,所述氢计的氢渗透结构为镍管,所述镍管的管材为去除侧面外表层的冷轧镍管。

现有技术中,采用镍管实现氢浓度检测时,镍管作为真空系统的边界,其本身为一个压力容器:内压容器或外压容器。考虑到其运用环境和具体工作情况,现有技术中,本领域对其有相应的材料要求、缺陷要求、性能要求等。如针对缺陷要求,客观的,从压力容器设计上考虑,必然需要考虑缺陷情况对压力容器的抗压能力、使用寿命等的影响。同时缺陷情况为程度范围值,根据现有本领域的采购指标,现有市场上的成品镍管和镍管制造企业的生产能力能够被运用于钠冷快堆泄漏检测或匹配钠冷快堆泄漏检测需求。故近年来,有关扩散式氢计中核心部件的镍管优化方案报道或公开较少。

本方案旨在提供一种不同于现有技术的氢计,其具体方案中,设置为镍管管材为去除侧面外表层的冷轧镍管,即该管材为采用现有管材冷轧工艺获得管坯后,对所述管坯进行侧面外表层去除,获得要求尺寸的镍管管材。

本方案中,设置为所述管坯为冷轧镍管,旨在利用冷轧工艺实现管材成型的同时,利用冷轧工艺的特点,保证管材的表面质量,如冷轧镍管具有更为光洁的表面,即从源头上减少管坯的表面裂纹等;同时利用冷轧工艺的特点,使得管坯的表面硬度提高,这样,针对后续的侧面外表层去除工序,在完成所需的外表层余量去除后,可尽可能减少因为外表层去除工序在管材外表面上所遗留的划痕,使得最终得到的管材外表面更为光洁;针对如在钠冷快堆上的运用,镍管的尺寸(一般为

如上所述,以上提供的镍管管材表面光洁,可获得基于现有检测技术无法检测到的表面裂纹缺陷,在运用于扩散式氢计时,在承压工况下,由于不存在如裂纹扩展的可能性或大大削弱了裂纹扩展对镍管寿命所造成的影响,故便于本领域技术人员完成更为准确的镍管寿命设计或镍管寿命核算;在运用于扩散式氢计时,由于消除了裂纹对透氢速度的影响,故相应镍管可有效避免如扩散式氢计在氢浓度设计阈值之前触发安保系统介入,利用检测结果的准确性。

本方案提供的镍管管材,可用于制备钠冷快堆用扩散式氢计,亦可用于其他领域,作为基于镍膜透氢原理实现氢浓度检测的装置基础。同时作为本领域技术人员,本方案中所强调的高灵敏度即为:本氢计以镍管作为氢渗透结构,以基于镍膜透氢原理实现高灵敏度对象介质氢浓度检测。

实施例2:

本实施例在实施例1的基础上做进一步限定:

作为本领域技术人员,扩散式氢计中镍管设计时,需要考虑氢通过镍管的速度或流量,故镍管的壁厚为重要的设计指标,而以上提供的镍管管材优选为在去除侧面外表层时,去除厚度大于或等于最深裂纹的深度,为减小去除侧面外表层工序中的材料去除量,以提高产品合格率、优化对材料的利用率,设置为:所述冷轧镍管为多道冷轧镍管。

实施例3:

本实施例在实施例1的基础上做进一步限定:

作为镍管更为完善的技术方案,设置为:所述镍管包括筒体部分1,所述筒体部分1为所述冷轧镍管。本方案为基于以上管材所获得的镍管,采用本镍管用于氢浓度检测,不仅便于完成更为准确的镍管寿命设计或镍管寿命核算,同时本镍管可有效避免如扩散式氢计在氢浓度设计阈值之前触发安保系统介入,利于氢浓度检测结果的准确性。

所述镍管还包括与所述筒体部分1相接的封头部分2,所述封头部分2为焊接于筒体部分1端部的平板式不锈钢封头。本方案提供的镍管为作为外压容器的内管运用,在具体使用时,镍管的开口端连接真空系统,即镍管在使用时内部为真空环境。在镍管作为内压容器时,如在钠冷快堆上的运用,镍管两端均为开口端,镍管本身作为液态钠流过的通道即可。采用本方案提供的结构设计,不仅可获得抗失稳效果好的镍管,同时在具体制备时,便于获得理想的焊接质量:通过将所述筒体部分1与封头对接后,通过环焊缝焊接和封闭;通过将外径尺寸与筒体部分1内径一致的封头嵌入筒体部分1端部后,通过环焊缝焊接和封闭。

作为一种异种材料焊接连接可靠性好,同时材料性能满足镍管在钠冷快堆中工作工况要求的封头实现方案,设置为:所述不锈钢为奥氏体不锈钢。

实施例4:

本实施例提供一种氢计加工方法,所述氢计的氢渗透结构为镍管,所述加工方法包括镍管加工步骤,所述镍管加工步骤包括顺序进行的以下步骤:

S1、对原料管材进行冷轧,获得外径尺寸包括侧面外表层去除余量的管坯;

S2、对所述管坯进行侧面外表层去除,获得要求尺寸的镍管管材。本方案为如上提供的管材的加工方法,如上所述,采用本加工方法获得的接管管材,通过获得更为光洁的管材外表面,利于完成更为准确的镍管寿命设计或镍管寿命核算;利用检测结果的准确性。同时在步骤S1中,优选采用芯棒约束冷轧过程中管坯的中心孔,同时辅助中心孔工艺润滑,最终制备出内表面和外表面均无可检测到裂纹的管材。

实施例5:

本实施例在实施例4的基础上做进一步限定:为使得管材不同位置壁厚更为均匀,设置为:所述侧面外表层去除采用磨削加工完成;所述磨削加工采用砂纸和/或砂布完成。本方案利用砂纸和砂布均具有柔性的特点,使得在进行磨削加工时,砂纸和砂布均为面接触,这样不仅便于控制磨削进给速度,同时可使得被磨损的管材局部壁厚更为均匀。在具体运用时,选择适宜粒径的砂纸、砂布即可。

实施例6:

本实施例在实施例4的基础上做进一步限定:

为保证产品质量,同时作为一种裂纹检出可靠性高、检出精度高的技术方案,设置为:完成步骤S2后,还包括步骤S3;

所述步骤S3为:采用缺陷检测手段对镍管管材进行外表面缺陷检测,所述缺陷检测手段为以下方式中的至少一种:PT、VT。所述PT即为现有无损检测中的渗透检测;所述VT即为现有无损检测中的目视检测。相对于其他无损检测方式,如:RT(射线检测)、UT(超声检测),能够检测到更为细小的表面缺陷。在具体运用时,具体合格指标优选为检测不到缺陷,但亦可根据具体制备需求自行设定。在具体运用时,针对不合格管材,对满足进一步表面去除加工尺寸要求的管材做进一步表面去除加工处理后再检测;对不满足进一步表面去除加工尺寸要求的管材进行废弃处理。

为提升检测效率,所述步骤S3为:采用VT手段进行初检,对初检合格后的镍管管材采用PT手段进行复检。

实施例7:

本实施例在实施例4的基础上做进一步限定:

为提高产品合格率、优化对材料的利用率,同时避免出现在下一道冷轧工序中出现裂纹扩展,减小因为冷轧出现裂纹的可能性和减少裂纹数量,进一步提高产品合格率,设置为:在步骤S1中,冷轧采用多道冷轧工序完成,各道冷轧工序完成后均进行侧面外表层去除或部分冷轧工序完成后进行侧面外表层去除;各道冷轧工序完成后均进行去应力热处理或部分冷轧工序完成后进行去应力热处理。以上去应力热处理采用退火即可,退火后的管坯可被软化,以适用于下一道轧制。完成单到轧制后,如涉及侧面外表层去除及去应力热处理,优选的,设置为外表层去除工序位于去应力热处理工序之前,以便于加工硬化获得更为光洁的管坯表面。所述步骤S2即为对完成最后一道轧制工序的管坯进行侧面外表层去除处理。在具体运用时,针对步骤S1及步骤S2中的外表层去除操作,均可利用以上提出的PT、VT作为评价手段或验收手段。

实施例8:

本实施例在实施例4的基础上做进一步限定:

所述镍管加工步骤还包括镍管装配工序,所述镍管装配工序为:在步骤S2获得的镍管管材至少一端焊接不锈钢封头。本方案旨在提供一种基于以上管材,适用于作为外压容器的镍管成品装配方法。

在以上实施例中,作为本领域技术人员,基于氢渗透结构为镍管的氢计,所述氢渗透结构为其上取样装置的一部分。取样装置一般还设置为包括用于如为液态钠对象流体提供流动动力的电磁泵,还包括真空系统、检测系统及控制系统等。

以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施方式只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的技术方案下得出的其他实施方式,均应包含在本发明的保护范围内。

- 一种高灵敏度氢计及加工方法

- 一种高灵敏度氢计