一种提高双金属复合板结合强度的轧制方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及双金属复合板轧制技术领域,具体为一种提高双金属复合板结合强度的轧制方法。

背景技术

双金属复合板是一种广泛使用的金属复合材料,被广泛用于建筑、汽车等领域,双金属复合板就是将两块不同的金属板合二为一,制备过程是通过在基板表面浇覆副板的金属液经冷却后进行轧制即可。

现有的双金属复合板制备过程是将副板的金属液浇覆至基板表面后进行轧制,此过程中金属液与基板表面贴合度不高,轧制时容易发生副板容易发生崩裂,且以此制得的双金属复合板在长期使用后副板金属液形成的表层容易脱落。

发明内容

针对现有技术的不足,本发明提供了一种提高双金属复合板结合强度的轧制方法,解决了上述背景技术中提出现有的双金属复合板制备过程是将副板的金属液浇覆至基板表面后进行轧制,此过程中金属液与基板表面贴合度不高,轧制时容易发生副板容易发生崩裂,且以此制得的双金属复合板在长期使用后副板金属液形成的表层容易脱落的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种提高双金属复合板结合强度的轧制方法,包括下述操作步骤:

S1、金属板预热:

取待轧制的两块金属板通过加热装置接受加热,金属板受热使得表面软化,至此获得软化金属板两块;

S2、压印齿槽:

将步骤S1中获得的两块软化金属板置于压塑装置中,两块软化金属板的待连接面朝上,通过压塑装置于金属板的连接面上压印出锯齿状齿槽,至此获得锯齿面金属板两块;

S3、复合板轧制:

将步骤S2中获得的两块锯齿面金属板相贴合后送至轧制设备中进行轧制,轧制时温度恒定,轧制后即可获得初步的双金属复合板;

S4、降温修整:

步骤S3中轧制后获得初步的双金属复合板经过风冷降温后通过切割设备对边缘处进行修整,修整后自然冷却,至此获得双金属复合板成品。

可选的,所述S1步骤中,两块金属板的加热温度为该金属板材质对应的熔点温度,加热时间控制在10-20分钟。

可选的,所述两块金属板加热时上表面、下表面以及两侧侧面均被限制,即采用熔点高于两块金属板熔点的板材贴于金属板的上表面、下表面以及两侧侧面,达到预防金属板受热膨胀发生形变的作用。

可选的,所述S2步骤中,压塑装置的塑形件底面呈锯齿状结构,且压印出锯齿状齿槽的两块金属板在贴合后,锯齿状齿槽相互咬合。

可选的,所述S2步骤中,两块金属板在接受压塑装置的压塑作业时仍处于加热状态,此时温度为金属板熔点温度的三分之二。

可选的,所述S3步骤中,两块锯齿面金属板堆叠贴合后,锯齿状齿槽相互咬合,且两块金属板堆叠后侧边齐平。

可选的,所述S3步骤中,轧制时温度控制在两块金属板中熔点交低的那块金属板的三分之二熔点温度。

可选的,所述S3步骤中,轧制设备的下辊呈哑铃状,即下辊中部直径小于两端直径,而上辊与下辊之间相契合,两块金属板在轧制时侧面贴于下辊两侧,防止金属板在轧制时发生形变。

可选的,所述S4步骤中,风冷降温时,风速控制在30-55m/分钟,且通过风机携带水雾进行降温,而且初步的双金属复合板在降温后温度控制在最低金属板熔点温度的五分之一温度。

本发明提供了一种提高双金属复合板结合强度的轧制方法,具备以下有益效果:

该提高双金属复合板结合强度的轧制方法,将两块金属板进行加热并于两者的贴合面压印出齿槽,两块金属板具有齿槽的一面相互贴合且基于齿槽相咬合,基于贴合面积的扩大使得两块金属板更为紧密的贴合在一起,同时通过加热使得两块金属板发生熔接,从而有利于提高两块金属板之间连接的结合强度,而在轧制修整后获得的双金属复合板成品更是在同时具有两块金属板各自优势的同时提高使用寿命,有利于避免长期使用后有金属板发生脱落。

附图说明

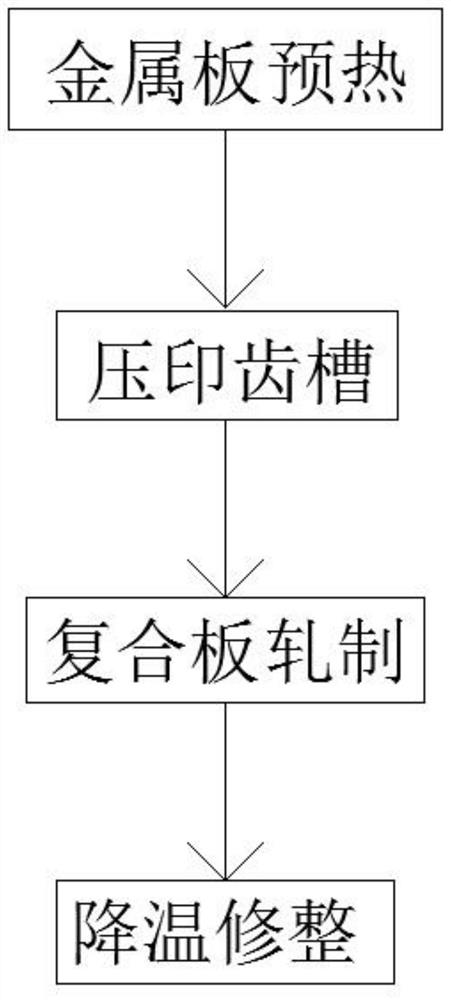

图1为本发明制备流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

请参阅图1,本发明提供技术方案:一种提高双金属复合板结合强度的轧制方法,包括下述操作步骤:

S1、金属板预热:

取待轧制的两块金属板通过加热装置接受加热,金属板受热使得表面软化,至此获得软化金属板两块;

S2、压印齿槽:

将步骤S1中获得的两块软化金属板置于压塑装置中,两块软化金属板的待连接面朝上,通过压塑装置于金属板的连接面上压印出锯齿状齿槽,至此获得锯齿面金属板两块;

S3、复合板轧制:

将步骤S2中获得的两块锯齿面金属板相贴合后送至轧制设备中进行轧制,轧制时温度恒定,轧制后即可获得初步的双金属复合板;

S4、降温修整:

步骤S3中轧制后获得初步的双金属复合板经过风冷降温后通过切割设备对边缘处进行修整,修整后自然冷却,至此获得双金属复合板成品。

S1步骤中,两块金属板的加热温度为该金属板材质对应的熔点温度,加热时间控制在10-20分钟。

两块金属板加热时上表面、下表面以及两侧侧面均被限制,即采用熔点高于两块金属板熔点的板材贴于金属板的上表面、下表面以及两侧侧面,达到预防金属板受热膨胀发生形变的作用。

S2步骤中,压塑装置的塑形件底面呈锯齿状结构,且压印出锯齿状齿槽的两块金属板在贴合后,锯齿状齿槽相互咬合。

S2步骤中,两块金属板在接受压塑装置的压塑作业时仍处于加热状态,此时温度为金属板熔点温度的三分之二。

S3步骤中,两块锯齿面金属板堆叠贴合后,锯齿状齿槽相互咬合,且两块金属板堆叠后侧边齐平。

S3步骤中,轧制时温度控制在两块金属板中熔点交低的那块金属板的三分之二熔点温度。

S3步骤中,轧制设备的下辊呈哑铃状,即下辊中部直径小于两端直径,而上辊与下辊之间相契合,两块金属板在轧制时侧面贴于下辊两侧,防止金属板在轧制时发生形变。

S4步骤中,风冷降温时,风速控制在30-55m/分钟,且通过风机携带水雾进行降温,而且初步的双金属复合板在降温后温度控制在最低金属板熔点温度的五分之一温度;

该提高双金属复合板结合强度的轧制方法,将两块金属板进行加热并于两者的贴合面压印出齿槽,两块金属板具有齿槽的一面相互贴合且基于齿槽相咬合,基于贴合面积的扩大使得两块金属板更为紧密的贴合在一起,同时通过加热使得两块金属板发生熔接,从而有利于提高两块金属板之间连接的结合强度,而在轧制修整后获得的双金属复合板成品更是在同时具有两块金属板各自优势的同时提高使用寿命,有利于避免长期使用后有金属板发生脱落。

综上,该提高双金属复合板结合强度的轧制方法,使用时,包括下述操作步骤:

S1、金属板预热:取待轧制的两块金属板通过加热装置接受加热,金属板受热使得表面软化,至此获得软化金属板两块;

S2、压印齿槽:将步骤S1中获得的两块软化金属板置于压塑装置中,两块软化金属板的待连接面朝上,通过压塑装置于金属板的连接面上压印出锯齿状齿槽,至此获得锯齿面金属板两块;

S3、复合板轧制:将步骤S2中获得的两块锯齿面金属板相贴合后送至轧制设备中进行轧制,轧制时温度恒定,轧制后即可获得初步的双金属复合板;

S4、降温修整:步骤S3中轧制后获得初步的双金属复合板经过风冷降温后通过切割设备对边缘处进行修整,修整后自然冷却,至此获得双金属复合板成品;

该提高双金属复合板结合强度的轧制方法,将两块金属板进行加热并于两者的贴合面压印出齿槽,两块金属板具有齿槽的一面相互贴合且基于齿槽相咬合,基于贴合面积的扩大使得两块金属板更为紧密的贴合在一起,同时通过加热使得两块金属板发生熔接,从而有利于提高两块金属板之间连接的结合强度,而在轧制修整后获得的双金属复合板成品更是在同时具有两块金属板各自优势的同时提高使用寿命,有利于避免长期使用后有金属板发生脱落。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种提高双金属复合板结合强度的轧制方法

- 一种提高双金属复合板结合强度的轧制方法