新型金刚石磨盘

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及磨削加工工具领域,特别是涉及一种新型金刚石磨盘。

背景技术

在石料加工、地平打磨抛光等需要采用打磨工具进行磨削加工的领域中,金刚石磨盘是一种必需的基础工具。通常情况下,操作人员会将金刚石磨盘安装到手动工具、自动磨机甚至磨床上,通过电机带动金刚石磨盘高速旋转,进行磨削加工。

现有的金刚石磨盘大多包括铸铁制造的磨盘以及固定连接在磨盘上的若干个金刚石磨块。金刚石磨块大多数采用粉末冶金的方式与钢质垫块压制成型,然后通过焊接的方式,或者粘接的方式连接到磨盘上,形成坚固的连接结构,避免在磨削加工过程中发生金刚石磨块脱落的问题。

然而,由于采用焊接或粘接等永久性连接方式,一旦磨盘上的某一个金刚石磨块发生偏磨或者崩裂损坏,即使其他金刚石磨块仍然能够工作,也必须将整个金刚石磨盘替换,无法重复利用,资源消耗严重,直接导致生产成本居高不下。

发明内容

基于此,有必要针对上述提到的至少一个问题,提供一种新型金刚石磨盘。

本发明申请提供的新型金刚石磨盘,包括盘体和若干个金刚石磨块;

所述金刚石磨块包括连接座和金刚石磨头;所述连接座包括相对的第一连接端面和第二连接端面,所述连接座在所述第一连接端面上设有第一连接槽,所述连接座在所述第二连接端面上设有直线型的第二连接槽,所述第二连接槽的槽底最大宽度大于所述第二连接槽在所述第二连接端面上的槽口最大宽度;所述第二连接槽长度方向的第一槽口端的横截面积大于第二槽口端的横截面积;所述金刚石磨头的连接端面上设有连接凸块,所述连接凸块卡接在所述第二连接槽内;

所述盘体的盘面上设有若干个与所述第一连接槽相匹配的安装凸台,所述金刚石磨块可拆卸安装在所述安装凸台上。

在其中一个实施例中,所述盘体为圆形盘体;若干个所述安装凸台分为第一凸台组和第二凸台组;所述安装凸台均匀设置在所述盘体的周向上;所述第一凸台组与所述第二凸台组间隔预设间距,所述第一凸台组的安装凸台靠近所述盘体的周侧面,所述第二凸台组的安装凸台靠近所述盘体的几何中心轴。

在其中一个实施例中,所述第一凸台组的安装凸台数量大于所述第二凸台组的安装凸台数量。

在其中一个实施例中,所述盘体上均匀设有若干个减重槽,所述第二凸台组包括的安装凸台的一端靠近所述减重槽。

在其中一个实施例中,还包括连接螺栓;所述连接座为长条形,所述第一连接端面和所述第二连接端面之间的所述连接座上设有至少一个第一螺纹通孔,所述连接螺栓设置在所述第一螺纹通孔内,所述连接螺栓抵压在所述连接凸块上。

在其中一个实施例中,所述连接凸块上设有至少一个定位凹槽;所述连接螺栓抵压在所述定位凹槽的槽底面上。

在其中一个实施例中,所述安装凸台上设有第二螺纹通孔,所述第二螺纹通孔与所述第一螺纹通孔同轴;所述金刚石磨块通过所述连接螺栓设置在所述盘体上。

在其中一个实施例中,所述第二连接槽为燕尾槽;所述第一连接槽的横截面形状为矩形。

在其中一个实施例中,所述第二连接槽长度方向的第一槽口端靠近所述盘体的几何中心轴。

本发明的实施例中提供的技术方案带来如下有益技术效果:

本发明提供的新型金刚石磨盘通过设置可拆卸连接的盘体和多个金刚石磨块,以及将金刚石磨块进一步采用可拆卸的方式由连接座和金刚石磨头组成,使得整个新型金刚石磨盘的每一个组成部件均可拆卸和替换,由于具有特殊的结构设置,在组装状态下能够牢固连接,实现了金刚石磨盘可局部替换,充分做到主体重复利用,有效降低资源消耗和生产成本。

本申请附加的方面和优点将在后续部分中给出,并将从后续的描述中详细得到理解,或通过对本发明的具体实施了解到。

附图说明

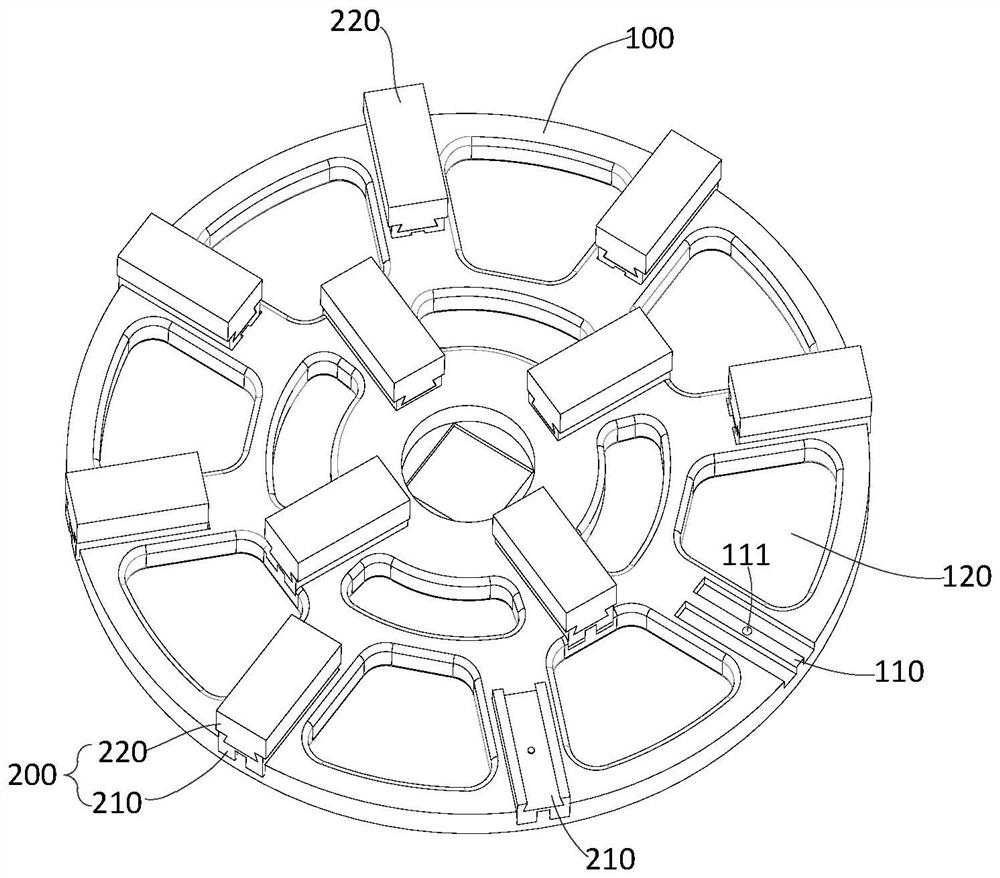

图1为本发明一实施例中新型金刚石磨盘的立体结构示意图;

图2为本发明一实施例中金刚石磨块的立体结构示意图;

图3为本发明另一实施例中金刚石磨块的立体结构示意图;

图4为本发明一实施例中连接座的平面结构示意图。

附图标记说明:

100-盘体,200-金刚石磨块;

110-安装凸台,120-减重槽;

210-连接座,220-金刚石磨头,230-连接螺栓;

111-第二螺纹通孔;

201-第二连接端面,202-第一槽口端,203-第二槽口端,211-第一连接槽,212-第二连接槽,213-第一螺纹通孔;221-连接凸块。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的可能的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文已经通过附图描述的实施例。通过参考附图描述的实施例是示例性的,用于使对本发明的公开内容的理解更加透彻全面,而不能解释为对本发明的限制。此外,如果已知技术的详细描述对于示出的本发明的特征是非必要技术的,则可能将这些技术细节予以省略。

相关领域的技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本申请的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

下面以具体地实施例对本发明的技术方案以及该技术方案如何解决上述的技术问题进行详细说明。

本发明申请一实施例中提供的新型金刚石磨盘,如图1所示,包括盘体100和若干个金刚石磨块200。盘体100的盘面上设有若干个与第一连接槽211相匹配的安装凸台110,金刚石磨块200可拆卸安装在安装凸台110上。通过常见的可拆卸连接的连接方式,例如卡扣连接(通过过盈配合的方式),或者螺纹连接的连接方式,将金刚石磨块200装设到盘体100的特定位置,即安装凸台110上。当经过一段时间的使用后,某个金刚石磨块200损坏,或者全部的金刚石磨块200损坏,可以轻松地将其拆下并替换,盘体100能够重复利用。

除上述特征之外,如图1和图2所示,本发明申请一实施例中提供的新型金刚石磨盘的金刚石磨块200包括连接座210和金刚石磨头220;连接座210包括相对的第一连接端面(图中未标记)和第二连接端面201,连接座210在第一连接端面上设有第一连接槽211,连接座210在第二连接端面201上设有直线型的第二连接槽212,第二连接槽212的槽底最大宽度大于第二连接槽212在第二连接端面201上的槽口最大宽度;第二连接槽212长度方向的第一槽口端202的横截面积大于第二槽口端203的横截面积;金刚石磨头220的连接端面上设有连接凸块221,连接凸块221卡接在第二连接槽212内。

连接座210上的第一连接端面与盘体100抵靠,第二连接端面201上则会安装有金刚石磨头220,也即金刚石磨头220能够从连接座210上拆解下来。具体而言,第一连接槽211是从第一连接端面向连接座210的本体开设的,具有一定深度的直槽,可以是从连接座210的一个侧端面向另一个侧端面贯通,也可以是位于第一连接端面内的带底盲槽。金刚石磨头220可采用粉末冶金的方式压制得到,可根据本申请所提供的结构,在垫块上压制成型,或者直接压制成型。

在某些实现方式中,第二连接槽212为燕尾槽;第一连接槽211的横截面形状为矩形。第一连接槽211也可以采用燕尾槽的类型。第二连接槽212用来牢固安装金刚石磨头220,该第二连接槽212的横截面形状具有宽底窄口的特点,典型的如梯形,还可以是超过半圆的弧形等,能够使得装设在第二连接槽212内的金刚石磨头220只能从第二连接槽212的长度方向上拆卸下来,而不能从第二连接槽212的槽口处脱出。

另外,第二连接槽212在长度方向也具有一定的极性,从生产制造上而言,相当于第二连接槽212具有一定的拔模斜度,使得与第二连接槽212匹配的金刚石磨头220只能从较宽的长度方向一端拆解,反方向移动则会连接更加紧密牢固。由于盘体100通常是高速转动作业,因此金刚石磨头220会在运动中受到较大的离心力,将第二连接槽212长度方向的第一槽口端202的横截面积设置为大于第二槽口端203的横截面积的状态,使得第二槽口端203为离心力的方向,能够使得金刚石磨头220能够在工作时趋于紧密牢固,提高工作稳定性和使用寿命。

在某些实现方式中,第二连接槽212长度方向的第一槽口端202靠近盘体100的几何中心轴。在安装金刚石磨头220时,将金刚石磨头220从靠近盘体100的几何中心轴一端插入第二连接槽212内,并且向第一槽口端202,也即朝向盘体100的周侧面方向推移,使得金刚石磨头220安装地更加紧密。通常情况下,盘体100工作时是沿顺时针方向旋转,采用上述结构,能够使得金刚石磨头220在工作时,越转越紧。

本发明提供的新型金刚石磨盘通过设置可拆卸连接的盘体100和多个金刚石磨块200,以及将金刚石磨块200进一步采用可拆卸的方式由连接座210和金刚石磨头220组成,使得整个新型金刚石磨盘的每一个组成部件均可拆卸和替换,由于具有特殊的结构设置,在组装状态下能够牢固连接,实现了金刚石磨盘可局部替换,充分做到主体重复利用,有效降低资源消耗和生产成本。

可选的,在本发明申请一个实施例的某一具体实现方式中,如图1所示,盘体100为圆形盘体100;若干个安装凸台110分为第一凸台组(图中未标记)和第二凸台组(图中未标记);安装凸台110均匀设置在盘体100的周向上;第一凸台组与第二凸台组间隔预设间距,第一凸台组的安装凸台110靠近盘体100的周侧面,第二凸台组的安装凸台110靠近盘体100的几何中心轴。为便于描述,本申请将盘体100上设置的安装凸台110划分为形态不同的多组,例如两组,其中一组处于盘体100的周侧面附近,而另一组则靠近盘体100中间,两组中都分别若干个安装凸台110。安装凸台110所在的盘体100的盘面为新型金刚石磨盘的磨削工作面。安装凸台110可直接在盘体100的盘面上凸起形成,也可在盘体100表面上设置两条相互平行的凹槽,将两个凹槽中间的部分作为安装凸台110,此种方式能够减轻盘体100重量。

可选的,在本发明申请一个实施例的另一具体实现方式中,如图1所示,第一凸台组的安装凸台110数量大于第二凸台组的安装凸台110数量。例如第一凸台组可以是8个安装凸台110,第二凸台组可以是4个安装凸台110,由于第二凸台组靠近盘体100的中心轴,因此可安装的空间较小,采用较少的安装凸台110数量能够更合理方便地利用空间。当然,在某些具有特殊用途的应用场景中,也不排除将两个凸台组的安装凸台110数量设置为相同,甚至可采用数量设置相反的实施例。另外,凸台组的数量也不限于两组,在盘体100较大的实施例中,可以设置三组、四组或者更多组的凸台组。

可选的,在本发明申请上述实现方式的某些具体实施案例中,如图1所示,盘体100上均匀设有若干个减重槽120,第二凸台组包括的安装凸台110的一端靠近减重槽120。通过设置减重槽120,一方面能够将低盘体100的重量,使得金刚石磨盘能够轻量化,提高工作效率和能量利用率,另一方面,更重要的,还能通过减重槽120为连接座210也即金刚石磨头220的安装提供装配空间。如图所示,第二凸台组的安装凸台110的一端可以直接与减重槽120的边沿平齐,将连接于金刚石磨头220的连接座210,从减重槽120处向安装凸台110插入,方便第二凸台组的装配和拆卸。当然,如图1所示,减重槽120的具体形状可以有多种,分布位置也可能有多种。另外,盘体100的具体形状可以参照本领域的其他现有技术,其至少还包括能够安装到动力机构上的安装结构。

可选的,在本发明申请上述实现方式的另一些具体实施案例中,如图3所示,金刚石磨块200还包括连接螺栓230;连接座210为长条形,第一连接端面和第二连接端面201之间的连接座210上设有至少一个第一螺纹通孔213,连接螺栓230设置在第一螺纹通孔213内,连接螺栓230抵压在连接凸块221上。通过连接螺栓230,能够增加连接凸块221与第二连接槽212的槽壁之间的胀紧力,进一步提高金刚石磨头220的连接牢固性。可选的,在又一个具体实现方式中,连接凸块221上设有至少一个定位凹槽(图中未示出);连接螺栓230抵压在定位凹槽的槽底面上。通过在连接凸块221上设置与连接螺栓230匹配的定位凹槽,可更进一步限制金刚石磨头220的自由度。

可选的,在本发明申请上述实现方式的又一些具体实施案例中,如图1和图4所示,安装凸台110上设有第二螺纹通孔111(图中未示出),第二螺纹通孔111与第一螺纹通孔213同轴;金刚石磨块200通过连接螺栓230设置在盘体100上。在安装凸台110的某一位置,设置与第一螺纹通孔213同轴的第二螺纹孔,并且能够让金刚石磨块200上的连接螺栓230装配在其中,也即二者也能够螺纹配合,可利用连接螺栓230既将连接座210安装到盘体100上,又能够将金刚石磨头220牢固安装在连接座210上。

本技术领域技术人员可以理解,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上所述仅是本申请的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。

- 金刚石磨盘及使用其的金刚石研磨盘

- 金刚石磨盘焊接装置和焊接金刚石磨盘方法