一种用于测量导电涂层与被保护的基材之间电偶腐蚀的试样及评价方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于材料表面工程技术领域,具体涉及到一种导电涂层与其他导电材料间电偶腐蚀的测量用试样及评价方法。

背景技术

导电涂层是一种在导电、电磁屏蔽、抗静电等领域应用广泛的功能材料。按照涂料组成及导电机理可分为本征型、掺杂型与复合型导电涂料:本征型导电涂料的成膜物质即为其导电材料,如聚苯胺、聚吡咯、聚噻吩等,这类材料的分子中含有共扼π键结构,可通过电化学或化学“掺杂”手段,使其导电率明显提高;掺杂型导电涂料的导电材料为导电填料,通过在成膜物质中添加导电填料实现导电功能,常用的导电填料主要有纯金属粉(银、铜、镍等)、金属包覆粉体(银、铜等包覆金属或非金属)、碳系导电填料(石墨烯、碳纳米管、石墨、碳纤维、炭黑等)、金属氧化物(氧化锡、氧化锌、二氧化锑等);复合型导电涂料是在导电成膜物中添加导电填料,成膜物和导电填料均作为导电材料。

导电涂料直接涂覆在基材表面,当腐蚀介质渗入涂层到达基材时,导电涂层与基材间的电位差容易引起电偶腐蚀现象,导致基材或填料腐蚀,进而出现涂层鼓包、脱落等现象。因此,需要建立一种评价导电涂层与金属基材间电偶腐蚀的方法,用于实验室测量导电涂料与金属基材间的电偶腐蚀倾向、电偶腐蚀开始时间、电偶腐蚀速率等,评价导电涂层的耐蚀性。

目前,电偶腐蚀评价方法主要有《GB/T 15748-2013船用金属材料电偶腐蚀试验方法》《HB 5374-87不同金属电偶电流测定方法》,用于不同金属(金属及合金、金属镀层和涂层、金属表面无机膜层)、金属与碳纤维-环氧复合材料间的电偶腐蚀评价。用于导电涂料与金属基材间电偶腐蚀评价主要存在以下问题:

(1)未涉及到导电涂层与其他导电材料之间的电偶腐蚀问题;

(2)测试电路连通后,电偶腐蚀即开始,无法测量腐蚀介质经由导电涂层表面渗透至基材引起电偶腐蚀的时间,即无法有效评价导电涂层引起电偶腐蚀的过程;

(3)评价的主要指标为其电偶腐蚀速率(电偶电流密度)和腐蚀形貌。

导电涂料兼具导电性能和防护功能,其对基材腐蚀的防护能力,是评价其性能的重要指标。因此,综合考虑电偶腐蚀开始时间、电偶腐蚀速率(电偶电流密度)和腐蚀形貌等,能对导电涂料性能进行更为合理的评价。

发明内容

本发明针对导电涂层与其他导电材料间的电偶腐蚀评价问题,发明一种能够更全面地对导电涂层与其他导电材料间电偶腐蚀情况进行评价的试样及评价方法。

一种用于测量导电涂层与基材之间电偶腐蚀的试样,其特征在于,所述试样的测试部分由待测的基材、待测的导电涂层与微孔绝缘层构成,所述微孔绝缘层位于所述待测基材和待测导电涂层之间,由绝缘材料构成,层中包含微孔结构,所述微孔绝缘层填充导电介质后能够使所述导电涂层和基材表面形成离子通路,所述基材及导电涂层均连接有独立的引线。

优选地,所述基材包括金属、金属镀涂层、导电涂层、碳纤维材料。

优选地,所述试样测试部分以外的表面涂覆有绝缘保护层。

优选地,所述基材与微孔绝缘层之间的电阻率在1×10

优选地,为保证试验结果准确性,所述微孔绝缘层的微孔结构填满导电介质后,其电阻率与导电介质本身的电阻率相差不超过5%。

优选地,所述微孔结构的孔隙结构使得腐蚀介质自微孔绝缘层一侧传导至另一侧所需的时间不超过180s。为减少测量结果误差,时间越短越好,鉴于试验时间一般以1h为起始测量时间,180s可满足误差要求。

优选地,所述微孔绝缘层的厚度不超过20μm。

优选地,所述微孔绝缘层为多孔陶瓷涂层。

本发明的另一目的是提供一种导电涂层电偶腐蚀的评价方法,采用上述的试样进行电偶腐蚀测试。

优选地,所述评价方法包括如下步骤:

(1)获得以待测导电涂层、微孔绝缘层和基材为组成部分的试样;

(2)获得待测腐蚀介质;

(3)将试样测试部分浸入腐蚀介质,避免基材接触腐蚀介质;

(4)按要求选择参比电极,进行电路和测量仪器的连接,采用零阻电流法测量电偶电流。

相比于现有技术,本发明的有益效果在于:

(1)现有标准中无针对导电涂层电偶腐蚀的测量方法,参照标准测量具有局限性,无法反应腐蚀介质中导电涂层对基体的防护作用。本申请所使用的试样时采用微孔绝缘材料介于基材和导电涂层之间,腐蚀介质渗透导电涂层前,在基材和导电涂层之间起到良好的绝缘作用;腐蚀介质渗透导电涂层后,腐蚀介质能迅速通过微孔绝缘材料到达基材,形成离子通路。不仅可测得电偶腐蚀发生后的相关参数,还可以评价腐蚀介质由导电涂层表面渗入至金属基材过程中的相关参数,如电偶腐蚀开始时间,电偶腐蚀发生前导电涂层与金属基材间电偶电压变化等。

(2)在测量设备精度允许的情况下,可以测量导电涂层与其他所有(导电)材料间的电偶腐蚀问题,如金属、金属渡涂层、其他导电涂层、碳纤维材料等。

附图说明

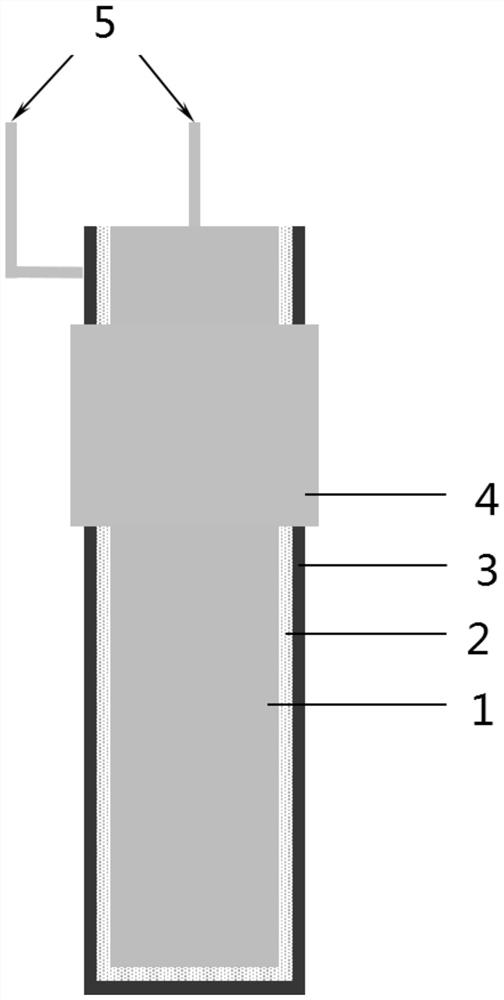

图1为本申请用于测量导电涂层与基材之间电偶腐蚀的试样的结构示意图;

图2为本申请导电涂层电偶腐蚀的评价实验的装置图。

图中的附图标注为:

1,基材;2,微孔绝缘层;3,导电涂层;4,封闭绝缘层;5,引线;6,试样;7,参比电极;8,腐蚀介质。

具体实施方式

为更好的理解本发明,下面的实施例是对本发明的进一步说明,但本发明的内容不仅仅局限于下面的实施例。

实施例1

(1)试样及其制备

①推荐试样尺寸为110mm×25mm×(2~3)mm,因特殊需要,可使用其他尺寸,如

②在基材表面制备均匀的陶瓷涂层,在保障绝缘性和透水性的前提下,陶瓷涂层尽可能薄,以尽量减小试验误差。

③按照导电涂料施工前处理要求处理陶瓷涂层表面,依照施工工艺在其表面涂覆导电涂料。待导电涂料完全固化,在其表面(靠近基材铜导线一端)采取机械固定的方式引出铜导线,保证导线与导电涂层接触稳定、可靠。

按上述试样制备方法制备3组试样,并自银导电涂层表面引出铜导线。

④试验面积一般约为25cm

⑤试样准备完成后,应用酒精或其他合适的方式对表面进行必要的清洁,在试验结束前应保持试样表面清洁。

⑥用游标卡尺或千分尺准确测量试验面积。

(2)试验仪器及装置连接

①试验溶液:电解液根据需要可采用天然海水、3.5%NaCl溶液、人造海水等,试验溶液体积与试验面积的比值不低于20mL/cm

②采用零阻技术测量电偶电流,仪器可采用零阻电流表、电偶腐蚀测量仪、可接零阻电路的恒电位仪或电化学工作站等,辅助仪器包含恒温水浴装置、烧杯、饱和甘汞电极等。

③电偶腐蚀试样至少设置3组,同时应至少各设置3个未偶联的对比试样。

(3)测量

①试样放置进溶液中后,应立即连通电路,开始测量电偶电流,并记录测量时间。

②同时测量偶联试样的电偶电位和未偶联对比试样的电极电位,如1h、4h、8h、24h,之后每日上午、下午各一次。

(4)评价

①绘制电偶电流-时间曲线,可了解电偶腐蚀在某一时刻的电偶腐蚀速度。

②记录电偶腐蚀电流出现(不为零)的时间。

③根据电偶电流、试验面积、时间计算平均电偶电流密度。

④观察试验结束后涂层外观形貌。

⑤结合组元的极性、开路电位差、阴极和阳极极化等评价电偶腐蚀情况。

本实施例具体选择尺寸为100mm×50mm×1mm的板状2A12铝合金作为基材,一端采用锡焊的方式引出铜导线。按照热喷涂氧化锆陶瓷制备工艺,将粉体加热熔化,用高速气流雾化喷涂至上述2A12铝合金基材表面,通过工艺控制获得具有贯穿性通孔的多孔陶瓷涂层,测得涂层厚度为56.3μm,测量陶瓷涂层与2A12间的电阻率为5.8×10

表1实施例1待测试样测得的不同时间下的电偶电流

试验结果评价:综合三组平行试验,在人造海水中,银导电漆在8~10h内即可测量到明显的腐蚀电流,说明银导电漆在6h之前可对基材起到较好的保护作用,6h之后人造海水可能已慢慢透过导电涂层,经绝缘多孔材料达到基材,因此在8h和10h测量点,三组试样均能测到腐蚀电流,腐蚀电流不为0,说明导电涂层与基材2A12间已发生电偶腐蚀。根据腐蚀电流方向可知银导电涂层为阴极,2A12为阳极。

以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

- 一种用于测量导电涂层与被保护的基材之间电偶腐蚀的试样及评价方法

- 高温高压水中严格控制面积比的电偶腐蚀试样