一种牦牛绒圈圈纱的制作方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于纺织技术领域,具体涉及一种牦牛绒圈圈纱的制作方法。

背景技术

毛纺织工业是中国纺织支柱产业之一,以生产高档纺织品著称。中国的毛纺织工业发展迅速,经过短短几十年的发展历程,已经在世界上遥遥领先。牦牛是生活在海拔最高处的哺乳动物,全世界的牦牛数量约为1400万头,其中我国占95%以上。牦牛绒是牦牛的绒毛,其手感滑糯,保暖性强,纤维强力高,耐腐蚀性和成本较低,考核其原料的综合利用指标及制品的综合效益指标,都要优于羊绒制品,而且,重要的事牦牛绒的开发既经济又环保。牦牛绒纤维是由鳞片层和皮质层组成,髓质层极少,这有利于它储存空气,因此牦牛绒制品保暖、耐起毛起球、耐磨,是继羊绒纤维之后的又一珍贵稀有动物纤维,有“钻石纤维”的美誉。

牦牛绒纤维本身含有色素,使其在纺织业中的应用受到了限制,为了解决这一问题,需要对纤维进行脱色处理。有色动物纤维的色素主要是动物生长过程中由内在因素为主形成的,色素主要分布在动物纤维的皮质层中,偶尔在纤维鳞片层中也能发现黑色素颗粒存在。对于色素的结构目前尚未准确了解,最主要是酪氨酸黑色素,它是由酪氨酸经过一些列酶催化氧化合成,最终产物是高度交联和高度共轭的体系。牦牛绒分为黑牛绒、青牛绒等,这些纤维颜色有深有浅的主要原因是纤维中酪氨酸黑色素的含量不同。由于牦牛绒等天然蛋白质纤维本身是具有较深的颜色,这对纤维产品的开发有一定的局限性,为了获得更多色彩鲜明的牦牛绒纺织品,需要对牦牛绒纤维进行先脱色再染色,然后进行下一步的纺纱及织物纺织。

发明内容

本发明的目的在于提供一种脱色效果好、染色效果好并且织成织物顶破强度好的牦牛绒圈圈纱的制作方法。

本发明为实现上述目的所采取的技术方案为:

一种牦牛绒圈圈纱的制作方法,包括:

将牦牛绒通过脱色工序得到脱色牦牛绒;

将脱色牦牛绒通过染色工序得到染色牦牛绒;

将染色牦牛绒通过半精纺工序得到牦牛绒粗纱;

将牦牛绒粗纱与芯固线通过花捻工序得到牦牛绒圈圈纱;

脱色工序包括牦牛绒前处理,氧化脱色处理和还原脱色处理,氧化脱色处理中采用的氧化脱色液中包含过氧化氢、焦磷酸钠和苹果酸。

优选地,氧化脱色液中还包含次百部碱。次百部碱于氧化脱色液中,提高了双氧水的氧化脱色效果,并在进一步还原脱色中获得脱色效果好的脱色牦牛绒。次百部碱同时起到了保护牦牛绒纤维结构的效果,使牦牛绒力学强度下降得较少。

更优选地,氧化脱色液中,次百部碱的含量为蒸馏水的0.05-0.5wt%。

优选地,脱色工序中,牦牛绒前处理采用的前处理液为硫酸亚铁溶液。

优选地,脱色工序中,还原脱色液中采用的还原脱色液为二氧化硫脲溶液。

优选地,氧化脱色液中,过氧化氢的含量为蒸馏水的1-5wt%,焦磷酸钠的含量为蒸馏水的0.2-0.8wt%,苹果酸的含量为蒸馏水的0.1-0.4wt%。

优选地,花捻工序中,芯固线为石墨烯尼龙。采用环保类型长丝,既要体现短纤维圈圈纱线的饱满,更要体现成品布面的弹性和韧性,同时符合环保理念,与大自然和谐。

优选地,花捻工序中,内捻为900-1100T/m,外捻为360-450T/m。

优选地,花捻工序还包括后处理。

本发明公开一种通过上述方法获得的牦牛绒圈圈纱。

优选地,牦牛绒脱色:将牦牛绒浸入前处理溶液中,在60-80℃的温度下处理0.5-1h后冲洗,在50-60℃的温度下,将经前处理处理后的牦牛绒浸入氧化脱色液中,处理1-3h后冲洗,在40-50℃的温度下,将经氧化脱色处理后的牦牛绒浸入还原脱色液中,处理0.5-1h后冲洗并干燥得到脱色牦牛绒;前处理液为硫酸亚铁溶液,硫酸亚铁的浓度为0.2-1.6wt%,调节pH为4-5;氧化脱色液中,调节pH为6-7;还原脱色液中包含二氧化硫脲,二氧化硫脲的含量为蒸馏水的0.05-0.3wt%,调节pH为6-7。牦牛绒的脱色,是一切牦牛绒产品的技术难点,也是牦牛绒产品的关键点,牦牛绒色杂,脱色易造成纤维损伤程度大,手感过于干燥等现象,脱色过程控制点为双氧水浓度的控制,达到较好的脱色效果和手感。

优选地,牦牛绒染色:将脱色牦牛绒浸入亚硫酸钠溶液中,在60-80℃的温度下处理0.5-1.5h,再经丙烯腈溶液处理15-30h,将染料溶解于40-50℃的溶剂中得到染液,将脱色牦牛绒浸入染液中,升温至70-90℃,保持30-60min,降温至50-60℃,加入无水碳酸钠,保持10-30min,降温至30-45℃,水洗并干燥;亚硫酸钠溶液中亚硫酸钠的含量为8-16wt%,亚硫酸钠处理中浴比为1:40-50;丙烯腈溶液中丙烯腈的含量为0.2-0.8wt%,丙烯腈处理中浴比为1:40-50;染料中包括元明粉、染色剂、匀染剂,溶剂为蒸馏水,染液中,元明粉的含量为蒸馏水的0.5-3wt%,染色剂为红色兰纳素染料,染色剂的含量为蒸馏水的1-5wt%,匀染剂的含量为蒸馏水的1-3wt%;牦牛绒染色中,浴比为1:30-40。

更优选地,染色剂还包括弱酸性黄Rs、酸性橙AGT和酸性紫4BNS。

优选地,染液中还含有(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G。(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G提高了染料在牦牛绒上的染色牢度,提高了耐水洗与耐摩擦色牢度。

优选地,染液中,(4-氨基苯磺酰基氨基)-乙酸的添加量为蒸馏水的0.05-0.5wt%,槐黄烷酮G的添加量为蒸馏水的0.01-0.2wt%。

优选地,半精纺工序包括梳棉工序、并条工序以及粗纱工序;梳棉工序处理中,长度损伤控制在2mm以内,毛粒控制在5只/g以下;并条工序处理中,牵伸倍数5-7,条干CV控制在4%以下;粗纱工序处理中,粗纱捻度控制在60-80T/m之间,粗纱条干CV控制8%以下。半精纺关键点要求能够使纤维尽量平行顺直,减小纤维长度损伤,以达到圈圈的平整和圆润,同时整体条干均匀度要好,体现牦牛绒产品高档风格。牦牛绒纤维短,梳棉需要严格控制纤维长度损伤和毛粒情况的控制。梳棉机各梳理点隔距是控制纤维损伤和梳理效果的关键部位,梳棉机上机前和下机后长度对比,需要严格控制长度损伤。隔距不宜过大或过小。并条工序以小条重多并合为主,提升纤维伸直效果。

优选地,花捻工序处理中,通过短纤维花捻设备将芯线、固线以及将牦牛绒粗纱用作饰线制成纱支在10-15Nm之间,内捻捻度在900-1100T/m,外捻捻度在360-450T/m,超喂比2-2.8,牵伸倍数25-35。花捻工序严格控制纤维,并能进一步具有使纤维平行顺直的作用,使得成品圈圈饱满而有韧性。

优选地,后处理包括蒸纱和倒筒;蒸纱处理中,双循环蒸纱箱加热至60-120℃蒸纱15-60min,相对湿度为40-95%;倒筒处理中,倒筒速度在250米/分-350米/分。

优选地,纱线使用内捻1100T/m,外捻420t/m,纱支控制在10.5Nm。

本发明由于采用了含有过氧化氢、焦磷酸钠、苹果酸和次百部碱的氧化脱色液对牦牛绒进行脱色处理,因而具有如下有益效果:脱色效果好,牦牛绒脱色白度达到了55%以上,并且经含有次百部碱的氧化脱色液的脱色工序处理相比于未含有次百部碱的氧化脱色液的脱色工序处理的牦牛绒的白度提高了5%以上。因此,本发明是一种一种脱色效果好、染色效果好并且织成织物顶破强度好的牦牛绒圈圈纱的制作方法。

附图说明

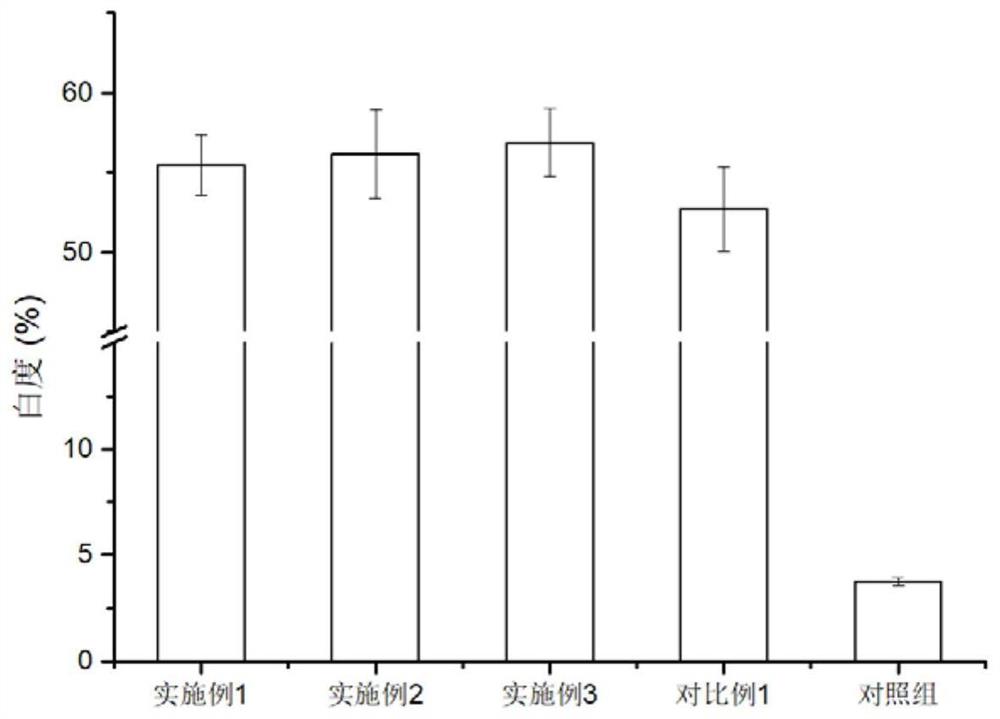

图1为牦牛绒白度图;

图2为牦牛绒断裂强度图;

图3为染色牦牛绒耐水洗色牢度毛巾沾色图;

图4为染色牦牛绒耐水洗色牢度棉布沾色图;

图5为染色牦牛绒耐摩擦色牢度干摩擦图;

图6为染色牦牛绒耐摩擦色牢度湿摩擦图。

具体实施方式

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

实施例1:

一种牦牛绒圈圈纱的制作方法,

牦牛绒脱色:将牦牛绒浸入硫酸亚铁溶液中,在70℃的温度下处理0.5h后冲洗,在60℃的温度下,将经硫酸亚铁处理后的牦牛绒浸入氧化脱色液中,处理2h后冲洗,在50℃的温度下,将经氧化脱色处理后的牦牛绒浸入还原脱色液中,处理0.5h后冲洗并干燥得到脱色牦牛绒;硫酸亚铁的浓度为1.2wt%,调节pH为4;氧化脱色液中包含过氧化氢、焦磷酸钠、苹果酸和次百部碱,过氧化氢的含量为蒸馏水的3wt%,焦磷酸钠的含量为蒸馏水的0.4wt%,苹果酸的含量为蒸馏水的0.2wt%,次百部碱的含量为蒸馏水的0.05wt%,调节pH为6;还原脱色液中包含二氧化硫脲,二氧化硫脲的含量为蒸馏水的0.15wt%,调节pH为6。

牦牛绒染色:将脱色牦牛绒浸入亚硫酸钠溶液中,在80℃的温度下处理1h,再经丙烯腈溶液处理24h,将染料溶解于50℃的溶剂中得到染液,将脱色牦牛绒浸入染液中,升温至80℃,保持30min,降温至60℃,加入无水碳酸钠,保持30min,降温至30℃,水洗并干燥;亚硫酸钠溶液中亚硫酸钠的含量为10wt%,调pH为5,亚硫酸钠处理中浴比为1:40;丙烯腈溶液中丙烯腈的含量为0.4wt%,调pH为8,丙烯腈处理中浴比为1:40;染料中包括元明粉、染色剂、匀染剂,溶剂为蒸馏水,染液中,元明粉的含量为蒸馏水的1.6wt%,染色剂为红色兰纳素染料,染色剂的含量为蒸馏水的3wt%,匀染剂的含量为蒸馏水的2wt%,浸染时醋酸调节pH为5;无水碳酸钠调节染液pH至8;牦牛绒染色中,浴比为1:30。

半精纺:包括梳棉工序、并条工序以及粗纱工序;梳棉工序处理中,长度损伤控制在2mm以内,毛粒控制在5只/g以下;并条工序处理中,进行四次并条,牵伸倍数7,条干CV控制在4%以下;粗纱工序处理中,粗纱捻度控制在80T/m,粗纱条干CV控制8%以下。

花捻工序处理中,通过短纤维花捻设备将芯线、固线以及将牦牛绒粗纱用作饰线制成纱支在12Nm,内捻捻度在1100T/m,外捻捻度在420T/m,超喂比2.5,牵伸倍数30。

后处理包括蒸纱和倒筒;蒸纱处理中,双循环蒸纱箱加热至90℃蒸纱30min,相对湿度为60%;倒筒处理中,倒筒速度在300米/分。

实施例2:

本实施例与实施例1相比,不同之处仅在于,牦牛绒脱色中,次百部碱的含量为蒸馏水的0.25wt%。

实施例3:

本实施例与实施例1相比,不同之处仅在于,牦牛绒脱色中,次百部碱的含量为蒸馏水的0.45wt%。

实施例4:

一种牦牛绒圈圈纱的制作方法,

本发明采用了含有(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G的染液对脱色牦牛绒进行染色,得到了染色效果好的牦牛绒,耐水洗色牢度和耐摩擦色牢度好。

牦牛绒脱色:将牦牛绒浸入硫酸亚铁溶液中,在70℃的温度下处理0.5h后冲洗,在60℃的温度下,将经硫酸亚铁处理后的牦牛绒浸入氧化脱色液中,处理2h后冲洗,在50℃的温度下,将经氧化脱色处理后的牦牛绒浸入还原脱色液中,处理0.5h后冲洗并干燥得到脱色牦牛绒;硫酸亚铁的浓度为1.2wt%,调节pH为4;氧化脱色液中包含过氧化氢、焦磷酸钠和苹果酸,过氧化氢的含量为蒸馏水的3wt%,焦磷酸钠的含量为蒸馏水的0.4wt%,苹果酸的含量为蒸馏水的0.2wt%,调节pH为6;还原脱色液中包含二氧化硫脲,二氧化硫脲的含量为蒸馏水的0.15wt%,调节pH为6。

牦牛绒染色:将脱色牦牛绒浸入亚硫酸钠溶液中,在80℃的温度下处理1h,再经丙烯腈溶液处理24h,将染料溶解于50℃的溶剂中得到染液,将脱色牦牛绒浸入染液中,升温至80℃,保持30min,降温至60℃,加入无水碳酸钠,保持30min,降温至30℃,水洗并干燥;亚硫酸钠溶液中亚硫酸钠的含量为10wt%,调pH为5,亚硫酸钠处理中浴比为1:40;丙烯腈溶液中丙烯腈的含量为0.4wt%,调pH为8,丙烯腈处理中浴比为1:40;染料中包括元明粉、染色剂、匀染剂和(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G,溶剂为蒸馏水,染液中,元明粉的含量为蒸馏水的1.6wt%,染色剂为红色兰纳素染料,染色剂的含量为蒸馏水的3wt%,匀染剂的含量为蒸馏水的2wt%,(4-氨基苯磺酰基氨基)-乙酸的添加量为蒸馏水的0.12wt%,槐黄烷酮G的添加量为蒸馏水的0.04wt%,浸染时醋酸调节pH为5;无水碳酸钠调节染液pH至8;牦牛绒染色中,浴比为1:30。

半精纺:包括梳棉工序、并条工序以及粗纱工序;梳棉工序处理中,长度损伤控制在2mm以内,毛粒控制在5只/g以下;并条工序处理中,进行四次并条,牵伸倍数7,条干CV控制在4%以下;粗纱工序处理中,粗纱捻度控制在80T/m,粗纱条干CV控制8%以下。

花捻工序处理中,通过短纤维花捻设备将芯线、固线以及将牦牛绒粗纱用作饰线制成纱支在12Nm,内捻捻度在1100T/m,外捻捻度在420T/m,超喂比2.5,牵伸倍数30。

后处理包括蒸纱和倒筒;蒸纱处理中,双循环蒸纱箱加热至90℃蒸纱30min,相对湿度为60%;倒筒处理中,倒筒速度在300米/分。

实施例5:

本实施例与实施例4相比,不同之处仅在于,牦牛绒染色中,(4-氨基苯磺酰基氨基)-乙酸的添加量为蒸馏水的0.34wt%,槐黄烷酮G的添加量为蒸馏水的0.12wt%。

实施例6:

一种牦牛绒圈圈纱的制作方法,

牦牛绒脱色:将牦牛绒浸入硫酸亚铁溶液中,在70℃的温度下处理0.5h后冲洗,在60℃的温度下,将经硫酸亚铁处理后的牦牛绒浸入氧化脱色液中,处理2h后冲洗,在50℃的温度下,将经氧化脱色处理后的牦牛绒浸入还原脱色液中,处理0.5h后冲洗并干燥得到脱色牦牛绒;硫酸亚铁的浓度为1.2wt%,调节pH为4;氧化脱色液中包含过氧化氢、焦磷酸钠、苹果酸和次百部碱,过氧化氢的含量为蒸馏水的3wt%,焦磷酸钠的含量为蒸馏水的0.4wt%,苹果酸的含量为蒸馏水的0.2wt%,次百部碱的含量为蒸馏水的0.45wt%,调节pH为6;还原脱色液中包含二氧化硫脲,二氧化硫脲的含量为蒸馏水的0.15wt%,调节pH为6。

牦牛绒染色:将脱色牦牛绒浸入亚硫酸钠溶液中,在80℃的温度下处理1h,再经丙烯腈溶液处理24h,将染料溶解于50℃的溶剂中得到染液,将脱色牦牛绒浸入染液中,升温至80℃,保持30min,降温至60℃,加入无水碳酸钠,保持30min,降温至30℃,水洗并干燥;亚硫酸钠溶液中亚硫酸钠的含量为10wt%,调pH为5,亚硫酸钠处理中浴比为1:40;丙烯腈溶液中丙烯腈的含量为0.4wt%,调pH为8,丙烯腈处理中浴比为1:40;染料中包括元明粉、染色剂、匀染剂和(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G,溶剂为蒸馏水,染液中,元明粉的含量为蒸馏水的1.6wt%,染色剂为红色兰纳素染料,染色剂的含量为蒸馏水的3wt%,匀染剂的含量为蒸馏水的2wt%,(4-氨基苯磺酰基氨基)-乙酸的添加量为蒸馏水的0.34wt%,槐黄烷酮G的添加量为蒸馏水的0.12wt%,浸染时醋酸调节pH为5;无水碳酸钠调节染液pH至8;牦牛绒染色中,浴比为1:30。

半精纺:包括梳棉工序、并条工序以及粗纱工序;梳棉工序处理中,长度损伤控制在2mm以内,毛粒控制在5只/g以下;并条工序处理中,进行四次并条,牵伸倍数7,条干CV控制在4%以下;粗纱工序处理中,粗纱捻度控制在80T/m,粗纱条干CV控制8%以下。

花捻工序处理中,通过短纤维花捻设备将芯线、固线以及将牦牛绒粗纱用作饰线制成纱支在12Nm,内捻捻度在1100T/m,外捻捻度在420T/m,超喂比2.5,牵伸倍数30。

后处理包括蒸纱和倒筒;蒸纱处理中,双循环蒸纱箱加热至90℃蒸纱30min,相对湿度为60%;倒筒处理中,倒筒速度在300米/分。

实施例7:

本实施例与实施例6相比,不同之处仅在于,牦牛绒染色中,将醋酸改成乙二酸。

本实施例得到染色牦牛绒与实施例6的性能基本无差异。

对比例1:

本对比例与实施例1相比,不同之处仅在于,牦牛绒脱色中,未添加次百部碱。

对比例2:

本对比例与实施例5相比,不同之处仅在于,牦牛绒染色中,未添加槐黄烷酮G。

对比例3:

本对比例与实施例5相比,不同之处仅在于,牦牛绒染色中,未添加(4-氨基苯磺酰基氨基)-乙酸。

对比例4:

本对比例与实施例5相比,不同之处仅在于,牦牛绒染色中,未添加(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G。

测试例1:

测试样品:各实施例和对比例中获得的脱色牦牛绒。

对照组样品:未进行任何处理的牦牛绒,与各实施例与对比例使用的牦牛绒为同一批次。

白度测试:采用全自动白度仪对纤维白度测试。测试时将测试样品铺开并梳理平铺后测量,保证均匀不透光,每个测试样品测试5次,取其平均值,记录下来。

断裂强力测试:采用YG004型单纤维强力仪对测试样品的强力进行测试。测试时选取的预加张力为0.2cN,夹持距离为10cm,拉伸速度为10mm/min,每种测试样品随机选取50根试样测试,求其平均值,记录下来。

本申请各实施例与对比例所用牦牛绒的基色为黑色,白度测试结果如图1所示,其中,对照组的白度为3.74%,对比例1的白度为52.69%,实施例1的白度为55.47%,相对于对比例1的白度增加高了2.78%,相对于对比例1的白度提高了5.28%,因此实施例1的脱色效果优于对比例1,体现了本发明的脱色方法中加入的次百部碱对现有技术的贡献;实施例2-3与实施例1相比,表明次百部碱的含量对脱色效果有影响,随着次百部碱添加量的增加,脱色效果随之增加。

本发明方法得到的脱色牦牛绒的白度达到了55%以上,并且相对于对比例1的方法得到的白度提高了5%以上。

强度测试结果如图2所示,其中,对照组的强度为1.97 cN/dex,对比例1的强度为1.52 cN/dex,表明经过脱色处理后,脱色牦牛绒的断裂强度下降,实施例1的强度为1.59cN/dex,相对于对比例1的强度增加高了0.07 cN/dex,相对于对比例1的强度提高了4.61%,因此实施例1脱色牦牛绒的力学性能优于对比例1,体现了本发明的脱色方法中加入的次百部碱对现有技术的贡献,可使脱色牦牛绒的断裂强度下降值减少,即性能下降减少;实施例2-3与实施例1相比,表明次百部碱的含量对脱色牦牛绒断裂强度有影响,随着次百部碱添加量的增加,断裂强度下降值随之减少。

测试例2:

测试样品:各实施例和对比例中获得的染色牦牛绒。

耐水洗色牢度的测试:采用耐洗色牢度仪依照标准GB/T 5713-2013《纺织品/色牢度试验/耐水色牢度》对染色后的测试样品耐水洗测试。测试时要将测试样品放在一定条件下的机械里搅拌、清洗、烘干。根据灰色样片比对卡判断试样耐洗色牢度的等级。

耐摩擦色牢度的测试:采用耐摩擦色牢度仪对染色后的测试样品耐干湿摩擦色牢度测试。依照标准GB/T 3920-2008《纺织品/色牢度试验/耐摩擦牢度》将测试样品放入一定规格(25 cm×8cm)的网纱里用色牢度仪测试上述测试样品干湿摩擦色牢度。

耐水洗色牢度测试中,毛巾沾色结果如图3所示,对比例4的色牢度等级为3,同样对比例2与对比例3的色牢度等级为3,表明染色方法中加入(4-氨基苯磺酰基氨基)-乙酸或槐黄烷酮G对染色耐水洗效果没有影响,实施例4-5与对比例2-3相比,表明(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G的共同使用提高了染色耐水洗效果,提高了色牢度,并且仅在(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G共同使用时存在增强效果;实施例6与实施例5相比,表明将脱色方法与染色方法结合使用后,得到的染色耐水洗效果更佳。

耐水洗色牢度测试中,棉布沾色结果如图4所示,对比例4的色牢度等级为3,同样对比例2与对比例3的色牢度等级为3,表明染色方法中加入(4-氨基苯磺酰基氨基)-乙酸或槐黄烷酮G对染色耐水洗效果没有影响,实施例4-5与对比例2-3相比,表明(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G的共同使用提高了染色耐水洗效果,提高了色牢度,并且仅在(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G共同使用时存在增强效果;实施例6与实施例5相比,表明将脱色方法与染色方法结合使用后,得到的染色耐水洗效果更佳。

耐摩擦色牢度测试中,干摩擦测试结果如图5所示,对比例4的色牢度等级为3,同样对比例2与对比例3的色牢度等级为3,表明染色方法中加入(4-氨基苯磺酰基氨基)-乙酸或槐黄烷酮G对染色耐摩擦效果没有影响,实施例4-5与对比例2-3相比,表明(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G的共同使用提高了染色耐摩擦效果,提高了色牢度,并且仅在(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G共同使用时存在增强效果;实施例6与实施例5相比,表明将脱色方法与染色方法结合使用后,得到的染色耐摩擦效果更佳。

耐摩擦色牢度测试中,湿摩擦测试结果如图6所示,对比例4的色牢度等级为3,同样对比例2与对比例3的色牢度等级为3,表明染色方法中加入(4-氨基苯磺酰基氨基)-乙酸或槐黄烷酮G对染色耐摩擦效果没有影响,实施例4-5与对比例2-3相比,表明(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G的共同使用提高了染色耐摩擦效果,提高了色牢度,并且仅在(4-氨基苯磺酰基氨基)-乙酸和槐黄烷酮G共同使用时存在增强效果;实施例6与实施例5相比,表明将脱色方法与染色方法结合使用后,得到的染色耐摩擦效果更佳。

测试例3:

测试样品:各实施例和对比例得到牦牛绒圈圈纱用横机织成织物。

织物顶破性能测试:采用HD026N+织物强力仪对不同混纺比下的测试样品进行顶破性测试。实验条件:在标准条件下(温度为20℃,相对湿度为65%),试样直径80mm,顶破速度300mm/min。

按上述方法测试得到的织物的顶破在300N以上。

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

- 一种牦牛绒圈圈纱的制作方法

- 一种高含量苏力羊驼毛单纱型圈圈纱及其制作方法