一种镀膜设备

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及光学成膜技术领域,尤其是一种镀膜设备。

背景技术

在光学成膜技术领域中,为了提高成膜均匀性,常常将待成膜的产品搭载在一基板架上该基板架在成膜工艺时旋转,从而使膜料均匀地镀覆在产品表面,实现提高成膜均匀性的目的。目前闪烁体类镀膜材料因其材料较为特殊所以合适的镀膜设备较少,闪烁体类镀膜材料其材料对人体有一定危害,因此需要考虑其使用安全性。同时,随着市场需求的日益增大,在保证成膜质量的同时,如何提高产能以及成膜质量便成为一个急需解决的问题。

发明内容

本发明的目的是根据上述现有技术的不足,提供了一种镀膜设备,通过配置相应的功能结构,在保证闪烁体类镀膜材料使用安全性的同时,有效提高产能并且提高成膜质量。

本发明目的实现由以下技术方案完成:

一种镀膜设备,其特征在于:包括成膜室,所述成膜室内设置有基板架和基板盘,其中所述基板盘用于搭载待成膜产品,所述基板架用于悬挂安装所述基板盘,所述基板架连接有公转旋转机构,所述基板盘连接有自转旋转机构,所述公转旋转机构和所述自转旋转机构相独立;所述成膜室的内设置有蒸发源,所述蒸发源位于所述基板盘的下方;所述成膜室的内部设置有水晶监控装置,所述水晶监控装置用于监控所述待成膜产品上的成膜膜厚;所述成膜室一侧具有成膜室门,所述成膜室和所述成膜室门之间设置有开关门机构和锁紧机构;所述成膜室的一侧设置有气动控制装置,所述气动控制装置连接控制所述开关门机构和所述锁紧机构。

所述公转旋转机构和所述自转旋转机构可实现共同工作或独立工作。

所述公转旋转机构包括公转马达、皮带轮机构、由若干齿轮相啮合构成的传动齿轮组以及转动轴构成,其中所述公转马达通过所述皮带轮机构与所述传动齿轮组的传动始端相连接,所述传动齿轮组的传动终端连接所述转动轴,所述转动轴与所述基板架固定连接,所述公转马达可驱动所述基板架公转。

所述自转旋转机构包括自转马达、皮带轮机构、由若干齿轮相啮合构成的传动齿轮组以及连接杆,所述自转马达通过所述皮带轮机构与所述传动齿轮组的传动始端相连接,所述传动齿轮组的传动终端连接所述连接杆,所述连接杆与所述基板盘固定连接,所述自转马达可驱动所述基板盘自转。

所述成膜室门的一侧与所述成膜室主体之间铰接,在所述成膜室主体与所述成膜室门之间设置有开关门机构,所述开关门机构用于连接控制所述成膜室门的启闭,使所述成膜室门可旋转打开或可旋转闭合,在所述成膜室主体的侧面设置有锁紧机构,所述锁紧机构用于在所述成膜室门闭合后对所述成膜室门与所述成膜室主体之间的对接位置进行锁紧。

所述水晶监控装置包括水晶本体,在所述水晶本体的外围设置有水晶防护罩,所述水晶防护罩上开设有供所述水晶本体监测用的开口,所述水晶本体和所述水晶防护罩之间设置有可控启闭的水晶挡板,所述水晶挡板的启闭可切换所述水晶本体与所述水晶防护罩上的开口之间的连通状态。

在成膜室内设置有加热机构,所述加热机构用于对基板进行加热,所述加热机构为卤素灯。

所述成膜室连接有机械泵和高真空泵。

本发明的优点是:占地空间小、基片装载量大,有效提高产能;公自转速度可调,基板位置、角度可调,蒸发源位置角度可调,可显著提高材料利用率和膜厚均匀性;自动化程度高,适应于工业生产,适于推广。

附图说明

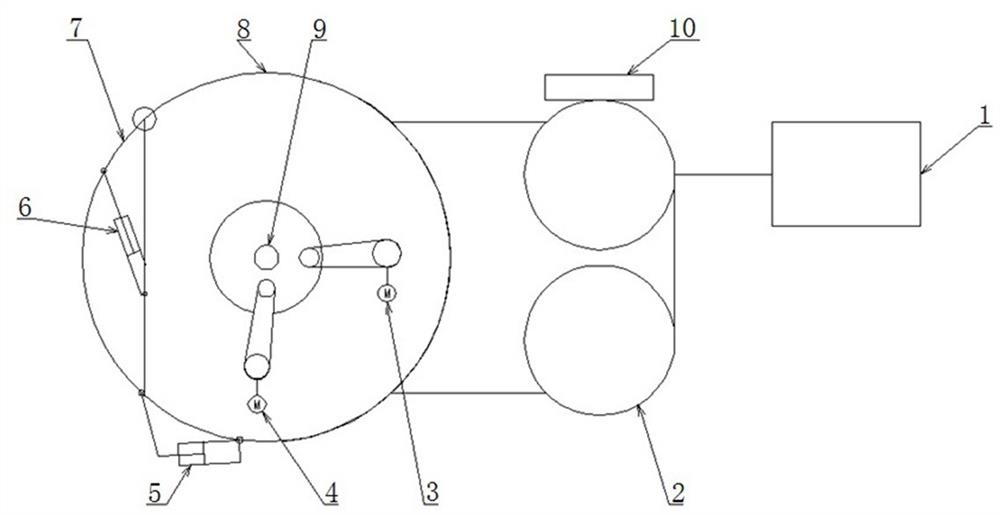

图1为本发明的结构俯视图;

图2为本发明的结构正视图;

图3为本发明中成膜室内部的结构示意图;

图4为本发明中基板盘的位置示意图;

图5为本发明中蒸发源的布置结构示意图;

图6为本发明中水晶监控装置的结构示意图。

具体实施方式

以下结合附图通过实施例对本发明特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

如图1-6所示,图中标记1-35分别表示为:机械泵1、高真空泵2、自转马达3、公转马达4、锁紧机构5、开关门机构6、成膜室门7、成膜室8、水晶监控装置9、气动控制装置10、皮带轮组件11、皮带轮组件12、连接杆13、小齿轮14、中间齿轮15、连接法兰16、中心齿轮17、惰轮18、齿轮19、连接杆20、连接杆21、连接杆22、小齿轮23、中间齿轮24、转动轴25、基板架26、基板盘27、蒸发源28、蒸发源29、蒸发源30、加热机构31、蒸发源挡板32、水晶本体33、水晶挡板34、水晶保护罩35。

实施例:如图1和图2所示,本实施例中的镀膜设备主体包括成膜室8,成膜室8内部作为成膜空间,待成膜产品可在成膜室8的内部进行成膜。

在成膜室8的一侧连接有机械泵1和高真空泵2,其中机械泵1用于使成膜室8的内部形成粗真空环境,而高真空泵2则是使粗真空环境进一步变为高真空环境;该粗真空环境与高真空环境是指真空度不相同的两种环境,高真空环境的真空度高于粗真空环境的真空度。

结合图1和图3所示,在成膜室8的内部设置有基板架26和基板盘27,其中基板盘27用于搭载待成膜的产品,而基板架26则用于悬挂安装基板架26。

在本实施例中,为了提高待成膜产品的成膜均匀性,在成膜室8内设置有旋转机构,该旋转机构包括公转旋转机构以及自转旋转机构,其中公转旋转机构用于实现基板架26的公转,而自转旋转机构则用于实现基板盘27的自转。

如图3所示,公转旋转机构采用公转马达4为原动件,公转马达4的输出端与皮带轮组件11的动力输入端连接,皮带轮组件11的动力输出端与连接杆22的一端连接,连接杆22的另一端与小齿轮23连接,小齿轮23与中间齿轮24啮合,中间齿轮24与转动轴25的一端连接固定,转动轴25的另一端与基板架26连接固定,从而实现公转马达4驱动基板架26在成膜室8内公转。

自转旋转机构采用自转马达3作为原动件,自转马达3的输出端与皮带轮组件12的动力输入端连接,皮带轮组件12的动力输出端与连接杆13的一端连接,连接杆13的另一端与小齿轮14连接,小齿轮14与中间齿轮15啮合,中间齿轮15通过连接法兰16与中心齿轮17连接,中心齿轮17通过惰轮18与齿轮19啮合,惰轮18用于改变旋转方向,齿轮19通过连接杆20以及连接杆21与基板盘22连接固定,从而实现自转马达3驱动基板盘27自转。

在本实施例中,如图3所示,连接杆20和连接杆21可设为铰接,从而使连接杆20和连接杆21之间可产生相对旋转,从而改变与连接杆21所连接的基板盘27的倾斜角度,进而适应于不同成膜工艺的需要。

如图4所示,本实施例中在基板架26的下方设置有三个基板盘27,这三个基板盘27沿基板架26的圆周方向对称布置,以提高产能。

如图3所示,在基板盘27的下方设置有蒸发源28、蒸发源29、蒸发源30,其中蒸发源28用于盛放闪烁体类镀膜材料的主要原料,而蒸发源29和蒸发源30可分别用于盛放提升改善闪烁体类镀膜材料性能的添加材料。如图5所示,在成膜室8内可配置多组蒸发源,在各组蒸发源之间设置有加热机构31,加热机构31采用卤素灯,该加热机构31用于对基板盘27上所搭载的待成膜产品进行加热,使其温度快速提升,也可平衡热源不均衡的状态。

在本实施例中,作为闪烁体类镀膜材料包括CsI&TLI& SmI

结合图2和图6所示,在成膜室8的顶部设置有水晶监控装置9,该水晶监控装置9用于监测下方基板盘27上所搭载的待成膜产品在成膜工艺中的实际膜厚,以有效提高成膜质量。该水晶监控装置9主体为水晶本体33,水晶本体33的外围设置有用于对水晶本体33起到防护作用的水晶保护罩35,避免镀膜材料沉积到水晶本体上;在水晶保护罩35上开设有一监测孔,水晶本体33可通过该监测孔对下方的待成膜产品进行膜厚监测。在水晶本体33和水晶防护罩35之间设置有一块水晶挡板34,该水晶挡板34可连接有一驱动装置使其可在驱动装置的驱动下启闭。水晶挡板34用于切换水晶本体33与水晶防护罩35上的监测孔之间的连通状态,当进行膜厚监测时,水晶挡板34受控打开,水晶本体33便可通过监测孔进行膜厚监控,而不需要进行膜厚监测时,水晶挡板34则受控闭合,阻挡在水晶本体33和水晶防护罩35的监测孔之间,以起到保护作用。在本实施例中,水晶挡板34的启闭可根据成膜工艺的实际使用情况,通过程序设定使用时间实现控制。

如图1所示,为了避免位于成膜室8内的闪烁体类镀膜材料对操作人员的危害,在成膜室8与其成膜室门7之间设置有锁紧机构5、开关门机构6。成膜室8和成膜室门7之间铰接,使成膜室门7可旋转打开或旋转闭合。开关门机构6采用气缸作为原动件,该气缸内部设置有气缸推杆,该气缸推杆可在气缸的驱动下进行伸缩。气缸推杆的伸缩端可与固定在成膜室门7顶端的固定件相连接,气缸主体架设在成膜室8上且其呈一定角度的倾斜布置。如图1所示,当气缸执行开门动作时,其气缸推杆推出从而向固定在成膜室门7顶端的固定件施加一定的推力,从而使成膜室门7旋转开启;反之,当气缸执行关门动作时,其气缸推杆缩回从而使成膜室门7旋转闭合。在本实施例中,该固定件可以为安装在成膜室门7顶端的挡块或挡条。

如图1和图2所示,在成膜室8的侧面且对应于成膜室门7的打开方向,设置有两组锁紧机构5,这两组锁紧机构5沿成膜室8的高度方向均匀间隔布置。这两组锁紧机构5结构相同,均采用气缸作为原动件,在气缸内部设置有锁紧推杆,该锁紧推杆可在气缸的驱动下进行伸缩。锁紧推杆的伸缩端连接有一压块。当成膜室8执行成膜工艺时,成膜室门7为闭合状态;此时,锁紧机构5的气缸进行工作,锁紧推杆推出并将压块压紧在成膜室8与成膜室门7的对接位置,并在整个成膜工艺的执行过程中始终施加压力,从而保证成膜室8与成膜室门7之间的密封性,同时避免操作人员未经注意打开成膜室门7而造成有害镀膜材料的外泄。

如图1所示,在成膜室8的一侧还设置有气动控制装置10,该气动控制装置10通过压缩空气为锁紧机构5以及开关门机构6的气缸提供动力。

本实施例在具体实施时:为了进一步保证镀膜设备使用时的安全性,尤其是避免因闪烁体类镀膜材料的特殊性所带来的人生危险。除了通过开关门机构6实现成膜室8的自动开关门以外,其内部基板盘27的上下片动作、蒸发源取放坩埚等操作均可通过配置抓取机械手以及相应的结构实现,从而将镀膜设备与操作人员有效分开,保证安全性。

本实施例具有自转、公转以及自转、公转相结合的三种工作模式,可实现应对不同的需要,具体如下:

1)自转:自转马达3动力驱动,齿轮传动,基板盘27自转。

使用情景:现状成膜使用状态;同时可实现机械手(含定位功能)/人工便捷操作。

2)公转:公转马达4动力驱动,齿轮传动,基板架26公转。

使用情景:取盘方便性及自动化而设计。当基板架26公转时,可带动基板盘27到腔室门口,可实现机械手(含定位功能)/人工便捷操作。

3)自转/公转结合:自转马达3和公转马达4同时驱动。

使用情景:游星结构公自转成膜,可提高成膜质量,同时降低成本并提高利用率等。

本实施例中的基板架26和基板盘27可分别连接有位置检测装置,位置检测装置用于检测基板架26和基板盘27的当前位置,以应对复位、调整等需要。

虽然以上实施例已经参照附图对本发明目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本发明作出各种改进和变换,故在此不一一赘述。

- 一种镀膜治具、镀膜设备及镀膜方法

- 一种镀膜基板固定装置、镀膜腔室及镀膜设备