一种离心式气体压缩机的降低气动噪声的结构

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及压缩机降噪领域,具体涉及一种离心式气体压缩机的降低气动噪声的结构。

背景技术

由于压缩机的增压器具有高转速这一特性,增压器产生的高频噪声难以被外界环境噪声屏蔽,从而容易导致压缩机增压器发出噪声。

压缩机增压器的气动噪声,尤其是叶轮产生的气动噪声一直是压缩机增压器行业的降噪难题。压缩机增压器噪声从产生机理来看,可以分为结构噪声与气动噪声。而叶轮作为压缩机增压器的核心气动元件,是产生压缩机增压器气动噪声的最主要部位。叶轮叶片型线、流道形状、大小等均是影响压缩机增压器气动噪声大小的重要因素。如何通过设计低噪叶轮,是设计低噪压缩机增压器的重要部分,也符合压缩机增压器技术发展的必然趋势。

压缩机增压器叶轮在高速旋转过程中会产生压力脉动,该压力脉动会沿压气机出口到中冷器的管路以及压气机进口与空滤之间的管道传播形成压力脉动波,脉动波会导致管壁振动,振动的管壁将向外辐射噪声。试验证明,叶轮进口产生的脉动波主要通过压气机进口管路向外界辐射。而该脉动波的生成与叶轮与其他结构的配合有关,所以如何在叶轮装配时进行优化噪声优化设计,则一直是业内高难度的课题。

基于上述情况,本发明提出了一种离心式气体压缩机的降低气动噪声的结构,可有效解决以上问题。

发明内容

本发明的目的在于提供一种离心式气体压缩机的降低气动噪声的结构。本发明的离心式气体压缩机的降低气动噪声的结构,结构简单,使用方便,通过凹环侧壁上的凹槽,避免叶轮旋转时涡流脉动的产生,进一步的,避免了叶轮在旋转时发出气动噪声;由于凹槽,抑制了涡流脉动的产生,极大的减少了叶轮旋转时受到的空气阻力,降低了能量的消耗;通过底板和凹环,进底板与扩压器之间的间隙变成L型间隙,起到密封的作用,减少压力损失,提高生产效率;并且由于凹环和凹槽的设置,也降低了叶轮与扩压器的加工精度,还降低了叶轮与扩压器之间的装配要求。

本发明通过下述技术方案实现:

一种离心式气体压缩机的降低气动噪声的结构,包括叶轮和扩压器;所述叶轮嵌设在所述扩压器内;所述叶轮包括多个交替设置的长叶片和短叶片;所述叶轮在所述长叶片和短叶片的下方还设有底板;所述扩压器上设有与所述底板配合的凹环;所述凹环与底板之间的间隙截面为L形;所述凹环的侧壁上还设有在竖直方向上等距设置的凹槽。

本发明通过所述凹环侧壁上的凹槽,避免所述叶轮旋转时涡流脉动的产生,进一步的,避免了所述叶轮在旋转时发出气动噪声;由于所述凹槽,抑制了涡流脉动的产生,极大的减少了所述叶轮旋转时受到的空气阻力,降低了能量的消耗;通过所述底板和凹环,进所述底板与扩压器之间的间隙变成L型间隙,起到密封的作用,减少压力损失,提高生产效率;并且由于所述凹环和凹槽的设置,也降低了所述叶轮与扩压器的加工精度,还降低了所述叶轮与扩压器之间的装配要求。

优选的,所述凹环侧壁上所述凹槽的数量为8~12个。

当所述凹槽的数量为8~12个时,既能保证避免所述叶轮高速旋转时涡流脉动的产生,避免气动噪声的产生,又能保证所述凹槽的设置不会提高所述扩压器的加工难度,避免所述凹槽由于数量过多而难以加工,而且过多的所述凹槽还会导致所述扩压器的结构强度下降。

优选的,所述凹槽的截面为三角形,所述凹槽的深度为0.5~1.5mm。

将所述凹槽的截面设为三角形,能有效的将所述叶轮和扩压器之间光滑的间隙上增加了多处额外的气腔,使所述叶轮高速旋转时带动的气流在气腔中缓冲,进而避免了气流涡旋的产生。

进一步的,还能对三角形的顶角进行限定,将三角形的顶角角度限定为60°~120°,对于所述凹槽的加工难度不大,且保证所述叶轮和扩压器之间的间隙具有足够大的气腔,更好的避免气流涡旋的产生。

优选的,所述凹槽的截面为半圆形,所述凹槽的深度为0.5~1.5mm。

将所述凹槽的截面设为半圆形,能有效的将所述叶轮和扩压器之间光滑的间隙上增加了多处额外的气腔,使所述叶轮高速旋转时带动的气流在气腔中缓冲,进而避免了气流涡旋的产生;而且采用截面为半圆形的所述凹槽,所述叶轮和扩压器之间的气腔内壁也比较平滑,减少气流在经过折弯时对所述叶轮和扩压器的冲击,提高耐用性。

优选的,所述凹槽的截面为矩形,所述凹槽的深度为0.5~1.5mm。

将所述凹槽的截面设为矩形,能有效的将所述叶轮和扩压器之间光滑的间隙上增加了多处额外的气腔,使所述叶轮高速旋转时带动的气流在气腔中缓冲,进而避免了气流涡旋的产生;而且采用截面为矩形的所述凹槽,气流经过气腔时的缓冲的效果更好,虽然会对所述叶轮和扩压器造成一定的冲击,但是具有更好的降噪效果。

优选的,所述凹槽的截面为等腰梯形,所述凹槽的深度为0.5~1.5mm。

将所述凹槽的截面设为等腰梯形,能有效的将所述叶轮和扩压器之间光滑的间隙上增加了多处额外的气腔,使所述叶轮高速旋转时带动的气流在气腔中缓冲,进而避免了气流涡旋的产生;而且采用截面为等腰梯形的所述凹槽,缓冲的行程较长,不仅使气流经过气腔时的缓冲效果更好,保证较好的降噪效果,而且通过等腰梯形的斜边,可以减少气流在经过气腔时对所述叶轮和扩压器的冲击,提高耐用性。

进一步的,还能对等腰梯形的参数进行限定,将等腰梯形的上底的长度控制在0.5~1mm,并将上底两侧的夹角的角度控制在100°~150°,既能保证所述叶轮和扩压器之间的气腔具有较好的降噪效果,还能减少气流在经过折弯时对所述叶轮和气腔的冲击。

本发明与现有技术相比,具有以下优点及有益效果:

本发明的离心式气体压缩机的降低气动噪声的结构,结构简单,使用方便,通过凹环侧壁上的凹槽,避免叶轮旋转时涡流脉动的产生,进一步的,避免了叶轮在旋转时发出气动噪声;由于凹槽,抑制了涡流脉动的产生,极大的减少了叶轮旋转时受到的空气阻力,降低了能量的消耗;通过底板和凹环,进底板与扩压器之间的间隙变成L型间隙,起到密封的作用,减少压力损失,提高生产效率;并且由于凹环和凹槽的设置,也降低了叶轮与扩压器的加工精度,还降低了叶轮与扩压器之间的装配要求。

附图说明

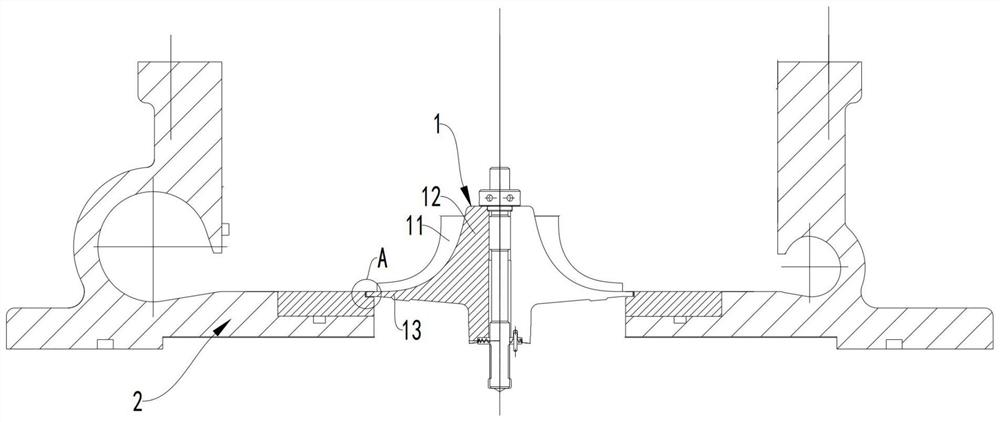

图1为本发明的结构示意图;

图2为图1中A处实施例1的局部结构示意图;

图3为图1中A处实施例2的局部结构示意图;

图4为图1中A处实施例3的局部结构示意图;

图5为图1中A处实施例4的局部结构示意图。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是应当理解,附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

实施例1:

如图1和2所示,一种离心式气体压缩机的降低气动噪声的结构,包括叶轮1和扩压器2;所述叶轮1嵌设在所述扩压器2内;所述叶轮1包括多个交替设置的长叶片11和短叶片12;所述叶轮1在所述长叶片11和短叶片12的下方还设有底板13;所述扩压器2上设有与所述底板13配合的凹环21;所述凹环21与底板13之间的间隙截面为L形;所述凹环21的侧壁上还设有在竖直方向上等距设置的凹槽22。

进一步地,在另一个实施例中,所述凹环21侧壁上所述凹槽22的数量为8~12个。

进一步地,在另一个实施例中,所述凹槽22的截面为三角形,所述凹槽22的深度为0.5~1.5mm。

实施例2:

如图1和3所示,一种离心式气体压缩机的降低气动噪声的结构,包括叶轮1和扩压器2;所述叶轮1嵌设在所述扩压器2内;所述叶轮1包括多个交替设置的长叶片11和短叶片12;所述叶轮1在所述长叶片11和短叶片12的下方还设有底板13;所述扩压器2上设有与所述底板13配合的凹环21;所述凹环21与底板13之间的间隙截面为L形;所述凹环21的侧壁上还设有在竖直方向上等距设置的凹槽22。

进一步地,在另一个实施例中,所述凹环21侧壁上所述凹槽22的数量为8~12个。

进一步地,在另一个实施例中,所述凹槽22的截面为半圆形,所述凹槽22的深度为0.5~1.5mm。

实施例3:

如图1和4所示,一种离心式气体压缩机的降低气动噪声的结构,包括叶轮1和扩压器2;所述叶轮1嵌设在所述扩压器2内;所述叶轮1包括多个交替设置的长叶片11和短叶片12;所述叶轮1在所述长叶片11和短叶片12的下方还设有底板13;所述扩压器2上设有与所述底板13配合的凹环21;所述凹环21与底板13之间的间隙截面为L形;所述凹环21的侧壁上还设有在竖直方向上等距设置的凹槽22。

进一步地,在另一个实施例中,所述凹环21侧壁上所述凹槽22的数量为8~12个。

进一步地,在另一个实施例中,所述凹槽22的截面为矩形,所述凹槽22的深度为0.5~1.5mm。

实施例4:

如图1和5所示,一种离心式气体压缩机的降低气动噪声的结构,包括包括叶轮1和扩压器2;所述叶轮1嵌设在所述扩压器2内;所述叶轮1包括多个交替设置的长叶片11和短叶片12;所述叶轮1在所述长叶片11和短叶片12的下方还设有底板13;所述扩压器2上设有与所述底板13配合的凹环21;所述凹环21与底板13之间的间隙截面为L形;所述凹环21的侧壁上还设有在竖直方向上等距设置的凹槽22。

进一步地,在另一个实施例中,所述凹环21侧壁上所述凹槽22的数量为8~12个。

进一步地,在另一个实施例中,所述凹槽22的截面为等腰梯形,所述凹槽22的深度为0.5~1.5mm。

依据本发明的描述及附图,本领域技术人员很容易制造或使用本发明的离心式气体压缩机的降低气动噪声的结构,并且能够产生本发明所记载的积极效果。

如无特殊说明,本发明中,若有术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此本发明中描述方位或位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以结合附图,并根据具体情况理解上述术语的具体含义。

除非另有明确的规定和限定,本发明中,若有术语“设置”、“相连”及“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 一种离心式气体压缩机的降低气动噪声的结构

- 一种离心式气体压缩机的降低气动噪声的结构