一种变压器用散热器的散热片及制造方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及变压器用散热器加工制造技术领域,特别提供一种变压器用散热器的散热片及制造方法。

背景技术

运行中的油浸式变压器、电抗器在绕组及铁芯等部件中会产生一定的能量损耗,并转化为热能。该部分热能仅有一小部分会通过变压器以热传导和热对流的方式传递给油箱壁并散发到空气中。而绝大部分热能无法通过变压器自身油箱平壁结构快速有效地散发出去,直接导致变压器油温升提高,进而降低了其绝缘寿命,所以,不得不考量其它更为有效的散热措施来解决油浸式变压器的散热问题。经过近半个世纪的实践和发展,片式散热器已成为解决油浸式变压器、电抗器散热问题的主流措施。特别在低噪声,以ONAN为主的产品上应用更加广泛。目前行业内常见变压器用片式散热器的散热片结构为多个纵向单油道无相互连通,散热片内外的液相、气相得不到有效的掺混、扰流。基于以上结构和技术原因,片式散热器总传热系数K值较低,为此,为了达到散热要求,往往需要配置大量散热片组或采用ONAF、OFAF冷却方式。如大型变压器67MVA/500KV需要选用片散PC2800-28/520(32) 组才能满足散热要求,而该散热片组自身结构尺寸占用了变压器较大横向空间,且成本较高,造成了空间占用和成本较大。因此,在不增加散热器材料成本或降低其材料成本,同时在非能动工况下,使变压器用片式散热器的散热片具有通腔油道,实现散热片内外的液相、气相物体得到不断掺混和扰动成为提高其有效散热能力的必要条件,本发明将有效的解决上述技术瓶颈。

发明内容

本发明目的在于提供一种变压器用散热器的散热片及制造方法。这种散热器用散热片的板材为钢或铝材质薄板,其薄板由动力系统及支撑机械结构驱动成对轧辊模滚压方法制出散热单片的气侧分流导向波峰形状和油侧渗混扰动波谷形状,再由冲压轧制系统使用平板模制出与油道对应且过渡连接的分流槽和汇流槽部分的散热单片,由板料输送系统将板料传输到以上工位,完成散热片轧制工艺,本发明利用带有外侧的气侧混扰流场和内侧的油侧混扰流场的散热片制成的变压器用散热器能够在非能动冷却(ONAN)条件下,使散热片内外部形成三维均混流和扰流状态,同时使散热片内外部的油侧混扰流场和气侧混扰流场中的流体进行掺混和扰动起到强化传热的作用,继而达到本发明散热片比现有散热片的散热能力大幅提高,实现了减少变压器用散热器组数或片数的效果,并且减少散热器占用变压器油箱周围的横向空间,同时减少变压器用油量,降低了变压器制造成本,并且在风机冷却 (ONAF)条件下同时可以减少风机数量。

本发明在主要依靠密度差和位置差使介质流动的前提下,设计出散热片外侧的山峰状分流导向波峰,使散热器气侧形成至下而上的分段导向扰流;气侧表面向外散热过程中,散热片表面的散热气流会从下部向上部在叠加状态中上升散热,在这种情况下,上部散热片表面在散热的同时还会受到来自于散热片下部热气流的影响;在气侧分流导向波峰的作用下形成分段阻断向上的传热气流,各分段中的传热气流在纵向上两分流导向波峰之间会产生脱离散热器气侧表面的效果,从而避免散热片表面热气流至下而上的在其表面形成温度叠加来提高散热效率,各散热段都在同样的接近环境温度的条件下进行散热,减少了由于温度叠加造成的上部环境温度比下部环境温度高的现象,并且气侧混扰流场中分流导向波峰横向干扰了全部油流散热面气流,使干扰效果发挥最大,在分流导向波峰对上升的表面气流的分流导向作用下,按中华人民共和国机械行业标准JB/T 5347《变压器用片式散热器》规定“自冷式的片间距离不应小于45mm”实际应用中片间距离多以45mm为标准,由于相邻散热片距离较近,所以多个散热片在这种间距条件下的气侧分流导向波峰,会使相邻散热片气侧之间的气流相互产生干扰,形成散热器片间气侧混扰流场,其两者相互作用产生利于散热的流场效应;采用油侧渗混扰动波谷将层流状改变成混流状,通过对散热器油侧渗混扰动波谷在纵向上构成了油侧混扰流场,使油腔内油流流向发生改变、其层外流与层内流出现掺混、混流,腔内的各油流层的油流温度通过改变油流方向得到充分掺混、油流内层与外层在混流的状态下通过散热片表面进行散热,从而提高了散热效率;在油腔内设计出有两山谷状对置的油腔,因使油腔截面积徒增,在重力作用下使油流外层不能继续依附油流腔内壁向下流动、而是脱离腔内壁向下流入油流内层得到内外层油流的掺混流,通过以上混扰流方案来实现散热器对油腔内变压器热油快速散热的效果;本发明技术方案在不改变现有板料成本的前提下可以大幅增加了油侧几何散热面积9%以上。

本发明提出在变压器用油浸式散热器的气侧和油测上优化结构设计,增加混、扰流结构,对散热器传热空气层、油腔油流层形成混扰流,分段阻断气侧热边界层向上叠加将段内的热气层流导出散热器气侧表面,使传热气层温度降低;同时分段改变散热器油侧油腔容积和形状,使散热器油流动方向及流速改变且无规则,从而对散热器油侧分段混扰流达到高效散热的目的,并且油侧散热面积增加将使散热器ONAN有效散热面积增加,则散热器的散热能力增加。

为解决上述技术问题,本发明采用的技术方案是:一种变压器用散热器的散热片的散热单片2的油道9上设置多个分流导向波峰16,其形状为山峰状,且从油侧向空气侧的凸起;散热片1 的散热单片2的油道9上设置多个渗混扰动波谷17,其形状为山谷状,且从油侧向空气侧的凹下。

所述渗混扰动波谷17为散热单片2上山峰状分流导向波峰16的内壁形状;

所述分流导向波峰16为散热单片2上山谷状渗混扰动波谷17的外壁形状;

所述分流导向波峰16有曲线形18和直线形19。

所述设有多个分流导向波峰16的两个散热单片2对置,构成散热片1外部的气侧混扰流场 20;

所述多个带有气侧混扰流场20的散热片1,且有一定片间距相邻排列构成片间气侧混扰流场21。

所述设有多个渗混扰动波谷17的两个散热单片2对置,构成散热片1油腔13内的油侧混扰流场22。

一种变压器用散热器的散热片的制造方法,其轧制方法一,特征在于,所述制成散热片1 的板材采用钢或铝材质薄板,在轧辊模上按照散热单片2油道9和其上分布若干分流导向波峰16、渗混扰动波谷17的图样形状加工成相适应的成对山谷状下轧辊模23和山峰状上轧辊模24;再按分流槽3和汇流槽6图样形状加工成相适应的平板模;

山谷状下轧辊模23和山峰状上轧辊模24完全啮合时,确定其轧辊模轴端键槽位置25,且上下轴端键槽位置25与其啮合处26为竖直中心线位置上;上轧辊模齿轮27和下轧辊模齿轮28完全啮合确定其齿轮键槽位置29,且齿轮键槽位置29与其啮合处26为竖直中心线位置上;通过对轴上齿轮键槽位置29和轧辊模轴端键槽位置25的确定,轧辊模上的山谷状下轧辊模23和山峰状上轧辊模24压合及其上轧辊模齿轮27、下轧辊模齿轮28啮合共同满足轧辊模滚压轧制条件;

先将山谷状下轧辊模23和山峰状上轧辊模24在非工作状态使其分离,确保其两轧辊模最大外径之间分离的缝隙宽度应大于板料厚度且满足其通过;再施加于山峰状上轧辊模24轴端30旋转动力,通过其上轧辊模齿轮27使山谷状下轧辊模23旋转,施加于山谷状下轧辊模23两轴端30向上压力使其两轧辊模压合,平板材在山谷状下轧辊模23和山峰状上轧辊模24旋转和压合当中通过,当轧制到分流槽3和汇流槽6时,平板材上预留分汇流槽位置31,此时上轧辊模齿轮27和下轧辊模齿轮28保持啮合,将施加于山谷状下轧辊模23两轴端30相对压力解除并使山谷状下轧辊模23和山峰状上轧辊模24最大外径分离,且山谷状下轧辊模23和山峰状上轧辊模24最大外径之间分离的缝隙宽度应大于平板材厚度,使平板上分流槽3和汇流槽6未经山谷状下轧辊模23和山峰状上轧辊模24 滚压即输送到分流槽3和汇流槽6平板模压制成型位置32,进行分流槽3和汇流槽6与散热单片2 片型长度方向两端部分相连接的压制,在以上过程中成对轧辊模其轴端30的上轧辊模齿轮27和下轧辊模齿轮28一直处在轧制时啮合状态33和轧辊分离时齿轮啮合状态34,完成散热单片2的成型轧制;

其轧制方法二,区别于方法一的是所述在平板模上按照散热单片2油道9和其上分布若干分流导向波峰16、渗混扰动波谷17的图样形状加工成相适应的成对山谷状下平板模和山峰状上平板模,采用现有平板模连续轧制工艺,完成散热单片2的成型轧制;

完成散热单片2的成型轧制后,将散热单片2对置后的四周边缘为平面的周边焊道14和中部焊道15对向贴合对齐,两散热单片2四周边缘采用行业现有焊接工艺制成;将合片焊接完成的散热片1的四周边缘余料剪切完毕转入变压器用散热器制造流程的下道工序。

本发明具有以下有益的效果:

(1)散热片的油侧面积用三维软件测得数据表明比现有的散热片油侧面积增加9%左右,在油腔内设计出有两山谷状对置的渗混扰动波谷,因使油腔截面积徒增,在重力作用下使油流外层不能继续依附油流腔内壁向下流动、而是脱离腔内壁向下流入油流内层得到内外层油流的掺混流,并且在多个渗混扰动波谷作用下使油腔内的层流几乎全部得到多次分流混流;通过以上方案来实现散热器对混流腔内变压器热油快速散热的效果;

(2)本发明技术方案在不改变现有板料成本的前提下可以大幅增加了油侧几何散热面积;

(3)散热片的多个分流导向波峰对气侧层换热所起的作用和多个渗混扰动波谷对油侧层换热所起的作用,以及散热片内外部的油侧混扰流场、气侧混扰流场和片间气侧扰流场中的流体进行掺混和扰动所起的作用,推算本设计在非能动冷却(ONAN)条件下的散热片比现有散热片的散热效果增加15%左右,在风机冷却(ONAF)条件下的散热片比现有散热片的散热效果增加20%左右。

(4)在散热片材料成本没有增加前提下,提高了散热器的散热效率,从而实现了单位散热功率下散热器材料成本降低,由于散热器散热效率提高变压器配用散热器数量发生减少,从而使变压器装油量降低,降低了变压器的制造成本,也能减少一定数量的散热器冷却风机,由于变压器配用散热器数量的减少,使变压器外形尺寸减小节省设备使用空间。

附图说明

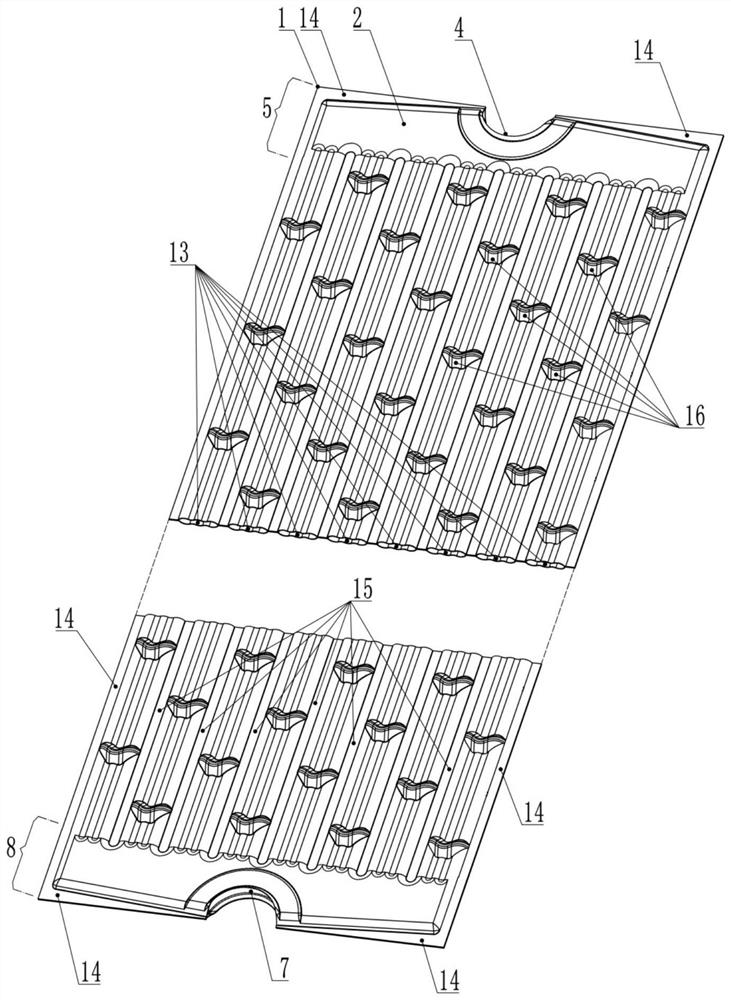

图1为散热片的轴测示意图;

图2为波浪型油道的散热片正视图;

图3为梯型油道的散热片正视图;

图4为图2的A-A剖视截面示意图和现有散热片的波浪型油道截面示意图;

图5为图3的F-F剖视截面示意图和现有散热片的梯型油道截面示意图;

图6为现有散热片的梯形波浪形混合型油道截面示意图;

图7为图2的B-B剖视截面示意图;

图8为图2的C-C剖视截面示意图;

图9为图3的G-G剖视截面示意图;

图10为图3的H-H剖视截面示意图;

图11为曲线形分流导向波峰的正视示意图;

图12为曲线形分流导向波峰的油测视示意图;

图13为直线形分流导向波峰的正视示意图;

图14为直线形分流导向波峰的油测视示意图;

图15为散热片的气侧混扰流场示意图;

图16为散热片上分流导向波峰另一种方向设置的气侧混扰流场示意图;

图17为片间气侧混扰流场示意图;

图18为图2的E-E剖视截面示意图和油侧混扰流场示意图;

图19为图2与图15散热单片组成的散热片油道纵向剖示意图和油侧混扰流场示意图;

图20为散热片上分流导向波峰的另一种设置;

图21为轧辊轧制时啮合状态正视示意图;

图22为轧辊分离时齿轮啮合状态正视示意图;

图23为图21的左视示意图;

图24为图21的I-I剖视示意图;

图25为图22的左视示意图;

图26为图22的J-J剖视示意图;

图27为轧制工艺方法轴测示意图;

图中:1,散热片;2,散热单片;3,分流槽;4,进油口;5,分流腔;6,汇流槽;7,出油口;8,汇流腔;9,油道;10,波浪型;11,梯型;12,梯形波浪形混合型;13,油腔;14,周边焊道;15,中部焊道;16,分流导向波峰;17,渗混扰动波谷;18,曲线形;19直线形;20,气侧混扰流场;21,片间气侧混扰流场;22油侧混扰流场;23,山谷状下轧辊模;24,山峰状上轧辊模;25,轴端键槽位置;26,啮合处;27,上轧辊模齿轮;28,下轧辊模齿轮;29齿轮键槽位置;30,轴端;31,分汇流槽位置;32,平板模压制成型位置;33,轧制时啮合状态;34,轧辊分离时齿轮啮合状态。

具体实施方式

下面结合附图和实施例对本发明进行详细描述。

如图1~3所示,一种变压器用散热器的散热片,其散热片1由两个散热单片2对置后,周边贴合处及中部贴合处焊接组成;

其散热单片2包括:

分流槽3,其对置组成散热片的带有进油口4的分流腔5,其分流腔5用于散热片1油进入和分流到油道内;

汇流槽6,其对置组成散热片的带有出油口7的汇流腔8,其汇流腔8用于对散热片1油道中的油汇流和流出;

如图4~6所示,油道9,其截面形状包括波浪型10、梯型11和梯形波浪形混合型12等;其对应对置后构成油腔13;

周边焊道14,为两散热单片2对置的周边贴合处,用于两散热单片相互之间的连接密封焊接;

中部焊道15,为两散热单片2对置的中部贴合处,用于两散热单片相互之间的连接加固焊接;

如图1~6所示,以上描述特征均为现有变压器用散热器的散热片共有特征。

本发明散热片1其特征在于,

如图1~3、7~10所示,散热片1的散热单片2的油道9上设置多个分流导向波峰16,其形状为山峰状,且从油侧向空气侧的凸起;

散热片1的散热单片2的油道9上设置多个渗混扰动波谷17,其形状为山谷状,且从油侧向空气侧的凹下。

如图7~10所示,渗混扰动波谷17为散热单片2上山峰状分流导向波峰16的内壁形状;

分流导向波峰16为散热单片2上山谷状渗混扰动波谷17的外壁形状;

如图11~14所示,分流导向波峰16有曲线形18和直线形19,其形状不仅限于本发明图例所表明的方向及角度,且均可达到散热片内外的流体渗混和扰动的效果。

如图15、16、20所示,设有多个分流导向波峰16的两个散热单片2对置,构成散热片1 外部的气侧混扰流场20;分流导向波峰16在散热单片2上的交错、水平或其它设置组成的散热单片 2异种或同种组合构成的散热片1均可构成有利于散热的气侧混扰流场20;

如图17所示,多个带有气侧混扰流场20的散热片1,且有一定片间距相邻排列构成片间气侧混扰流场21;散热单片2异种或同种组合构成的散热片1,且有一定片间距相邻排列均可构成有利于散热的片间气侧混扰流场21;

如图18、19所示,设有多个渗混扰动波谷17的两个散热单片2对置,构成散热片1油腔13 内的油侧混扰流场22,渗混扰动波谷17在散热单片2上的交错、水平或其它设置组成的散热单片2 异种或同种组合构成的散热片1均可构成有利于散热的油侧混扰流场22;

如图21~27所示,一种变压器用散热器的散热片的制造方法,其轧制方法一,特征在于,所述制成散热片1的板材采用钢或铝材质薄板,在轧辊模上按照散热单片2油道9和其上分布若干分流导向波峰16、渗混扰动波谷17的图样形状加工成相适应的成对山谷状下轧辊模23和山峰状上轧辊模24;再按分流槽3和汇流槽6图样形状加工成相适应的平板模;

山谷状下轧辊模23和山峰状上轧辊模24完全啮合时,确定其轧辊模轴端键槽位置25,且上下轴端键槽位置25与其啮合处26为竖直中心线位置上;上轧辊模齿轮27和下轧辊模齿轮28完全啮合确定其齿轮键槽位置29,且齿轮键槽位置29与其啮合处26为竖直中心线位置上;通过对轴上齿轮键槽位置29和轧辊模轴端键槽位置25的确定,轧辊模上的山谷状下轧辊模23和山峰状上轧辊模24压合及其上轧辊模齿轮27、下轧辊模齿轮28啮合共同满足轧辊模滚压轧制条件;

先将山谷状下轧辊模23和山峰状上轧辊模24在非工作状态使其分离,确保其两轧辊模最大外径之间分离的缝隙宽度应大于板料厚度且满足其通过;再施加于山峰状上轧辊模24轴端30旋转动力,通过其上轧辊模齿轮27使山谷状下轧辊模23旋转,施加于山谷状下轧辊模23两轴端30向上压力使其两轧辊模压合,平板材在山谷状下轧辊模23和山峰状上轧辊模24旋转和压合当中通过,当轧制到分流槽3和汇流槽6时,平板材上预留分汇流槽位置31,此时上轧辊模齿轮27和下轧辊模齿轮28保持啮合,将施加于山谷状下轧辊模23两轴端30相对压力解除并使山谷状下轧辊模23和山峰状上轧辊模24最大外径分离,且山谷状下轧辊模23和山峰状上轧辊模24最大外径之间分离的缝隙宽度应大于平板材厚度,使平板上分流槽3和汇流槽6未经山谷状下轧辊模23和山峰状上轧辊模24 滚压即输送到分流槽3和汇流槽6平板模压制成型位置32,进行分流槽3和汇流槽6与散热单片2 片型长度方向两端部分相连接的压制,在以上过程中成对轧辊模其轴端30的上轧辊模齿轮27和下轧辊模齿轮28一直处在轧制时啮合状态33和轧辊分离时齿轮啮合状态34,完成散热单片2的成型轧制;

其轧制方法二,区别于方法一的是所述在平板模上按照散热单片2油道9和其上分布若干分流导向波峰16、渗混扰动波谷17的图样形状加工成相适应的成对山谷状下平板模和山峰状上平板模,采用现有平板模连续轧制工艺,完成散热单片2的成型轧制;

完成散热单片2的成型轧制后,将散热单片2对置后的四周边缘为平面的周边焊道14和中部焊道15对向贴合对齐,两散热单片2四周边缘采用行业现有焊接工艺制成;将合片焊接完成的散热片1的四周边缘余料剪切完毕转入变压器用散热器制造流程的下道工序。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种变压器用散热器的散热片及制造方法

- 一种油浸式变压器用散热器的圆角式散热片