一种扣压机的智能控制方法及系统

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及数控技术领域,特别涉及一种扣压机的智能控制方法及系统。

背景技术

目前市面上的扣压机控制模式单一,控制器成本高,内部硬件结构无法修改,控制程序编写受限,机电控制与执行逻辑一般固定在plc或者单片机中。设备交付之后,产品功能固化,软件升级调试困难,用户维护成本高。

并且,随着扣压工艺在工业生产中的广泛应用,常规固定的工作模式无法满足现有用户多元化的应用需求,例如工业互联网应用和企业实际现场生产应用;也无法满足现有用户多元化的生产需求,例如无自定义连续控制功能,用户无法自定义生产流程。

因此,有必要提供一种扣压机的智能控制方法及系统,以解决现有技术中扣压设备功能固化,无法满足用户多元化的应用需求和生产需求的问题。

发明内容

本发明的目的在于提供一种扣压机的智能控制方法及系统,以解决现有技术中扣压设备功能固化,无法满足用户多元化的应用需求和生产需求的问题。

为了达到上述目的,本发明提供了一种扣压机的智能控制方法,包括以下步骤:

S1:在上位机中确定加工类型,根据所述加工类型确定生产工步,根据生产工步的顺序调整调用各执行模块的顺序;

S2:在上位机中预设调整参数,并将所述调整参数传送至下位机,调整参数包括加工目标值、张开尺寸、张开极限以及保压时间;

S3:下位机依据顺序执行任一执行模块,并根据该执行模块调用对应的加工目标值,执行模块包括第一执行模块、第二执行模块、第三执行模块和第四执行模块,各执行模块用于在各生产工步中下达张模阀或合模阀打开指令;

S4:该执行模块根据被调用的加工目标值或张开极限执行指令,并反馈执行情况至上位机,结束该执行模块;

S5:判断是否有下一生产工步,若有,则返回步骤S3,若没有,则结束生产。

可选的,在所述扣压机的智能控制方法中,加工目标值包括以下四种类型:

第一种类型为目标尺寸,以控制尺寸;

第二种类型为目标压力值,以控制压力值;

第三种类型为目标尺寸或目标压力值,以控制尺寸或压力值;

第四种类型为目标尺寸与目标压力值,以控制尺寸和压力值。

可选的,在所述扣压机的智能控制方法中,通过下位机中的位移传感器和压力传感器分别检测当前尺寸和当前压力值。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第一种类型,则调用第一执行模块,第一执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;

判断目标尺寸是否小于当前尺寸,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第二种类型,则调用第二执行模块,第二执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;

判断目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第三种类型,则调用第三执行模块,第三执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;

判断目标尺寸是否小于当前尺寸,且目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第四种类型,则调用第四执行模块,第四执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;

判断目标尺寸是否小于当前尺寸,或目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块;

判断极限尺寸是否大于当前尺寸,或极限压力值是否小于当前压力值,若是,则向执行单元下达合模阀关闭指令,并发送异常标志,并跳转至动作保持模块。

可选的,在所述扣压机的智能控制方法中,跳转至动作保持模块后,手动下达张模阀和/或合模阀打开指令,均无效。

可选的,在所述扣压机的智能控制方法中,在S2中,上位机的微控制单元调取所有的调整参数,并将所有的调整参数转换为传感器电压值,通过通信设备将转换后的调整参数传送至下位机。

可选的,在所述扣压机的智能控制方法中,在S5中,

若有下一生产工步,判断自动张开功能状态是否激活;

若未激活,则下发指令调用S4中的执行模块,以恢复设备,便于进行下一生产工步;

若已激活,则进入保压时间的延迟等待时间后,下发指令调用取出执行模块,以完成工件的取出、调整和放回,取出执行模块执行完毕后,调用S4中的执行模块,以恢复设备,便于进行下一生产工步;

若没有下一生产工步,判断自动张开功能状态是否激活;

若未激活,则下发指令调用S4中的执行模块,以达到自动张开方便取出工件的功能,并恢复设备;

若已激活,则进入保压时间的延迟等待时间后,下发指令调用取出执行模块,以达到自动张开方便取出工件的功能,取出执行模块执行完毕后,调用当S4中的执行模块,以恢复设备。

可选的,在所述扣压机的智能控制方法中,一个生产工步为一次扣压工艺,多个连续生产工步为根据多个不同条件进行多次连续扣压工艺。

本发明还提供了一种扣压机的智能控制系统,包括:

上位机,包括人机交互界面、微控制单元以及通信设备;

下位机,包括存储单元、位移传感器、压力传感器以及执行模块;

所述人机交互界面配置为用于人机交互以确定加工类型和预设调整参数;

所述微控制单元配置为用于分析上位机中的数据和控制下位机的操作;

所述通信设备配置为用于上位机和下位机之间的通信;

所述存储单元配置为用于存储下位机中的调整参数;

所述位移传感器和压力传感器配置为用于实时检测当前尺寸和当前压力值;

所述执行模块配置为用于根据所述微控制单元的控制执行张模阀或合模阀打开指令;

智能控制系统工作流程如下:

通过上位机中的人机交互界面确定加工类型,微控制单元根据所述加工类型确定生产工步,并根据生产工步的顺序调整调用各执行模块的顺序;

在上位机的人机交互界面中预设调整参数,调整参数包括加工目标值、张开尺寸、张开极限以及保压时间;

微控制单元调取所有的调整参数,并将所有的调整参数转换为传感器电压值,将转换后的调整参数通过通信设备传送至下位机的存储单元;

下位机在微控制单元的控制下依据顺序执行任一执行模块,并根据该执行模块调用对应的加工目标值,执行模块包括第一执行模块、第二执行模块、第三执行模块和第四执行模块,各执行模块用于在各生产工步中下达张模阀或合模阀打开指令;

该执行模块根据被调用的加工目标值或张开极限执行指令,并将执行结果反馈给所述微控制单元,结束该执行模块;

所述微控制单元判断是否有下一生产工步,若有,则继续执行下一执行模块,若没有,则结束生产。

可选的,在所述扣压机的智能控制系统中,加工目标值包括以下四种类型:

第一种类型为目标尺寸,以控制尺寸;

第二种类型为目标压力值,以控制压力值;

第三种类型为目标尺寸或目标压力值,以控制尺寸或压力值;

第四种类型为目标尺寸与目标压力值,以控制尺寸和压力值。

可选的,在所述扣压机的智能控制系统中,

若加工目标值为第一种类型,则调用第一执行模块,第一执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标尺寸是否小于当前尺寸,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块;

若加工目标值为第二种类型,则调用第二执行模块,第二执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块;

若加工目标值为第三种类型,则调用第三执行模块,第三执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标尺寸是否小于当前尺寸,且目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块;

若加工目标值为第四种类型,则调用第四执行模块,第四执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标尺寸是否小于当前尺寸,或目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块。

在本发明所提供的扣压机的智能控制方法及系统中,用户可以通过上位机定义多个连续的生产工步,还可以根据各生产工步的顺序调整调用各执行模块的顺序,以实现多种生产工步的连续生产,提高了生产效率,使扣压机的智能控制系统更加自动化。解决了现有技术中扣压设备功能固化,无法满足用户多元化的应用需求和生产需求的问题。

附图说明

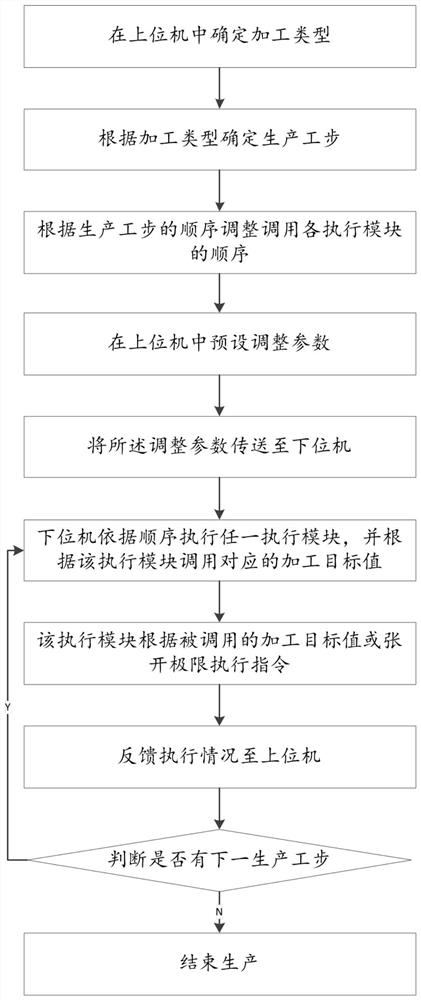

图1为本发明实施例提供的扣压机的智能控制方法的流程图。

具体实施方式

下面将结合示意图和实施例对本发明进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

如背景技术中所述的,目前市面上的扣压机控制模式单一,控制器成本高,内部硬件结构无法修改,控制程序编写受限,机电控制与执行逻辑一般固定在plc或者单片机中。设备交付之后,产品功能固化,软件升级调试困难,用户维护成本高。

为了解决现有技术中存在的问题,本发明提供了一种扣压机的智能控制方法,如图1所示,图1为本发明实施例提供的扣压机的智能控制方法的流程图,所述智能控制方法包括以下步骤:

S1:在上位机中确定加工类型,根据所述加工类型确定生产工步,根据生产工步的顺序调整调用各执行模块的顺序;其中,一个生产工步为一次扣压工艺,多个连续生产工步为根据多个不同条件进行多次连续扣压工艺;

S2:在上位机中预设调整参数,并将所述调整参数传送至下位机,调整参数包括加工目标值、张开尺寸、张开极限以及保压时间;

S3:下位机依据顺序执行任一执行模块,并根据该执行模块调用对应的加工目标值,执行模块包括第一执行模块、第二执行模块、第三执行模块和第四执行模块,各执行模块用于在各生产工步中下达张模阀或合模阀打开指令;

S4:该执行模块根据被调用的加工目标值或张开极限执行指令,并反馈执行情况至上位机,结束该执行模块;

S5:判断是否有下一生产工步,若有,则返回步骤S3,若没有,则结束生产。

本方法主要应用于扣压机,是一种将塑胶管道与管道金属接头压接在一起的机械设备,机械设备包括液压油箱体、电机油泵组、电磁换向阀和主扣压模具等,选用不同的子模具并根据子模具的尺寸调整扣压直径可以对不同大小的管进行压接。本发明中用户可以通过上位机定义多个连续的生产工步,还可以根据各生产工步的顺序调整调用各执行模块的顺序,以实现多种生产工步的连续生产,提高了生产效率,使扣压机的智能控制系统更加自动化。

可选的,在所述扣压机的智能控制方法中,加工目标值包括以下四种类型:

第一种类型为目标尺寸,以控制尺寸;

第二种类型为目标压力值,以控制压力值;

第三种类型为目标尺寸或目标压力值,以控制尺寸或压力值;

第四种类型为目标尺寸与目标压力值,以控制尺寸和压力值。

进一步的,本发明中通过下位机中的位移传感器和压力传感器分别检测当前尺寸和当前压力值。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第一种类型,则调用第一执行模块,第一执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;可以理解为只在条件达到时才向执行单元下达张模阀打开指令,若条件达不到,则不下达张模阀打开指令,即无动作。

判断目标尺寸是否小于当前尺寸,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块,可以理解为只在条件达到时才向执行单元下达合模阀打开指令,若条件达不到,则不下达合模阀打开指令,即无动作,在无需下达合模阀打开指令时,则表示当前尺寸已经达到目标尺寸,因此此时发送模块完成标志。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第二种类型,则调用第二执行模块,第二执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;可以理解为只在条件达到时才向执行单元下达张模阀打开指令,若条件达不到,则不下达张模阀打开指令,即无动作。

判断目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块,可以理解为只在条件达到时才向执行单元下达合模阀打开指令,若条件达不到,则不下达合模阀打开指令,即无动作,在无需下达合模阀打开指令时,则表示当前压力值已经达到目标压力值,因此此时发送模块完成标志。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第三种类型,则调用第三执行模块,第三执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;可以理解为只在条件达到时才向执行单元下达张模阀打开指令,若条件达不到,则不下达张模阀打开指令,即无动作。

判断目标尺寸是否小于当前尺寸,且目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块。可以理解为只在条件达到时(当前尺寸和当前压力值同时不满足目标)才向执行单元下达合模阀打开指令,若条件达不到(当前尺寸和当前压力值任意一个条件满足目标时),则不下达合模阀打开指令,即无动作,在无需下达合模阀打开指令时,则表示当前尺寸或当前压力值其中一个条件已经达到目标,因此此时发送模块完成标志。

可选的,在所述扣压机的智能控制方法中,若加工目标值为第四种类型,则调用第四执行模块,第四执行模块的执行步骤如下:

判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;可以理解为只在条件达到时才向执行单元下达张模阀打开指令,若条件达不到,则不下达张模阀打开指令,即无动作。

判断目标尺寸是否小于当前尺寸,或目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块。可以理解为只在条件达到时(当前尺寸或当前压力值任意一个条件不满足目标)才向执行单元下达合模阀打开指令,若条件达不到(当前尺寸和当前压力值均满足目标时),则不下达合模阀打开指令,即无动作,在无需下达合模阀打开指令时,则表示当前尺寸和当前压力值均已经达到目标,因此此时发送模块完成标志。

进一步的,在具体实施例中,存在下述异常情况:当前尺寸到达目标尺寸且达到合模极限,但当前压力值仍小于目标压力值;或,当前压力值到达目标压力值且达到合模极限,但当前尺寸仍大于目标尺寸。当此类异常情况发生时,需判断极限尺寸是否大于当前尺寸,或极限压力值是否小于当前压力值,若是,则向执行单元下达合模阀关闭指令,并发送异常标志,并跳转至动作保持模块。

优选的,在一个实施例中,本发明还可以手动控制,即人工手动按下张模按钮,上位机向执行单元下达张开阀打开指令;或者,手动按下合模按钮,上位机向执行单元下达合模阀打开指令。

较佳的,跳转至动作保持模块后,手动下达张模阀和/或合模阀打开指令,均无效,用于在没有执行任何执行模块时,避免手动打开或闭合阀门导致生产过程出错。

可选的,在本发明的S2中,上位机的微控制单元调取所有的调整参数,并将所有的调整参数转换为传感器电压值,通过通信设备将转换后的调整参数传送至下位机。

进一步的,在S5中,所述智能控制方法还包括取出工件方法,步骤如下:

若有下一生产工步,判断自动张开功能状态是否激活;

若未激活,则下发指令调用S4中的执行模块,以恢复设备,便于进行下一生产工步;

若已激活,则进入保压时间的延迟等待时间后,下发指令调用取出执行模块,以完成工件的取出、调整和放回,取出执行模块执行完毕后,调用S4中的执行模块,以恢复设备,便于进行下一生产工步;

若没有下一生产工步,判断自动张开功能状态是否激活;

若未激活,则下发指令调用S4中的执行模块,以达到自动张开方便取出工件的功能,并恢复设备;

若已激活,则进入保压时间的延迟等待时间后,下发指令调用取出执行模块,以达到自动张开方便取出工件的功能,取出执行模块执行完毕后,调用当S4中的执行模块,以恢复设备。

再进一步的,在一个实施例中,若有下一生产工步,且下一生产工步的调整参数中加工目标值的与上一生产工步中加工目标值类型不同,则需要重新从上位机中发送新的调整参数至下位机,并进一步执行对应执行模块。

本方法通过在S5中判断是否有下一生产工步,从而使多个生产工步可以自动连续工作,以实现多种生产工步的连续生产,提高了生产效率,使扣压机的智能控制系统更加自动化。

本发明还提供了一种扣压机的智能控制系统,包括:

上位机,包括人机交互界面、微控制单元以及通信设备;

下位机,包括存储单元、位移传感器、压力传感器以及执行模块;

所述人机交互界面配置为用于人机交互以确定加工类型和预设调整参数;

所述微控制单元配置为用于分析上位机中的数据和控制下位机的操作;

所述通信设备配置为用于上位机和下位机之间的通信;

所述存储单元配置为用于存储下位机中的调整参数;

所述位移传感器和压力传感器配置为用于实时检测当前尺寸和当前压力值;

所述执行模块配置为用于根据所述微控制单元的控制执行张模阀或合模阀打开指令;

智能控制系统工作流程如下:

通过上位机中的人机交互界面确定加工类型,微控制单元根据所述加工类型确定生产工步,并根据生产工步的顺序调整调用各执行模块的顺序;其中,一个生产工步为一次扣压工艺,多个连续生产工步为根据多个不同条件进行多次连续扣压工艺;

在上位机的人机交互界面中预设调整参数,调整参数包括加工目标值、张开尺寸、张开极限以及保压时间;

微控制单元调取所有的调整参数,并将所有的调整参数转换为传感器电压值,将转换后的调整参数通过通信设备传送至下位机的存储单元;

下位机在微控制单元的控制下依据顺序执行任一执行模块,并根据该执行模块调用对应的加工目标值,执行模块包括第一执行模块、第二执行模块、第三执行模块和第四执行模块,各执行模块用于在各生产工步中下达张模阀或合模阀打开指令;

该执行模块根据被调用的加工目标值或张开极限执行指令,并将执行结果反馈给所述微控制单元,结束该执行模块;

所述微控制单元判断是否有下一生产工步,若有,则继续执行下一执行模块(下一执行模块的执行步骤和前述任一执行模块的执行步骤相同,不再赘述),若没有,则结束生产。

进一步的,加工目标值包括以下四种类型:

第一种类型为目标尺寸,以控制尺寸;

第二种类型为目标压力值,以控制压力值;

第三种类型为目标尺寸或目标压力值,以控制尺寸或压力值;

第四种类型为目标尺寸与目标压力值,以控制尺寸和压力值。

可选的,在所述扣压机的智能控制系统中,

若加工目标值为第一种类型,则调用第一执行模块,第一执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标尺寸是否小于当前尺寸,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块;

若加工目标值为第二种类型,则调用第二执行模块,第二执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块;

若加工目标值为第三种类型,则调用第三执行模块,第三执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标尺寸是否小于当前尺寸,且目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块;

若加工目标值为第四种类型,则调用第四执行模块,第四执行模块的执行步骤如下:判断张开极限是否大于当前尺寸,若是,则向执行单元下达张模阀打开指令;若否,则无动作;判断目标尺寸是否小于当前尺寸,或目标压力值是否大于当前压力值,若是,则向执行单元下达合模阀打开指令;若否,则程序结束,并发送模块完成标志,并跳转至动作保持模块。在所述扣压机的智能控制系统中,也存在下述异常情况:当前尺寸到达目标尺寸且达到合模极限,但当前压力值仍小于目标压力值;或,当前压力值到达目标压力值且达到合模极限,但当前尺寸仍大于目标尺寸。当此类异常情况发生时,需判断极限尺寸是否大于当前尺寸,或极限压力值是否小于当前压力值,若是,则向执行单元下达合模阀关闭指令,并发送异常标志,并跳转至动作保持模块。

较佳的,跳转至动作保持模块后,手动下达张模阀和/或合模阀打开指令,均无效,用于在没有执行任何执行模块时,避免手动打开或闭合阀门导致生产过程出错。

进一步的,在所述微控制单元判断是否有下一生产工步时,还包括以下步骤:

若有下一生产工步,判断自动张开功能状态是否激活;

若未激活,则下发指令调用S4中的执行模块,以恢复设备,便于进行下一生产工步;

若已激活,则进入保压时间的延迟等待时间后,下发指令调用取出执行模块,以完成工件的取出、调整和放回,取出执行模块执行完毕后,调用S4中的执行模块,以恢复设备,便于进行下一生产工步;

若没有下一生产工步,判断自动张开功能状态是否激活;

若未激活,则下发指令调用S4中的执行模块,以达到自动张开方便取出工件的功能,并恢复设备;

若已激活,则进入保压时间的延迟等待时间后,下发指令调用取出执行模块,以达到自动张开方便取出工件的功能,取出执行模块执行完毕后,调用当S4中的执行模块,以恢复设备。

再进一步的,在一个实施例中,若有下一生产工步,且下一生产工步的调整参数中加工目标值的与上一生产工步中加工目标值类型不同,则需要重新从上位机中发送新的调整参数至下位机的存储单元,并进一步执行对应执行模块。

在本发明所提供的扣压机的智能控制方法及系统中,用户可以通过上位机定义多个连续的生产工步,还可以根据各生产工步的顺序调整调用各执行模块的顺序,以实现多种生产工步的连续生产,提高了生产效率,使扣压机的智能控制系统更加自动化。解决了现有技术中扣压设备功能固化,无法满足用户多元化的应用需求和生产需求的问题。

上述实施例仅用于示例性地说明发明的原理及其功效,而非用于限制本发明。任何所属技术领域的技术人员,在不违背本发明的精神及范畴下,均可对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,而仍属于本发明的保护范围之内。

- 一种扣压机的智能控制方法及系统

- 伺服半导体封装压机智能化压力控制系统及控制方法