一种易于固液分离高品位铜粉和高品质聚铝的生产方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及PCB蚀刻液资源化利用技术领域,特别涉及一种易于固液分离高品位铜粉和高品质聚铝的生产方法。

背景技术

印制电路板(Printed Circuit Board,简称PCB)蚀刻过程中,使用量最大的是酸性蚀刻液,其主要成分为氯化铜、盐酸、氯化钠、添加剂等,其中铜含量约10%及高含量的氯离子。若不对酸性蚀刻液进行有效地处理或利用,将对会对环境造成非常大的危害与资源浪费。

国内外对酸性废蚀刻液处理方法主要有中和法、电解法、置换法等方法回收蚀刻液中的铜。传统置换法存在得到金属铜粉品位不高且回收铜后尾液含铜量高等缺点。发明专利授权公告号CN 103864153B“PCB厂酸性蚀刻液置换提取铜和制备聚合氯化铁的方法”,该方法采用废铁一级置换、还原铁粉或铝片二级置换提铜,回收金属铜后置换母液用氯酸钠氧化、聚合制备聚合氯化铁溶液;该方法中二级置换反应槽内还原铁粉或铝粉始终保持蚀刻液中的铜含量过量5倍以上,在保证置换反应快速、充分条件下蚀刻液残余铜含量仍在100mg/L以内,可知制备出的聚合氯化铁溶液产品残余铜高无法满足市场质量要求和违反环保法规;并且生产中要用氯酸钠氧化亚铁离子成本高,经济效益差。发明专利授权公告号CN109439908B“一种用含氯化铜废蚀刻液制取高纯铜粉和回收结晶氯化铝的制备方法”,该方法将收集的酸性含氯化铜废蚀刻液输入反应槽,加双氧水、氢氧化铝或氧化铝调节pH=3~3.8,絮凝压滤除杂,滤液加入铝片进行置换分离得到固相的铜粉和含氯化铝的铝质液相,铝质液相加入过量铝粉二次置换深度除铜、蒸发浓缩生产结晶氯化铝产品。该方法存在缺点:一、目前市场上出售的氢氧化铝或氧化铝常压下加热难溶于酸,对此,我们曾对不同品牌不同品质的市售氢氧化铝或氧化铝做实验得以论证。因此,用市售氢氧化铝或氧化铝调节pH=3~3.8在常压下反应难以实现即使加热反应也难以实现,需加压高温110~140℃酸溶,从而生产设备要求高,增加安全监管要求。二、双氧水预处理酸性蚀刻液相当于使酸性蚀刻液再生,当用铝置换铜时会造成置换产生的新生态铜极易被蚀刻回到酸性蚀刻液中,出现严重“铜返溶”现象,即是Cu+Cu

因此,现有技术存在缺陷,需要改进。

发明内容

本发明的主要目的是提出一种易于固液分离高品位铜粉和高品质聚铝的生产方法,旨在提高回收金属铜的品位,避免尾液含铜量高。

为实现上述目的,本发明提出的一种易于固液分离高品位铜粉和高品质聚铝的生产方法,包括如下步骤:

S1:取酸性蚀刻液,加入一定量水稀释后,加入pH调节剂,调节pH为 1.5~2.5,得到置换工作液;

S2:向上述置换工作液中加入定量铝,进行搅拌,控制反应温度为45℃~65℃,控制反应终点铜离子浓度为1~10g/L;

S3:在步骤S2的反应液中折点加入所述酸性蚀刻液0.5%~3%质量的氧化剂,反应3~10分钟后,固液分离得到金属铜和低酸度无Cu

S4:向步骤S3中的一级滤液中加入定量铝,控制反应温度为45℃~65℃,当反应液中铜离子浓度≤10ppm,且铝浓度达到设定标准时,停止反应,固液分离得到金属铜和聚氯化铝溶液。

优选地,所述步骤S1中,酸性蚀刻液和加入稀释用水体积比为1:0.5~4。

优选地,酸性蚀刻液和加入稀释用水体积比为1:1。

优选地,步骤S1中,调节pH为2.0。

优选地,步骤S1中,所述pH调节剂包括碱式氯化铜、氧化铜、氢氧化铜、高品质石灰、纯碱。

优选地,步骤S2和步骤S4中,所述铝包括铝片、废铝板、废铝屑、废铝渣。

优选地,可通过机械搅拌或鼓气搅拌,所述机械搅拌的搅拌转速设置为 10~45r/min,所述鼓气搅拌的气水比设置为3~10。

优选地,步骤S2中,反应温度控制为50℃~55℃,步骤S4中,反应温度控制位60℃~55℃。

优选地,步骤S3中,所述氧化剂包括双氧水、氯化钠、漂水、臭氧。

优选地,还包括如下步骤:

将步骤S3和步骤S4中固液分离得到的金属铜用水洗涤3~5次,得到高品位金属铜,且该洗涤水可用做步骤S1中的稀释用水;

将步骤S4中固液分离得到的聚氯化铝溶液陈化12~24小时,得到高品质聚氯化铝液体产品。

与现有技术相比,本发明的有益效果是:

1、酸性蚀刻液以铝置换,折点氧化回收高品质铜粉和聚氯化铝净水剂产品,控制一级置换反应终点铜含量,并在此范围点位上折点氧化,破坏亚铜与氯络合体系[CuCl

2、氧化剂加入点与作用不同于其它方法,本方法通过控制反应重点铜离子浓度为1~10g/L,从而折点加入氧化剂,不但能减少氧化剂用量,而且在低酸条件下折点氧化有效防止和抑制二级置换反应逆歧化副反应Cu

3、折点氧化避免CuCl沉淀堵塞滤布,固液易于分离。

4、置换反应过程控制反应温度约为45℃~65℃,不但能控制置换反应速度而且满足氯化铝水解、满足聚合反应适合温度。置换反应与聚氯化铝合成同步进行,节能降耗。

5、回收铜粉品质高,金属铜产品干基Cu含量>98%,低氯,氯含量<0.1%;聚氯化铝产品残余铜含量低品质高,Al

6、工艺生产无废水产生,无恶臭、刺激气体产生,生产环境友好。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

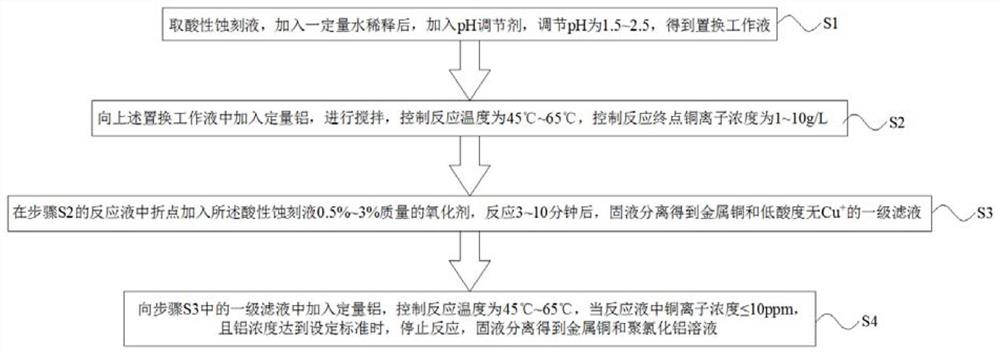

图1为本发明生产方法流程图;

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

本实施例提出的一种易于固液分离高品位铜粉和高品质聚铝的生产方法,参考图1,包括如下步骤:

S1:取酸性蚀刻液,加入一定量水稀释后,加入pH调节剂,调节pH为 1.5~2.5,得到置换工作液;本实施例中,可以将酸性蚀刻液加入反应罐内,再加入水进行稀释并搅拌,其中,酸性蚀刻液和加入稀释用水体积比为1:0.5~4,优选地,本实施例加入的水与酸性蚀刻液的比例为1:1;稀释后,加入pH调节剂进行pH调节,该pH调节剂包括碱式氯化铜、氧化铜、氢氧化铜、高品质石灰、纯碱,根据实际生产需求,可以优选碱式氯化铜、氧化铜或氢氧化铜,且在本实施例中,pH值优选调节为2.0。

S2:向上述置换工作液中加入定量铝,进行搅拌,控制反应温度为45℃~65℃,控制反应终点铜离子浓度为1~10g/L;本实施例中,加入的铝材量为化学反应计量式总用铝量的95%~120%。

S3:在步骤S2的反应液中折点加入所述酸性蚀刻液0.5%~3%质量的氧化剂,反应3~10分钟后,固液分离得到金属铜和低酸度无Cu

应当说明的是,上述步骤S2和步骤S3为本方法中的一级置换,上述铝包括铝片、废铝板、废铝屑、废铝渣,本实施例选用铝片进行置换,且具体搅拌可通过机械搅拌或鼓气搅拌,所述机械搅拌的搅拌转速设置为10~45r/min,所述鼓气搅拌的气水比设置为3~10,其中,反应温度控制在50℃~55℃。通过上述条件控制反应终点铜离子浓度优选为5~10g/L时,加入氧化剂进行折点氧化产生的亚铜离子,该氧化剂包括双氧水、氯化钠、漂水、臭氧。本实施例中,选用双氧水(H

S4:向步骤S3中的一级滤液中加入定量铝,控制反应温度为45℃~65℃,当反应液中铜离子浓度≤10ppm,且铝浓度达到设定标准时,停止反应,固液分离得到金属铜和聚氯化铝溶液。本实施例中,加入的铝材量为化学反应计量式总用铝量的10%~20%。应当说明的是,《水处理剂聚氯化铝 GB/T22627-2014》要求Al

应当说明的是,步骤S4为本方法中的二级置换,通过向一级置换中得到的一级滤液中加入铝进行,该铝同样包括铝片、废铝板、废铝屑、废铝渣,本实施例选用铝片进行置换。其中,反应温度优选为60℃~55℃,深度置换除铜,同时置换反应持续放热促进铝离子水解、聚合生成聚氯化铝。一级置换后得到的无Cu

进一步地,当二级置换中铝投入量过量时,可用水和少量酸性蚀刻液配合循环洗涤去除海绵铜中过量的铝后用水洗涤3~5次,保证金属铜品质。

进一步地,还包括如下步骤:

将步骤S3和步骤S4中固液分离得到的金属铜用水洗涤3~5次,得到高品位金属铜,且该洗涤水可用做步骤S1中的稀释用水;

将步骤S4中固液分离得到的聚氯化铝溶液陈化12~24小时,得到高品质聚氯化铝液体产品。

进一步地,通过具体实施例进行说明:

(一)制备置换工作液

取PCB企业2m

(二)一级置换

向上述置换工作液中分批、缓慢加入230Kg铝片,45r/min机械搅拌,水冷,控制反应温为50℃~60℃,反应结束,反应液铜离子浓度为6.88g/L。加入20Kg27.5%双氧水氧化逆歧化副反应产生的亚铜离子,搅拌反应时间3分钟,趁热压滤或离心脱水,得金属铜和一级压滤液,对金属铜用水洗涤3次,洗涤后得高品位金属铜。洗涤水暂存于海绵铜洗涤水贮罐内,回用至(一) 置换工作液制备。

(三)二级置换

向一级置换得到的无亚铜离子一级压滤液一次性计量加入30Kg铝片进行二级置换,升温至65℃,停止升温,铝持续进行置换反应深度除铜,同时反应产生的热量促进铝离子水解、聚合生成聚氯化铝。期间取反应液分析,当反应液铜离子浓度≤10ppm,且铝浓度达到设定标准时,停止反应,趁热压滤或离心脱水,得到金属铜和透明无色的聚氯化铝溶液。洗涤水暂存于海绵铜洗涤水贮罐内,回用至(一)置换工作液制备。

(四)聚氯化铝陈化

一级与二级置换全过程同时也是聚氯化铝合成过程,对二级置换得到聚氯化铝溶液进一步陈化24小时,得到高品质聚氯化铝液体产品。

对上述得到的铜产品和聚氯化铝产品进行质量分析,结果如下:

表1为铜产品质量分析结果;

表2为聚氯化铝产品质量分析结果;

表1

表2

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种易于固液分离高品位铜粉和高品质聚铝的生产方法

- 一种易于固液分离高品位铜粉和高品质聚铝的生产方法