复合半透膜

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及一种复合半透膜。

背景技术

作为脱盐处理中所利用的复合半透膜,广泛使用具备基材、由有机聚合物构成的多孔质层及分离功能层(即,具有分离功能的层)的结构。尤其是作为通过逆渗透(Reverseosmosis)法等进行脱盐处理时所使用的复合半透膜,包含聚砜(Polysulfone)多孔质层和聚酰胺(Polyamide)分离功能层的复合半透膜是众所周知的(例如,参见专利文件1)。

另一方面,作为不是用于脱盐处理而是用于除浊等的脱盐预处理的、不具备分离功能层的多孔质层的材料,还公开了诸如聚砜、聚氟碳(Polyfluorocarbon)、聚偏二氟乙烯(Polyvinylidene fluoride)、聚乙烯(Polyethylene)、聚丙烯(Polypropylene)、聚乙烯醇(Polyvinylalcohol)、聚丙烯腈(Polyacrylonitrile)等的高分子化合物(例如,参见专利文件2)。

[引证文件]

[专利文件]

[专利文件1](日本)特表2014-523340号公报

[专利文件2](日本)特开昭58-93734号公报

发明内容

[要解决的技术问题]

近年来,从确保水资源、保护环境等的观点出发,对水或水系液体进行脱盐处理和再利用变得越来越重要。此外,有时还需要在与以往完全不同的高压条件下对包含油分的待处理液体进行高度处理。

但是,在具备如专利文件1所述的聚砜多孔质层的以往的结构中,处理性能随着时间的流逝而劣化,无法进行充分的脱盐处理,所以具备用作多孔质支撑层的聚砜的分离膜不适合处理含有油分的液体。另外,在使用具备用作多孔质层的聚砜的复合半透膜对含有油分的液体进行处理的情况下,聚砜制的多孔质层可能会发生劣化(变质),从而形成泄漏点(Leak spot)或引起多孔质层和分离功能层之间的层间剥离。所以当连续使用具备聚砜多孔质层的复合半透膜时,难以维持处理功能。

此外,就不具备如专利文件2所述的分离功能层的多孔质层而言,由于是一种通常在小于0.3MPa的低压力下才具有高透水性的膜,所以一般来说空隙率较高,耐压性较差,不以在高压条件下使用为前提。

因此,鉴于上述问题,本发明的一个方式的目的在于,提供一种即使在高压条件下也可连续地对含有油分的待处理液体进行脱盐处理的新颖的复合半透膜。

[技术方案]

本发明的一个方式所提供的复合半透膜至少具备多孔质层和设置在所述多孔质层上的分离功能层,其中,所述多孔质层单独包含含氟聚合物(Fluoropolymer)或含酰亚胺基聚合物(Imide group-containing polymer),由所述多孔质层和所述分离功能层构成的部分的5.5MPa加压后(即,被进行了5.5MPa的加压后)的压缩率为60%以下。

[有益效果]

根据本发明的一个方式,能够提供一种复合半透膜,藉由该复合半透膜,即使是含有油分的待处理液体,也可连续并稳定地对其进行脱盐处理,并且不会产生泄漏点,也不会引起多孔质层和分离功能层之间的层间剥离。

附图说明

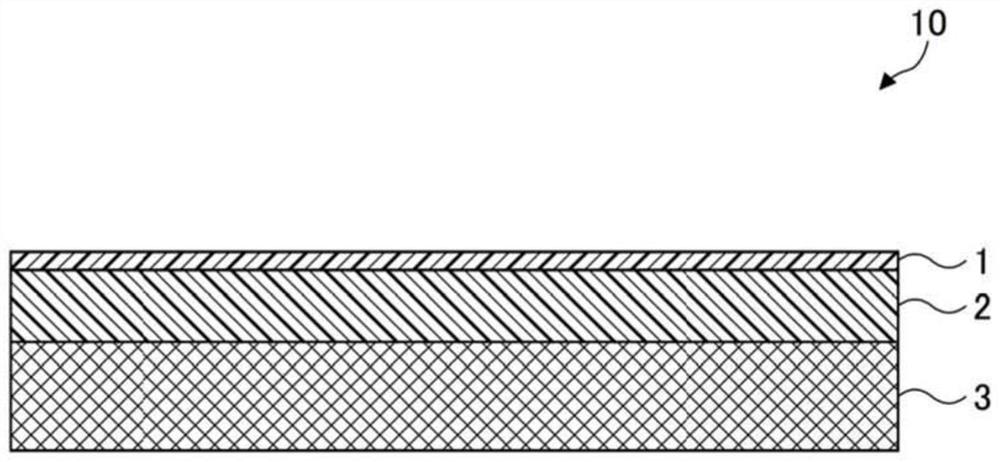

[图1]本发明的一个实施方式的复合半透膜的剖面示意图。

[符号说明]

1 分离功能层

2 多孔质支撑层

3 基材

10 复合半透膜

具体实施方式

以下参照附图对用于实施本发明的方式进行说明,但本发明并不限定于下述实施方式,在不脱离本发明的技术范围的条件下,还可对下述实施方式进行各种各样的变形和置换。

如图1所示,本发明的一个方式的复合半透膜10具备多孔质层(多孔质支撑层)2和设置在多孔质层2上的分离功能层(活性层或表层(Skin layer))1。此外如图1所示,复合半透膜10还可具备用于增强多孔质层2的基材3。

需要说明的是,本说明书中,“半透膜”是指可使待处理液体的一部分成分渗透(透过)但不会使其他成分渗透的膜。此外,复合半透膜中的“复合”是指具有不同功能或结构的多个(Plural)层进行了层叠。

复合半透膜中的分离功能层是配置在最上面的极薄的层。多孔质层可起到对上述分离功能层进行支撑的作用。本方式中,多孔质层包含聚合物(有机聚合物或有机高分子化合物),具体而言,包含:含有含氟聚合物和含酰亚胺基聚合物中的一种以上的聚合物。此外,多孔质层优选以包含80质量%以上的方式包含含氟聚合物和含酰亚胺基聚合物中的一种以上,较佳以包含90质量%以上的方式包含含氟聚合物和含酰亚胺基聚合物中的一种以上。另外,多孔质层较佳由含氟聚合物和含酰亚胺基聚合物中的一种以上构成。此外,多孔质层中的聚合物优选以包含80质量%以上的方式包含含氟聚合物和含酰亚胺基聚合物中的一种以上,较佳以包含90质量%以上的方式包含含氟聚合物和含酰亚胺基聚合物中的一种以上,更佳以包含95质量%以上的方式包含含氟聚合物和含酰亚胺基聚合物中的一种以上,尤佳以包含98质量%以上的方式包含含氟聚合物和含酰亚胺基聚合物中的一种以上。另外,多孔质层中的聚合物较佳由含氟聚合物和含酰亚胺基聚合物中的一种以上实质构成、或者由含氟聚合物和含酰亚胺基聚合物中的一种以上构成。需要说明的是,本说明书中,由预定成分“实质构成”是指,还允许含有除了预定成分之外的、制造时不可避免地生成或混入的成分。

含氟聚合物是包含氟的聚合物。作为其具体示例,可列举出聚偏二氟乙烯(PVDF)、聚四氟乙烯(PTFE)、氟乙烯(PVF)、聚氯三氟乙烯(三氟氯乙烯,PCTFE)、全氟烷氧基烷烃(四氟乙烯·全氟烷氧基乙烯共聚物,PFA)、全氟乙烯丙烯共聚物(四氟乙烯·六氟丙烯共聚物,FEP)、乙烯四氟乙烯共聚物(四氟乙烯·乙烯共聚物,ETFE)、乙烯氯三氟乙烯共聚物(三氟氯乙烯·乙烯共聚物,ECTFE)等。在这些含氟聚合物中,优选使用加工性较佳且可形成耐压性和耐药性(耐化学性)都较优的多孔质层的聚偏二氟乙烯(PVDF)。

此外,还优选使用除了耐药性和耐压性之外耐热性也较优且也容易进行加工的材料、即、含酰亚胺基聚合物。含酰亚胺基聚合物可为在构成聚合物的单体单元(Monomerunit)中包含1个以上的酰亚胺键(Imide bond)的聚合物。作为含酰亚胺基聚合物,可列举出聚醚酰亚胺(PEI)、聚酰胺酰亚胺(PAI)、聚酰亚胺(PI)等。作为聚醚酰亚胺(PEI),可列举出SABIC INNOVATIVE PLASTICS公司制的“Ultem(注册商标)1000”等。作为聚酰胺酰亚胺(PAI),可列举出Solvay公司制的“Torlon(注册商标)AI-10”、东洋纺绩株式会社制的“Vylomax(注册商标)HR-22BL”等。作为聚酰亚胺(PI),可列举出河村产业株式会社制的“KPI-MX300F”、EVONIK公司制的“P84(注册商标)”等。

上述聚合物可以单独使用其中的任一种,或者也可以组合使用其中的两种以上。这里,聚合物的“组合”是指,可以是上述聚合物的两种以上的聚合物共混物(聚合物合金),也可以是形成上述聚合物的单体单元的两种以上进行共聚而成的共聚物(Copolymer),或者还可以是这种共聚物的聚合物共混物。需要说明的是,共聚可以是接枝共聚、嵌段共聚等。

所以,多孔质层可单独含有含氟聚合物或含酰亚胺基聚合物。就多孔质层而言,作为聚合物,从耐压性和耐药性较优的观点出发,优选单独含有含氟聚合物,从耐压性和耐药品性较优再加上耐热性也较优的观点出发,优选单独含有含酰亚胺基聚合物。此外,多孔质层中的聚合物还可为含氟聚合物或含酰亚胺基聚合物。

需要说明的是,本说明书中例示的多孔质层中的聚合物可为均聚物(Homopolymer),也可为共聚物(Copolymer),或者还可为均聚物和共聚物的混合物。所以,例如在聚偏二氟乙烯的情况下,其可为单体单元(Monomer unit)实质上是偏二氟乙烯的偏二氟乙烯均聚物,也可为主要单体单元是偏二氟乙烯的偏二氟乙烯共聚物,或者还可为偏二氟乙烯均聚物和偏二氟乙烯共聚物的混合物。此情况下,偏二氟乙烯均聚物可为一种偏二氟乙烯均聚物或不同种类(两种以上)的偏二氟乙烯均聚物的混合物,偏二氟乙烯共聚物可为一种偏二氟乙烯共聚物或不同种类(两种以上)的偏二氟乙烯共聚物的混合物。需要说明的是,本说明书中,“主要”单体单元是指,聚合物中的预定单体单元的数量与单体单元的总数之比为50%以上。

在多孔质层包含含氟聚合物的共聚物的情况下,与主要单体单元共聚的其他单体单元可为上述含氟聚合物的单体单元,也可为上述含氟聚合物之外的含氟聚合物的单体单元,或者还可为非含氟聚合物的单体成分(不含有氟的单体成分)。在多孔质层中的聚合物包含聚偏二氟乙烯共聚物的情况下,被共聚的其他单体单元优选为衍生自六氟丙烯(Hexafluoropropylene)、四氟乙烯(Tetrafluoroethylene)、氯三氟乙烯(Chlorotrifluoroethylene)的单体单元,如果包含衍生自六氟丙烯的单体单元则更为优选。即,在聚合物包含偏二氟乙烯共聚物的情况下,偏二氟乙烯共聚物优选包含衍生自偏二氟乙烯的单体单元和衍生自六氟丙烯的单体单元(为偏二氟乙烯-六氟丙烯共聚物)。此外,在聚偏二氟乙烯共聚物包含衍生自六氟丙烯的单体单元作为其他单体单元(非主要单体单元)的情况下,就衍生自六氟丙烯的单体单元的重量而言,当以聚偏二氟乙烯共聚物的总重量为基准时,优选为30重量%以下,较佳为20重量%以下,更佳为10重量%以下。

聚合物的重均分子量(Weight-average Molecular Weight)优选为100,000以上且2,000,000以下、100,000以上且1,000,000以下,较佳为200,000以上且800,000以下,更佳为250,000以上且700,000以下,尤佳为250,000以上且550,000以下,最好为400,000以上且550,000以下。通过使聚合物的重均分子量为100,000以上,可获得适当的加工性。此外,通过使聚合物的重均分子量为1,000,000以下,可提高多孔质层乃至复合半透膜的强度。

此外,在聚合物为含酰亚胺基聚合物的情况下,聚合物的重均分子量优选为5,000以上且500,000以下,较佳为10,000以上且50,000以下。通过使聚合物的重均分子量为5,000以上,可获得适当的加工性。另外,通过使聚合物的重均分子量为500,000以下,可提高多孔质层乃至复合半透膜的强度。

如上所述,根据本方式,构成多孔质层的聚合物含有含氟聚合物和含酰亚胺基聚合物中的一种以上,所以可获得耐油性较优的复合半透膜。为此,即使对含有油分的液体进行很长时间的处理,多孔质层也难以劣化(变质),另外也难以发生层间剥离等。因此,复合半透膜的性能不会受到油分的影响而降低,可连续地进行良好的处理。

此外,本方式中,由多孔质层和分离功能层构成的部分的5.5MPa加压后的压缩率可为0.1%以上且60%以下,优选为1.0%以上且50%以下,较佳为1.0%以上且40%以下。

由多孔质层和分离功能层构成的部分的上述压缩率被定义为,在预定压力下进行预定时间的压缩后,加压导致的压缩所引起的减少了的厚度(即,初始厚度减去加压后厚度之后的值)相对于初始厚度的比率。

上述预定时间可为2小时以上。所以由多孔质层和分离功能层构成的部分的上述压缩率例如可为藉由5.5MPa进行了2小时加压后的压缩率。此外,上述压缩率也可为形成包含多孔质层和分离功能层的复合半透平膜并在5.5MPa的操作压力下对待处理液进行了2小时处理后的压缩率。

如上所述,本方式的由多孔质层和分离功能层构成的部分是具有位于上述范围内的压缩率且耐压性较优的部分。因此,也可充分应对在高操作压力下的操作。例如,就本方式的复合半透膜而言,即使在藉由逆渗透法施加了例如1~12MPa这样的操作压力的情况下,至少由多孔质层和分离功能层构成的部分也可长时间地维持阻止率。

需要说明的是,就本方式的由多孔质层和分离功能层构成的部分而言,如上所述,5.5MPa加压后的压缩率为60%以下,所以膜整体(整个膜)的强度也较高。因此,即使长期间在高操作压力下进行使用,也可使多孔质层的结构变化最小化,并可维持良好的脱盐阻止性能。

就多孔质层中的聚合物而言,优选实质上不包含聚砜(Polysulfone)。这里,“实质上不包含”预定成分是指,预定成分的量与聚合物总量之比优选为3重量%以下,较佳为1重量%以下,更佳为0.5重量%以下,优佳为0.1重量%以下,最好为0重量%即不包含预定成分。藉由使聚合物中的聚砜的量较少或使聚合物中不包含聚砜,可提高复合半透膜的耐油性。为此,在使用本方式的复合半透膜对包含油分的待处理液进行脱盐处理的情况下,多孔质层中不会发生泄漏点,多孔质层和分离功能层之间也不会发生层间剥离,可连续地进行脱盐处理。另外,本方式的多孔质层中所含的聚合物较佳为,实质上不包含具有聚醚砜(Polyether sulfone)、聚苯砜(Polyphenylsulfone)等的磺酰基(Sulfonyl group)的聚合物。

另外,多孔质层优选为整体上是均质的层。本说明书中,均质的层是指多孔质层由单相构成,即,藉由本领域的常规用方法观察不到分离了的多个聚合物相。

对本方式中的多孔质层的制造方法并无特别限定,可使用非溶剂致相分离法(NIPS)、热致相分离法(TIPS)等,但由于可制造均匀且较宽的多孔质层,所以优选使用非溶剂致相分离法(NIPS)。具体而言,使上述聚合物溶解于溶剂以获得制膜溶液后,使用刮刀涂敷机等将制膜溶液涂敷在不织布(无纺布)等的基材上。之后,在通过将其置于高湿度下引起微相分离(Microphase separation)后,使涂敷了的溶液中的聚合物凝固,并去除残存溶液。

当藉由上述非溶剂致相分离法制造多孔质层时,使结晶性聚合物溶解于溶剂,但由于可调制均匀的制膜溶液且还可获得良好的微相分离,故所使用的溶剂优选为具有水溶性且沸点较高的溶剂。例如,所使用的溶剂优选为沸点位于130℃以上且250℃以下的范围内的水溶性溶剂。作为溶剂的具体示例,可列举出二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)、二甲基乙酰胺(DMAC)、1,3-二甲基-2-咪唑啉酮(DMI)、N-甲基吡咯烷酮(NMP)、γ-丁内酯(GBL)等。换言之,本方式中所使用的聚合物优选为,可溶于上述溶剂,在常温至80℃左右的温度下可溶解于上述溶剂并可获得均匀的制膜溶液的聚合物。

制造制膜溶液时,除了上述溶剂之外,还可添加聚乙二醇(Polyethyleneglycol)、聚丁二醇(Polybutylene glycol)等的聚氧化烯(Polyoxyalkylene)、聚乙烯醇(Polyvinyl alcohol)、聚乙烯醇缩丁醛(Polyvinyl butyral)等的水溶性聚合物、甘油(Glycerin)、二甘醇(Diethylene glycol)、水、丙酮(Acetone)、1,3-二氧戊环(Dioxolane)等作为开孔剂(造孔剂)。通过添加预定量的造孔剂,可对多孔质层的气孔率、孔径等进行调整。

此外,本方式中的加压前的多孔质层的空隙率(气孔率)优选为30%以上且70%以下,较佳为35%以上且70%以下,更佳为49%以上60%以下,尤佳为40%以上且50%以下。通过使多孔质层的空隙率为35%以上,可确保复合半透膜的透水(渗水)性和脱盐性能。此外,通过使多孔质层的空隙率为70%以下,可提高多孔质层乃至复合半透膜的耐压性和强度,并可提高渗透通量等的渗透性能。再有,即使长期间或高压地施加压力导致多孔质层被压缩,也可维持较高的渗透性能。需要说明的是,多孔质层的空隙率可通过使纯水填充至多孔质层的孔并根据其重量进行测量。

另外,加压后的多孔质层的空隙率、例如、在5.5MPa的压力下进行了2小时的加压后的多孔质层的空隙率优选为30%以上且60%以下。

本方式中所使用的聚合物的结晶度(Crystallinity)优选为10%以上且80%以下,较佳为20%以上且70以下,更佳为25%以上且60%以下,尤佳为30%以上且55%以下,最好为30%以上且50%以下。通过使聚合物的结晶度为10%以上,可提高多孔质层乃至复合半透膜的耐压性。此外,通过使聚合物的结晶度为80%以下,可赋予多孔质层适当的柔软性,由此可获得即使被施加了压力沿难以发生破损的复合半透膜。需要说明的是,聚合物的结晶度可通过利用差示扫描量热法(DSC法)对熔解热进行测量而求得。

需要说明的是,尤其是在聚合物包含聚偏二氟乙烯的情况下,聚合物的结晶度优选为30%以上且50%以下,较佳为35%以上且45%以下。通过使结晶度为30%以上,可提高多孔质层乃至复合半透膜的耐压性。此外,通过使结晶度为50%以下,可赋予多孔质层适当的柔软性,藉此可获得即使被施加了压力也难以发生破损的复合半透膜。

多孔质层的表面上的平均孔径优选为5nm以上且50nm以下,较佳为15nm以上且25nm以下。

只要不妨碍基于本方式的作用·效果,多孔质层也可包含含氟聚合物和含酰亚胺基聚合物之外的聚合物。此外,还可包含聚合物之外的成分、添加剂等。作为聚合物之外的成分,可列举出硅胶(Colloidal silica)、沸石等的功能颗粒。

分离功能层可为包含交联聚酰胺(Cross linked polyamide)的层。交联聚酰胺分离功能层可通过多官能胺(Polyfunctional amine)和酸卤化合物(Acid halidecompound)的界面聚合而获得。

多官能胺可为芳香族多官能胺、脂肪族多官能胺或其组合。芳香族多官能胺可为m-苯二胺(Phenylenediamine)、p-苯二胺、1,3,5-三氨基苯(Triaminobenzene)等、或它们的N-烷基化物、例如、N,N-二甲基m-苯二胺、N,N-二乙基m-苯二胺、N,N-二甲基p-苯二胺、N,N-二乙基p-苯二胺。此外,脂肪族多官能胺可为哌嗪(Piperazine)或其衍生物。作为脂肪族多官能胺的具体示例,可列举出哌嗪、2,5-二甲基哌嗪、2-甲基哌嗪、2,6-二甲基哌嗪、2,3,5-三甲基哌嗪、2,5-二乙基哌嗪、2,3,5-三乙基哌嗪、2-n-丙基哌嗪、2,5-二-n-丁基哌嗪、乙二胺等。这些多官能胺可以单独使用其中的任一种,或者也可以组合使用其中的两种以上。

作为酸卤化合物,只要通过与上述多官能胺进行反应能够获得聚酰胺即可,对其并无特别限定,但优选为一个分子中具有两个以上的卤代羰基(Halogenated carbonylgroup)的酸卤化物(Acid halide)。

作为酸卤化合物的具体示例,可使用草酸、丙二酸、马来酸、富马酸、戊二酸、1,3,5-环己烷三羧酸(Cyclohexanetricarboxylic acid)、1,3-环己烷二甲酸(Cyclohexanedicarboxylic acid)、1,4-环己烷二甲酸等的脂肪酸的卤化物(Halidecompound)、邻苯二甲酸(Phthalic acid)、间苯二甲酸、1,3,5-苯三羧酸、1,2,4-苯三羧酸、1,3-苯二甲酸、1,4-苯二甲酸等的芳香族酸的酸卤化合物。这些酸卤化合物可以单独使用其中的任一种,或者也可以组合使用其中的两种以上。

在形成分离功能层的情况下,基材上形成多孔质层后,使多孔质层的表面浸渍于多官能胺化合物的溶液。之后,通过与酸卤化合物的溶剂溶液接触以进行界面聚合,可形成交联聚酰胺层。

作为复合半透膜中的基材,可使用纤维平面结构体,具体而言,可使用针织物、机织物、无纺布等。其中,无纺布为优选。无纺布可通过纺粘(Spun-bonded)法、蕾纺(Spunlace)法、熔喷(Meltblown)法、梳理(Carding)法、气流(Airlaid)法、湿法、化学粘结(Chemical bonding)法、热粘合(Thermal bond)法、针刺(Needle punch)法、水射(Waterjet)法、缝编(Stitch bond)法、电纺(Electrospinning)法等来制作。此外,对构成无纺布的纤维的种类并无特别限定,但优选为合成纤维。作为纤维的具体示例,可为聚对苯二甲酸乙二酯(PET)、聚对苯二甲酸丁二酯(PBT)、聚对苯二甲酸丙二醇酯(PTT)、聚萘二甲酸乙二醇酯(PEN)、聚丙烯(PP)、聚乙烯(PE)、聚苯硫醚(PPS)、聚偏二氟乙烯(PVDF)、聚乙醇酸(PGA)、聚乳酸(PLA)、尼龙6、聚己内酯(PCL)、聚己二酸乙二醇酯(PEA)、聚羟基链烷酸酯(PHA)或其共聚物。其中,从价格便宜、尺寸稳定、成型性佳及耐油性高的观点出发,优选使用聚对苯二甲酸乙二醇酯等聚酯(Polyester)。

需要说明的是,本方式的复合半透膜的厚度可为100μm以上且250μm以下。多孔质层的厚度可为10μm以上且100μm以下。分离功能层的厚度可为0.01μm以上且1μm以下。此外,基材的厚度可为50μm以上且200μm以下。

本方式的复合半透膜可为逆渗透膜(Reverse osmosis membrane)。通过使用本方式的复合半透膜,例如常温(25℃)下对32000mg/L的NaCl水溶液在5.5MPa的操作压力下进行2小时的脱盐处理后的NaCl阻止率可为99%以上。

本方式的复合半透膜如上所述优选用于对含有油分的水系液体所进行的脱盐处理,这里含有油分是指,油分溶存于水或水系液体或者被表面活性剂等进行了混和或乳化。此外,该油分可为矿物油、动植物油、衍生自动植物油的高级脂肪酸等。该矿物油例如可为汽油、重油等,也可为包含石蜡(Paraffin)系、烯烃(Olefin)系、芳香族系等的碳氢油(Hydrocarbon oil)的矿物油。特别地,根据本方式,可良好地对含有苯(Benzene)、甲苯(Toluene)、乙苯(Ethylbenzene)、二甲苯(Xylene)等的芳香族碳氢油的待处理系的液体进行脱盐处理。此外,作为上述动植物油,可列举出鱼油、鲸油、猪油、亚麻籽油、芝麻油、棕榈油等。

此外,通过使用本方式的复合半透膜,可对包含0.02ppm以上的油分的水或水系液体进行处理,并可连续地对包含0.1ppm以上、1ppm以上、或10ppm以上且6000ppm以下的油分的水或水系液体进行处理。当含油液体的浓度大于6000pmg/L时,复合半透膜的表面的污染速度(contamination speed)会变快,导致影响脱盐处理。

本方式的复合半透膜优选形成为平膜状。此外,本方式的平膜状复合半透膜可优选用于通过将该复合半透膜在集水管的外侧卷绕成螺旋状而形成的螺旋型的膜模组。

此外,本方式的复合半透膜尤其优选用于对含油的待处理液体所进行的脱盐处理、例如、对炼油厂、石化厂、火力发电厂、汽车制造厂、油脂制造厂、食品制造厂等产生的排水、家庭产生的含油的排水、含油的海水或对其进行预处理而获得的液体等所进行的脱盐处理。

[实施例]

以下基于实施例对本发明的实施方式进行说明,但本发明并不限定于这些实施例。

实施例中,制作或准备了复合半透膜,并采用如下方法对其进行了评价。

[评价方法]

<复合半透膜的阻止率>

复合半透膜的脱盐阻止率的评价是通过将复合半透膜设置在膜评价用装置(日东电工株式会社制的流动型平膜试验池(Flow type flat membrane test cell),MembraneMaster C70-F)上并以交叉流(Cross-flow)方式进行操作而进行的。有效渗透面积为32.5cm

使用32000mg/L的NaCl水溶液,在施加5.5MPa的压力下进行了2小时的操作。2小时后,对渗水量和渗透后的NaCl含量进行了测量。然后根据渗透前后的NaCl含量计算出了阻止率(%)。

<由多孔质层和分离功能层构成的部分的压缩率>

从复合半透膜中切出多个直径75mm的样品,并将其中的一个样品的5个点的厚度的平均值设为(A)。此外,从复合半透膜上剥离基材,并将所取下的基材的5个点的厚度的平均值设为(B)。另外,还将从(A)中去除了(B)之后的值设为加压前的由多孔质层和分离功能层构成的部分的厚度(C)。

使用另一个直径75mm的样品,按照上述的<复合半透膜的阻止率>的测量条件进行了操作后,将复合半透膜的5个点的厚度的平均值设为(A’)。此外,从复合半透膜上剥离基材,并将所取下的基材的5个点的厚度的平均值设为(B’)。另外,还将从(A’)中去除了(B’)之后的值设为加压后的由多孔质层和分离功能层构成的部分的厚度(C’)。然后根据下述公式获得了压缩率(k)。

压缩率(k)%=100-(C’)/(C)×100

<多孔质层的空隙率>

在基材上进行多孔质层的制作的阶段,即,在形成交联聚酰胺层(分离功能层)之前,从在基材上制作了多孔质层的多孔质层片中切出直径75mm的样品,并在100℃的温度下对其进行了1小时的干燥。之后,对多孔质层片的厚度(T)和重量(W)进行了测量。

接着,从多孔质层片上剥离多孔质层,然后对基材的厚度(T1)和重量(W1)进行了测量。就膜厚的测量而言,使用Mitutoyo公司制的Digital indicator「ID-C112X」进行了5个点的测量,并将其平均值作为膜厚,就重量的测量而言,使用株式会社岛津制作所制的天平「AUW220D」进行了3次的测量,并将其平均值作为重量。

然后,根据下述公式计算了空隙率

空隙率

A=3.75cm×3.75cm×3.14(直径75mm的样品的面积)

ρ(PVDF)=1.78g/cm

ρ(PEI)=1.27g/cm

ρ(PAI)=1.42g/cm

<多孔质层的结晶度>

在基材上进行多孔质层的制作的阶段,即,在形成交联聚酰胺层(分离功能层)之前,从在基材上设置了多孔质层的干燥状态的多孔质层片上去除基材,然后将大约5mg的多孔质层密封在DSC测量用盘中。使用Seiko电子株式会社制的差示扫描量热仪(DSC-6200),在氮气气氛中,以10℃/分的升温速度从温度50℃升温至210℃,在此条件下进行了测量,并获得了DSC曲线。从120℃开始至熔解结束温度(约170~190℃)为止绘制一条用于计算吸热量的基线,并根据由该基线和吸热峰值所围成的面积计算熔解热(J/g),然后使PVDF的完整晶体熔解热为104.7(J/g),藉此计算了结晶度。

<复合半透膜的耐油性的评价>

对作为典型的实施例的实施例2和比较例3的复合半透膜的耐油性进行了评价。在室温下,使复合半透膜在作为碳化氢系油分的85重量%的二甲苯和15重量%的乙苯的溶液中进行了40分钟的浸渍。之后,藉由上述阻止率评价方法对复合半透膜的阻止率进行了评价。需要说明的是,上述浸渍条件为,连续5年对含有12.7ppm的二甲苯和2.3ppm的乙苯的待处理液体进行脱盐处理的情况的接触条件。

(实施例1)

在70℃的温度下,对19重量份的重均分子量为47万的聚偏二氟乙烯共聚物(Arkema社制,Kynar Flex(注册商标)LBG)、1重量份的重均分子量为68万的聚偏二氟乙烯均聚物(Arkema社制,Kynar(注册商标)761A)、79.48重量份的二甲基乙酰胺、0.02重量份的重均分子量为35000的聚乙二醇(Merck公司制,聚乙二醇35000)、及0.5重量份的甘油进行加热,由此获得了制膜溶液。将制膜溶液冷却至40℃后,使用具备刮刀涂敷机的制膜装置将其含浸涂敷在厚度为0.1mm且密度为0.7g/cm

接下来,在无纺布上所形成的多孔质层上,使m-苯二胺(芳香族多官能胺化合物)的1.5质量%的水溶液与所述多孔质层侧接触,由此进行了1分钟的浸渍。然后,去除了剩余的m-苯二胺水溶液。接着,使多孔质层在含有0.1质量%的苯均三酸三氯化物(Trimesicacid trichloride)(芳香族酸卤化合物)和0.13质量%的间苯二甲酸氯化物(Isophthalicacid chloride)的环烷(Naphthene)溶液中浸渍了30秒。据此,在多孔质层上形成了交联聚酰胺层(分离功能层)。最后,通过使用140℃的干燥机对其进行干燥,获得了无纺布、多孔质层、及交联聚酰胺分离功能层依次配置而成的复合半透膜。之后,藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率及阻止率、以及由多孔质层和所述分离功能层构成的部分的压缩率(k)。结果示于表1。

(实施例2)

使用20重量份的重均分子量为47万的聚偏二氟乙烯共聚物(Arkema社制,KynarFlex(注册商标)LBG)、79.48重量份的二甲基乙酰胺、0.02重量份的重均分子量为20000的聚乙二醇(Merck社制,聚乙二醇20000)、及0.5重量份的甘油获得了制膜溶液。除此之外均与实施例1相同,由此获得了聚偏二氟乙烯多孔质层。

接下来,与实施例1同样地通过形成交联聚酰胺层获得了复合半透膜。对实施例2也藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率及阻止率、以及由多孔质层和分离功能层构成的部分的压缩率(k)。结果示于表1。此外,还对实施例2进行了耐油性的评价。结果示于表2。

(实施例3)

使用20重量份的重均分子量为47万的聚偏二氟乙烯共聚物(Arkema社制,KynarFlex 2850)、79.48重量份的二甲基乙酰胺、0.02重量份的重均分子量为20000的聚乙二醇(Merck社制,聚乙二醇20000(注册商标))、及0.5重量份的甘油获得了制膜溶液。除此之外均与实施例1相同,据此在无纺布上获得了聚偏二氟乙烯多孔质层。

接下来,与实施例1同样地通过形成交联聚酰胺层获得了复合半透膜。对实施例3也藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率及阻止率、以及由多孔质层和所述分离功能层构成的部分的压缩率(k)。结果示于表1。

(实施例4)

除了使用18重量份的重均分子量为47万的聚偏二氟乙烯共聚物(Arkema社制,Kynar Flex(注册商标)LBG)、15重量份的聚乙烯吡咯烷酮(Polyvinylpyrrolidone)、66重量份的二甲基乙酰胺、及1重量份的甘油获得了制膜溶液,并使刮刀涂敷机的涂敷机间距为160μm之外,均与实施例1相同,由此将制膜溶液含浸涂敷至聚酯纤维制无纺布。接着,在相对湿度为90%且温度为40℃的气氛中进行微相分离后,浸溃在40℃的凝固水槽中以进行凝固。之后,在70℃的水洗槽中进行洗涤并去除残留溶剂,藉此在无纺布上获得了聚偏二氟乙烯多孔质层。

接下来,与实施例1同样地,藉由上述分离功能层的形成例1的形成方法形成了交联聚酰胺层,由此获得了复合半透膜。对实施例4也藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率及阻止率、以及由多孔质层和所述分离功能层构成的部分的压缩率(k)。结果示于表1。

(实施例5)

除了使用22重量份的重均分子量为100万的聚偏二氟乙烯均聚物(Arkema社制,Kynar(注册商标)HSV900)和78重量份的N-甲基吡咯烷酮在80℃的温度下进行加热溶解以获得制膜溶液、以及在相对湿度为15%且温度为40℃的气氛中进行空转后浸溃在25℃的凝固水槽中以进行凝固之外,均与实施例1相同,由此获得了聚偏二氟乙烯多孔质层。

接下来,与实施例1同样地通过形成交联聚酰胺层,获得了复合半透膜。对实施例5也藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率、渗透通量及阻止率、以及由多孔质层和所述分离功能层构成的部分的压缩率(k)。结果示于表1。

(实施例6)

除了使用24重量份的重均分子量为100万的聚偏二氟乙烯均聚物(Arkema社制,Kynar(注册商标)HSV900)、63重量份的N-甲基吡咯烷酮及13重量份的二甘醇(Diethyleneglycol)在85℃的温度下进行加热溶解以获得制膜溶液、在相对湿度为15%且温度为42℃的气氛中进行空转后浸溃在20℃的凝固水槽中以进行凝固、以及使刮刀涂敷机的涂敷机间距为120μm之外,均与实施例1相同,据此在无纺布上获得了聚偏二氟乙烯多孔质层。

接下来,与实施例1同样地通过形成交联聚酰胺层获得了复合半透膜。对实施例6也藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率及阻止率、以及由多孔质层和所述分离功能层构成的部分的压缩率(k)。结果示于表1。

(实施例7)

在65℃的温度下对18重量份的重均分子量为32000的聚醚酰亚胺(SABICINNOVATIVE PLASTICS CO.,LTD制(注册商标),Ultem1000)、49.2重量份的N-甲基吡咯烷酮及32.8重量份的1,3-二氧戊环进行加热溶解从而获得了均匀的制膜溶液,并将刮刀涂敷机的涂敷机间距调整为120μm。经过300mm的空转距离后浸溃在40℃的凝固水槽中以进行凝固,并在45℃的水洗槽中进行洗涤并去除残留溶剂,由此在无纺布上获得了聚醚酰亚胺多孔质层。

接下来,与实施例1同样地通过形成交联聚酰胺层获得了复合半透膜。对实施例7也藉由上述评价方法求出了多孔质层的空隙率、渗透通量及阻止率、以及由多孔质层和所述分离功能层构成的部分的压缩率(k)。结果示于表1。

(比较例1)

制备用于螺旋型UF膜元件即RS50(日东电工公司制)的、具备聚偏二氟乙烯多孔质层的膜。在该膜上与实施例1同样地形成交联聚酰胺层,据此获得了复合半透膜。对比较例1也藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率及阻止率、以及由多孔质层和分离功能层构成的部分的压缩率(k)。结果示于表1。

(比较例2)

在70℃的温度下,对18重量份的重均分子量为38万的聚偏二氟乙烯(Solvay社制,Solef(注册商标)6012)、15重量份的聚乙烯吡咯烷酮、66.5重量份的二甲基乙酰胺及0.5重量份的甘油进行加热溶解,藉此获得了均匀的制膜溶液。冷却至40℃后,使用具备刮刀涂敷机的制膜装置,使其含浸涂敷在厚度为0.1mm且密度为0.7g/cm

接下来,与实施例1同样地形成交联聚酰胺层,由此获得了复合半透膜。对比较例2也藉由上述评价方法求出了多孔层的结晶度、多孔质层的加压前的空隙率及阻止率、以及由多孔质层和分离功能层构成的部分的压缩率(k)。结果示于表1。

(比较例3)

制备螺旋型RO膜元件(LG化学公式制,LG SW 400R)的逆渗透膜。该逆渗透膜是使多孔质层为聚砜膜的复合半透膜。对比较例3也进行了耐油性的评价。结果示于表2。

[表1]

由表1可知,由多孔质层和分离功能层构成的部分的压缩率k为60%以下的实施例1~7示出了高达99%以上的NaCl阻止率。另外,由表1还可知,在由多孔质层和分离功能层构成的部分的压缩率k超过60%的比较例1和比较例2中,NaCl阻止率与实施例1~7相比较差。

[表2]

此外,由表2可知,就实施例2的NaCl阻止率而言,即使是含二甲苯液体浸渍后也示出了较高的值。另一方面,比较例3中,在室温下浸渍于二甲苯溶液40分钟,结果导致多孔质层进行了溶解,发生了层间剥离,所以无法进行阻止率的评价。

基于上述,可提供一种复合半透膜,至少具备多孔质层和设置在所述多孔质层上的分离功能层,所述多孔质层单独包含含氟聚合物或含酰亚胺基聚合物,由所述多孔质层和所述分离功能层构成的部分的5.5MPa加压后(即,被进行了5.5MPa的加压后)的压缩率为60%以下。

所述分离功能层为聚酰胺系分离功能层。

所述聚合物可溶于沸点为130℃以上且250℃以下的水溶性溶剂。

所述水溶性溶剂包含从二甲基甲酰胺(DMF(dimethylformamide))、二甲基亚砜(DMSO(dimethyl sulfoxide))、二甲基乙酰胺(DMAC(dimethyl acetamide))、1,3-二甲基-2-咪唑啉酮(DMI(1,3-dimethyl-2-imidazolidinone))、N-甲基吡咯烷酮(NMP(N-methylpyrrolidone))、及γ-丁内酯(GBL(γ-butyrolactone))中选择的一种以上。

所述聚合物为从聚偏二氟乙烯(PVDF(polyvinylidene fluoride))、聚醚酰亚胺(PEI(polyetherimide))、聚酰胺酰亚胺(PAI(polyamide imide))、及聚酰亚胺(PI(polyimide))中选出的一种以上。

所述多孔质层的加压前的空隙率为35%以上且70%以下。

所述多孔质层的加压后的空隙率为30%以上60%以下。

所述聚合物的结晶度为10%以上且80%以下。

所述聚合物的重均分子量为100,000以上且1,000,000以下。

所述聚合物包含偏氟乙烯(Vinylidene fluoride(VDF)),所述聚合物的重均分子量为100,000以上且1,000,000以下,所述聚合物的结晶度为30%以上且50%以下。

上述复合半透膜为平膜。

以上藉由实施方式和实施例等对复合半透膜进行了说明,但本发明并不限定于上述实施方式和实施例等,在权利要求书所述的本发明的主旨的范围内,还可对其进行各种各样的变形和变更。

- 复合半透膜、复合半透膜元件以及复合半透膜的制造方法

- 复合半透膜及复合半透膜元件