一种氧氩分离器

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及色谱分离技术领域,特别涉及一种氧氩分离器。

背景技术

气相色谱是近年来在工业、农业、国防、建设、科学研究中都得到了广泛应用的新的分离、分析技术,本发明涉及气固色谱。气固色谱指流动相是气体,固定相是固体物质的色谱分离方法。由于样品在气相中传递速度快,因此样品组分在流动相和固定相之间可以瞬间地达到平衡。另外加上可选作固定相的物质很多,因此气相色谱法是一个分析速度快和分离效率高的分离分析方法。近年来采用高灵敏选择性检测器,使得它又具有分析灵敏度高、应用范围广等优点。

色谱仪利用色谱柱先将混合物分离,然后利用检测器依次检测分离出来的组分,色谱柱中填充的固定相是固体吸附剂,流动相为与样品或固定相不发生反应的载气,氢气和氮气较为常用。

虽然目前的色谱技术用于分离或分析气体已经是相当成熟的技术手段,然而,在色谱中分离氩和氧一直是一个比较难的问题。现有的采用分子筛填充柱的氧氩分离装置普遍存在柱效比毛细管柱低、高浓氧气中微量氩含量无法测量、需要添加额外的装置、耗费额外的能源来为色谱柱降温等问题,因为现有的装置通常无法在常温或高于常温的温度分离氧氩,除非使用昂贵的制冷设备,否则二者会共流出。另外还存在氧氩分离之后可能需要再次更换固相吸附剂的问题。

发明内容

本发明提供一种氧氩分离器,用以解决目前氧氩分离多次之后,吸附剂吸附性能被样品中的物质氧化,需要再次更换固相吸附剂,以及常温或高于常温下无法实现氧氩分离的问题。

为解决上述技术问题,本发明公开了一种氧氩分离器,包括分离器本体和本体上盖,所述分离器本体为中空结构,所述分离器本体内设有氧氩分离柱和加热装置,所述氧氩分离柱套设在所述加热装置上,所述分离器本体上设有进样器、还原气体进口和排出口;

所述还原气体进口通过所述进样器的一个端口与所述氧氩分离柱的一端相通,所述氧氩分离柱的另一端通过所述进样器的另一端口与所述排出口相通,形成还原气路。

优选的,所述分离器本体外侧设有色谱仪,所述色谱仪上设有色谱进气口和色谱出气口,所述分离器本体设有色谱输出口和色谱输入口,所述色谱进气口与所述色谱输出口连接,所述色谱出气口和所述色谱输入口连接。

优选的,所述分离器本体上设有电源开关,所述加热装置为加热柱,所述氧氩分离柱套设在所述加热柱上,所述电源开关与所述加热装置电连接。

优选的,所述分离器本体上设有载气端口和开关装置,所述开关装置包括三通开关和针阀,所述三通开关包括第一进气端、第二进气端和输出端;

所述三通开关和所述针阀均设置在所述分离器本体内壁。

优选的,所述进样器上设有六个端口,所述六个端口包括第一端口、第二端口、第三端口、第四端口、第五端口和第六端口。

优选的,所述氧氩分离柱包括分离柱本体,所述分离柱本体为螺旋管结构,所述分离柱本体包括输入口和输出口,所述分离柱本体内填充有选择性吸附分子筛和晶体铝硅酸盐,所述晶体铝硅酸盐填充在所述分离柱本体靠近所述输入口的一端,所述选择性吸附分子筛填充在所述分离柱本体靠近所述输出口的一端;

所述选择性吸附分子筛对氧气或氩气的吸附选择性高,并且与晶体铝硅酸盐共同在分离柱本体中形成分子筛填充柱;

所述输出口靠近所述输入口和所述输出口的一端均设有惰性筛网,所述输入口和所述输出口分别与所述第二端口和所述第三端口连接。

优选的,所述本体上盖上设有手提把手,所述手提把手包括把手主体和两对称布置的缓冲调节装置,所述缓冲调节装置包括滑塞槽、滑塞、滑塞杆和缓冲弹簧,所述滑塞槽设置在所述本体上盖内,所述滑塞滑动连接在所述滑塞槽内,所述滑塞杆同轴设置在所述滑塞槽内,所述滑塞杆的一端与所述滑塞固定连接,所述滑塞杆另一端与所述把手主体铰链连接,所述缓冲弹簧设置在所述滑塞槽内,且套设于所述滑塞杆上。

优选的,还包括:

所述加热装置包括铁芯,所述铁芯外设有若干圈感应线圈,所述感应线圈通过电路与外部电源电连接;

频率检测器,所述频率检测器设置在所述电路上,用于检测所述电路的电源频率;

磁通计,所述磁通计与所述若干圈感应线圈连接,用于检测所述若干圈感应线圈的磁通量;

计时器,所述计时器设置在所述加热装置上,用于检测所述加热装置工作的时间;

温度传感器,所述温度传感器设置在所述若干圈感应线圈上,用于检测所述若干圈感应线圈的温度;

电压传感器,所诉和电压传感器设置在所述电路上,用于检测所述外部电源的电压值;

控制器,报警器,所述控制器与所述频率检测器、所述磁通计、所述计时器、所述温度传感器、所述电压传感器和所述报警器电连接,所述控制器基于所述频率检测器、所述磁通计、所述计时器、所述温度传感器和所述电压传感器控制所述报警器报警包括以下步骤:

步骤一:基于所述频率检测器、所述磁通计、所述计时器和公式(1),计算所述电路的有效感应电动势:

其中,E

步骤二:基于所述计时器、所述温度传感器、所述电压传感器、步骤一和公式(2),计算所述加热装置产生的实际热量:

其中,Q

步骤三:所述控制器比较所述加热装置产生的实际热量与所述加热装置的预设热量范围,若所述加热装置产生的实际热量超出所述加热装置的预设热量范围,则所述报警器报警。

优选的,为保证所述选择性吸附分子筛和所述晶体铝硅酸盐填充的填充可靠性,即所述选择性吸附分子筛和所述晶体铝硅酸盐填充的均匀性,使其达到最佳吸附效果,所述分离器本体内还可以设有辅助填充装置,所述辅助填充装置设置在所述分离器本体内,所述辅助填充装置包括驱动装置和辅助振动装置;

所述驱动装置包括电机支架,所述电机支架固定连接在所述分离器本体底部内壁,所述电机支架上设有驱动电机,所述驱动电机输出轴键连接有驱动转盘,所述驱动转盘上铰链连接有驱动连杆,所述驱动连杆远离所述驱动转盘的一端铰链连接有辅助振动装置;

所述辅助振动装置包括两对称布置的装置支撑杆,两所述装置支撑杆一端固定连接在所述分离器本体底部内壁,两所述装置支撑杆另一端均固定连接有底部滑块,两所述底部滑块上设有U型滑道,所述U型滑道底部设有底部滑槽,所述底部滑块滑动连接在所述底部滑槽内,所述U型滑道与所述驱动连杆远离所述驱动转盘的一端铰链连接,所述U型滑道上设有振动装置主体,所述振动装置主体包括T型杆,所述T型杆底部对称设置有两个移动轮,所述T型杆上设有转杆,所述转杆两端分别固定连接在所述分离器本体的前侧壁和后侧壁,所述转杆与所述T型杆转动连接,所述T型杆远离所述转杆的一端铰链连接有振动执行装置,所述振动执行装置包括执行连杆,所述执行连杆的一端与所述T型杆远离所述转杆的一端铰链连接,所述执行连杆的另一端铰链连接有滑套,所述分离器本体左侧壁设有滑套导杆,所述滑套套设在所述滑套导杆上,且与所述滑套导杆滑动连接,所述滑套上固定连接有所述加热装置底座,所述加热装置底座上固定连接有所述加热装置。

优选的,为保证所述氧氩分离器工作完毕后所述加热装置产生的热量未能及时消散,对所述氧氩分离器中的器件之后的正常工作产生影响,所述分离器本体可以在后侧壁设有散热装置,所述散热装置包括散热传动装置,为了更加显著的散热效果,还可以设有散热执行装置;

所述散热传动装置包括散热传动电机,所述散热传动电机输出轴键连接有第一锥齿轮,垂直于所述散热传动电机输出轴的方向设有第一传动轴,所述第一传动轴一端设有第二锥齿轮,所述第一锥齿轮和所述第二锥齿轮相互啮合,所述第一传动轴的另一端键连接有第一传动带轮,平行于所述第一传动轴的方向设置有第二传动轴,所述第二传动轴的一端键连接有第二传动带轮,所述第一传动带轮和所述第二传动带轮之间设有第一传送带,所述第二传动轴另一端键连接有第三锥齿轮,垂直于所述第二传动轴的的方向设有第三传动轴,所述第三传动轴的一端键连接有第四锥齿轮,所述第三锥齿轮与所述第四锥齿轮相互啮合,所述第三传动轴的另一端键连接有圆柱齿轮,所述分离器本体后侧壁内设有纵向齿条滑动槽,所述纵向齿条滑动槽内滑动连接有第一齿条,所述第一齿条与所述圆柱齿轮相互啮合,所述第一齿条远离所述第三传动轴的一侧固定连接有连接杆;

所述分离器本体后侧壁内设有传动执行槽,所述传动执行槽为工字形结构,所述传动执行槽包括两对称布置的横向齿条滑动槽和与其相互垂直的纵向槽,所述传动执行槽内设有传动执行装置;

所述传动执行装置包括第四传动轴和第五传动轴,所述第四传动轴和所述第五传动轴对称布置在所述纵向槽内,所述第四传动轴和所述第五传动轴一端均键连接有第三传动带轮,两所述第三传动带轮之间设有第二传送带,所述第二传送带靠近所述连接杆的一端与所述连接杆固定连接,所述第四传动轴和所述第五传动轴远离所述第三传动带轮的一端键连接有传动执行齿轮,两所述横向齿条滑动槽内均滑动连接有第二齿条,两所述第二齿条分别与两所述传动执行齿轮相互啮合,两所述第二齿条远离所述横向齿条滑动槽的一端铰链连接有散热执行装置;

所述散热执行装置包括散热执行装置底座,所述散热执行装置底座设置在所述分离器本体内,所述散热执行装置底座一端与所述第二齿条远离所述横向齿条滑动槽的一端铰链连接,所述散热执行装置底座远离所述第二齿条的一端设有梯形槽,所述梯形槽内设有散热执行装置本体。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

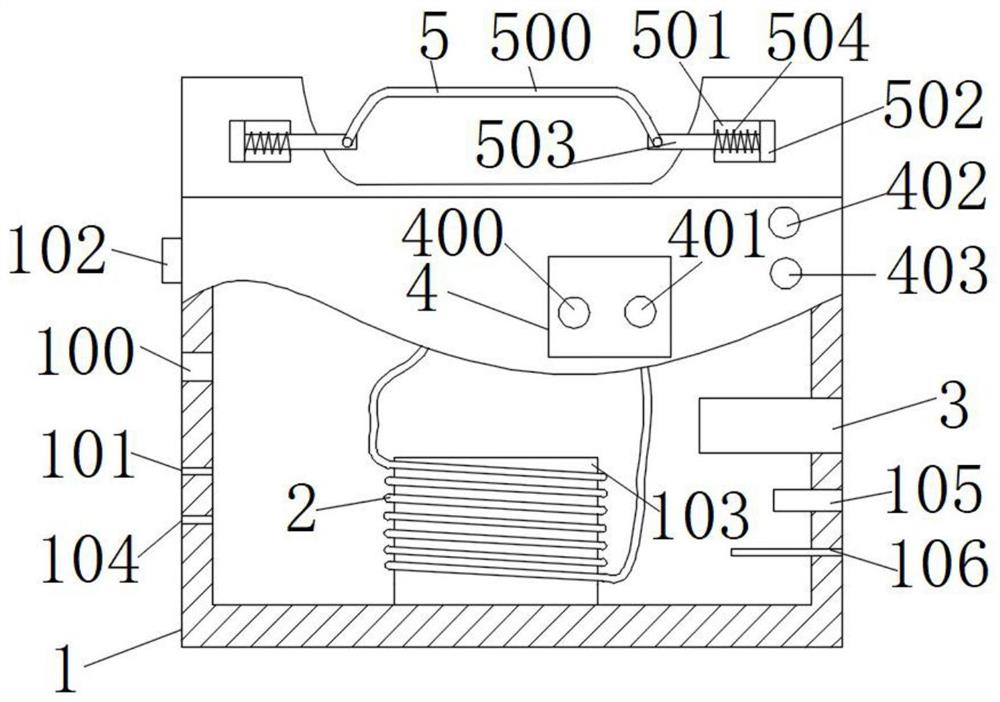

图1为本发明整体结构示意图。

图2为本发明氧氩分离柱结构示意图。

图3为本发明还原连接示意图。

图4为本发明吸附连接示意图。

图5为本发明辅助填充装置和散热装置连接正视图;

图6为本发明辅助填充装置结构示意图。

图7为本发明散热装置侧视图。

图8为本发明散热装置整体结构示意图。

图9本发明传动执行装置结构示意图。

图中:1、分离器本体;100、还原气体进口;101、排出口;102、电源开关;103、加热柱;104、载气端口;105、三通开关;1050、第一进气端;1051、第二进气端;1052、输出端;106、针阀;107、传动执行槽;107A、横向齿条滑动槽;107B、纵向槽;2、氧氩分离柱;200、分离柱本体;201、选择性吸附分子筛;202、输入口;203、输出口;204、晶体铝硅酸盐;205、惰性筛网;3、进样器;300、第一端口;301、第二端口;302、第三端口;303、第四端口;304、第五端口;305、第六端口;4、色谱仪;400、色谱进气口;401、色谱出气口;402、色谱输出口;403、色谱输入口;5、手提把手;500、把手主体;501、滑塞槽;502、滑塞;503、滑塞杆;504、缓冲弹簧;6、辅助填充装置;600、电机支架;601、驱动电机;602、驱动转盘;603、驱动连杆;604、装置支撑杆;6040、底部滑块;6041、U型滑道;6042、底部滑槽;605、T型杆;6050、移动轮;6051、转杆;6052、执行连杆;6053、滑套;6054、滑套导杆;6055、加热装置底座;7、散热装置;700、散热传动装置;7000、散热传动电机;7001、第一锥齿轮;7002、第二锥齿轮;7003、第一传送带;7004、第三锥齿轮;7005、第四锥齿轮;7006、圆柱齿轮;7007、第一齿条;7008、连接杆;701、散热执行装置;7010、散热执行装置底座;7011、梯形槽;7012、散热执行装置本体;702、传动执行装置;7020、第四传动轴;7021、第五传动轴;7022、第三传动带轮;7023、传动执行齿轮;7024、第二传送带;7025、第二齿条。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

实施例1

本发明实施例提供了一种氧氩分离器,如图1-4所示,包括分离器本体1和本体上盖,所述分离器本体1为中空结构,所述分离器本体1内设有氧氩分离柱2(所述氧氩分离柱2内设有选择性吸附分子筛)和加热装置,所述氧氩分离柱2套设在所述加热装置上,所述分离器本体1上设有进样器3、还原气体进口100和排出口101;

所述还原气体进口100通过所述进样器3的一个端口与所述氧氩分离柱2的一端相通,所述氧氩分离柱2的另一端通过所述进样器3的另一端口与所述排出口101相通,形成还原气路。

上述技术方案的有益效果为:所述氧氩分离柱2、所述加热装置、所述进样器3、所述还原气体进口100和排出口101的设计形成了一个还原气路,首先所述加热装置启动,之后将还原气体通入所述还原气体进口100中,所述还原气体经所述进样器3后进入所述氧氩分离柱2中,与所述氧氩分离柱2中经吸附气体被还原从而降低了吸附性能的固相吸附剂(选择性吸附分子筛)发生作用,之后的废气经依次经所述进样器3和所述排出口101排出,所述分离柱2的吸附性能恢复,解决了目前氧氩分离多次后,固相吸附剂中分子筛应当保持的氧化状态被混合气体样品中的还原性气体破坏,填充柱的吸附性能降低,之后可能需要再次更换固相吸附剂,操作复杂、经济性差且造成了资源浪费的技术问题。其中通入还原气体进口100的还原气体为氧化性气体,当所述填充材料(201或204)本应保持氧化状态,被混合气体样品中的还原性物质还原,而降低了吸附性能时,需要通入氧化性气体作为还原剂,用以氧化填充材料,还原填充材料的氧化状态,恢复其吸附性能。

本发明实施例中使用的选择性吸附氧气/氩气分子筛为专利CN202010832382.X公开的载银离子分子筛。

实施例2

在上述实施例1的基础上,如图1-4所示,所述分离器本体1外侧设有色谱仪4,所述色谱仪4上设有色谱进气口400和色谱出气口401,所述分离器本体1设有色谱输出口402和色谱输入口403,所述色谱进气口400与所述色谱输出口402连接,所述色谱出气口401和所述色谱输入口403连接;

所述分离器本体1上设有电源开关102,所述加热装置为加热柱103,所述氧氩分离柱2套设在所述加热柱103上,所述电源开关102与所述加热装置103电连接;

所述分离器本体1上设有载气端口104和开关装置,所述开关装置包括三通开关105和针阀106,所述三通开关105包括第一进气端1050、第二进气端1051和输出端1052;

所述三通开关105和所述针阀106均设置在所述分离器本体1内壁;

所述进样器3上设有六个端口,所述六个端口包括第一端口300、第二端口301、第三端口302、第四端口303、第五端口304和第六端口305;

所述氧氩分离柱2包括分离柱本体200,所述分离柱本体200为螺旋管结构,所述分离柱本体200包括输入口202和输出口203,所述分离柱本体200内填充有选择性吸附分子筛201和晶体铝硅酸盐204,所述晶体铝硅酸盐204填充在所述分离柱本体200靠近所述输入口202的一端,所述选择性吸附分子筛201填充在所述分离柱本体200靠近所述输出口203的一端;

所述输出口203靠近所述输入口202和所述输出口203的一端均设有惰性筛网205。

上述技术方案的工作原理为:所述氧氩分离器通过将氧氩混合气体通过所述选择性吸附分子筛201和所述晶体铝硅酸盐204进行不同选择性的吸附后,在不同的保留时间随载气经所述色谱仪4分析输出,在吸附完毕后经所述还原气体进口100、针阀106、排出口101的相互配合使得所述氧氩分离柱2内的固相吸附剂可方便下次使用;

在进行吸附操作时,调节所述进样器3使得所述第一端口300与所述第六端口305相通,所述第二端口301与所述第五端口304相通,所述第三端口302与所述第四端口303相通,调节三通开关105使所述载气端口104与所述第一端口300相通,在所述载气端口104通入载气(可选氦气),然后调节针阀106控制流量为40ml/min,之后将所述氧氩混合气体经所述色谱输入口403输入所述进样器3中,所述氧氩混合气体经所述色谱输入口403进入所述第五端口304,经所述第五端口304进入所述第二端口301,经所述第二端口301进入所述氧氩分离柱2输入口202,在所述氧氩分离柱2中被选择性吸附,经所述输入口202输入口进入所述输出口203,经所述输出口203进入所述第三端口302,经所述第三端口302进入所述第四端口303,之后经所述第四端口303进入所述色谱输出口402,经所述色谱输出口402进入所述色谱仪4的色谱进气口400,形成气路,等待所述色谱仪4基线稳定之后,在所述色谱仪4的色谱出气口401收集不同保留时间样品,达到氧氩分离;

在氧氩分离之后,当填充材料的吸附性能降低时,需对所述固相吸附剂进行还原,调节所述进样器3使得所述第一端口300与所述第二端口301相通,所述第四端口303与所述第五端口304相通,所述第三端口302与所述第六端口305相通,调节调节三通开关105使所述还原气体进口100与所述第一端口300相通,所述还原气体进口100通入还原气体,调节所述针阀106控制流量为30ml/min,所述还原气体依次经过所述还原气体进口100、所述三通开关105、所述针阀106、所述第一端口300、所述氧氩分离柱2、所述第三端口302、所述第六端口305后,还原产生的废气经所述排出口101排出,在所述氧氩分离柱2中的所述选择性吸附分子筛201及其他固相吸附剂与所述还原气体发生还原作用,使得所述固相吸附剂得到还原。

实施例3

在实施例1或2的基础上,所述本体上盖上设有手提把手5,所述手提把手5包括把手主体500和两对称布置的缓冲调节装置,所述缓冲调节装置包括滑塞槽501、滑塞502、滑塞杆503和缓冲弹簧504,所述滑塞槽501设置在所述本体上盖内,所述滑塞502滑动连接在所述滑塞槽501内,所述滑塞杆503同轴设置在所述滑塞槽501内,所述滑塞杆503的一端与所述滑塞502固定连接,所述滑塞杆503另一端与所述把手主体500铰链连接,所述缓冲弹簧504设置在所述滑塞槽501内,且套设于所述滑塞杆503上。

上述技术方案的有益效果为:所述手提把手5的设计方便了对所述氧氩分离器的移动,所述缓冲调节装置的设计减少了在使用所述手提把手5时对所述氧氩分离器的损坏,延长了所述氧氩分离器的使用寿命。

实施例4

在实施例1的基础上,如图5-7所示,所述分离器本体1内设有辅助填充装置6,所述辅助填充装置6设置在所述分离器本体1内,所述辅助填充装置6包括驱动装置和辅助振动装置;

所述驱动装置包括电机支架600,所述电机支架600固定连接在所述分离器本体1底部内壁,所述电机支架600上设有驱动电机601,所述驱动电机601输出轴键连接有驱动转盘602,所述驱动转盘602上铰链连接有驱动连杆603,所述驱动连杆603远离所述驱动转盘602的一端铰链连接有辅助振动装置;

所述辅助振动装置包括两对称布置的装置支撑杆604,两所述装置支撑杆604一端固定连接在所述分离器本体1底部内壁,两所述装置支撑杆604另一端均固定连接有底部滑块6040,两所述底部滑块6040上设有U型滑道6041,所述U型滑道6041底部设有底部滑槽6042,所述底部滑块6040滑动连接在所述底部滑槽6042内,所述U型滑道6041与所述驱动连杆603远离所述驱动转盘602的一端铰链连接,所述U型滑道6041上设有振动装置主体,所述振动装置主体包括T型杆605,所述T型杆605底部对称设置有两个移动轮6050,所述T型杆605上设有转杆6051,所述转杆6051两端分别固定连接在所述分离器本体1的前侧壁和后侧壁,所述转杆6051与所述T型杆605转动连接,所述T型杆605远离所述转杆6051的一端铰链连接有振动执行装置,所述振动执行装置包括执行连杆6052,所述执行连杆6052的一端与所述T型杆605远离所述转杆6051的一端铰链连接,所述执行连杆6052的另一端铰链连接有滑套6053,所述分离器本体1左侧壁设有滑套导杆6054,所述滑套6053套设在所述滑套导杆6054上,且与所述滑套导杆6054滑动连接,所述滑套6053上固定连接有所述加热装置底座6055,所述加热装置底座6055上固定连接有所述加热装置。

上述技术方案的工作原理为:所述氧氩分离柱2在首次填充所述选择性吸附分子筛201的时候,人工将所述选择性吸附分子筛201灌入所述氧氩分离柱2中,之后所述辅助填充装置6启动,所述驱动电机601驱动所述驱动转盘602转动,所述驱动转盘602转动带动所述驱动连杆603运动,所述驱动连杆603运动带动所述U型滑道6041沿所述底部滑块6040滑动,所述U型滑道6041互动使得所述T型杆605绕所述转杆6051转动,所述T型杆605绕所述转杆6051转动带动所述执行连杆6052来回运动,所述执行连杆6052来回运动带动所述滑套6053沿所述滑套导杆6054左右运动,所述滑套6053左右运动带动上所述加热装置底座6055左右运动,所述加热装置底座6055左右运动使得所述选择性吸附分子筛201更加均匀,若所述氧氩分离器不为首次使用,在每次使用前可直接启动所述辅助填充装置6,通过所述滑套6053左右运动使得所述选择性吸附分子筛201更加均匀,所述选择性吸附分子筛201更加均匀,使得吸附效果达到最佳,尤其是在不方便人工操作,人工无法做到使柱均匀时,作用显著。

实施例5

在实施例1的基础上,如图8-9所示,所述分离器本体1后侧壁设有散热装置,所述散热装置7包括散热传动装置700和散热执行装置701;

所述散热传动装置700包括散热传动电机7000,所述散热传动电机7000输出轴键连接有第一锥齿轮7001,垂直于所述散热传动电机7000输出轴的方向设有第一传动轴,所述第一传动轴一端设有第二锥齿轮7002,所述第一锥齿轮7001和所述第二锥齿轮7002相互啮合,所述第一传动轴的另一端键连接有第一传动带轮,平行于所述第一传动轴的方向设置有第二传动轴,所述第二传动轴的一端键连接有第二传动带轮,所述第一传动带轮和所述第二传动带轮之间设有第一传送带7003,所述第二传动轴另一端键连接有第三锥齿轮7004,垂直于所述第二传动轴的的方向设有第三传动轴,所述第三传动轴的一端键连接有第四锥齿轮7005,所述第三锥齿轮7004与所述第四锥齿轮7005相互啮合,所述第三传动轴的另一端键连接有圆柱齿轮7006,所述分离器本体1后侧壁内设有纵向齿条滑动槽,所述纵向齿条滑动槽内滑动连接有第一齿条7007,所述第一齿条7007与所述圆柱齿轮7006相互啮合,所述第一齿条7007远离所述第三传动轴的一侧固定连接有连接杆7008;

所述分离器本体1后侧壁内设有传动执行槽107,所述传动执行槽107为工字形结构,所述传动执行槽107包括两对称布置的横向齿条滑动槽107A和与其相互垂直的纵向槽107B,所述传动执行槽107内设有传动执行装置702;

所述传动执行装置702包括第四传动轴7020和第五传动轴7021,所述第四传动轴7020和所述第五传动轴7021对称布置在所述纵向槽107B内,所述第四传动轴7020和所述第五传动轴7021一端均键连接有第三传动带轮7022,两所述第三传动带轮7022之间设有第二传送带7024,所述第二传送带7024靠近所述连接杆7008的一端与所述连接杆7008固定连接,所述第四传动轴7020和所述第五传动轴7021远离所述第三传动带轮7022的一端键连接有传动执行齿轮7023,两所述横向齿条滑动槽107A内均滑动连接有第二齿条7025,两所述第二齿条7025分别与两所述传动执行齿轮7023相互啮合,两所述第二齿条7025远离所述横向齿条滑动槽107A的一端铰链连接有散热执行装置701;

所述散热执行装置701包括散热执行装置底座7010,所述散热执行装置底座7010设置在所述分离器本体1内,所述散热执行装置底座7010一端与所述第二齿条7025远离所述横向齿条滑动槽107A的一端铰链连接,所述散热执行装置底座7010远离所述第二齿条7025的一端设有梯形槽7011,所述梯形槽7011内设有散热执行装置本体7012。

上述技术方案的工作原理为:所述散热传动电机7000转动带动所述第一锥齿轮7001转动,所述第一锥齿轮7001转动带动所述第二锥齿轮7002转动,所述第二锥齿轮7002转动带动所述第一传动带轮转动,所述第一传动带轮转动带动所述第一传送带7003转动,所述第一传送带7003转动带动所述第二传动带轮转动,所述第二传动带轮转动带动所述第二传动轴转动,所述第二传动轴转动带动所述第三锥齿轮7004转动,所述第三锥齿轮7004转动带动所述第四锥齿轮7005转动,所述第四锥齿轮7005转动带动所述第三传动轴转动,所述第三传动轴转动带动所述圆柱齿轮7006转动,所述圆柱齿轮7006转动带动所述第一齿条7007沿所述纵向齿条滑动槽上下滑动,所述第一齿条7007沿所述纵向齿条滑动槽滑动带动所述连接杆7008上下平移,所述连接杆7008上下平移带动上所述第二传送带7024沿所述第三传动带轮7022传动,所述第三传动带轮7022传动带动所述第四传动轴7020和所述第五传动轴7021转动,所述第四传动轴7020和所述第五传动轴7021转动带动两所述传动执行齿轮7023转动,两所述传动执行齿轮7023转动带动两所述第二齿条7025同时朝相反的方向移动,使得所述散热执行装置底座7010来回上下摆动,所述散热执行装置底座7010来回上下摆动使得所述散热执行装置本体7012吹出来的风更加均匀的分布在所述分离器本体1内。

上述技术方案的有益效果为:所述散热装置7的设计,避免了所述氧氩分离器因加热装置工作使得温度较高而造成的损坏,延长了所述氧氩分离器的使用寿命,所述散热传动装置700的设计起到了缓冲吸振的作用,避免了所述散热传动电机7000对所述氧氩分离器造成的损坏,同时所述散热装置7的设计避免了所述氧氩分离器工作完毕后所述加热装置产生的热量未能及时消散,对所述氧氩分离器中的器件之后的正常工作产生影响。

实施例6

在实施例1的基础上,还包括:

所述加热装置包括铁芯,所述铁芯外设有若干圈感应线圈,所述感应线圈通过电路与外部电源电连接;

频率检测器,所述频率检测器设置在所述电路上,用于检测所述电路的电源频率;

磁通计,所述磁通计与所述若干圈感应线圈连接,用于检测所述若干圈感应线圈的磁通量;

计时器,所述计时器设置在所述加热装置上,用于检测所述加热装置工作的时间;

温度传感器,所述温度传感器设置在所述若干圈感应线圈上,用于检测所述若干圈感应线圈的温度;

电压传感器,所诉和电压传感器设置在所述电路上,用于检测所述外部电源的电压值;

控制器,报警器,所述控制器与所述频率检测器、所述磁通计、所述计时器、所述温度传感器、所述电压传感器和所述报警器电连接,所述控制器基于所述频率检测器、所述磁通计、所述计时器、所述温度传感器和所述电压传感器控制所述报警器报警包括以下步骤:

步骤一:基于所述频率检测器、所述磁通计、所述计时器和公式(1),计算所述电路的有效感应电动势:

其中,E

步骤二:基于所述计时器、所述温度传感器、所述电压传感器、步骤一和公式(2),计算所述加热装置产生的实际热量:

其中,Q

步骤三:所述控制器比较所述加热装置产生的实际热量与所述加热装置的预设热量范围,若所述加热装置产生的实际热量超出所述加热装置的预设热量范围,则所述报警器报警。

上述技术方案的有益效果为:先基于所述频率检测器、所述计时器和公式(1),计算所述电路的有效感应电动势,之后基于所述计时器、所述温度传感器、步骤一和公式(2),计算所述加热装置产生的实际热量,最后所述控制器比较所述加热装置产生的实际热量与所述加热装置的预设热量范围,若所述加热装置产生的实际热量超出所述加热装置的预设热量范围,则所述报警器报警,对所述加热装置产生的实际热量的监测避免了所述加热装置因温度过高对所述氧氩分离器的损害,延长了所述氧氩分离器的使用寿命,同时避免了所述加热装置因温度过低而对后续所述氧氩分离器的工作产生的不良影响,计算所述加热装置产生的实际热量时引入,所述T

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种氧氩分离器

- 一种氩氧或氮氧联测仪及其使用方法