双曲度马鞍形板件压制成型工装、制作方法、板件压制方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明属于船舶用双曲度马鞍形板件技术领域,更具体地说,是涉及一种双曲度马鞍形板件压制成型工装。

背景技术

船舶外板加工经常遇到双曲度马鞍形板无法准确加工成形,多次加工均无法保证顺利贴合。由于马鞍形板形状多变,很难加工到位,通常采用冷弯配合水火弯板的加工方法,通过对钢板进行冷弯、加热和冷却使钢板变形,采用样板、样箱作为加工依据加工成形。由于手工操作,难度高,生产效率低,加工周期长,合格率低,经常返工,影响生产周期。批量船部分双曲度马鞍形板采用外协开炉压模成型加工工艺,压模外板成型较好,质量有保证,缺点是费用高,制作周期长,生产进度不受控。具体的步骤为:①设计部根据模型提供曲度数据给压模公司②压模公司根据数据先制作木质压模模型,品保部确认无误后再根据木质模型制作钢制压模模型(15-20天)。③将需要加工的外板及压模送至开炉工厂进行加热开炉加工(5-10天)。

发明内容

本发明所要解决的技术问题是:针对现有技术不足,提供一种结构简单,能够方便快捷实现双曲度马鞍形板件压制成型,有效确保压制成品质量,缩短工装制作时间,降低费用支出,降低加工难度,减少劳动强度,节约能耗,控制工期的双曲度马鞍形板件压制成型工装。

要解决以上所述的技术问题,本发明采取的技术方案为:

本发明为一种双曲度马鞍形板件压制成型工装,所述的双曲度马鞍形板件压制成型工装包括上模、下模,上模包括上模基板、多道上模横隔板、多道上模纵隔板,上模横隔板下端设置多道上模横隔板卡槽,上模纵隔板上端设置多道上模纵隔板卡槽,上模表面边沿焊接从边沿包围多道上模横隔板和多道上模纵隔板的上模围板,多道上模横隔板和多道上模纵隔板的间隙部位灌装水泥,多道上模横隔板和多道上模纵隔板上焊接多道相邻布置的上模钢板条,上模钢板条表面形成双曲面形状的上模压制曲面,下模包括下模基板、多道下模横隔板、多道下模纵隔板,下模横隔板下端设置多道下模横隔板卡槽,下模纵隔板上端设置多道下模纵隔板卡槽,下模表面边沿焊接从边沿包围多道下模横隔板和多道下模纵隔板的下模围板,多道下模横隔板和多道下模纵隔板的间隙部位灌装水泥,多道下模横隔板和多道下模纵隔板上焊接多道下模钢板条,下模钢板条表面形成双曲面形状的下模压制曲面。

所述的上模的每道上模横隔板靠近上模基板位置分别设置上模开孔,上模的多道上模纵隔板靠近上模基板位置分别设置上模开孔。

所述的下模的每道下模横隔板靠近下模基板位置分别设置下模开孔,下模的多道下模纵隔板靠近下模基板位置分别设置下模开孔。

所述的上模的上模横隔板卡槽的宽度尺寸和上模纵隔板卡槽的宽度尺寸的差值设置在1mm-3mm范围之间。

所述的下模的下模横隔板卡槽的宽度尺寸和下模纵隔板卡槽的宽度尺寸的差值设置在1mm-3mm范围之间。

所述的上模的多道上模横隔板和多道上模纵隔板纵横插接焊接形成网格状结构的上模隔板组件。

所述的下模的多道下模横隔板和多道下模纵隔板纵横插接焊接形成网格状结构的下模隔板组件。

所述的上模表面的双曲面形状的上模压制曲面和下模表面的双曲面形状的下模压制曲面设置为凹凸配合的结构,上模压制曲面和下模压制曲面靠近时设置为能够将双曲度马鞍形板件原材压制成双曲度马鞍形板件成品的结构。

本发明还涉及一种步骤简单,能够方便快捷实现双曲度马鞍形板件压制成型,有效确保压制成品质量,缩短工装制作时间,降低费用支出,降低加工难度,减少劳动强度,节约能耗,控制工期的双曲度马鞍形板件压制成型工装的制作方法,所述的双曲度马鞍形板件压制成型工装的制作方法的制作步骤为:

S1.切割制备上模的上模基板、多道上模横隔板、多道上模纵隔板,切割制备下模的下模基板、多道下模横隔板、多道下模纵隔板;

S2.多道上模横隔板和多道上模纵隔板纵横插接焊接形成网格状结构的上模隔板组件,上模隔板组件与上模基板焊接;多道下模横隔板和多道下模纵隔板纵横插接焊接形成网格状结构的下模隔板组件,下模隔板组件与下模基板焊接;

S3.将上模的上模基板贴合地面,向上模隔板组件的间隙部位灌入水泥,多道上模横隔板和多道上模纵隔板上焊接多道相邻布置的上模钢板条,上模钢板条表面形成双曲面形状的上模压制曲面;将下模的下模基板贴合地面,向下模隔板组件的间隙部位灌入水泥,多道下模横隔板和多道下模纵隔板上焊接多道下模钢板条,下模钢板条表面形成双曲面形状的下模压制曲面。

本发明还涉及一种步骤简单,能够方便快捷实现双曲度马鞍形板件压制成型,确保压制成品质量,缩短工装制作时间,降低费用支出,降低加工难度,减少劳动强度,节约能耗,控制工期的双曲度马鞍形板件压制方法,所述的双曲度马鞍形板件压制方法的压制步骤为:

S1.将上膜和下模分别安装在油压机上;

S2.双曲度马鞍形板件原材固定在下模的下模压制曲面,并使用点焊限制双曲度马鞍形板件原材自由度;

S3.启动油压机均速进给,上模和下模位置靠近,直到上模压制曲面和下模压制曲面和施力压制双曲度马鞍形板件原材成型,压制时间保持3-5分钟;

S4.启动油压机控制上模和下模复位,上模和下模分离,取下双曲度马鞍形板件成品,使用木质样箱校验成品。

采用本发明的技术方案,能得到以下的有益效果:

本发明所述的双曲度马鞍形板件压制成型工装,制作工装时,采用切割机切割制备上模的上模基板、多道上模横隔板、多道上模纵隔板,切割机切割制备下模的下模基板、多道下模横隔板、多道下模纵隔板;多道上模横隔板和多道上模纵隔板纵横插接焊接形成网格状结构的上模隔板组件,上模隔板组件与上模基板焊接;多道下模横隔板和多道下模纵隔板纵横插接焊接形成网格状结构的下模隔板组件,下模隔板组件与下模基板焊接;将上模的上模基板贴合地面,向上模隔板组件的间隙部位灌入水泥,多道上模横隔板和多道上模纵隔板上焊接多道相邻布置的上模钢板条,上模钢板条表面形成双曲面形状的上模压制曲面;将下模的下模基板贴合地面,向下模隔板组件的间隙部位灌入水泥,多道下模横隔板和多道下模纵隔板上焊接多道下模钢板条,下模钢板条表面形成双曲面形状的下模压制曲面。这样,制作形成带有上模压制曲面的上模和带有下模压制曲面的下模,工装制备简单,可靠性高,压制曲面根据需要的形状快速制成。而后,控制上模和下模的移动,实现对双曲度马鞍形板件原材的快速压制,形成曲度满足要求的双曲度马鞍形板件成品。与此同时,上模钢板条和下模钢板条的设置有独特的作用,因为如果仅仅是水泥压模过程中,由于压力很大,水泥会开裂掉渣,掉渣后隔板直接与被压钢板接触,会生产压痕等缺陷,导致成品质量差,或者根本无法使用。因此,设置上模钢板条和下模钢板条,使得压制过程中水泥并不直接接触压制,压制过程中就不会出现水泥掉渣崩裂,也不会出现压痕。本发明所述的双曲度马鞍形板件压制成型工装的主要优点是:短时间快速工装成型、成型完美、加工板件无压痕、起皱、荷叶边等缺陷,劳动强度低、降低加工难度、缩短加工时间、工期可控、节能环保成本低。

附图说明

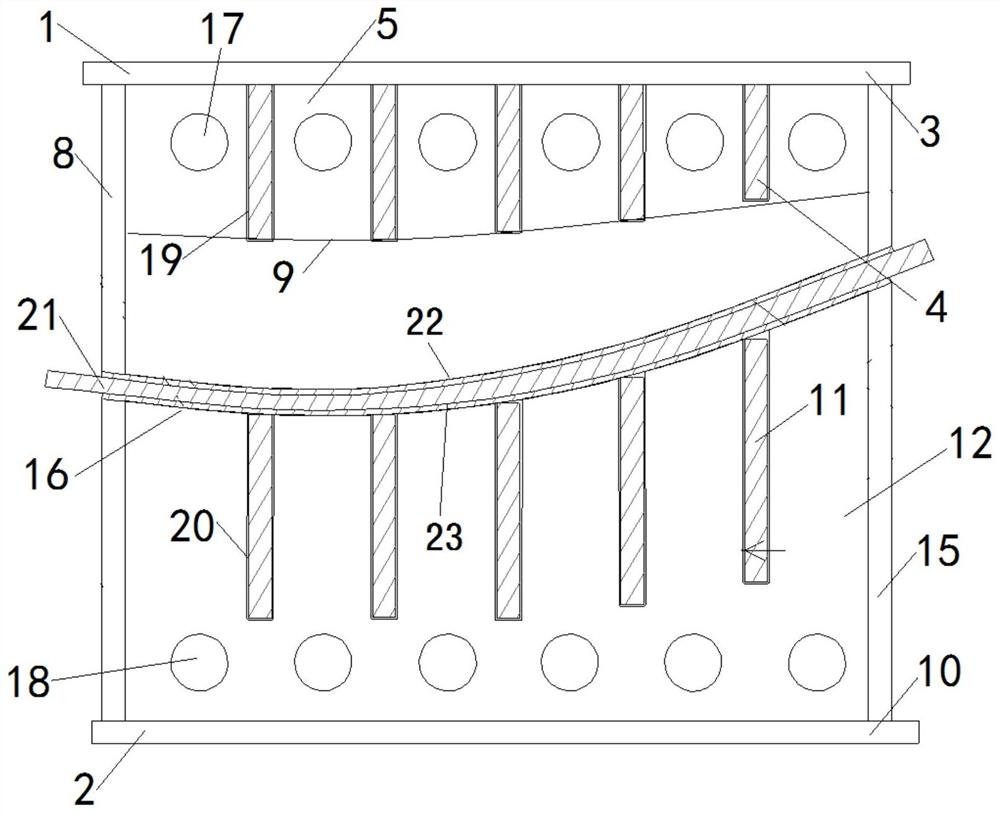

下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

图1为本发明所述的双曲度马鞍形板件压制成型工装的结构示意图;

图2为本发明所述的双曲度马鞍形板件压制成型工装的上模的结构示意图;

图3为本发明所述的双曲度马鞍形板件压制成型工装的下模的结构示意图;

附图中标记为:1、上模;2、下模;3、上模基板;4、上模横隔板;5、上模纵隔板;6、上模横隔板卡槽;7、上模纵隔板卡槽;8、上模围板;9、上模压制曲面;10、下模基板;11、下模横隔板;12、下模纵隔板;13、下模横隔板卡槽;14、下模纵隔板卡槽;15、下模围板;16、下模压制曲面;17、上模开孔;18、下模开孔;19、上模隔板组件;20、下模隔板组件;22、上模钢板条;23、下模钢板条。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

如附图1-附图3所示,本发明为一种双曲度马鞍形板件压制成型工装,所述的双曲度马鞍形板件压制成型工装包括上模1、下模2,上模1包括上模基板3、多道上模横隔板4、多道上模纵隔板5,上模横隔板4下端设置多道上模横隔板卡槽6,上模纵隔板5上端设置多道上模纵隔板卡槽7,上模1表面边沿焊接从边沿包围多道上模横隔板4和多道上模纵隔板5的上模围板8,多道上模横隔板4和多道上模纵隔板5的间隙部位灌装水泥,多道上模横隔板4和多道上模纵隔板5及水泥面本身就形成双曲面形状,而多道上模横隔板4和多道上模纵隔板5上焊接多道相邻布置的上模钢板条22,上模钢板条22表面形成双曲面形状的上模压制曲面9,下模2包括下模基板10、多道下模横隔板11、多道下模纵隔板12,下模横隔板11下端设置多道下模横隔板卡槽13,下模纵隔板12上端设置多道下模纵隔板卡槽14,下模2表面边沿焊接从边沿包围多道下模横隔板11和多道下模纵隔板12的下模围板15,多道下模横隔板11和多道下模纵隔板12的间隙部位灌装水泥,多道下模横隔板11和多道下模纵隔板12及水泥面本身就形成双曲面形状,而多道下模横隔板11和多道下模纵隔板12上焊接多道下模钢板条23,下模钢板条23表面形成双曲面形状的下模压制曲面16。上述结构,制作工装时,采用切割机切割制备上模1的上模基板3、多道上模横隔板4、多道上模纵隔板5,切割机切割制备下模2的下模基板10、多道下模横隔板11、多道下模纵隔板12;多道上模横隔板4和多道上模纵隔板5纵横插接焊接形成网格状结构的上模隔板组件19,上模隔板组件19与上模基板3焊接;多道下模横隔板11和多道下模纵隔板12纵横插接焊接形成网格状结构的下模隔板组件20,下模隔板组件20与下模基板10焊接;将上模1的上模基板3贴合地面,向上模隔板组件19的间隙部位灌入水泥,多道上模横隔板4和多道上模纵隔板5上焊接多道相邻布置的上模钢板条22,上模钢板条22表面形成双曲面形状的上模压制曲面9;将下模2的下模基板10贴合地面,向下模隔板组件20的间隙部位灌入水泥,多道下模横隔板11和多道下模纵隔板12上焊接多道下模钢板条23,下模钢板条23表面形成双曲面形状的下模压制曲面16。这样,制作形成带有上模压制曲面9的上模和带有下模压制曲面16的下模,工装制备简单,可靠性高,压制曲面根据需要的形状快速制成。而后,控制上模和下模的移动,实现对双曲度马鞍形板件原材的快速压制,形成曲度满足要求的双曲度马鞍形板件成品。与此同时,上模钢板条和下模钢板条的设置有独特的作用,因为如果仅仅是水泥压模过程中,由于压力很大,水泥会开裂掉渣,掉渣后隔板直接与被压钢板接触,会生产压痕等缺陷,导致成品质量差,或者根本无法使用。因此,设置上模钢板条和下模钢板条,使得压制过程中水泥并不直接接触压制,压制过程中就不会出现水泥掉渣崩裂,也不会出现压痕。本发明所述的双曲度马鞍形板件压制成型工装的主要优点是:短时间快速工装成型、成型完美、加工板件无压痕、起皱、荷叶边等缺陷,劳动强度低、降低加工难度、缩短加工时间、工期可控、节能环保成本低。本发明所述的双曲度马鞍形板件压制成型工装,结构简单,能够方便快捷实现双曲度马鞍形板件压制成型,有效确保压制成品质量,避免水泥掉渣,缩短工装制作时间,降低费用支出,降低产品加工难度,减少劳动强度,节约能耗,控制工期。

所述的上模1的每道上模横隔板4靠近上模基板3位置分别设置上模开孔17,上模1的多道上模纵隔板5靠近上模基板3位置分别设置上模开孔17。上述结构,上模开孔的设置,在灌入水泥时,有效确保水泥砂浆在间隙间的流动,使得水泥凝固后与隔板融为一体。

所述的下模2的每道下模横隔板11靠近下模基板10位置分别设置下模开孔18,下模2的多道下模纵隔板12靠近下模基板10位置分别设置下模开孔18。上述结构,下模开孔的设置,在灌入水泥时,确保水泥砂浆在间隙间的流动,使得水泥凝固后与隔板融为一体。

所述的上模1的上模横隔板卡槽6的宽度尺寸和上模纵隔板卡槽7的宽度尺寸的差值设置在1mm-3mm范围之间。上述结构,使得多道上模横隔板4、多道上模纵隔板5纵横插接成型时,对应上模横隔板卡槽6和上模纵隔板卡槽7能够准确快捷插入,从而形成可靠卡接的框架形结构的上模隔板组件19,便于后续焊接成型及连接上模基板。

所述的下模2的下模横隔板卡槽13的宽度尺寸和下模纵隔板卡槽14的宽度尺寸的差值设置在1mm-3mm范围之间。上述结构,使得多道下模横隔板11和多道下模纵隔板12纵横插接成型时,对应下模横隔板卡槽和下模纵隔板卡槽能够准确快捷插入,从而形成可靠卡接的框架形结构的下模隔板组件,便于后续焊接成型及连接下模基板。

所述的上模1的多道上模横隔板4和多道上模纵隔板5纵横插接焊接形成网格状结构的上模隔板组件19。上述结构,上模隔板组件与上模基板焊接连接,从而形成框架结构,再灌入水泥,形成上模。

所述的下模2的多道下模横隔板11和多道下模纵隔板12纵横插接焊接形成网格状结构的下模隔板组件20。上述结构,下模隔板组件与下模基板焊接连接,从而形成框架结构,再灌入水泥,形成下模。

所述的上模1表面的双曲面形状的上模压制曲面9和下模2表面的双曲面形状的下模压制曲面16设置为凹凸配合的结构,上模压制曲面9和下模压制曲面16靠近时设置为能够将双曲度马鞍形板件原材压制成双曲度马鞍形板件成品的结构。

本发明还涉及一种步骤简单,能够方便快捷实现双曲度马鞍形板件压制成型,有效确保压制成品质量,缩短工装制作时间,降低费用支出,降低加工难度,减少劳动强度,节约能耗,控制工期的双曲度马鞍形板件压制成型工装的制作方法,所述的双曲度马鞍形板件压制成型工装的制作方法的制作步骤为:

S1.切割制备上模1的上模基板3、多道上模横隔板4、多道上模纵隔板5,切割制备下模2的下模基板10、多道下模横隔板11、多道下模纵隔板12;S2.多道上模横隔板4和多道上模纵隔板5纵横插接焊接形成网格状结构的上模隔板组件19,上模隔板组件19与上模基板3焊接;多道下模横隔板11和多道下模纵隔板12纵横插接焊接形成网格状结构的下模隔板组件20,下模隔板组件20与下模基板10焊接;S3.将上模1的上模基板3贴合地面,向上模隔板组件19的间隙部位灌入水泥,多道上模横隔板4和多道上模纵隔板5上焊接多道相邻布置的上模钢板条22,上模钢板条22表面形成双曲面形状的上模压制曲面9;将下模2的下模基板10贴合地面,向下模隔板组件20的间隙部位灌入水泥,多道下模横隔板11和多道下模纵隔板12上焊接多道下模钢板条23,下模钢板条23表面形成双曲面形状的下模压制曲面16。这样,板件压制过程中,上模压制曲面9和下模压制曲面16从上下位置作用在原材上,从而形成形状满足要求的成品。

本发明还涉及一种步骤简单,能够方便快捷实现双曲度马鞍形板件压制成型,确保压制成品质量,缩短工装制作时间,降低费用支出,降低加工难度,减少劳动强度,节约能耗,控制工期的双曲度马鞍形板件压制方法,所述的双曲度马鞍形板件压制方法的压制步骤为:

S1.将上膜1和下模2分别安装在油压机上;S2.双曲度马鞍形板件原材固定在下模2的下模压制曲面16,并使用点焊限制双曲度马鞍形板件原材自由度;S3.启动油压机均速进给,上模1和下模2位置靠近,直到上模压制曲面9和下模压制曲面16和施力压制双曲度马鞍形板件原材成型,压制时间保持3-5分钟,S4.启动油压机控制上模1和下模2复位,上模和下模分离,取下双曲度马鞍形板件成品,使用木质样箱校验成品。木质样箱的曲度是标准形状,便于校验。

本发明所述的双曲度马鞍形板件压制成型工装,制作工装时,采用切割机切割制备上模的上模基板、多道上模横隔板、多道上模纵隔板,切割机切割制备下模的下模基板、多道下模横隔板、多道下模纵隔板;多道上模横隔板和多道上模纵隔板纵横插接焊接形成网格状结构的上模隔板组件,上模隔板组件与上模基板焊接;多道下模横隔板和多道下模纵隔板纵横插接焊接形成网格状结构的下模隔板组件,下模隔板组件与下模基板焊接;将上模的上模基板贴合地面,向上模隔板组件的间隙部位灌入水泥,多道上模横隔板和多道上模纵隔板上焊接多道相邻布置的上模钢板条,上模钢板条表面形成双曲面形状的上模压制曲面;将下模的下模基板贴合地面,向下模隔板组件的间隙部位灌入水泥,多道下模横隔板和多道下模纵隔板上焊接多道下模钢板条,下模钢板条表面形成双曲面形状的下模压制曲面。这样,制作形成带有上模压制曲面的上模和带有下模压制曲面的下模,工装制备简单,可靠性高,压制曲面根据需要的形状快速制成。而后,控制上模和下模的移动,实现对双曲度马鞍形板件原材的快速压制,形成曲度满足要求的双曲度马鞍形板件成品。与此同时,上模钢板条和下模钢板条的设置有独特的作用,因为如果仅仅是水泥压模过程中,由于压力很大,水泥会开裂掉渣,掉渣后隔板直接与被压钢板接触,会生产压痕等缺陷,导致成品质量差,或者根本无法使用。因此,设置上模钢板条和下模钢板条,使得压制过程中水泥并不直接接触压制,压制过程中就不会出现水泥掉渣崩裂,也不会出现压痕。本发明所述的双曲度马鞍形板件压制成型工装的主要优点是:短时间快速工装成型、成型完美、加工板件无压痕、起皱、荷叶边等缺陷,劳动强度低、降低加工难度、缩短加工时间、工期可控、节能环保成本低。

上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

- 双曲度马鞍形板件压制成型工装、制作方法、板件压制方法

- 厚度可调的高精度板材压制成型工装及板材成型的方法