一种用于GDMS检测钛晶体样品及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及钛晶体样品制备技术领域,尤其涉及一种用于GDMS检测钛晶体样品及其制备方法。

背景技术

钛晶,是指通过熔盐电解的方式将海绵钛提纯后的产物,纯度在99.99%(4N)以上。高纯钛除具有密度低、熔点高、抗腐蚀性强等性质外,还有强度低、塑性好等特点。近年来,随着航空航天、电子信息等高科技产业的快速发展,高纯钛的需求也逐渐增加。采用适当的方法制造高品质、低成本的高纯钛,关系到这些行业的发展。利用克劳尔法提纯海绵钛,由熔盐电解炉将海绵钛提纯为钛晶体,再经过真空电子束熔炼炉将钛晶熔炼成锭材,这是中国目前唯一一种已投入生产高纯钛的方法。其中钛晶作为高纯钛锭熔炼的原料,其纯度因为真空电子束熔炼炉对钛晶中部分杂质元素的提纯能力有限而直接影响钛锭的纯度。所以钛晶纯度的检测对于钛锭熔炼时原料的筛选意义重大。

GDMS,辉光放电质谱法(Glow Discharge Mass Spectrometry),是利用辉光放电源作为离子源与质谱仪器联接进行质谱测定的一种分析方法,是高纯金属材料杂质成分分析最有效的方法之一。辉光放电质谱法(GDMS)作为一种固体样品直接分析技术,已广泛应用于高纯金属、半导体等材料的痕量和超痕量杂质分析,仪器稳定性好,记忆效应小,基体效应小,检测极限低,可以稳定检测ppb(10

中国专利201810813332.X公开了一种用于GDMS检测的海绵钛和钛晶粒样品的制备方法,在该专利中虽然可用于高纯钛晶的测试,但是整个样品制备方式过于复杂,又在制样过程中利用氧氮仪将样品熔化,使部分样品中的轻质元素挥发,样品本身化学成分已经发生变化,再做高纯钛晶的检测已失去意义,并且利用氧氮仪熔化样品也会带来制样成本的增加,利用砂纸打磨样品亦会导致样品污染。

中国专利201710426777.8公开了一种GDMS检测的钛晶样品制备方法及钛晶样品与流程,在该专利中虽然也可用于高纯钛晶的检测,但在制样过程中利用高纯铟做为辅助电极,这使制样成本变大,且铟元素在全球范围内含量极少,若仅用于检测,无疑是一种浪费,并且压在铟片上的钛晶数量有限,不能兼顾各个粒度的钛晶,因此该检测方法不能代表整体钛晶内杂质元素的水平。

现有技术中制备GDMS检测的钛晶样品的方法中,或多或少存在着样品污染、检测数据正确性存疑、成本过高的问题。

发明内容

本发明为解决现有技术中的上述问题,提供一种成本较低、样品无污染的用于GDMS检测钛晶体样品及其制备方法。

为实现上述目的,本发明采用以下技术方案:

本发明的第一个方面是提供一种用于GDMS检测钛晶体样品的制备方法,包括如下步骤:

步骤一,清洗底座,清洗完成后使用压缩空气吹干底座然后放至净化布上备用;

步骤二,将钛晶体进行超声清洗,清洗后将钛晶体移至滤纸,烘干备用;

步骤三,将压芯、固定圈、顶盖放入有机试剂中清洗,然后用压缩空气吹干,将固定圈放至底座上,将钛晶体移至固定圈中,然后将压芯移至钛晶体上,然后将底座、钛晶体、固定圈和压芯的组合放至万能实验压机上,施加压力压实;

步骤四,将底座、钛晶体、固定圈和压芯的组合取出万能实验压机,在固定圈上盖上顶盖,去掉底座,钛晶体样品制备完成。

进一步地,底座的清洗为用酸洗液酸洗底座1~5分钟,然后使用清水清洗底座1~5次,然后加入有机试剂清洗。

进一步地,酸洗液由硝酸、氢氟酸和水按照体积比为1:1:20制备而成。

进一步地,有机试剂选自无水乙醇、乙醚和丙酮中的一种或几种的混合。

进一步地,步骤二中超声清洗为将钛晶体置于聚四氟乙烯材质的容器中加入有机试剂超声波清洗5~20分钟。

进一步地,步骤三中钛晶体的量为填满固定圈容量的80%~90%。

进一步地,步骤三中压力为10~20KN。

进一步地,底座的材质为纯度大于99.999%的高纯钛。

进一步地,固定圈的外径为35~40mm,高度为20~25mm;固定圈顶部的内径为20~25mm,与底座接触的底部的内径为15~20mm。

进一步地,固定圈和顶盖通过连接部件连接固定,连接部件为设置于固定圈上的定位槽和设置于顶盖上的与定位槽匹配的定位块。

本发明的第二个方面是提供一种采用上述制备方法制备的用于GDMS检测的钛晶体样品。

本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

本发明提供的用于GDMS检测的钛晶体样品的制备方法,优化了现有技术中GDMS检测用钛晶体样品的制备方法,制样过程中样品的检测面只与高纯钛底座接触,且钛晶体与高纯钛不会发生粘连现象,故高纯钛带来的干扰可忽略不计;整个制备过程无杂质进入,降低钛晶体样品的污染风险,且对钛晶体没有进行熔融和酸洗等操作,避免了钛晶体的污染和化学成分的变化;相较于中国专利201710426777.8提供的方法,本发明提供的制备方法能够在底座和固定圈内压入不同粒径体积的钛晶体,从而提高制备出的钛晶体样品的检测数据代表性,且利用可重复利用的组合部件来代替铟作为辅助电极,降低钛晶体GDMS检测的成本。

附图说明

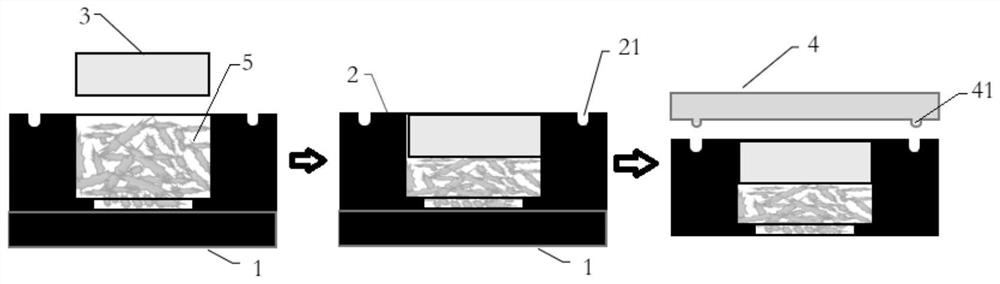

图1为本发明一实施例提供的用于GDMS检测的钛晶体样品的制备方法的流程示意图;

其中的附图标记为:1-底座,2-固定圈,3-压芯,4-顶盖,5-钛晶体,21-定位槽,41-定位块。

具体实施方式

如图1所示,本发明提供了一种用于GDMS检测钛晶体样品及其制备方法,该制备方法包括如下步骤:

步骤一,清洗底座1,清洗完成后使用压缩空气吹干GDMS仪器底座1然后放至净化布上备用;

步骤二,将钛晶体5进行超声清洗,清洗后将钛晶体5移至滤纸,烘干备用;

步骤三,将压芯3、固定圈2、顶盖4放入有机试剂中清洗,然后用压缩空气吹干,将固定圈2放至底座1上,将钛晶体5移至固定圈2中,然后将压芯3移至钛晶体5上,然后将底座1、钛晶体5、固定圈2和压芯3的组合放至万能实验压机上,施加压力压实;

步骤四,将底座1、钛晶体5、固定圈2和压芯3的组合取出万能实验压机,在固定圈2上盖上顶盖4,去掉底座1,钛晶体5样品制备完成。

其中,压芯3、固定圈2和顶盖4的材质为导电性良好、硬度较高的现有技术中的任意材质。

在本发明一优选的实施例中,底座1的清洗为用酸洗液酸洗底座1~5分钟,然后使用清水清洗底座1~5次,然后加入有机试剂清洗。

在本发明一优选的实施例中,酸洗液由硝酸、氢氟酸和水按照体积比为1:1:20制备而成。

在本发明一优选的实施例中,有机试剂选自无水乙醇、乙醚和丙酮中的一种或几种在任意比例下的组合。

在本发明一优选的实施例中,步骤二中超声清洗为将钛晶体5置于聚四氟乙烯材质的容器中加入有机试剂超声波清洗5~20分钟。

在本发明一优选的实施例中,步骤三中钛晶体5的量为填满固定圈2容量的80%-90%。

在本发明一优选的实施例中,步骤三中压力为10~20KN。在本发明一优选的实施例中,底座1的材质为纯度大于99.999%的高纯钛。

在本发明一优选的实施例中,底座1为圆柱形,固定圈2为一内设有圆柱状凹槽的圆筒,压芯3的直径与固定圈2的内径匹配,顶盖4的直径与固定圈2的外径匹配;

其中,步骤三中施加压力压实时,需将压芯3压至上表面与固定圈2的上表面齐平,以使顶盖4能够放置在固定圈2上。

在本发明一优选的实施例中,固定圈2的外径为35~40mm,高度为20~25mm;固定圈顶部的内径为20~25mm,与底座接触的底部的内径为15~20mm。

在本发明一优选的实施例中,固定圈2和顶盖4通过连接部件连接固定,连接部件为设置于固定圈2上的定位槽21和设置于顶盖4上的与定位槽21匹配的定位块41。

本发明还提供了一种采用上述制备方法制备的用于GDMS检测钛晶体样品。

下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

实施例1

本实施例提供了一种用于GDMS检测钛晶体样品的制备方法,包括如下步骤:

步骤一,用酸洗液酸洗材质为纯度大于99.999%的高纯钛的底座3分钟,然后使用清水清洗底座3次,然后加入有机试剂清洗底座1,清洗完成后使用压缩空气吹干底座1然后放至净化布上备用;

步骤二,将钛晶体5置于聚四氟乙烯材质的容器中加入有机试剂超声波清洗10分钟,清洗后将钛晶体5移至滤纸,烘干备用;

步骤三,将压芯3、固定圈2、顶盖4放入有机试剂中清洗,然后用压缩空气吹干,将固定圈2放至底座1上,将钛晶体5移至固定圈2中,填满固定圈2容量的90%,然后将压芯3移至钛晶体5上,然后将底座1、钛晶体5、固定圈2和压芯3的组合放至万能实验压机上,施加20KN压力压实;

步骤四,将底座1、钛晶体5、固定圈2和压芯3的组合取出万能实验压机,在固定圈2上盖上顶盖4,去掉底座1,钛晶体5样品制备完成。

其中,酸洗液由硝酸、氢氟酸和水按照体积比为1:1:20制备而成。

有机试剂选自无水乙醇、乙醚和丙酮中的一种或几种在任意比例下的混合。

固定圈的外径为35mm,高度为20mm;固定圈顶部的内径为20mm,与底座接触的底部的内径为15mm。

实施例2

本实施例提供了一种用于GDMS检测钛晶体样品的制备方法,包括如下步骤:

步骤一,用酸洗液酸洗材质为纯度大于99.999%的高纯钛的底座2分钟,然后使用清水清洗底座2次,然后加入有机试剂清洗底座1,清洗完成后使用压缩空气吹干底座1然后放至净化布上备用;

步骤二,将钛晶体5置于聚四氟乙烯材质的容器中加入有机试剂超声波清洗10分钟,清洗后将钛晶体5移至滤纸,烘干备用;

步骤三,将压芯3、固定圈2、顶盖4放入有机试剂中清洗,然后用压缩空气吹干,将固定圈2放至底座1上,将钛晶体5移至固定圈2中,填满固定圈2容量的85%,然后将压芯3移至钛晶体5上,然后将底座1、钛晶体5、固定圈2和压芯3的组合放至万能实验压机上,施加15KN压力压实;

步骤四,将底座1、钛晶体5、固定圈2和压芯3的组合取出万能实验压机,在固定圈2上盖上顶盖4,去掉底座1,钛晶体5样品制备完成。

其中,酸洗液由硝酸、氢氟酸和水按照体积比为1:1:20制备而成。

有机试剂选自无水乙醇、乙醚和丙酮中的一种或几种在任意比例下的混合。

固定圈的外径为40mm,高度为25mm;固定圈顶部的内径为25mm,与底座接触的底部的内径为20mm。

实施例3

本实施例提供了一种用于GDMS检测钛晶体样品的制备方法,包括如下步骤:

步骤一,用酸洗液酸洗材质为纯度大于99.999%的高纯钛的底座4分钟,然后使用清水清洗底座4次,然后加入有机试剂清洗底座1,清洗完成后使用压缩空气吹干底座1然后放至净化布上备用;

步骤二,将钛晶体5置于聚四氟乙烯材质的容器中加入有机试剂超声波清洗20分钟,清洗后将钛晶体5移至滤纸,烘干备用;

步骤三,将压芯3、固定圈2、顶盖4放入有机试剂中清洗,然后用压缩空气吹干,将固定圈2放至底座1上,将钛晶体5移至固定圈2中,填满固定圈2容量的80%,然后将压芯3移至钛晶体5上,然后将底座1、钛晶体5、固定圈2和压芯3的组合放至万能实验压机上,施加10KN压力压实;

步骤四,将底座1、钛晶体5、固定圈2和压芯3的组合取出万能实验压机,在固定圈2上盖上顶盖4,去掉底座1,钛晶体5样品制备完成。

其中,酸洗液由硝酸、氢氟酸和水按照体积比为1:1:20制备而成。

有机试剂选自无水乙醇、乙醚和丙酮中的一种或几种在任意比例下的混合。

固定圈的外径为40mm,高度为20mm;固定圈顶部的内径为25mm,与底座接触的底部的内径为15mm。

对比例

采用中国专利(201710426777.8)提供的制备方法制备了三组钛晶样品,作为对比例。

验证实施例

采用实施例1提供的制备方法制备三组钛晶样品,采用GDMS法对实施例1提供的制备方法制备的钛晶体样品和对比例提供的制备方法制备的钛晶体样品进行检测杂质元素含量,计算杂质元素含量的平均值,并计算实施例1和对比例提供的制备方法制备的钛晶体样品检测数据的标准偏差,检测结果和标准偏差见表1。

表1钛晶体样品GDMS法检测数据及标准偏差

如表1所示,实施例1提供的制备方法制备的钛晶体样品检测杂质元素含量平均数据和对比例(中国专利201710426777.8)提供的制备方法制备的钛晶体样品检测杂质元素含量平均数据基本一致,但是实施例1提供的制备方法制备的钛晶体样品检测杂质元素含量的检测数据的标准偏差更低,表明实施例1提供的制备方法制备的钛晶体样品在GDMS检测中检测出的杂质元素含量数据更稳定。

采用实施例1提供的制备方法制备1组钛晶体样品,采用GDMS法预溅射30min,在杂质元素含量基本稳定时采集8组杂质元素含量数据,并计算每种杂质元素含量检测数据的相对标准偏差(RSD%),结果见表2。

表2钛晶体样品GDMS法检测数据及相对标准偏差

如表2所示,采用实施例1提供的制备方法制备的钛晶体样品,其杂质元素含量检测数据与表1中采用实施例1提供的制备方法制备的三组钛晶体样品杂质元素含量检测数据基本一致,说明实施例1提供的制备方法制备的钛晶体样品检测数据具有代表性。且显而易见的是,表2中主要杂质元素的检测数据相对标准偏差较小(由于熔盐电解法工艺影响,故Na元素和Cl元素在钛晶体内外含量不同,随检测时间的增加,其含量变化较大,故相对标准偏差较大)。可以看出,采用实施例1提供的制备方法制备的钛晶体样品在GDMS检测中,不但可以大幅降低检测成本,而且检测数据更加稳定,代表性更佳,利于推广应用。

需要说明的是,相较于本发明提供的制备方法,中国专利(201810813332.X)提供的制备方法在制备GDMS检测用钛晶体样品的过程中,采用了氧氮仪将样品熔化。首先,氧氮仪并非制备钛晶体试样技术领域中常用的仪器,若一般的钛晶体检测实验室需要采用该方法,则需首先购买氧氮仪,毫无疑问增加了检测的成本;其次,采用氧氮仪将钛晶样品融化,使钛晶样品中部分轻质元素挥发,样品本身的化学成分改变,再对其进行检测就变得毫无意义。该制备方法中采用石墨坩埚加热钛晶,还对压制好的钛晶体样品试用砂纸打磨,无疑均会污染样品。

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

- 一种用于GDMS检测钛晶体样品及其制备方法

- 一种用于GDMS检测的海绵钛和钛晶粒样品的制备方法