一种氯硅烷渣浆液回收再利用的方法及其生产系统

文献发布时间:2023-06-19 11:47:31

技术领域

本发明具体涉及一种氯硅烷渣浆液回收再利用的方法及氯硅烷渣浆液回收再利用的系统。

背景技术

目前国内主要采用改良西门子法生产工艺来制备多晶硅,在多晶硅生产过程中,以冷氢化反应制备三氯氢硅为主要工艺。其中,硅粉在流化床内特定温度下反应制备氯硅烷,氯硅烷中包含三氯氢硅、四氯化硅、二氯二氢硅等,随后,需要将三氯氢硅经氯硅烷提纯工序提纯,利用精制后的三氯氢硅在还原炉内还原生成多晶硅。在冷氢化制备氯硅烷过程中,会产生大量氯硅烷渣浆液,氯硅烷渣浆液中主要含有四氯化硅、三氯氢硅、硅铜粉、含硅聚合物及其它氯化物等固体杂质等。现有技术中,氯硅烷渣浆液是通过水解等方法进行处理,这种处理方法氯硅烷回收率低,碱液消耗量大,同时对环境造成污染。既增加企业生产成本造成资源的大量浪费又造成环境污染,故需将氯硅烷渣浆液转化为可利用资源。且近年来环保压力不断加大、多晶硅价格低迷,要实现“无害化、减量化、资源化”目标,依然是制约国内多晶硅行业发展的技术难题。

发明内容

本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种氯硅烷渣浆液回收再利用的方法及回收再利用氯硅烷渣浆液的系统,一种氯硅烷渣浆液回收再利用的方法便于回收氯硅烷渣浆液中的氯硅烷,并将其转化为可利用资源,得到硅酸酯产品。

为解决上述技术问题,本发明采用如下技术方案:

一种氯硅烷渣浆液回收再利用的方法,包括以下步骤:

步骤1:将氯硅烷渣浆液进行固液分离得到粗氯硅烷液体;

步骤2:粗氯硅烷经提纯后与乙醇反应生成粗硅酸酯;

步骤3:粗硅酸酯提纯得到硅酸酯产品。

优选的,所述步骤1:将氯硅烷渣浆液进行固液分离得到粗氯硅烷液体,具体包括以下步骤:

S1.1:将氯硅烷渣浆液冷却降压闪蒸处理,得到氯硅烷闪蒸汽和氯硅烷固液混合物;处理前的氯硅烷渣浆液为高温、高压状态,温度较高会使部分氯硅烷渣浆料闪蒸,进行冷却降压处理能够降低氯硅烷蒸发量,同时,进行氯硅烷渣浆液固液分离的容器的设计温度为100℃、设计压力为0.7MPa,容器的设计温度和设计压力均低于处理前的氯硅烷渣浆料的温度和压力,因此进行冷却降压处理还能够确保后续操作安全。

S1.2:将氯硅烷固液混合物进行固液分离,得到粗氯硅烷液体和固体残渣;

S1.3:将氯硅烷闪蒸汽冷凝,得到氯硅烷冷凝液。

优选的,在步骤S1.1中,所述氯硅烷渣浆液冷却降压处理的温度范围为从145~155℃冷却至50~60℃,压力范围为由1.4~1.6MPa降压至0.01~0.7MPa,处理时间为0.33~2h。

优选的,在步骤S1.2中,还包括步骤S1.2.1:将固体残渣用洗涤剂洗涤,并回收得到含氯硅烷的洗涤液;其中,洗涤的次数可以为一次也可以为多次,洗涤剂用于将固体残渣中残留的氯硅烷溶解、洗涤下来;所述步骤S1.2.1中使用的洗涤剂为甲苯;采用甲苯作为洗涤剂是由于甲苯的沸点高,挥发量小,在洗涤过程中可以回收再利用。

优选的,所述步骤S1.3中,冷凝的温度为20~25℃,冷凝的时间为0.002~0.5h。

优选的,在步骤2中的氯硅烷与乙醇反应生成粗硅酸酯,具体包括以下步骤:

S2.1:将步骤S1.2中得到的粗氯硅烷液体、步骤S1.2.1中回收得到的含氯硅烷的洗涤液以及步骤S1.3中得到的氯硅烷冷凝液进行蒸馏处理,得到提纯后的氯硅烷;

S2.2:将提纯后的氯硅烷与乙醇反应,制备粗硅酸酯。

优选的,在步骤S2.1中,采用的蒸馏的塔釜温度范围为160~165℃,塔顶的温度范围为69~75℃;蒸馏的压力为0.05~0.07MPa;蒸馏的时间为1~3h。

优选的,在步骤S2.2中,提纯后的氯硅烷与乙醇在反应塔中进行反应,其中提纯后的氯硅烷与乙醇的质量比为0.72~0.76:1,反应塔塔顶的温度范围为33~37℃,塔釜的温度为100~105℃,反应塔塔顶的压力为57~63KPa,反应塔塔釜的液位所占反应塔塔釜的体积范围为45~55%,反应采用的乙醇为无水乙醇。

优选的,步骤3中粗硅酸酯提纯得到硅酸酯产品,具体包括以下步骤:

S3.1:采用负压脱酸的方法去除粗硅酸酯的杂质,并得到硅酸酯,其中,负压脱酸的原理在于:采用的脱酸塔是一种蒸馏塔,在负压的条件下,能够降低塔釜的温度,从而根据各组成成分的沸点的不同将各物质进行分离,其中,乙醇以及氯化氢汽化成为气体,而硅酸酯仍为液体,从而将硅酸酯中微量氯化氢除去,提高硅酸酯质量。

S3.2:采用脱色的方法得到硅酸酯产品,其中,脱色用于去除带颜色的金属杂质,进一步提高硅酸酯的质量。

优选的,在步骤S3.1中,采用的负压压力范围为-90~-60KPa,负压脱酸的时间为0.16~0.5h。

优选的,在步骤S3.2中,利用过滤器对硅酸酯进行脱色处理,过滤器脱色的原理在于采用吸附剂吸附硅酸酯中的带颜色的金属杂质,其中,常用的吸附剂为活性炭;带颜色的金属杂质主要为铁金属杂质,具体包括三氯化铁和单质铁。

本发明还提供了一种回收再利用氯硅烷渣浆液的系统,包括初步回收装置和硅酸酯生产装置;

所述初步回收装置包括分离器,所述分离器用于将氯硅烷渣浆液固液进行固液分离,得到粗氯硅烷液体;其中,分离器采用固液分离的方法可以为离心、自然沉降或者过滤。

所述硅酸酯生产装置包括反应塔、脱酸塔和过滤器:

所述反应塔与所述分离器连接,用于所述初步回收装置分离出的所述粗氯硅烷和乙醇进行反应生成粗硅酸酯;

所述脱酸塔用于去除所述反应塔反应生成物粗硅酸酯中的酸性物质;

所述过滤器用于对去除酸性物质后的粗硅酸酯进行脱色处理。

优选的,所述初步回收装置还包括混合釜,闪蒸汽冷凝器和粗氯硅烷罐,

所述混合釜用于将氯硅烷渣浆液进行低压降温处理,得到氯硅烷闪蒸汽和氯硅烷固液混合物;

所述闪蒸汽冷凝器中用于冷凝所述混合釜输出的氯硅烷闪蒸汽,得到氯硅烷冷凝液;

所述粗氯硅烷罐用于收集所述闪蒸汽冷凝器输出的氯硅烷冷凝液和分离器中的分离出的粗氯硅烷液体,所述粗氯硅烷罐收集的所述氯硅烷液体输送到所述硅酸酯生产装置的反应塔;

所述氯硅烷固液混合物在所述混合釜的釜底输送进入分离器。

优选的,所述硅酸酯生产装置还包括第二水解反应釜,所述第二水解反应釜连接在所述过滤器后,用于为生产不同规格的硅酸酯产品提供场所。

优选的,所述回收再利用氯硅烷渣浆液的系统还包括洗涤装置,所述洗涤装置包括洗涤器、氯硅烷塔和离心机,所述洗涤器与分离器的固渣液排出口连接,用于将粘附在固体残渣上的氯硅烷洗涤下来;

所述离心机用于将去除了部分氯硅烷的氯硅烷渣浆液进行固液分离;

所述氯硅烷塔用于收集所述洗涤器洗涤下来的氯硅烷液体和所述离心机固液分离时分离出的氯硅烷液体,并对氯硅烷液体进行分离,将氯硅烷塔塔顶分离出的氯硅烷回收至反应塔中合成硅酸酯,其中,氯硅烷塔用于将氯硅烷液体中的洗涤剂分离出来。

优选的,所述洗涤装置还包括洗涤液塔和洗涤液罐,

所述洗涤液塔用于对氯硅烷塔塔釜排出的洗涤液和重组分进行分离;

所述洗涤液罐用于收集洗涤液塔中分离出的洗涤液。

优选的,所述硅酸酯生产装置还包括吸收塔、气液分离器和氯化氢缓冲罐;所述吸收塔用于收集反应塔中排出的气相,并吸收气相中的氯乙烷;

所述气液分离器用于收集用于收集所述吸收塔塔顶排出的气体中的氯化氢,并将其输送至氯化氢缓冲罐中供多晶硅生产系统使用。

优选的,所述硅酸酯生产装置还包括再生塔和第一反应水解釜;吸收塔中的氯硅烷液体吸收氯乙烷作为塔釜液进入再生塔,所述再生塔用于去除吸收塔塔釜得到的氯硅烷液体中的氯乙烷,使氯硅烷液体循环再利用;

所述第一反应水解釜用于再生塔塔顶得到的氯乙烷与氢氧化钠溶液反应生成乙醇的反应器。

本发明的氯硅烷渣浆液回收再利用的方法便于回收氯硅烷渣浆液中的氯硅烷,并将其转化为可利用资源,得到硅酸酯产品,从而达到减少资源浪费的目的,在本发明的方法中,采用甲苯作为洗涤剂,甲苯沸点高挥发量小,在洗涤过程中可以回收再利用,实现了“无害化、减量化、资源化”目标。

本发明的氯硅烷渣浆液回收再利用的系统能够实现上述氯硅烷渣浆液回收再利用的方法,并能够根据工业要求得到不同类型的硅酸酯产品,如Si-28产品、Si-32产品或Si-40产品;此外,本发明的系统在制备的硅酸酯产品中副产物氯化氢通过硅酸酯生产装置进行有效回收,并可再次用于多晶硅生产中。

附图说明

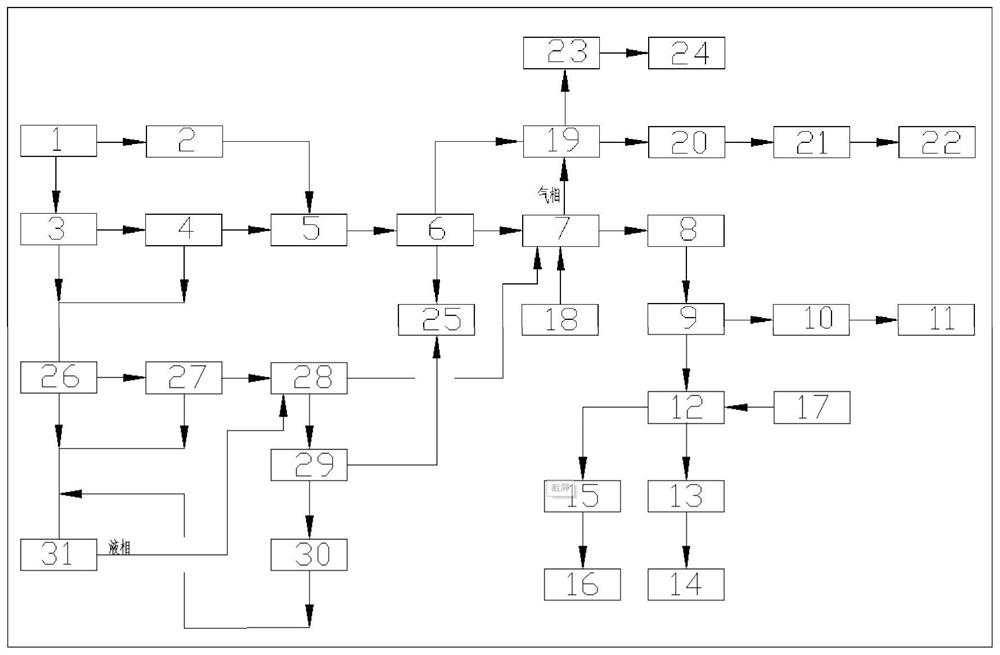

图1为本发明实施例中的氯硅烷渣浆液回收再利用的流程图。

图中:1-混合釜;2-闪蒸气冷凝器;3-分离器;4-次级分离器;5-粗氯硅烷罐;6-蒸馏塔;7-反应塔;8-脱酸塔;9-过滤器;10-Si-28产品储罐;11-Si-28装桶单元;12-第二水解反应釜;13-Si-32储罐;14-Si-32装桶单元;15-Si-40储罐;16-Si-40装桶单元;17-95%乙醇储罐;18-无水乙醇储罐;19-吸收塔;20-再生塔A;21-再生塔B;22-第一水解反应釜;23-气液分离器;24-氯化氢缓冲罐;25-重组分罐;26-洗涤器;27-次级洗涤器;28-氯硅烷塔;29-洗涤液塔;30-洗涤液罐;31-离心机。

具体实施方式

下面将结合本发明中的附图,对发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的范围。

本发明提供一种氯硅烷渣浆液回收再利用的方法,包括以下步骤:

步骤1:氯硅烷渣浆液固液分离得到粗氯硅烷液体;

步骤2:粗氯硅烷经提纯后与乙醇反应生成粗硅酸酯;

步骤3:粗硅酸酯提纯得到硅酸酯产品。

本发明还提供了一种回收再利用氯硅烷渣浆液的系统,包括初步回收装置和硅酸酯生产装置;

所述初步回收装置包括分离器,所述分离器用于将氯硅烷渣浆液固液进行固液分离,回收得到粗氯硅烷液体;

所述硅酸酯生产装置包括反应塔、脱酸塔和过滤器:

所述反应塔用于所述初步回收装置分离出的所述粗氯硅烷与所述乙醇反应生成粗硅酸酯;

所述脱酸塔用于去除所述反应塔反应生成物粗硅酸酯中的酸性物质;

所述过滤器用于对去除酸性物质后的粗硅酸酯进行脱色处理。

实施例1:

本实施例提供一种氯硅烷渣浆液回收再利用的方法,包括以下步骤:

步骤1:氯硅烷渣浆液固液分离得到粗氯硅烷液体;

其中,步骤1中氯硅烷渣浆液固液分离得到粗氯硅烷液体具体包括以下步骤:

S1.1:将氯硅烷渣浆液冷却降压处理,得到氯硅烷闪蒸汽和氯硅烷固液混合物;具体的,本实施例中将多晶硅生产过程中产生的氯硅烷渣浆液进行冷却降压处理,其中,温度从150℃冷却至50~60℃,本实施例中将温度冷却至50℃,压力为由1.5MPa降压至0.07MPa以下,处理时间为1h。

S1.2:将氯硅烷固液混合物进行固液分离,得到粗氯硅烷液体和固体残渣;其中,固液分离的方式可以采用沉降静置的方法,也可以采用离心机离心的方法,同样的也能采用过滤的方法进行固液分离,本实施例中采用离心机离心的方式进行固液分离。在步骤S1.2中,还包括步骤S1.2.1:将固体残渣经过洗涤,并回收洗涤的液体;且所述步骤S1.2.1中使用的洗涤剂为甲苯;本实施例中,步骤S1.2.1通过甲苯洗涤两次。

S1.3:将所述氯硅烷闪蒸汽冷凝,得到氯硅烷冷凝液,冷凝的温度为20℃,冷凝的时间为0.002h。

步骤2:氯硅烷与乙醇反应生成粗硅酸酯;

在步骤2中的氯硅烷与乙醇反应生成粗硅酸酯(即粗硅酸乙酯),具体包括以下步骤:

S2.1:将步骤S1.2中得到的粗氯硅烷液体、步骤S1.2.1中回收得到的含氯硅烷的洗涤液以及步骤S1.3中得到的氯硅烷冷凝液进行蒸馏处理,得到提纯后的氯硅烷;其中,采用的蒸馏的塔釜温度为160℃,塔顶的温度为75℃;蒸馏的压力为0.05MPa;蒸馏的时间为1h。

S2.2:将提纯后的氯硅烷与乙醇反应,制备粗硅酸酯(即粗硅酸乙酯);在步骤2.2中,提纯后的氯硅烷与乙醇在反应塔中进行反应,其中提纯后的氯硅烷与乙醇的质量比为0.72:1,反应塔塔顶的温度范围为33℃,塔釜的温度为105℃,反应塔塔顶的压力为57KPa,反应塔塔釜的液位所占反应塔塔釜的体积分数为55%,反应采用的乙醇为无水乙醇。

步骤3:粗硅酸酯提纯得到硅酸酯产品;

步骤3中粗硅酸酯(即粗硅酸乙酯)提纯得到硅酸酯(即硅酸乙酯)产品,具体包括以下步骤:

S3.1:采用负压脱酸的方法去除粗硅酸酯的杂质,如将粗硅酸酯中微量氯化氢除去,并得到硅酸酯;在步骤S3.1中,采用的负压压力为-90KPa,反应的时间为0.5h。

S3.2:采用脱色的方法得到硅酸酯产品;在步骤S3.2中,利用过滤器对硅酸酯进行脱色处理,本实施例中采用江阴鑫耀光伏新材料有限公司生产的7HCF4-E-20180616-01型号的过滤器,且脱色处理用于去除硅酸酯中的带颜色的金属杂质,其中,带颜色的金属杂质主要为铁金属杂质,具体为三氯化铁和单质铁。

实施例2:

本实施例提供一种氯硅烷渣浆液回收再利用的方法,包括以下步骤:

步骤1:氯硅烷渣浆液固液分离得到粗氯硅烷液体;

其中,步骤1中氯硅烷渣浆液固液分离得到粗氯硅烷液体具体包括以下步骤:

S1.1:将氯硅烷渣浆液冷却降压处理,得到氯硅烷闪蒸汽和氯硅烷固液混合物;具体的,本实施例中将多晶硅生产过程中产生的氯硅烷渣浆液进行冷却降压处理,其中,温度从155℃冷却至50~60℃,本实施例中温度冷却至60℃,压力为由1.6MPa降压至0.01MPa以下,处理时间为2h。

S1.2:将氯硅烷固液混合物进行固液分离,得到粗氯硅烷液体和固体残渣;其中,固液分离的方式可以采用沉降静置的方法,也可以采用离心机离心的方法,同样的,也能采用过滤的方法进行固液分离;本实施例中采用沉降静置的方式进行固液分离。在步骤S1.2中,还包括步骤S1.2.1:将固体残渣经过洗涤,并回收洗涤的液体;且所述步骤S1.2.1中使用的洗涤剂为甲苯,实施例中,步骤S1.2.1通过甲苯洗涤一次。

S1.3:将氯硅烷闪蒸汽冷凝,得到氯硅烷冷凝液,冷凝的温度为25℃,冷凝的时间为0.5h。

步骤2:氯硅烷与乙醇反应生成粗硅酸酯(即粗硅酸乙酯);

在步骤2中的氯硅烷与乙醇反应生成粗硅酸酯,具体包括以下步骤:

S2.1:将步骤S1.2中得到的粗氯硅烷液体、步骤S1.2.1中回收得到的含氯硅烷的洗涤液以及步骤S1.3中得到的氯硅烷冷凝液进行蒸馏处理,得到提纯后的氯硅烷;其中,采用的蒸馏的塔釜的温度为165℃,塔顶的温度为69℃;蒸馏的压力为0.07MPa;蒸馏的时间为3h。

S2.2:将提纯后的氯硅烷与乙醇反应,制备粗硅酸酯(即粗硅酸乙酯);在步骤2.2中,提纯后的氯硅烷与乙醇在反应塔中进行反应,其中提纯后的氯硅烷与乙醇的质量比为0.76:1,反应塔塔顶的温度范围为37℃,塔釜的温度为103℃,反应塔塔顶的压力为60KPa,反应塔塔釜的液位所占反应塔塔釜的体积分数为45%,反应采用的乙醇为无水乙醇。

步骤3:粗硅酸酯提纯得到硅酸酯产品;

步骤3中粗硅酸酯(即粗硅酸乙酯)提纯得到硅酸酯(即硅酸乙酯)产品,具体包括以下步骤:

S3.1:采用负压脱酸的方法去除粗硅酸酯的杂质,如将粗硅酸酯中微量氯化氢除去,并得到硅酸酯;在步骤S3.1中,采用的负压压力范围为-60KPa,反应的时间为0.3h。

S3.2:采用脱色的方法得到硅酸酯产品;在步骤S3.2中,利用过滤器对硅酸酯进行脱色处理,本实施例中采用江阴鑫耀光伏新材料有限公司生产的7HCF4-E-20180616-01型号的过滤器,且脱色处理用于去除硅酸酯中的带颜色的金属杂质,其中,带颜色的金属杂质主要为铁金属杂质,具体为三氯化铁和单质铁。

实施例3:

本实施例提供一种氯硅烷渣浆液回收再利用的方法,包括以下步骤:

步骤1:氯硅烷渣浆液固液分离得到粗氯硅烷液体;

其中,步骤1中氯硅烷渣浆液固液分离得到粗氯硅烷液体具体包括以下步骤:

S1.1:将氯硅烷渣浆液冷却降压处理,得到氯硅烷闪蒸汽和氯硅烷固液混合物;具体的,本实施例中将多晶硅生产过程中产生的氯硅烷渣浆液进行冷却降压处理,其中,温度从145℃冷却至50~60℃,本实施例中温度冷却至55℃,压力为由1.4MPa降压至0.6MPa以下,处理时间为0.33h。

S1.2:将氯硅烷固液混合物进行固液分离,得到粗氯硅烷液体和固体残渣;其中,固液分离的方式可以采用沉降静置的方法,也可以采用离心机离心的方法,同样的,也能采用过滤的方式进行固液分离,本实施例中采用过滤的方式进行固液分离。在步骤S1.2中,还包括步骤S1.2.1:将固体残渣经过洗涤,并回收洗涤的液体;且所述步骤S1.2.1中使用的洗涤剂为甲苯;本实施例中,步骤S1.2.1通过甲苯洗涤三次。

S1.3:将氯硅烷闪蒸汽冷凝,得到氯硅烷冷凝液,冷凝的温度为23℃,冷凝的时间为0.3h。

步骤2:氯硅烷与乙醇反应生成粗硅酸酯;

在步骤2中的氯硅烷与乙醇反应生成粗硅酸酯(即粗硅酸乙酯),具体包括以下步骤:

S2.1:将步骤S1.2中得到的粗氯硅烷液体、步骤S1.2.1中回收得到的含氯硅烷的洗涤液以及步骤S1.3中得到的氯硅烷冷凝液进行蒸馏处理,得到提纯后的氯硅烷;其中,采用的蒸馏的塔釜的温度为163℃,塔顶的温度为70℃;蒸馏的压力为0.06MPa;蒸馏的时间为2h。

S2.2:将提纯后的氯硅烷与乙醇反应,制备粗硅酸酯;在步骤2.2中,提纯后的氯硅烷与乙醇在反应塔中进行反应,其中提纯后的氯硅烷与乙醇的质量比为0.75:1,反应塔塔顶的温度为35℃,塔釜的温度为100℃,反应塔塔顶的压力为63KPa,反应塔塔釜的液位所占反应塔塔釜的体积分数为50%,反应采用的乙醇为无水乙醇。

步骤3:粗硅酸酯提纯得到硅酸酯产品;

步骤3中粗硅酸酯(即粗硅酸乙酯)提纯得到硅酸酯产品,具体包括以下步骤:

S3.1:采用负压脱酸的方法去除粗硅酸酯的杂质,如将粗硅酸酯中微量氯化氢去除,并得到硅酸酯;在步骤S3.1中,采用的负压压力范围为-75KPa,反应的时间为0.16h。

S3.2:采用脱色的方法得到硅酸酯产品;在步骤S3.2中,利用过滤器对硅酸酯进行脱色处理,本实施例中采用江阴鑫耀光伏新材料有限公司生产的7HCF4-E-20180616-01型号的过滤器,且脱色处理用于去除硅酸酯中的带颜色的金属杂质,其中,带颜色的金属杂质主要为铁金属杂质,具体为三氯化铁和单质铁。

实施例4:

本实施例提供了一种回收再利用氯硅烷渣浆液的系统,如图1所示,包括初步回收装置和硅酸酯生产装置;初步回收装置包括分离器3,分离器3用于将氯硅烷渣浆液固液进行固液分离,得到粗氯硅烷液体;其中,分离器3采用的固液分离的方式可以是离心、静置沉降或者过滤,在实际操作过程中采用静置分离的方式进行分离,其中,静置分离时间为0.5~2h,静置分离的时间可以为0.5h、1h、2h。硅酸酯生产装置包括反应塔7、脱酸塔8和过滤器9;其中,反应塔7用于初步回收装置分离出的粗氯硅烷与乙醇反应生成粗硅酸酯;脱酸塔8用于去除反应塔7反应生成物粗硅酸酯中的酸性物质,如将粗硅酸酯中微量氯化氢除去;过滤器9用于对去除酸性物质后的粗硅酸酯进行脱色处理。

本实施例中,初步回收装置还包括混合釜1,闪蒸汽冷凝器2和粗氯硅烷罐5,其中,混合釜1用于将氯硅烷渣浆液进行冷却降压处理,得到氯硅烷闪蒸汽和氯硅烷固液混合物;闪蒸汽冷凝器2用于冷凝混合釜1输出的氯硅烷闪蒸汽,得到氯硅烷冷凝液;粗氯硅烷罐5用于收集闪蒸汽冷凝器2输出的氯硅烷冷凝液和分离器3分离出的粗氯硅烷液体,粗氯硅烷罐5收集的氯硅烷液体输送到硅酸酯生产装置的反应塔;氯硅烷固液混合物在混合釜的釜底输送至分离器3中。

本实施例中,硅酸酯生产装置还包括第二水解反应釜12,其中,第二水解反应釜12连接在过滤器9后,用于生产不同规格的硅酸酯产品,其中,硅酸酯产品可以是Si-28产品、Si-32产品或Si-40产品。

本实施例中,回收再利用氯硅烷渣浆液的系统还包括洗涤装置,洗涤装置包括洗涤器26、氯硅烷塔28和离心机31,洗涤器26用于将粘附在固体残渣上的氯硅烷洗涤下来;离心机31用于将除去部分氯硅烷渣液体的氯硅烷渣浆液进行固液分离;氯硅烷塔28通常为分离塔,根据氯硅烷塔28中各组分沸点不同进行分离,将从洗涤器26和/或离心机31中收集得到的氯硅烷渣液体进行分离,并将氯硅烷塔28塔顶得到的氯硅烷回收至反应塔7中合成硅酸酯,其中,氯硅烷塔28中塔顶的温度范围为70-78℃,塔釜的温度范围为125-135℃,即氯硅烷塔28中塔顶的温度可以为70℃、74℃或78℃等,塔釜的温度可以为125℃、130℃或135℃等,本实施例中,氯硅烷塔28中的塔顶的温度为75℃,塔釜的温度为132℃,分离的反应时间为0.5~4h,即反应时间可以为0.5h、2h或4h等等,本实施例中,反应的时间为2h。

本实施例中,洗涤装置还包括洗涤液塔29和洗涤液罐30,洗涤液塔29用于将氯硅烷塔28塔釜排除的洗涤液和重组分进行分离;通常,洗涤液塔29为分离塔,通过各组分的沸点的不同,将洗涤液和重组分进行分离,其中,洗涤液塔29在分离过程中采用的塔顶温度范围为110~120℃,即洗涤液塔29的塔顶温度可以为110℃、115℃或120℃等,塔釜的温度范围为145~155℃,即塔釜的温度可以为145℃、149℃或155℃等,本实施例中,洗涤液塔29中塔顶的温度为114℃,塔釜的温度为149℃;反应时间为0.16~3h,即反应时间可以为1h、2h或3h等,本实施例中,反应时间为2h;洗涤液罐30用于收集洗涤液塔29中分离出的洗涤液,并将洗涤液循环使用,而洗涤液塔29分离出来的重组分则进入经过冷却之后输送至重组分罐25中。

本实施例中,硅酸酯生产装置还包括吸收塔19、气液分离器23和氯化氢缓冲罐24;吸收塔19用于收集反应塔7中的气相,并吸收气相中的氯乙烷;气液分离器23用于收集吸收塔19塔顶排出的气体中的氯化氢,并将其输送至氯化氢缓冲罐24中供多晶硅生产系统使用。

本实施例中,硅酸酯生产装置还包括再生塔和第一反应水解釜22;其中,吸收塔19中的氯硅烷液体吸收氯乙烷作为塔釜液进入再生塔,再生塔用于去除吸收塔19塔釜得到的氯硅烷液体中的氯乙烷,使氯硅烷液体循环再利用;第一反应水解釜22用于再生塔塔顶得到的氯乙烷与氢氧化钠溶液反应生成乙醇提供场所。

在本实施例中,以多晶硅生产过程中排放的氯硅烷渣浆液压力为1.5MPaG、温度为150℃为例进行具体的阐述,氯硅烷渣浆液中,固含量(wt%):硅粉2%、氯化亚铜1.51%;四氯化硅(SiCl

粗氯硅烷罐5中主要为氯硅烷液体,还含有微量固体及部分重组分,其中,重组分主要包括四氯化硅、三氯氢硅和六氯化二硅,将粗氯硅烷罐5中的氯硅烷液体输送至蒸馏塔6中,通过蒸馏塔6将氯硅烷液体进行精馏处理,本实施例中,采用的蒸馏塔6为耐尔能源装备有限公司制造的CJ18280型号的蒸馏塔6,且采用的精馏的塔釜的温度范围为160-165℃,塔顶的温度范围为69-75℃,精馏的时间为1-3h,本实施例中,塔釜的温度为164℃,塔顶的额温度为70℃,精馏的时间为2h;蒸馏塔6塔顶回收提纯后的氯硅烷气体,塔釜为重组分,塔釜的重组分进入重组分罐25中,然后送入现有的水解处理系统进行处理,其中,现有的水解处理系统为渣浆水解装置,其中,渣浆水解装置包括渣浆搅拌罐、水解器等。而蒸馏塔6塔顶回收的氯硅烷气体则进入反应塔7(其中在反应塔7内为反应精馏的方式进行化学反应)中作为原料与来自无水乙醇储罐18无水乙醇反应制备硅酸酯(即硅酸乙酯)。其中反应塔7塔顶温度控制在33-37℃,塔釜温度控制在100-105℃,反应塔塔顶压力控制在57-63kPa,反应塔塔釜的液位所占反应塔塔釜的体积范围控制在45-55%,且氯硅烷气体与无水乙醇的质量比为0.72~0.76:1进行反应得到硅酸酯,本实施例中,氯硅烷气体与无水乙醇的质量比为0.75:1。由于提纯后的氯硅烷渣浆液中~80%的氯硅烷被分离出来,且主要成分为四氯化硅,同时四氯化硅的纯度可达到98.5wt%,所以在上述氯硅烷气体和无水乙醇反应的过程中可视为四氯化硅和无水乙醇制备硅酸乙酯,但是,在这一化学反应过程中,有大量副产物氯化氢生成,同时氯化氢与乙醇反应产生少量氯乙烷,需将副产物氯化氢和少量氯乙烷从反应系统中排出。反应塔7塔釜物料含有硅酸乙酯、乙醇及少量氯化氢,反应塔7塔釜物料随后进入脱酸塔8中,脱酸塔8采用负压操作,将硅酸酯中微量氯化氢除去,提高硅酸乙酯质量,通常情况下,脱酸塔8采用的负压为-90~-60kPa,反应时间为0.16-0.5h,本实施例中,负压采用-75kPa,反应时间为0.3h。经脱酸塔8脱酸后的硅酸乙酯由脱酸塔8塔釜采出至过滤器9进行脱色,其中,脱色主要用于去除带颜色的金属杂质,脱色后得到Si-28产品,输送至Si-28产品储罐10中,最终生产的Si-28产品中正硅酸乙酯含量(以二氧化硅计)可达到28wt%,满足外售条件后通过Si-28装桶单元11自动装桶后外销。为增加产品种类,满足客户需求,本实施例中的回收再利用氯硅烷渣浆液的系统中的硅酸酯生产装置还包括第二水解反应釜,通过在第二水解反应釜12中加入不同比例的正硅酸乙酯和95%乙醇(来自95%乙醇储罐),可分别得到Si-32、Si-40产品,其中得到Si-32产品加入正硅酸乙酯和95%乙醇的比例为1.4~1.6:1,反应的温度为75~85℃,反应的时间为0.16-1h;得到Si-40产品加入正硅酸乙酯和95%乙醇的比例为0.7~0.75:1,且反应的温度为75-85℃,反应的时间为0.16-1h。最后Si-32产品进入Si-32储罐13,Si-40产品进入Si-40储罐15,Si-32、Si-40产品分别通过Si-32装桶单元14和Si-40装桶单元16装桶外销。

此外,反应塔7中的气相主要成分是氯化氢和氯乙烷,反应塔7的气相进入吸收塔19中,吸收塔19中通入由蒸馏塔6送入的氯硅烷液体,由于氯乙烷易溶于氯硅烷液体,而氯化氢气体在氯硅烷液体中的溶解度小,因此,氯硅烷液体吸收氯乙烷后进入吸收塔19塔釜,且气相氯化氢由吸收塔19塔顶排出至气液分离器23,其中,气液分离器23主要用于氯化氢气体和氯硅烷液体的分离,得到分离纯化后的氯化氢气体,分离后的氯化氢气体进入氯化氢缓冲罐24中可供多晶硅生产系统使用,且去除氯化氢气体后的氯硅烷液体主要包括质量分数为98.5%的四氯化硅和质量分数为1.19%的三氯氢硅。吸收塔19中的塔釜液进入再生塔A 20,其中,再生塔A20塔釜液的主要成分为氯硅烷液体、氯乙烷杂质、氯化氢杂质和乙醇杂质,再生塔A20经过蒸馏的方式,去除氯硅烷液体中氯化氢杂质,随后,再生塔A 20塔釜液排至再生塔B 21,用于除去氯硅烷液体中的氯乙烷和乙醇杂质,其中,再生塔A 20塔釜液排至再生塔B 21中的氯硅烷液体中的氯乙烷的质量分数为1.8%,在再生塔B 21除去氯硅烷液体中的氯乙烷的原理在于根据各组分沸点的不同,通过蒸汽加热将不同沸点组分进行分离;随后,再生塔B 21塔釜液氯硅烷液体可返回至吸收塔19继续循环使用来吸收氯乙烷,其中,再生塔B21塔釜液中的氯硅烷液体中包括质量分数为98.5%的四氯化硅,质量分数为1.19%的三氯氢硅,质量分数为3.1E-06的六氯化二硅和质量分数为7.17E-12的甲苯。氯乙烷由再生塔B 21塔顶排出回收后进入第一水解反应釜22,并在第一水解反应釜22中通入5%的氢氧化钠溶液与氯乙烷进行水解反应,水解反应后产生的气相乙醇经冷凝后回收至无水乙醇储罐18中循环使用,第一水解反应釜22中的废液排至多晶硅生产系统废水处理装置进行处理。

此外,洗涤器26进固相物料前,洗涤器26中首先根据固相量加入一定比例的洗涤剂(如甲苯等),通常使用的洗涤剂与固相量的质量比为4.9-5.1:1,洗涤剂用于将粘附在固体残渣中的氯硅烷溶解、洗涤下来。物料经洗涤剂洗涤静置分离后,液相通过溢流进入次级洗涤器27中,次级洗涤器27静置后液相通过溢流回收输送至氯硅烷塔28中。在氯硅烷塔28中进行分离处理,其中,分离的塔顶温度为75℃,塔釜温度为132℃,蒸馏的时间为0.5~4h,反应结束后,氯硅烷塔28塔顶分离出的氯硅烷回收至反应塔7中合成硅酸酯,氯硅烷塔28塔釜物料进入洗涤液塔29中进行分离,其中氯硅烷塔28塔釜物料主要为洗涤液和重组分,为了将洗涤液和重组分进行分离,将氯硅烷塔28塔釜物料输送至洗涤液塔29中,洗涤液塔29采用精馏的方式进行两者的分离,其中,精馏的塔顶温度范围为110-120℃,塔釜的温度为145~155℃,反应的时间为0.16~3h,随后,洗涤液塔29塔顶回收的洗涤剂进入洗涤液罐中循环使用,洗涤液塔29塔釜重组分经冷却后输送至重组分罐25中。经洗涤剂洗涤后的洗涤器26与次级洗涤器27固相中含有洗涤剂及很少量的氯硅烷,随后排至离心机31中进行离心分离,离心机31离心分离出的液相氯硅烷输送至氯硅烷塔28中,固相主要为硅铜粉,通过离心机卸出后装袋存放,尾气去往尾气系统进行处理。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 一种氯硅烷渣浆液回收再利用的方法及其生产系统

- 一种回收再利用氯硅烷渣浆液的系统