一种挤压模具冷却通道结构及冷却方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于铝型材生产技术领域,涉及一种在铝型材生产中冷却挤压模具的液氮、循环水复合通道结构。

背景技术

在铝型材生产过程中,通过将铝棒料放入挤压筒内,经过挤压模具的成形,生产出相应的铝型材产品。当型材通过模具后,由于铝棒与模具剧烈的摩擦以及铝棒的塑性变形,会产生大量的热量,在模具的出口处,高温型材暴露在空气中,表面易被氧化,导致型材的表面光洁度较低。因此,挤压模具的冷却及型材出口处表面的保护成为众多学者和工程师长期研究的一个重要领域,其意义和作用不言而喻。

有的生产厂家单独采用液氮作为冷却介质,虽然效果较好,但由于液氮冷却高昂的成本,限制了该技术的大范围应用;有的生产厂家单独采用水作为冷却介质,虽然成本较低,但无法对型材的出口表面形成有效的保护。

综上,针对以上缺点,需要提供一种新的模具冷却方案来同时考虑冷却效果及生产成本。

发明内容

本发明所要解决的技术问题是针对目前的模具冷却技术发展现状,提供了一种模具冷却通道结构及冷却方法。该冷却通道结构结合了液氮作为冷却介质的优点和水作为冷却介质的低成本,具有很好的工程实用性。

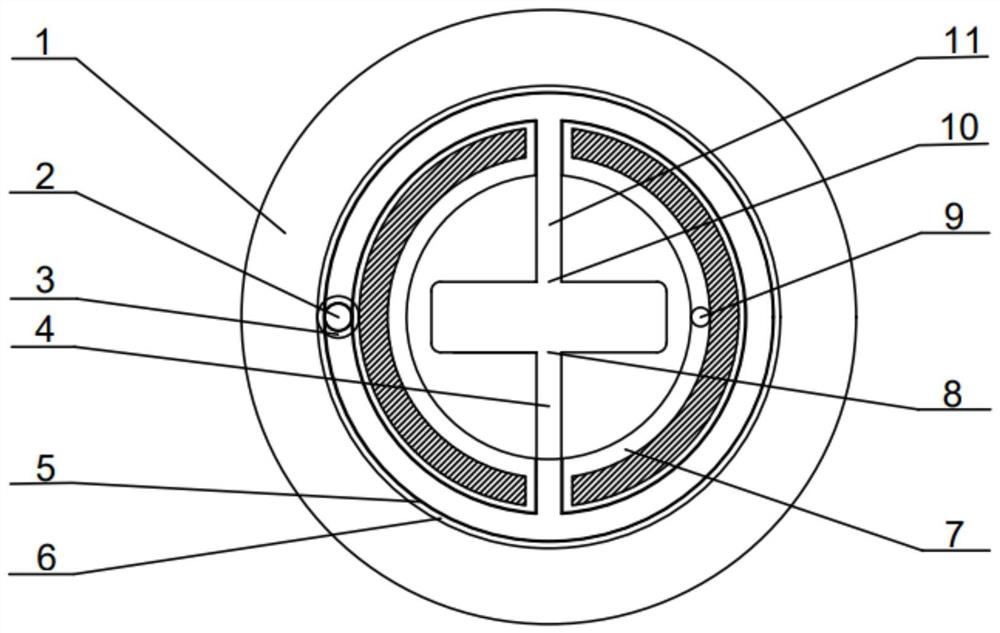

一种挤压模具冷却通道结构,模具包括挤压垫本体、挤压模具上模、挤压模具下模,其特征在于:冷却通道结构主要包括液氮入口、循环冷却水入口、液氮下方冷却通道、液氮冷却管道、第一层冷却通道、第二层冷却通道、氮气下方出口、循环冷却水出口、氮气上方出口、液氮上方冷却通道;循环冷却水入口位于第一层冷却通道的左侧,出口位于第二层冷却通道的右侧;液氮冷却管道置于第一层冷却通道内部;在第一层冷却通道的出口处,液氮冷却管道与液氮下方冷却通道、液氮上方冷却通道联通,液氮上方冷却通道和液氮下方冷却通道各有一个出口。

进一步地,第一层冷却通道采用环形冷却通道,冷却介质为液氮、循环水。

进一步地,第二层冷却通道采用环形冷却通道,冷却介质为循环水。

进一步地,管道采用304不锈钢,或选用铜、铝合金等其他材质。

进一步地,氮气下方出口、氮气上方出口的数量可以根据型材的截面尺寸进行调整,在实际中遇到宽幅型材时,可适当的增加出口的数量,以保证型材表面质量均匀一致。

进一步地,第一层冷却通道、第二层冷却通道的形状可以根据型材的截面形状进行调整,可以为圆形、方形、椭圆形等;所述第一层冷却通道和第二层冷却通道的尺寸可以根据模具的大小进行调整。

进一步地,所述液氮冷却管道、第一层冷却通道、第二层冷却通道、液氮下方冷却通道、液氮上方冷却通道的截面尺寸可以根据铝型材的材料、挤压速度特征进行调整,合理的分配液氮、循环水的流量,以达到更好的冷却效果。

进一步地,液氮入口和循环冷却水入口的位置可以根据型材截面形状进行调整,以达到更好的冷却效果。

一种采用如上所述冷却通道结构冷却模具的方法,包括以下冷却步骤:

1)在挤压模具预热后,首先通过液氮冷却管道通入液氮,经气化生成氮气,由氮气下方出口、氮气上方出口喷出形成保护气氛,随后开始挤压生产;

2)随着挤压的进行,模具的温度持续升高,通入循环水对模具进行冷却。

进一步地,所述步骤2)中挤压模具的温度控制在470~500℃。

与目前的模具冷却技术相比,本发明的有益效果如下:

1、本发明所述的挤压模具冷却通道结构及冷却方法,采用液氮与水作为冷却介质,与传统的纯液氮冷却相比,减少了液氮用量,降低了模具的冷却成本,利用液氮气化后的氮气对型材表面进行保护,提高了型材的表面质量。

2、本发明所述的挤压模具冷却通道结构及冷却方法,通过液氮与水对模具进行冷却,降低了模具温度,提高模具寿命及生产效率。

附图说明

图1为本发明的模具冷却通道示意图;

图2为挤压模具装配示意图;

图3为冷却介质入口示意图;

附图标记说明:1-挤压垫本体;2-液氮入口;3-循环冷却水入口;4-液氮下方冷却通道;5-液氮冷却管道;6-第一层冷却通道;7-第二层冷却通道;8-氮气下方出口;9-循环冷却水出口;10-氮气上方出口;11-液氮上方冷却通道;12-挤压模具下模;13-挤压模具上模。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例及说明书附图,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅用于解释本发明,实施例中的“上方”、“下方”等指示方位和位置的词语仅仅是为了说明附图中的位置关系,仅为了更好地描述本发明,而不是指示或暗示本发明所指的结构必须具有特定的方位或以特定的方位构造和操作,因此并不用于限定本发明。

在铝型材生产过程中,铝棒料经过模具成型生产出相应的铝型材,由于变形抗力和激烈的摩擦力,产生大量的热量,使模具温度急剧升高。在生产过程中,挤压垫本体1、挤压模具上模13、挤压模具下模12经过加热炉预热后,首先由液氮入口2通入液氮,液氮流入液氮冷却管道5,对挤压模具的中心高温部位进行冷却,液氮经过气化形成氮气,氮气由氮气下方出口8、氮气上方出口10喷出形成保护气氛。随后开始进行铝型材的挤压,同时冷却水通过循环冷却水入口3通入,在经过第一层冷却通道6、第二层冷却通道7冷却模具后,由循环冷却水出口9流出,持续对模具进行冷却,模具温度控制在470~500℃。

以上是本发明的实施方式,仅仅是对本发明思想作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施做各种各样的修改或补充或采用类似的方法替代,但并不会偏离本发明精神所定义的范围,也属于本发明的保护范围。

- 一种挤压模具冷却通道结构及冷却方法

- 一种带冷却通道的挤压模具组装结构