抗菌净化调湿的硅藻布

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及无纺布领域,具体地说,涉及一种抗菌净化调湿的硅藻布。

背景技术

硅藻材料作为一种相对环保的涂料,近几年也得到广泛的使用,现在市面上存在的石墨烯、活性炭、硅藻页岩或者硅藻土普遍存在着比表面积小、吸附力不够等缺点,导致制备的无纺布抗菌性和吸湿性较差。

发明内容

本发明的目的在于提供一种抗菌净化调湿的硅藻布,以解决上述背景技术中提出的问题。

为实现上述目的,一方面,本发明提供一种抗菌净化调湿的硅藻布,包括以下原料组成:石墨烯30-50份、活性炭10-30份、硅藻材料80-110份、催化剂5-10份、制孔剂和布料。

作为本技术方案的进一步改进,所述硅藻材料选自硅藻土和硅藻页岩中的一种或两种混合,用作硅藻布的原料使用。

作为本技术方案的进一步改进,所述催化剂选自光触媒和暗触媒中的一种或两种混合,光触媒能在光照射下产生强氧化性的物质,并且可用于分解有机化合物、部分无机化合物、细菌及病毒等,日常生活中,光触媒能有效地降解空气中有毒有害气体如甲醛等,高效净化空气,同时,能够有效杀灭多种细菌,并能将细菌或真菌释放出的毒素分解及无害化处理,暗触媒是由放电材料负载催化材料制成,利用放电材料释放电子的特性,使暗触媒可以在没有光照的情况下分解有害物质。

作为本技术方案的进一步改进,所述制孔剂选自聚乙二醇、聚氨酯、聚乙烯吡络烷酮和强滨技纤维素中的一种或多种混合,用于对硅藻布制孔,增加其比表面积和孔数量,改善孔结构使其的吸附能力达到更强的目的,保证了硅藻布的透气性。

作为本技术方案的进一步改进,所述布料选自无纺布、熔喷布或聚乙烯膜中的一种。

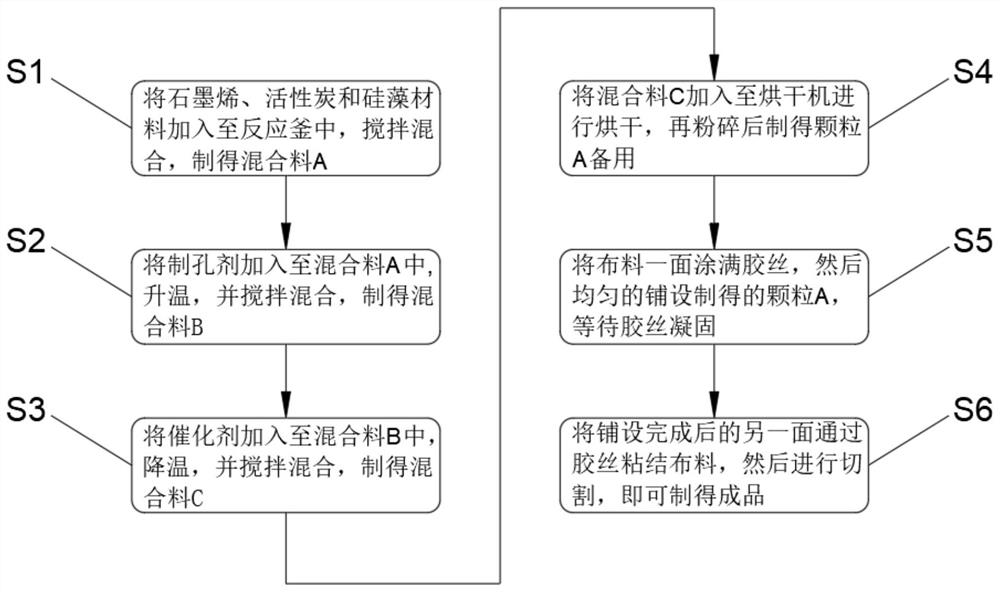

另一方面,本发明提供了一种抗菌净化调湿的硅藻布的制备工艺,包括上述中所述的任意一项抗菌进化调湿的硅藻布,其操作步骤如下:

S1、将石墨烯、活性炭和硅藻材料加入至反应釜中,搅拌混合,制得混合料A;

S2、将制孔剂加入至混合料A中,升温,并搅拌混合,制得混合料B;

S3、将催化剂加入至混合料B中,降温,并搅拌混合,制得混合料C;

S4、将混合料C加入至烘干机进行烘干,再粉碎后制得颗粒A备用;

S5、将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;

S6、将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

优选的,所述S2中,混合料A和制孔剂的混合比例为1:1-50。

优选的,所述S2中,升温后反应釜的温度为110-150℃,搅拌时间为15-30min。

优选的,所述S3中,降温后反应釜的温度为60-80℃,搅拌时间为0.5-1h。

优选的,所述S4中,烘干机的温度为70-120℃,烘干时间为10-30min。

与现有技术相比,本发明的有益效果:

1、该抗菌净化调湿的硅藻布中,加入的催化剂,通过与无纺布的复合达到透气、吸附、净化的目的,暗触媒是由放电材料负载催化材料制成,利用放电材料释放电子的特性,使暗触媒可以在没有光照的情况下分解有害物质,光触媒能在光照射下产生强氧化性的物质,能有效地降解空气中有毒有害气体如甲醛等,高效净化空气,同时,能够有效杀灭多种细菌,并能将细菌或真菌释放出的毒素分解及无害化处理,增加了硅藻布的抗菌性。

2、该抗菌净化调湿的硅藻布中,加入的制孔剂,用于对硅藻布制孔,增加其比表面积和孔数量,改善孔结构使其的吸附能力达到更强的目的,保证了硅藻布的透气性。

附图说明

图1为本发明的整体流程框图;

图2为本发明中表4的GZT-1曲线图;

图3为本发明中表4的GZT-2曲线图;

图4为本发明中表4的GZT-3曲线图;

图5为本发明中表4的GZT-4曲线图;

图6为本发明中硅藻页岩制孔前孔隙图;

图7为本发明中硅藻页岩制孔后孔隙图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1抗菌净化调湿的硅藻布,包括:

一、颗粒A制备

将石墨烯30份、活性炭10份和硅藻材料110份加入至反应釜中,搅拌混合,制得混合料A;将制孔剂加入至混合料A中,混合料A和制孔剂的混合比例为1:1-50,升温110-150℃,并搅拌15-30min后混合,制得混合料B;将催化剂5份加入至混合料B中,降温60-80℃,并搅拌0.5-1h后混合,制得混合料C;将混合料C加入至烘干机进行烘干,烘干温度为70-120℃,烘杆10-30min后,粉碎制得颗粒A备用。

二、硅藻布制备

将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

实施例2抗菌净化调湿的硅藻布,包括:

一、颗粒A制备

将石墨烯35份、活性炭15份和硅藻材料102.5份加入至反应釜中,搅拌混合,制得混合料A;将制孔剂加入至混合料A中,混合料A和制孔剂的混合比例为1:1-50,升温110-150℃,并搅拌15-30min后混合,制得混合料B;将催化剂9份加入至混合料B中,降温60-80℃,并搅拌0.5-1h后混合,制得混合料C;将混合料C加入至烘干机进行烘干,烘干温度为70-120℃,烘杆10-30min后,粉碎制得颗粒A备用。

二、硅藻布制备

将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

实施例3抗菌净化调湿的硅藻布,包括:

一、颗粒A制备

将石墨烯40份、活性炭20份和硅藻材料95份加入至反应釜中,搅拌混合,制得混合料A;将制孔剂加入至混合料A中,混合料A和制孔剂的混合比例为1:1-50,升温110-150℃,并搅拌15-30min后混合,制得混合料B;将催化剂12.5份加入至混合料B中,降温60-80℃,并搅拌0.5-1h后混合,制得混合料C;将混合料C加入至烘干机进行烘干,烘干温度为70-120℃,烘杆10-30min后,粉碎制得颗粒A备用。

二、硅藻布制备

将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

实施例4抗菌净化调湿的硅藻布,包括:

一、颗粒A制备

将石墨烯45份、活性炭25份和硅藻材料87.5份加入至反应釜中,搅拌混合,制得混合料A;将制孔剂加入至混合料A中,混合料A和制孔剂的混合比例为1:1-50,升温110-150℃,并搅拌15-30min后混合,制得混合料B;将催化剂16份加入至混合料B中,降温60-80℃,并搅拌0.5-1h后混合,制得混合料C;将混合料C加入至烘干机进行烘干,烘干温度为70-120℃,烘杆10-30min后,粉碎制得颗粒A备用。

二、硅藻布制备

将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

实施例5抗菌净化调湿的硅藻布,包括:

一、颗粒A制备

将石墨烯50份、活性炭30份和硅藻材料80份加入至反应釜中,搅拌混合,制得混合料A;将制孔剂加入至混合料A中,混合料A和制孔剂的混合比例为1:1-50,升温110-150℃,并搅拌15-30min后混合,制得混合料B;将催化剂20份加入至混合料B中,降温60-80℃,并搅拌0.5-1h后混合,制得混合料C;将混合料C加入至烘干机进行烘干,烘干温度为70-120℃,烘杆10-30min后,粉碎制得颗粒A备用。

二、硅藻布制备

将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

本发明制备的抗菌净化调湿的硅藻布具有较好的抗菌性,本发明制备的抗菌净化调湿的硅藻布的检测指标,具体见表1:

表1

根据表1所示,采用本发明制备的抗菌净化调湿的硅藻布中,当加入的石墨烯45份、活性炭25份、硅藻材料87.5份和催化剂16份时,制得的硅藻布对各个病菌的抑菌率最好,同时实施例1-5中对病菌的抑菌率均在88%以上,足以看出,该用料制备下的硅藻布均有较好的抗菌性。

对比例2一种硅藻布,包括:

一、颗粒A制备

将石墨烯40份、活性炭20份和硅藻材料95份加入至反应釜中,搅拌混合,制得混合料A;将制孔剂加入至混合料A中,混合料A和制孔剂的混合比例为1:1-50,升温110-150℃,并搅拌15-30min后混合,制得混合料B;将混合料B加入至烘干机进行烘干,烘干温度为70-120℃,烘杆10-30min后,粉碎制得颗粒A备用。

二、硅藻布制备

将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

对比例1一种硅藻布,包括:

一、颗粒A制备

将石墨烯40份、活性炭20份和硅藻材料95份加入至反应釜中,搅拌混合,制得混合料A;将制孔剂加入至混合料A中,将催化剂12.5份加入至混合料A中,在温度为60-80℃时,搅拌0.5-1h后混合,制得混合料B;将混合料B加入至烘干机进行烘干,烘干温度为70-120℃,烘杆10-30min后,粉碎制得颗粒A备用。

二、硅藻布制备

将布料一面涂满胶丝,然后均匀的铺设制得的颗粒A,等待胶丝凝固;将铺设完成后的另一面通过胶丝粘结布料,然后进行切割,即可制得成品。

本发明制备的抗菌净化调湿的硅藻布具有较好的抗菌性,与其加入的催化剂有较大关系,为了验证相关的技术方案,申请人进行了如下试验:

对比例1中,采用实施例3的方法,在去除催化剂的情况下检测制备的硅藻布的相关指标,具体见表2:

表2

根据表2所示,通过对比例1比较实施例3可已看出,当去除催化剂时,硅藻布对各个病菌的抑菌率均降到了85%以下,抑菌率远远低于本发明制备的硅藻布,因此,可以看出在硅藻布的制备原料中加入催化剂时改变硅藻布抗菌性的重要因素。

本发明制备的抗菌净化调湿的硅藻布具有较好的吸湿性能,与其加入的制孔剂有较大关系,为了验证相关的技术方案,申请人进行了如下试验:

对比例2中,采用实施例3的方法,将硅藻布制孔前和制孔后的材料经检测比表面积后数值后相关指标,具体见表3:

表3

由此可见将制孔剂制得的材料比表面积和20nm孔的比例都有很大的提高,但是孔体积有所下降,是因为制孔剂填充原来孔隙内部占用空间造成了孔体积下降的原因。

将硅藻页岩制孔前后测得的孔隙图对比,具体如图6和图7所示,由图可见制孔后硅藻页岩的孔径在3-5nm范围内有一巨大的峰值是未制孔前峰值的6.65倍,研究表明多空材料对离子和空气材料达到调湿和吸附的最佳孔径范围是1-7纳米范围,由此可知制孔后的材料A的吸附性能和调湿性能得到极大的提高。

取制得的硅藻布置于测湿仪器内检测72小时的检测其吸放湿性能,改性后的材料前缀GZT,具体见表4:

表4

由此可见制孔后的材料(GZT)吸放湿能力均有30-60%的提高,并且经过72小时的吸放湿实验均保持了良好的效果,因此可见造孔后的调节湿度的能力有了极大的提高。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 抗菌净化调湿的硅藻布

- 高效净化空气/抗菌/自动调湿硅藻泥壁材及制备方法