一种岸桥

文献发布时间:2023-06-19 11:54:11

技术领域

本申请涉及起重机技术领域,特别涉及一种岸桥。

背景技术

岸桥又称为岸边集装箱起重机、桥吊,是专门用于集装箱码头对集装箱船进行装卸作业的专业设备,一般安装在港口码头岸边,在港口集装箱的装卸系统中起着不可替代的作用。

铰接平衡式岸桥的结构和工作方式与常规岸桥存在很大不同,大梁与岸桥的门架铰接,大梁与门架之间的固定装置需承受竖直方向正反双向的载荷,例如,大梁受到小车移动产生的竖直方向正反双向的载荷,会使得大梁竖直方向上晃动,使得固定装置需承受竖直方向正反双向的载荷。如此,使得固定装置的使用寿命缩短,以及大梁的稳定性变差,进而影响使用岸桥的效率和安全性。因此,铰接平衡式岸桥大梁固定装置是保证此岸桥正常工作的重要保障。

发明内容

基于此,有必要针对岸桥的大梁固定方面的问题,提供一种岸桥。

该岸桥包括:门架,门架设有第一吊孔;大梁,大梁上设有第二吊耳,第二吊耳上设有第二吊孔;固定轴,固定轴与第一吊孔和第二吊孔相配合,以将大梁悬挂于门架上;第一固定组件,第一固定组件的下端面抵紧第二吊耳的上端面,以抵消大梁上竖直向上的载荷。

上述岸桥中通过在大梁上方增加第一固定组件,以在固定轴穿过第一吊孔和第二吊孔时,通过第一固定组件将大梁的第二吊耳在竖直方向上抵紧至固定轴。因此,当大梁接收到外部施加的方向向上的载荷时,通过第二吊耳直接传递给第一固定组件,使得第一固定组件承受向上的载荷,进而避免或减少固定轴承受向上的单向载荷,延长固定轴和吊耳的使用寿命。在本申请的一些实施例中,第二吊孔尺寸比与固定轴尺寸要大。

在本申请的一些实施例中,固定轴为方形轴,第二吊孔为方形孔。

在本申请的一些实施例中,岸桥还包括轴套,轴套外周面为与第一吊孔内壁配合的弧形面或圆形面,轴套内周面为与方形轴外周面配合的棱柱面,即轴套孔形状与方形轴截面形状相同或相近,例如,方形轴截面形状为正方形,轴套孔可以设置为正方形或长方形。

在本申请实施例中,轴套孔尺寸略大于方形轴截面尺寸,以方便方形轴插入轴套。例如,轴套孔形状和方形轴截面均为正方形时,轴套孔边长比方形轴截面边长大2毫米,使得方形轴顺利插入轴套孔。

在本申请的一些实施例中,岸桥还包括第二固定组件,第二固定组件,设置于大梁和门架之间,用于限制大梁和门架的水平相对移动。

本方案中,通过在门架和大梁之间设置第二固定组件,以限制门架和大梁的水平方向的相对移动。避免大梁在水平载荷作用下产生移动。

在本申请的一些实施例中,第二固定组件包括滑移楔块,滑移楔块设于门架上,当大梁移动至预设位置时,滑移楔块将大梁与门架之间的间隙填充。

在本申请的一些实施例中,滑移楔块具有与大梁端面配合的滑移面,且当大梁向着预设位置移动时,滑移面趋近端面;滑移楔块通过端面与滑移面抵紧大梁。

在本申请的一些实施例中,第二固定组件还包括固定块和弹性元件;其中,固定块固定于门架,弹性元件设于滑移楔块与固定块之间,以使大梁向预设位置移动的过程中,通过滑移楔块与固定块配合压缩或拉伸弹性元件。

在本申请的一些实施例中,第二固定组件包括导向部件,导向部件设于大梁和门架之间,用于引导滑移楔块的移动方向。

在本申请的一些实施例中,第二固定组件包括伸缩装置,伸缩装置设置于大梁,以在伸长状态下抵接至门架。

附图说明

图1A为本申请一些实施例中岸桥处于高工位的主视图;

图1B为本申请一些实施例中岸桥处于低工位的主视图;

图2为本申请一些实施例中图1A中岸桥的左视图;

图3A为本申请一些实施例中图1A中岸桥M区域的就位前的剖视图;

图3B为本申请一些实施例中图1A中岸桥M区域的就位后的剖视图;

图3C为本申请一些实施例中固定轴3、第一固定组件4和第二吊耳24沿着图3A中X-X剖面的剖视图,其中,固定轴3穿过第二吊耳24;

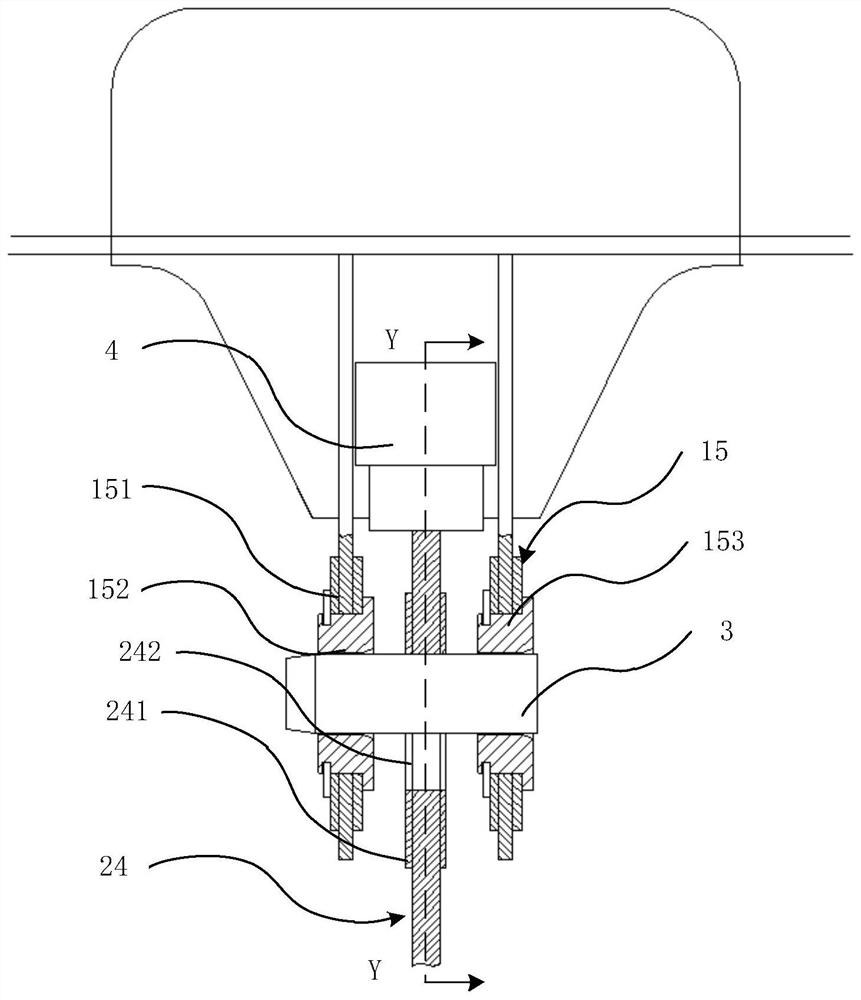

图3D为本申请一些实施例中固定轴3、第一固定组件4和第二吊耳24沿着图3B中Y-Y剖面的剖视图,其中,第一固定组件4与固定轴配合抵紧至第二吊耳24的上表面;

图3E为图3B中门架上第一吊耳15的侧视图;

图4A为本申请一些实施例中岸桥处于高工位且第二固定组件5为滑移装置时,第二固定组件5的结构示意图;

图4B为本申请一些实施例中岸桥处于高工位且滑移装置工作状态下的结构示意图;

图5A为本申请另外一些实施例中岸桥处于低工位且第二固定组件5为滑移装置时,第二固定组件5的结构示意图;

图5B为本申请另外一些实施例中岸桥处于低工位时滑移装置工作状态下的结构示意图;

图6为本申请一些实施例中岸桥处于低工位且第二固定组件为伸缩装置时,第二固定组件的结构示意图;

图7为本申请另外一些实施例中岸桥处于低工位时伸缩装置的工作状态下的结构示意图。

附图中标号的含义为:1-门架;11-陆侧立柱;12-海侧立柱;13-陆侧上横梁;14-水平撑管;15-第一吊耳;151-第一支撑件;152-第一吊孔;153-轴套;16-支撑柱;17-搁座装置;2-大梁;21-后大梁;22-前大梁;23-吊梁;24-第二吊耳;241-第二支撑件;242-第二吊孔;25-侧向梁;26-后拉杆;27-连杆;3-固定轴;4-第一固定组件;5-第二固定组件;51-滑移楔块;52-弹性元件;53-固定块;54-固定板;55-导向块。

具体实施例

为了便于理解本申请,下面将对本申请进行更全面的描述。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本申请的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

除非另有定义,本申请所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

本申请涉及一种岸桥。图1A为本申请一些实施例中岸桥处于高工位的主视图,图1B为本申请一些实施例中岸桥处于低工位的主视图。结合图1A和图1B可知,岸桥包括活动连接的门架1和大梁2,且大梁2通过固定轴和吊耳悬挂于门架1上。其中,大梁2包括转动连接的后大梁21以及前大梁22,在使用状态下,后大梁21位于陆地上方,前大梁22位于海平面上方。

岸桥的使用状态主要包括图1A所示的高工位和图1B所示的低工位两个状态。在高工位状态下,后大梁21处于高工位处,且前大梁22与后大梁21沿着同一水平直线延伸,大梁2下方吊装载重装置,以完成集装箱或其他货物在货轮与陆地间的装卸。在低工位状态下,后大梁21于低工位处水平延伸,前大梁22从后大梁21的一端倾斜向上延伸,由于前大梁22倾斜向上延伸,因此能够有效避免过往船只撞击前大梁22,同时,由于后大梁21高度降低,还可以提高岸桥的抗风暴能力。

为了实现岸桥中后大梁21在高工位和低工位之间的灵活切换,需要将后大梁21与门架1采用可拆连接。目前,通过固定轴与门架1上的第一吊孔及后大梁21上的第二吊孔实现后大梁21与门架1可拆连接,为了保证后大梁21的稳定性,防止后大梁21的晃动,常将固定轴与大梁2上的第二吊耳在竖直方向和水平方向设计为紧密接触。然而,在岸桥的后大梁21处于高工位状态时,小车会沿着前大梁22和后大梁21移动,在小车移动的过程中,小车在前大梁21上的位置发生变化,导致后大梁21受到向上的变化载荷,引起固定轴处载荷方向的变化。固定轴和第二吊孔会在双向载荷(竖直方向上下载荷)作用下快速磨损,从而造成固定轴的使用寿命缩短、大梁2稳定性差、岸桥的使用效率低等问题。

基于上述问题,本申请的一些实施例,通过在岸桥的大梁2上方增加第一固定组件,以将大梁2在竖直方向上自上而下抵紧至固定轴。当小车移动时,第一固定组件承受大梁2产生的竖直方向向上的载荷时,由于第一固定组件承受向上的载荷,进而避免固定轴3承受向上的载荷,仅承受向下的载荷。

解决了由于固定轴承受竖直方向正反双向的载荷的影响,造成固定轴和吊孔的使用寿命缩短、大梁2稳定性差、岸桥的使用效率低的问题。如此,第一固定组件抵消后大梁21上向上的载荷,进而避免或减少固定轴承受后大梁21上向上的载荷,使得固定轴仅受到后大梁21上向下的载荷。因此,延长固定轴和吊耳的使用寿命,提高了大梁2稳定性,改善了岸桥的使用性能。

如图1A和图1B所示,在本申请的一些实施例中,门架1包括陆侧立柱11和海侧立柱12,以及陆侧上横梁13,其中,陆侧上横梁13固定于陆侧立柱11顶端。前大梁22与海侧立柱12铰接;后大梁21上设置有吊梁23,吊梁23的一端与后大梁21固定连接,吊梁23的另一端与陆侧上横梁13可拆卸连接。

图2为图1A中岸桥的左视图。在本申请的一些实施例中,吊梁23的另一端与陆侧上横梁13在可拆卸连接的区域为如图1A和图2中所示的M区域,固定轴和第一固定组件设置于M区域。

图3A至图3D示出了上述M区域中固定轴3和第一固定组件4构成的陆侧上横梁13和吊梁23之间可拆卸连接的具体结构,下面结合图3A至图3D对该可拆卸连接的具体结构做详细的描述。

图3A为本申请一些实施例中图1A中岸桥M区域就位前的剖视图;图3B为本申请一些实施例中图1A中岸桥M区域就位后的剖视图;图3C为本申请一些实施例中固定轴3、第一固定组件4和第二吊耳24沿着图3A中X-X剖面的剖视图,其中,固定轴3穿过第二吊耳24;图3D为本申请一些实施例中固定轴3、第一固定组件4和第二吊耳24沿着图3B中Y-Y剖面的剖视图,其中,第一固定组件4与固定轴3配合抵紧至第二吊耳242的上表面;图3E为图3B中门架1上第一吊耳15的侧视图。

如图3A和图3B所示,在陆侧上横梁13下方固定设置两个对称的第一吊耳15,第一吊耳15包括第一支撑件151和第一吊孔152;在吊梁23上方固定设置第二吊耳24,第二吊耳24包括第二支撑件241和第二吊孔242。第一固定组件4设置于两个第一吊耳15之间。

如图3A所示,在固定轴3穿过第一吊耳15和第二吊耳24的状态,第一吊耳15和第二吊耳24的中心对齐,方便固定轴3穿过第一吊孔152和第二吊孔242连接陆侧上横梁13和吊梁23,在此状态,第一固定组件4的下端面尚未抵紧第二吊耳24的上表面。

如图3B所示,固定轴3穿过第一吊孔152和第二吊孔242连接陆侧上横梁13和吊梁23后,第一固定组件4的驱动端向下移动直至与固定轴3配合抵紧第二吊耳24的上表面。

在本申请的一些实施例中,岸桥包括:门架1,门架1设有第一吊孔151;大梁2,大梁2上设有第二吊耳24,第二吊耳24上设有第二吊孔242;固定轴3,固定轴3与第一吊孔151和第二吊孔242相配合,以将大梁2悬挂于门架1上;第一固定组件4,第一固定组件4的下端面抵紧第二吊耳24的上端面,以抵消大梁2上竖直向上的载荷。

在上述岸桥中,小车移动至海侧某位置时,大梁2上产生竖直向上的载荷。第一固定组件4的下端面抵紧大梁2上第二吊耳24的上端面,以承受大梁2上竖直向上的载荷,进而抵消固定轴3所承受的竖直向上的载荷,使得固定轴3仅受到大梁2向下的载荷。因此,上述岸桥能够有效延长固定轴3和吊耳24的使用寿命,提高大梁2稳定性,改善岸桥的使用性能。

在本申请的一些实施例中,第一固定组件4包括液压千斤顶、推杆等动力元件中的一种。其中,液压千斤顶的外壳固定于两个第一吊耳15之间,液压千斤顶的驱动端抵接至第二吊耳24的上表面。

为了减小固定轴3与第二吊孔24之间的碰撞,方便插轴,在本申请的一些实施例中,将固定轴3的尺寸做的比第二吊孔24的尺寸小。

为了方便固定轴3穿过第二吊孔242,以及当第一固定组件4的使用效果减小时,为了进一步保证固定轴3不会受到向上载荷的影响,在本申请的一些实施例中,将第二吊孔242竖直方向上的高度设置为大于固定轴3竖直方向的高度。以避免或减少由于第二吊孔242的上移,造成固定轴3的下表面和第二吊孔242的接触;进而导致固定轴3受到向上载荷。

为了方便固定轴3穿过第二吊孔242,以及避免由于大梁2在小车移动方向的变形(即滑移或旋转),造成吊梁23上产生弯曲应力。在本申请的一些实施例中,将第二吊孔242在小车移动方向上的孔径设置为大于固定轴3在小车移动方向上的轴径。如此可释放大梁2在小车移动方向的变形,避免在吊梁23上产生弯曲应力。

下面结合图3C和图3D详细描述固定轴3为方形轴,第二吊孔242为方形孔,第二吊孔242的高和宽分别大于固定轴3的高和宽时,固定轴3和第一固定组件4装配前和装配后的具体连接结构。

图3C示出了,在固定轴3的穿过第一吊耳24之后,在图3A中固定轴3、第一固定组件4和第二吊耳24沿着图3A中X-X剖面的剖视图。其中,如图3C所示,第二吊耳24上的第二吊孔242的高和宽分别大于固定轴3的高和宽,使得第二吊孔242和固定轴3的间隙增大,方便固定轴3穿过第二吊孔242。

如图3D所示,在固定轴3穿过第二吊孔242之后,后大梁21上的第二吊耳24悬挂在固定轴3上,第一固定组件4的下端面抵紧第二吊孔242的上表面。由于在竖直方向上的间隙,避免或减少由于第二吊孔242的上移,造成固定轴3下表面和第二吊孔242的接触;由于在小车移动方向上的间隙,避免或减少由于大梁2在小车移动方向上的变形,造成固定轴3和第二吊孔242的接触,从而避免了在吊梁23上产生弯曲应力。

为了消除由于小车移动过程中结构变形在吊梁23上产生的扭转应力,以保证吊梁23的安全性。第一吊孔152的内表面设置轴套153,轴套153与第一吊孔152之间可相对转动,从而释放了吊梁23上的扭转应力。

在本申请的一些实施例中,轴套153外周面为与第一吊孔152内壁配合的弧形面或圆形面,轴套内周面为与方形轴外周面配合的棱柱面。即轴套孔形状与方形轴截面形状相同或相近,例如,方形轴截面形状为正方形,轴套孔可以设置为正方形或长方形。在本申请实施例中,轴套孔尺寸略大于方形轴截面尺寸,以方便方形轴插入轴套。例如,轴套孔形状和方形轴截面均为正方形时,轴套孔边长比方形轴截面边长大2毫米,使得方形轴顺利插入轴套孔。例如,轴套153外周面和第一吊孔152内壁均为圆形,轴套153的结构如图3A、图3B和3E所示,轴套153设置于第一吊耳和固定轴3之间。

如上所述,通过固定轴3将后大梁21上的吊梁23与门架1上的陆侧上横梁13进行可拆卸连接,后大梁21的一端与前大梁22铰接,因此,后大梁21在受到沿海岸方向(即与小车移动方向垂直的水平方向)水平载荷时,会造成后大梁21晃动,影响岸桥作业。为了解决该问题,通过在门架1和大梁2之间设置第二固定组件5,以限制门架1和大梁2的水平方向(垂直小车运行方向)的相对移动。

在本申请的一些实施例中,第二固定组件5设置的区域包括图1A和图2中所示的N1区域,以及图1B所示的N2区域。

在本申请的一些实施例中,如图1A和图2所示,陆侧立柱11沿海岸的水平方向设置有侧向梁25,侧向梁25与陆侧立柱11处于同一竖直平面。

在本申请的一些实施例中,第二固定组件5采用滑移装置。

图4A为本申请一些实施例中第二固定组件5为滑移装置时,第二固定组件5的结构示意图;图4B为本申请一些实施例中滑移装置工作状态下的示意图;图5A为本申请另外一些实施例中第二固定组件5为滑移装置时,第二固定组件的结构示意图;图5B为本申请另外一些实施例中滑移装置工作状态下的结构示意图。

下面结合图4A至图5B对上述第二固定组件5采用滑移装置的实施例做详细的描述。

具体的,如图4A至图5B所示,下面结合图4A至图5B对第二固定组件5的结构做详细的描述。

在本申请的一些实施例中,如图4A和图4B所示,第二固定组件5设置于侧向梁25与陆侧立柱11之间。

在本申请的一些实施例中,将滑移楔块51直接固定于陆侧立柱11。

图4A和图4B为第二固定组件5处于N1区域的示意图。如图4A所示,第二固定组件5设置于陆侧立柱11,第二固定组件5包括滑移楔块51、弹性元件52、固定块53、固定板54和导向块55。其中,固定块53与固定板54固定在陆侧立柱11侧面,弹性元件52一端连接固定块53,另一端连接滑移楔块51,滑移楔块51上设置有导向槽,导向块55一端连接固定块53,导向块55与滑移楔块51内的导向槽相配合构成导向部件。滑移楔块51与固定板54接触并相对移动。

在本申请的一些实施例中,固定板54用于减小滑移楔块51在移动的过程中受到的阻力,例如,固定板54为抛光的钢板或铜板等。

在本申请的一些实施例中,第二固定组件5包括滑移楔块51,滑移楔块51设于门架1上,当大梁2移动至预设位置时,滑移楔块51将大梁2两端顶住。其中,该预设位置是指上文所述的高工位和低工位。

在本申请的一些实施例中,滑移楔块51具有与大梁2端面配合的滑移面,且当大梁2向着预设位置移动时,该滑移面趋近端面;滑移楔块51的滑移面通过与端面配合以抵紧大梁2。

在本申请的一些实施例中,第二固定组件5还包括固定块53和弹性元件52;其中,固定块53固定于门架1,弹性元件52设于滑移楔块51与固定块53之间,以使大梁2向预设位置移动的过程中,通过滑移楔块51与固定块53配合压缩或拉伸弹性元件52。

在本申请的一些实施例中,上述弹性元件52采用弹簧。

岸桥的大梁2在低工位切换至高工位时,大梁2的运动方向向上,也即侧向梁25向上运动。如图4A所示,大梁2移动到侧向梁25与滑移楔块51刚好接触的位置时,弹性元件52处于自然状态。而后,大梁2移动带动滑移楔块51继续向上移动,如图4B所示,侧向梁25推动滑移楔块51沿着导向块55向着固定块53滑动并压缩弹性元件52。岸桥的大梁2达到高工位时,滑移楔块51压缩弹性元件52,大梁2和陆侧立柱11接触紧密,即侧向梁25的侧面S1抵紧陆侧立柱11上的滑移楔块51的侧面S2。如此,滑移楔块51将大梁2与门架1顶紧。

在本申请的一些其他实施例中,固定块53设置于图4中滑移楔块51的下方,且固定块53的相对于陆侧立柱11突出的高度低于滑移楔块53的高度。如此,在滑移装置处于工作状态时,弹性元件52处于伸长状态。

在本申请的一些实施例中,如图1A和图1B所示,陆侧立柱11与海侧立柱12之间设置水平撑管14。

在本申请的一些实施例中,将滑移楔块51直接固定于水平撑管14,即第二固定组件5处于N2区域。

图5A和图5B为第二固定组件5为滑移装置时,处于上述图1B所示的N2区域的示意图。如图5A和图5B所示,滑移装置设置于水平撑管14上。其中,固定板54固定在水平撑管14上,固定块53固定于固定板54的一端,滑移装置的结构与图4A和图4B相同,在此不再赘述。

岸桥的大梁2在高工位切换至低工位时,大梁2的运动方向向下,也即侧向梁25向下运动。如图5A所示,大梁2移动到侧向梁25与滑移楔块51刚好接触的位置时,弹性元件52处于自然状态。而后,大梁2移动带动滑移楔块51继续向下移动,如图5B所示,侧向梁25推动滑移楔块51沿着导向块55向着固定块53滑动并压缩弹性元件52。岸桥的大梁2达到低工位时,滑移楔块51压缩弹性元件52,大梁2和水平撑管14接触紧密,即侧向梁25的侧面S1抵紧水平撑管14上的滑移楔块51的侧面S2。如此,滑移楔块51将大梁2顶紧。

在本申请的一些其他实施例中,固定块53设置于图5A中滑移楔块51的上方,且固定块53的相对于水平撑管14突出的高度低于滑移楔块53的高度。如此,在滑移装置处于工作状态时,弹性元件52处于伸长状态。

在本申请的一些实施例中,滑移楔块51的设置方向为上述侧向梁25移动的切线方向(如图4A至图5B所示),如此可减小滑移楔块51侧面面积,进而减小滑移楔块51的体积。

上述第二固定组件的结构中,弹性元件52和滑移楔块51配合,将侧向梁25与陆侧立柱11或水平撑管14之间的间隙填满。侧向梁25带动滑移楔块51移动,通过弹性元件52缓冲侧向梁25与陆侧立柱11(如图4A和图4B所示)或水平撑管14(如图5A和图5B所示)之间的作用力。同时,如图4B和图5B所示,岸桥的大梁2达到高工位时,由于侧向梁25的侧面S1和滑移楔块51的侧面S2紧密接触,所以,在后大梁21受到沿海岸方向的水平载荷时,侧向梁25通过滑移楔块51将该水平载荷传递给陆侧立柱11或水平撑管14,避免后大梁21上的侧向梁25与陆侧立柱11或水平撑管14(即门架1)发生晃动,保证岸桥作业效率。

在本申请的实施例中,第二固定组件5为伸缩装置。

图6为本申请一些实施例中伸缩装置的示意图;图7为本申请另外一些实施例中伸缩装置的工作状态下的示意图。下面结合图6和图7对第二固定组件5为伸缩装置时的结构和作用原理做详细的描述。

如图6和图7所示,伸缩装置一端固定于侧向梁25,另一端指向侧向立柱11或水平撑管14。

如图6所示,当大梁2到达高工位时,伸缩装置的另一端会伸长且抵接在陆侧立柱11上,以使伸缩装置与陆侧立柱11紧密接触。如图7所示,当大梁2到达低工位时,伸缩装置的另一端会伸长且抵接在水平撑管14上,以使伸缩装置与水平撑管14紧密接触。如此,侧向梁25通过伸缩装置将该水平载荷传递给陆侧立柱11或水平撑管14,避免后大梁21发生晃动,保证作业效率。

岸桥的大梁2在高工位和低工位的切换过程中,即后大梁21沿着图1B所示的轨迹L移动的过程,伸缩装置的另一端会回缩,使得侧向梁25与门架1之间有足够的间隙,避免伸缩装置干涉侧向梁25的移动。

在本申请的实施例中,该伸缩装置为液压千斤顶、电动推杆等动力元件中的一种。

在一些具体的实施例中,如图1A和图1B所示,门架1包括支撑柱16,支撑柱16设于海侧立柱12顶部。

在一些实施例中,侧向梁25设置于后大梁21上,后大梁21和前大梁22铰接点的一端。侧向梁的上方固定设置吊梁23。

在一些实施例中,如图1A和图1B所示,上述岸桥还包括后拉杆26和连杆27。其中,后拉杆26的第一端与吊梁23的第二端固定连接,后拉杆26的第二端固定于后大梁21上,如此,后拉杆26、吊梁23和后大梁21之间固定连接,构成形状固定的三角形。连杆27的第一端与吊梁23的第二端转动连接,连杆27的第二端与支撑柱16的顶部转动连接。并且,连杆27、吊梁23、前大梁22和支撑柱16之间构成转动连接,构成非固定形状的平行四边形。非固定的平行四边形结构是指相邻的两条边的夹角会发生变化。

为了提高岸桥切换工作状态时的稳定性,在一些实施例中,如图1A和图1B所示,上述岸桥还包括搁座装置17,搁座装置17固定于陆侧上横梁13。其中,搁座装置17用于限制前大梁22的转动的极限位置,并固定前大梁22。上述岸桥能够有效避免由于前大梁22转动幅度过大导致的安全事故,提高岸桥使用过程中的安全性。

下面结合三角形结构和四边形结构对高工位状态和低工位状态下岸桥的大梁2的固定进行详细的描述。

如图1A所示,岸桥的大梁2处于高工位状态时,吊梁23与上横梁13连接,在上述三角形结构和四边形结构的高度和形状均被固定,即三角形结构中的后大梁21和四边形结构中的前大梁22的高度和角度均被固定。

如图1B所示,岸桥的大梁2处于低工位状态时,吊梁23与陆侧上横梁13未连接,其中,搁座装置17限制前大梁22受重力向下绕着海侧大梁22与海侧立柱12的铰接点转动,使得海侧大梁22处于平衡状态(即位置固定),即上述四边形结构固定。三角形和四边形有公共边,即吊梁23,所以固定结构的三角形的高度被固定,则三角形结构中的后大梁21和四边形结构中的海侧大梁22的高度和角度均被固定。

在一些实施例中,通过调节陆侧上横梁13和侧向梁25之间的金属绳切换岸桥的大梁2的高工位状态和低工位状态。例如,在上横梁13的下侧和侧向梁25的上侧分别设置滑轮,金属绳绕过滑轮,通过驱动装置调节上横梁13和侧向梁13之间的金属绳的长度,以控制后大梁21上升和下降。

综上所述,本申请通过在门架1与大梁2之间增设第一固定组件4,通过第一固定组件4将固定轴3受到的向上的载荷传递于门架1,解决了岸桥的大梁2在高工位状态时,承受双向载荷的问题。同时,在门架1和大梁2之间增设第二固定组件5,第二固定组件5将侧向梁25受到的水平载荷传递给门架1(陆侧立柱11或水平撑管14),解决了后大梁21发生晃动,影响作业效率的问题。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请的保护范围应以所附权利要求为准。

- 岸桥用安全钩、岸桥的金属结构及岸桥

- 一种岸桥扫描装置及岸桥设备