气缸装置

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种具备旋转机构的气缸装置。

背景技术

下述专利文献中公开有一种具备使收容于气缸本体内的轴构件旋转的机构的气缸装置。

在专利文献1中,公开有一种使轴构件旋转的旋转驱动马达(无刷直流马达)。

在专利文献2中,具备使轴构件以规定角度旋转的旋转驱动部。旋转驱动部具有步进马达或者伺服马达等旋转马达。

在专利文献3中,轴构件安装有旋转驱动部。旋转驱动部具有转子以及包围转子的周围的定子。转子配置有磁铁,定子配置有线圈。通过电磁的作用而旋转驱动轴构件。

现有技术文献

专利文献

专利文献1:日本特开2011-69384号公报

专利文献2:日本特开2017-133593号公报

专利文献3:日本特开2017-9068号公报

发明内容

(发明所要解决的技术问题)

但是,如现有技术所示,在通过马达等使轴构件旋转的构成中,存在电力消耗增大、无法适当地谋求小型化的问题。也就是说,由于使用马达而产生热,因此,电力消耗容易增大。此外,由于使轴构件机械性地旋转,因此,旋转机构复杂化,无法适当地谋求小型化。除此之外,还要求抑制旋转不均匀。

本发明是鉴于以上问题点而完成的,特别地,其目的在于提供一种能够减少电力消耗以及能够谋求小型化并且能够抑制旋转不均匀的气缸装置。

(用于解决技术问题的技术手段)

本发明为一种具有气缸本体和支承在所述气缸本体内的轴构件的气缸装置,其特征在于,所述气缸本体设置有旋转用端口,所述旋转用端口与所述轴构件的轴周围的外周面连通,用于根据流体的供给/排出而使所述轴构件旋转。

在本发明中,优选的是,所述轴构件具有旋转部,所述旋转部通过凹部与凸部沿着所述外周面交替地连续而形成,所述旋转用端口连通于所述旋转部。

在本发明中,优选的是,所述轴构件能够进行冲程地被支承。

在本发明中,优选的是,所述轴构件在轴向的中间的所述外周面具备旋转部,在所述旋转部的前方以及后方的所述气缸本体中设置有冲程用端口,所述冲程用端口用于根据流体的供给/排出而使所述轴构件进行冲程,在所述冲程用端口之间设置有连通于所述旋转部的所述旋转用端口。

在本发明中,优选的是,所述旋转用端口设置有多个。

在本发明中,优选的是,所述轴构件具备流体轴承,所述轴构件在所述气缸本体内以漂浮的状态被支承。

(发明的效果)

根据本发明的气缸装置,能够谋求减少电力消耗以及小型化,并且能够抑制旋转不均匀。

附图说明

图1是本实施方式的气缸装置的外观立体图。

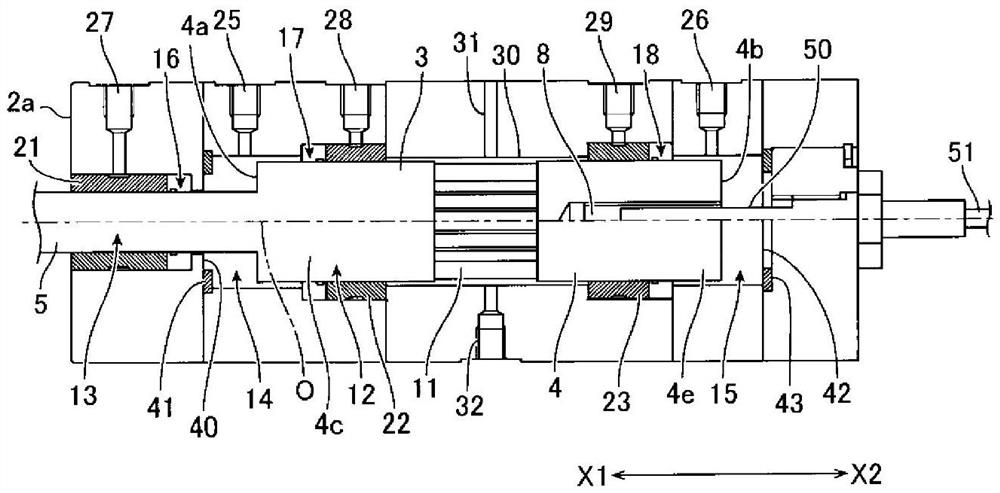

图2是将本实施方式的气缸装置沿着轴向切断的截面图。

图3是构成本实施方式的气缸装置的轴构件的立体图。

图4是图2所示的气缸装置的部分放大截面图。

图5是示出使轴构件从图2的状态向前方进行冲程后的状态的截面图。

图6是示出使轴构件从图2的状态向后方进行冲程后的状态的截面图。

图7是将本实施方式的气缸装置沿着与轴向正交的方向切断的截面图。

图8是不同于图7的另一实施方式的截面图。

图9是不同于图7的另一实施方式的截面图。

图10是不同于图7的另一实施方式的截面图。

具体实施方式

以下,对本发明的一个实施方式(以下,简称为“实施方式”。)进行详细说明。

图1、图2等所示的气缸装置1具有如下部分而构成:气缸本体2和支承在气缸本体2内的轴构件3。

在本实施方式中,轴构件3能够旋转地被支承。另一方面,轴构件3的冲程是任意的。也就是说,本实施方式的气缸装置1既可以为轴构件3仅能够旋转的构成,也可以为轴构件3能够进行旋转与冲程两者的构成。但是,以下对能够使轴构件3旋转的同时能够使其向轴向进行冲程的气缸装置1进行说明。

此外,所谓的“旋转”是指以轴构件3的轴中心O(参照图4)作为旋转中心进行旋转。所谓的“冲程”是指轴构件3向轴向(X1-X2方向)移动。X1方向是气缸装置1的前方侧,X2方向是气缸装置1的后方侧。

如图3所示,本实施方式的轴构件3以规定的直径形成,并且具有活塞4与活塞杆5而构成,所述活塞4在轴向(X1-X2方向)上以规定的长度尺寸L1形成,所述活塞杆5设置于活塞4的前端面4a,且直径小于活塞4。

此外,如图2、图4所示,活塞4以及活塞杆5优选为一体化形成。如图4所示,活塞4以及活塞杆5的轴中心O聚集在一条直线上。

如图2、图4所示,在活塞4的后端面4b上,朝向活塞杆5的方向形成有沿着轴中心O的孔8。

如图3所示,活塞4具有前方部4c、中间部4d以及后方部4e,中间部4d构成旋转部(齿轮部)11,所述旋转部(齿轮部)11通过凹部9与凸部10沿着外周面交替地连续而形成。在此,所谓的“中间”为夹在前方以及后方之间的位置,并不是指正中间。

构成旋转部11的凹部9以及凸部10在周方向上以固定的间隔形成。另外,凹部9以及凸部10在轴向(X1-X2方向)上具有规定的宽度而形成。凹部9以及凸部10具有大于后述的旋转用端口31、32的直径的宽度。如本实施方式所示,在轴构件3进行冲程的构成中,根据轴构件3的冲程量来设定旋转部11的轴向的宽度。

此外,活塞4的前方部4c以及后方部4e与中间部4d不同,以圆柱状形成。由此,在前方部4c以及后方部4e配置后述的空气轴承21~23,能够稳定活塞4而使其在气缸本体2内漂浮。

本实施方式的气缸装置1为如下构成:使流体作用于在轴构件3的轴周围的外周面配置的旋转部11,由此,能够使轴构件3以轴中心O为旋转中心进行旋转。

在气缸本体2的内部设置有气缸室12。另外,设置有插通部13,所述插通部13从气缸室12贯通至气缸本体2的前端面2a,并与气缸室12接续。

如图2、图4所示,轴构件3的活塞4收容于气缸室12。另外,轴构件3的活塞杆5插通于插通部13。

此外,气缸室12为具有比活塞4的直径稍大的直径的大致圆筒空间。此外,气缸室12的X1-X2方向上的长度尺寸形成得比活塞4的长度尺寸L1长。因此,活塞4在轴向(X1-X2方向)上移动自如地收容于气缸室12。

在图2、图4的状态下,活塞4收纳于气缸室12的X1-X2方向的中央附近。因而,在活塞4的前方(X1侧)以及后方(X2侧)分别留出空间。此处,将前方侧的空间称为“第一流体室14”,并将后方侧的空间称为“第二流体室15”。分别划分出第一流体室14与第二流体室15而不致彼此干扰。

如图2、图4所示,气缸本体2形成有冲程用端口25、26,所述冲程用端口25、26连通于第一流体室14以及第二流体室15。

另外,如图2、图4所示,在气缸本体2中,于冲程用端口25、26之间的位置形成有旋转用端口31、32。旋转用端口31、32连通于轴构件3的旋转部11。

本实施方式的气缸装置1例如为空气轴承式,在轴构件3与气缸本体2的内部空间之间设置有多个空气轴承空间16、17、18。如图4所示,第一空气轴承空间16形成于活塞杆5的位置。第二空气轴承空间17形成于活塞4的前方部4c的位置。第三空气轴承空间18设置于活塞4的后方部4e的位置。

如图2、图4所示,空气轴承21在第一空气轴承空间16内,以包围活塞杆5的外周的方式配置。另外,空气轴承22在第二空气轴承空间17内,以包围活塞4的前方部4c的外周的方式配置。另外,空气轴承23在第三空气轴承空间18内,以包围活塞4的后方部4e的外周的方式配置。

并未对各空气轴承21~23进行限定,例如可以使用将使用烧结金属或者碳的多孔质材料形成环状的空气轴承,或者是小孔节流型的空气轴承等。

如图2、图4所示,在气缸本体2中设置有空气轴承加压端口27、28、29,所述空气轴承加压端口27、28、29从气缸本体2的外周面连通至各空气轴承空间16、17、18。

通过将压缩空气供给至各空气轴承加压端口27~29,压缩空气经由各空气轴承21~23而均匀地喷出到活塞4以及活塞杆5的表面。由此,活塞4以及活塞杆5分别在气缸室12内以及插通部13内以漂浮的状态被支承。

在本实施方式的气缸装置1中,从与轴构件3的旋转部11相对向的旋转用端口31、32供给/排出压缩空气。由此,流体作用于旋转部11而使其产生旋转力,从而使轴构件3以轴中心O为旋转中心进行旋转。此时,在本实施方式中,能够使轴构件3保持在气缸本体2内漂浮的状态下而旋转。由于轴构件3不与气缸本体2接触,因此,能够减小旋转阻力,并且能够进行高精度的旋转。

图4所示的旋转用端口31例如为压缩供气的供给端口,旋转用端口32为压缩空气的排出端口。在图4中,各旋转用端口31、32经由旋转部11而配置于相反侧,但是后述优选的旋转用端口31、32的形式。由此,能够将压缩空气从旋转用端口31的供给位置引导至旋转部11的表面直至旋转用端口32,并且能够减少压缩空气的损失。

另外,在本实施方式中,通过空气轴承式使轴构件3的活塞4在气缸本体2的气缸室12内以漂浮的状态被支承,因此,如图4所示,在旋转用端口31、32与旋转部11之间产生微小的间隙30。由此,能够使压缩空气通过间隙30的同时形成气流,并且能够使旋转部11高效地旋转。另外,在本实施方式中,由于旋转时轴构件3的活塞4处于漂浮的状态,且轴构件3整体在非接触的状态下旋转,因此,能够减小旋转声。

另外,在本实施方式中,在使轴构件3于气缸本体2内漂浮的状态下,利用来自与气缸室12连通的冲程用端口25、26的压缩空气的供给/排出,而在第一流体室14与第二流体室15之间产生压差。由此,能够使活塞4在轴向(X1-X2方向)上进行冲程。虽然并未图示,但是通过与各冲程用端口25、26连通的伺服阀能够适当地调整气缸控制压。

从图2、图4的状态,通过伺服阀并经由冲程用端口25而吸引第一流体室14的压缩空气。另一方面,通过伺服阀并经由冲程用端口26而将压缩空气供给至第二流体室15内。由此,在第一流体室14与第二流体室15之间产生压差,如图5所示,能够使活塞4向前方(X1)移动。由此,能够使活塞杆5从气缸本体2的前端面2a向前方突出。

在气缸室12与插通部13之间设置有前方壁40,限制活塞4以使其无法向前方壁40的更前方移动。另外,如图4所示,优选在前方壁40上设置弹性环41。弹性环41作为活塞4与前方壁40接触时的缓冲材料而发挥作用。

或者,从图2、图4的状态,通过伺服阀并经由冲程用端口26而吸引第二流体室15的压缩空气。另一方面,通过伺服阀并经由冲程用端口25而将压缩空气供给至第一流体室14内。由此,在第一流体室14与第二流体室15之间产生压差,如图6所示,能够使活塞4向后方(X2)移动。由此,能够将第一活塞杆5从气缸本体2的前端面2a拉入后方。

气缸室12的后方壁42为限制活塞4向后方(X2)移动的限制面,活塞4无法向后方壁42的更后方移动。另外,如图4所示,优选在后方壁42上设置弹性环43。弹性环43作为活塞4与后方壁42接触时的缓冲材料而发挥作用。

如图1、图2、图4等所示,在形成于活塞4的后端面4b的孔8内,传感器(冲程传感器)50以不与活塞4接触的方式设置。传感器50在气缸本体2的后端部侧被固定支承。

在本实施方式中,能够利用配置在孔8内的传感器50来测定活塞4的位置。传感器50能够应用现有的传感器,例如能够使用磁性传感器、过电流传感器、光学传感器等。

将通过传感器50测定得到的位置信息经由电缆51(参照图4)发送至未图示的控制部。能够基于通过传感器50测定得到的位置信息来调整第一流体室14以及第二流体室15的气缸控制压力,且能够控制活塞杆5的突出量。

此外,也能够通过传感器50测定轴构件3的旋转数。能够基于传感器50的旋转信息来调整旋转压力,且能够控制旋转体11的旋转数。

接下来,对用于容易使旋转部11旋转的旋转用端口31、32的形式进行说明。以下说明的附图全部为从与轴向(X1-X2方向)正交的方向切断的部分截面图。

例如,如图7所示,旋转用端口31、旋转用端口32经由轴构件3而设置于相反侧,但优选的是,以各旋转用端口31、32的贯通方向并不穿过轴构件3的轴中心O而排列在一条直线上的方式,改变旋转用端口31、32的一者或者两者的角度。在图7中,以使旋转用端口31的贯通方向从穿过轴中心O的直线方向S倾斜的方式设置。箭头A示出压缩空气的流动方向,压缩空气从旋转用端口31斜着进入气缸本体2内,易于流向旋转部11的单侧方向。结果,能够使旋转部11适当地旋转。

在图8中,将旋转用端口31配置于从穿过轴中心O的直线方向S离开的位置。也就是说,旋转用端口31、32并未聚集在穿过轴中心O的直线上,而是错开的配置。此时,优选错开配置作为供给侧的旋转用端口31侧。由此,从旋转用端口31供给而来的压缩空气如箭头A所示容易流向旋转部11的单侧方向。结果,能够使旋转部11适当地旋转。

在图7、图8中,将各旋转用端口31、32经由轴构件3而配置于大致相反侧,但也可以如图9所示将各旋转用端口31、32配置于从轴构件3观察的相同侧。如图9所示,优选将各旋转用端口31、32相对于穿过轴中心O的直线方向S而左右错开配置。由此,从旋转用端口31供给而来的压缩空气如箭头A所示从旋转部11的单侧方向流入,流动半周以上而从旋转用端口32排出至外部。在图9中,由于各旋转用端口31、32配置于靠近的位置,因此,为了尽量避免在各旋转用端口31、32之间的短距离间产生压缩空气的流动,优选使一侧的气缸本体2的本体厚度t1比各旋转用端口31、32之间的长距离侧的气缸本体2的本体厚度t2厚。由此,在本体厚度t1的位置,与本体厚度t2的位置相比,能够使与旋转部11之间的空间狭窄,并能够控制为尽量避免压缩空气在各旋转用端口31、32之间的短距离间流动。因此,能够使压缩空气从旋转用端口31经由相对于旋转部11距离长的一侧而从旋转用端口32排出。结果,能够使旋转部11适当地旋转。

在图10中,沿着穿过轴中心O的直线方向S设置旋转用端口31、32的贯通方向,但是旋转用端口31、32的单侧的气缸本体2的本体厚度t3比另一方的气缸本体2的本体厚度t4厚。由此,在本体厚度t3的位置,与本体厚度t4的位置相比,能够使与旋转部11之间的空间狭窄,并控制成尽量避免压缩空气流入本体厚度t3的部分。因此,能够使从旋转用端口31供给而来的压缩空气如箭头A所示容易仅流入旋转部11与气缸本体2之间的空间宽的一侧,结果,能够使旋转部11适当地旋转。

对本实施方式的特征性部分进行说明。

本实施方式为具有气缸本体2以及支承在气缸本体2内的轴构件3的气缸装置1,其特征在于,在气缸本体2中设置有旋转用端口31、32,所述旋转用端口31、32连通于轴构件3的轴周围的外周面,用于根据流体的供给/排出而使轴构件3旋转。

这样,在本实施方式中,以使流体作用于轴构件3的外周面,从而使轴构件3旋转的方式,在气缸本体2中设置有通向轴构件3的外周面的旋转用端口31、32。根据该构成,与现有技术所示的使用步进马达或者伺服马达等旋转马达的构成相比,能够谋求减少电力消耗以及小型化。

进一步,在本实施方式中,能够抑制旋转不均匀。对“旋转不均匀的抑制”进行详细说明。在本实施方式中,在与轴构件3的旋转方向一致的外周面构成了旋转部11。因此,旋转部11与旋转用端口31、32之间的距离不会因旋转部11的旋转、或者轴构件3的冲程而发生变化,能够总是保持大致固定。例如,在通过轴构件3的冲程而导致旋转部与旋转用端口之间的距离发生变化的构成中,由于旋转压力变化,因此,产生旋转不均匀。与之相对,在本实施方式中,由于能够使旋转部11与旋转用端口31、32之间的距离保持为大致固定,因此,旋转压力不会发生变化,能够抑制旋转不均匀。

另外,在本实施方式中,由于在与轴构件3的旋转方向一致的外周面构成了旋转部11,因此,能够抑制根据旋转部11的旋转而在轴构件3上产生向轴向(X1-X2方向)的推力。因此,能够抑制轴构件3在轴向上的随意移动或者轴构件3的冲程量变动,不需要特别设置因旋转产生的冲程量的控制单元。

另外,在本实施方式中,轴构件3具有旋转部11,所述旋转部11通过凹部9与凸部10沿着外周面交替地连续而形成。并且,旋转用端口31、32以连通于旋转部11的方式形成。优选旋转用端口31、32与旋转部11相对向设置。

根据该构成,无需设置与轴构件3分开的旋转部11,能够以简单的形状形成旋转部11。因此,能够使气缸装置1小型化,并且能够抑制制造成本。

另外,在本实施方式中,轴构件3优选能够进行冲程地被支承。由此,能够使轴构件3一边旋转一边进行冲程。

另外,在本实施方式中,轴构件3在轴向(X1-X方向)的中间的外周面具备旋转部11。在旋转部11的前方(X1侧)以及后方(X2侧)的气缸本体2中设置有冲程用端口25、26,所述冲程用端口25、26用于根据流体的供给/排出而使轴构件3进行冲程。并且,优选在冲程用端口25、26之间设置与旋转部11连通的旋转用端口31、32。

这样,在本实施方式中,通过在轴构件3的中间设置旋转部11,无需再单独设置旋转机构,能够实现小型化。另外,在气缸本体2中设置通向旋转部11的旋转用端口31、32的同时,在旋转用端口31、32的前后设置冲程用端口25、26。由此,通过简单的构造能够制造使轴构件3一边旋转一边进行冲程的气缸装置1。

另外,在本实施方式,旋转用端口1可以为一个,但是在这种情况下,需要以一个旋转用端口承担流体的供给与排出,还需要设法分开供给时间与排出时间或者加大旋转用端口等。为了能够简单地进行流体控制且实现流体的顺利流动,优选设置多个旋转用端口31、32。

另外,在本实施方式中,优选的是,轴构件3具备流体轴承,且轴构件3在气缸本体2内以漂浮的状态被支承。由此,能够进行高精度的冲程以及旋转。流体轴承优选使用空气轴承。由此,能够有效地减小冲程以及旋转时的滑动阻力。

此外,本发明并不限定于上述实施方式,能够进行各种变更来实施。在上述的实施方式中,随附附图中所图示的大小和形状等并不限定于此,在发挥本发明的效果的范围内能够进行适当变更。此外,只要不脱离本发明的目的范围便能够进行适当变更来实施。

例如,传感器50的位置并不限定于图2、图4等的配置,也可以以能够直接测定活塞杆5的位置的方式配置传感器50。

然而,如图2、图4等所示,通过将传感器50配置于形成在活塞4的后端面4b的孔8内,能够轻易地使传感器50以不接触方式配置于活塞4,同时能够促进小型化,并且能够使位置以及旋转测定的精度提高。

气缸本体2既可以通过将分割成多个的部分组装而形成,也可以一体化形成。

此外,气缸本体2和轴构件3例如由铝合金等形成,但并未限定材质,能够根据使用用途和设置场所等进行各种变更。

如上所述,在本实施方式中,作为气缸装置1,不仅为空气轴承式气缸装置,也能够通过空气以外的流体的作用来驱动,例如可例示油压气缸。

(产业上的可利用性)

根据本发明,能够实现一种气缸装置,其能够谋求减少电力消耗以及小型化,并且能够抑制旋转不均匀。在本发明中,无论是仅能够旋转的气缸装置,亦或是能够进行旋转且冲程两者的气缸装置,可任意选择。在本发明中,能够获得优异的旋转精度和旋转冲程精度。这样,通过将本发明的气缸装置应用于要求高旋转精度和旋转冲程精度的用途等,能够获得高精度,同时能够促进消耗电力的减少且小型化。

本申请基于2018年12月5日申请的日本特愿2018-227980号。其内容全部引入本文。

- 用于为气缸曲轴箱的气缸工作面涂层的方法、具有被涂层的气缸工作面的气缸曲轴箱以及发动机

- 铸造有气缸套的气缸体结构、制造气缸体的方法以及在该方法中铸造的气缸套