一种应用于车载的定位天线及车辆玻璃

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及智能交通设备技术领域,具体涉及一种应用于车载的定位天线及车辆玻璃。

背景技术

随着汽车工业的发展和汽车的普及,人们对汽车舒适性、安全性、便利性以及智能化的要求日益增加。这就需要汽车通过天线与外界不断的进行信息交互,例如车辆的定位天线,给与人们位置信息,从而方便导航等功能的实现。

GNSS(Global Navigation Satellite System,全球卫星导航系统)天线是用于移动终端定位的主要天线。目前,定位天线主要安装在外置鲨鱼鳍、仪表盘前或后视镜内,定位天线尺寸较大,安装在鲨鱼鳍内增大汽车风阻,增加车顶外形设计的复杂度。与其他天线组合放置在仪表盘前,受到周围器件的干扰,使得天线性能下降。

发明内容

为解决上述问题,本发明提供了一种应用于车载的定位天线及车辆玻璃,可以方便安装在车内,从而减小汽车风阻和外形设计难度,不易受到其他器件的干扰,天线性能不会降低。

为实现上述目的,根据本发明的第一方面,提供一种技术方案,包括:一种应用于车载的定位天线,包括用于接收和发射定位信号的天线单元,所述天线单元印刷在基板上,所述天线单元与所述馈电装置电联接,所述馈电装置与控制装置电联接,所述控制装置用于通过天线单元与外界进行信息交互;所述基板的背面设置有反射腔,所述天线单元朝向基板背面方向的投影位于反射腔内,所述反射腔用于提高天线单元的定向辐射能力。

作为本发明的一个优选的技术方案:所述天线单元为双臂螺旋天线,所述双臂螺旋天线包括第一螺旋臂和第二螺旋臂,所述第一螺旋臂和所述第二螺旋臂的中心相同,所述第一螺旋臂和第二螺旋臂交错排列在所述基板上,所述第一螺旋臂和所述第二螺旋臂的首端分别设置有用于馈电装置电联接的第一馈线和第二馈线。

作为本发明的一个优选的技术方案:所述第一螺旋臂和所述第二螺旋臂的终端为宽度逐渐减小的渐变结构。

作为本发明的一个优选的技术方案:所述第一螺旋臂和所述第二螺旋臂为匝距相等的环形结构。

作为本发明的一个优选的技术方案:所述第一螺旋臂和所述第二螺旋臂的外侧设置有多圈扼流环。

作为本发明的一个优选的技术方案:所述扼流环有三圈。

作为本发明的一个优选的技术方案:所述反射腔内填充有吸波材料。

作为本发明的一个优选的技术方案:所述反射腔的形状为圆柱形或棱台形或圆台形。

作为本发明的一个优选的技术方案:所述馈电装置包括介质板,所述介质板的一面上设置有微带馈线,所述微带馈线用于与所述控制装置电联接;所述天线单元与所述微带馈线缝隙耦合连接。

作为本发明的一个优选的技术方案:所述第一馈线和所述第二馈线的端部分别设置有第一缝隙和第二缝隙,所述微带馈线包括第三馈线和第四馈线,所述第三馈线和所述第四馈线的首端用于与控制装置电联接;所述第三馈线和所述第四馈线的终端分别设置有第三缝隙和第四缝隙,所述第三馈线和所述第四馈线分别与所述第一馈线和所述第二馈线缝隙耦合连接。

作为本发明的一个优选的技术方案:所述天线单元设置在基板背面上,所述第三馈线和所述第四馈线通过同轴馈线与所述控制装置电联接。

作为本发明的一个优选的技术方案:所述天线单元设置在基板的正面上或嵌入基板内部,所述基板的背面上设置有接地板,所述接地板上设置有第五缝隙和第六缝隙,所述第三馈线通过所述第五缝隙与所述第一馈线耦合连接,所述第四馈线通过所述第六缝隙与所述第二馈线耦合连接。

作为本发明的一个优选的技术方案:所述第五缝隙和所述第六缝隙的形状为折线状,其两端上分别设置有第五贴片和第六贴片。

作为本发明的一个优选的技术方案:所述馈电装置包括柔性电路板,所述柔性电路板上设置有巴伦结构,所述巴伦结构的首端分别与第一馈线和所述第二馈线电联接,其终端通过同轴馈线与所述控制装置电联接。

作为本发明的一个优选的技术方案:所述柔性电路板为FPC板。

作为本发明的一个优选的技术方案:所述柔性电路板的形状为折线形,其高度小于反射腔的高度。

作为本发明的一个优选的技术方案:所述第一馈线和所述第二馈线的端部分别设置有第一连接部和第二连接部。

与现有技术相比,本发明具有以下有益效果:

1、通过将天线单元印刷设置在基板上,减少了本发明的整体体积,从而方便安装在车内,从而可以对鲨鱼鳍天线进行优化,进而从而减小汽车风阻和外形设计难度,反射腔的设置提高了天线单元定向辐射能力的同时,还降低汽车零件对天线性能的影响。

2、扼流环的设置在不增加天线剖面高度和复杂度下抑制多径,使得本发明也可以应用于汽车的高精度定位。

为解决上述问题,根据本发明的第二方面,还提供了一种车辆玻璃,包括玻璃本体:所述玻璃本体上设置有上述技术方案中任一项所述的一种应用于车载的定位天线,所述基板为玻璃本体。

作为本发明的一个优选的技术方案:所述天线单元设置在所述玻璃本体内部,所述馈电装置包括介质板,所述玻璃本体的朝向车内的外表面上设置有所述接地板,所述接地板与所述介质板相连接,所述介质板上设置有微带馈线,所述微带馈线与所述天线单元缝隙耦合连接。

作为本发明的一个优选的技术方案:所述玻璃本体为夹层玻璃,包括内层玻璃、中间层和外层玻璃,所述天线单元设置在内层玻璃的内表面上,所述介质板为内层玻璃,所述内层玻璃朝向车内的外表面上设置有所述接地板。

作为本发明的一个优选的技术方案:所述反射腔内填充有吸波材料。

作为本发明的一个优选的技术方案:所述天线单元设置在玻璃本体朝向车内的外表面上,所述馈电装置包括介质板,介质板设置在所述玻璃本体的朝向车内的外表面上,所述介质板上设置有微带馈线,所述天线单元与所述微带馈线缝隙耦合连接,所述微带馈线通过同轴馈线与所述控制装置电联接。

作为本发明的一个优选的技术方案:所述反射腔为圆柱形或棱台形或圆台形。

作为本发明的一个优选的技术方案:所述天线单元设置在玻璃本体朝向车内的外表面上,所述馈电装置包括柔性电路板,所述柔性电路板上设置有巴伦结构,所述巴伦结构的首端分别与所述第一馈线和所述第二馈线电联接,其末端通过同轴馈线所述控制装置电联接。

作为本发明的一个优选的技术方案:所述反射腔为棱台形或圆台形,所述柔性电路板为折线形,所述柔性电路板的高度小于所述反射腔的高度。

与现有技术相比,本发明还具有以下有益效果:

1、通过利用玻璃做为基板,进一步降低应用于车载的定位天线整体高度且易加工,生产成本较低。

2、天线单元印刷在玻璃内侧的同时能够实现定向辐射,天线圆极化增益和轴比宽度性能良好,实现应用于车载的定位天线隐藏于天窗玻璃上,减小其他器件的干扰。

附图说明

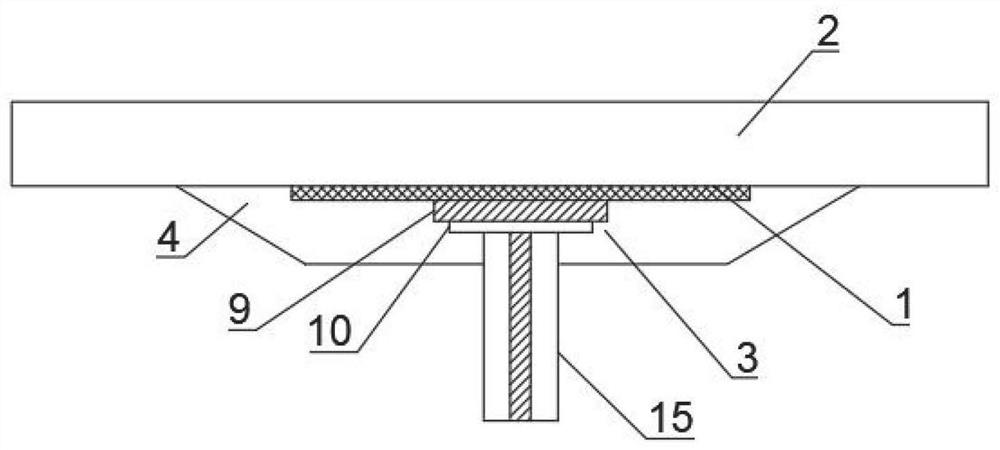

图1为一种应用于车载的定位天线实施例一的整体结构示意图;

图2为一种应用于车载的定位天线实施例一中天线单元的结构示意图;

图3为微带馈线的整体结构示意图;

图4为一种应用于车载的定位天线实施例二的整体结构示意图;

图5为接地板的整体结构示意图;

图6为一种应用于车载的定位天线实施例三的整体结构示意图;

图7为巴伦结构的整体结构示意图;

图8为一种应用于车载的定位天线实施例三中天线单元的结构示意图;

图9为一种车辆玻璃的实施例一的整体结构示意图;

图10为一种车辆玻璃的实施例一的回波损耗图;

图11为一种车辆玻璃的实施例一的轴比宽度图;

图12为一种车辆玻璃的实施例一的增益图;

图13为一种车辆玻璃的实施例二的整体结构示意图;

图14为一种车辆玻璃的实施例二的回波损耗图;

图15为一种车辆玻璃的实施例二的轴比宽度图;

图16为一种车辆玻璃的实施例二的增益图;

图17为一种车辆玻璃的实施例三的整体结构示意图;

图18为一种车辆玻璃的实施例三的回波损耗图;

图19为一种车辆玻璃的实施例三的轴比宽度图;

图20为一种车辆玻璃的实施例三的增益图。

图1-图20中,1、天线单元,2、基板,3、馈电装置,4、反射腔,5、吸波材料,6、第一螺旋臂,7、第二螺旋臂,8、扼流环,9、介质板,10、微带馈线,11、第一缝隙,12、第二缝隙,13、第一馈线,14、第二馈线,15、同轴馈线,16、接地板,17、第五缝隙,18、第六缝隙,19、第五贴片,20、第六贴片,21、柔性电路板,22、巴伦结构,23、内层玻璃,24、中间层,25、外层玻璃,26、玻璃本体,27、第三馈线,28、第四馈线,29、罩壳,30、第三缝隙,31、第四缝隙,32、第一连接部,33、第二连接部。

具体实施方式

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电联接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例一:

如图1所示,本发明实施例提供了一种应用于车载的定位天线,包括用于接收和发射定位信号的天线单元1,天线单元1可以印刷方式(不以此为限)设置在基板2上,天线单元1与馈电装置3电联接,馈电装置3与控制装置电联接,控制装置用于通过天线单元1与外界进行位置信息交互,控制装置为现有的CPU、单片机等可以进行信号处理的装置,与馈电装置3的连接方式也为现有技术,在此不在赘述和画出结构示意图;基板2的背面设置有反射腔4,天线单元1朝向基板2背面的投影位于反射腔4内,即天线单元1朝向基板2方向辐射时,其辐射信号可以被反射腔4反射到基板2的正面,从而提高了天线单元1的定向辐射能力,同时还可以减小基板2背面的设备对天线单元1的影响。天线单元1印刷在基板2,降低天线整体高度且易加工,生产成本较低,从而方便安装在车内,从而可以对鲨鱼鳍天线进行优化,进而从而减小汽车风阻和外形设计难度。反射腔4的设置同时能够使天线单元1实现定向辐射,提高了天线圆极化增益和轴比宽度性能。

反射腔4的形状可以为圆柱形,反射腔4内填充有吸波材料5,填充吸波材料5的圆柱状反射腔4,能更高效地实现天线的定向辐射,减少车内的辐射强度,与普通矩形反射腔相比,填充吸波材料5的圆柱形反射腔的4剖面高度可小于四分之一波长,吸波材料5将反向辐射的圆极化波吸收减少背向干扰,同时降低了整体的剖面高度。反射腔4的形状还可以为棱台形或圆台形,棱台形或圆台形反射腔可以实现更高效的天线定向辐射,提高车窗外的辐射强度,同时棱台形或圆台形反射腔与平行反射板或矩形反射腔相比,对天线后向电磁波入射角度的作用范围更大,多径抑制效果更佳。

如图2所示,天线单元1为双臂螺旋天线,双臂螺旋天线包括第一螺旋臂6和第二螺旋臂7,第一螺旋臂6和第二螺旋臂7的中心相同,第一螺旋臂6和第二螺旋臂7交错排列在基板2上,第一螺旋臂6和第二螺旋臂7的首端分别设置有用于馈电装置3电联接的第一馈线13和第二馈线14。第一螺旋臂6和第二螺旋臂7的终端为尖削形状,即宽度逐渐减小的渐变结构,从而减小了第一螺旋臂6和第二螺旋臂7上电流的终端反射,减小“截尾”效应,使沿线电流到达终端时反射很小,从而实现宽频特性。第一螺旋臂6和第二螺旋臂7为匝距相等的环形结构,即可以是阿基米德天线,第一螺旋臂6和第二螺旋臂7的形状也可为其他形状,例如方形等。为了抑制天线表面波,实现多径抑制,在第一螺旋臂6和第二螺旋臂7的外侧设置有多圈扼流环8。扼流环8的圈数取决于基板2的内部结构和尺寸指标,圈数过多可能导致基板2的结构整体尺寸加大,从而不方便本发明的安装,在本发明中优选为扼流环8有三圈;三圈扼流环8在不增加本发明的剖面高度和复杂度的前提下,实现了多径抑制,提高了本发明的天线性能,同时也使得本发明可以应用于汽车的高精度定位。

本实施例中,天线单元1印刷在基板2的背面上,馈电装置3包括介质板9,介质板9的材质为FR4(玻璃纤维环氧树脂覆铜板)板材,但不限于FR4板材,还可以为PET(聚对苯二甲酸乙二酯)等透明板材,或PTFE(聚四氟乙烯)等板材;介质板9的一面上设置有微带馈线10,即微带馈线10印刷在介质板9上,微带馈线10用于将控制装置与天线单元1电联接;优选为天线单元1与微带馈线10缝隙耦合连接。即在第一馈线13和第二馈线14的端部分别设置有第一缝隙11和第二缝隙12,第一缝隙11和第二缝隙12的形状为圆形,但不限于与圆形,例如可以方形或者六边形等规则形状;第一缝隙11和第二缝隙12的设置,既能实现电磁能量的耦合,又实现第一馈线13和第二馈线14的阻抗调节。如图3所示,微带馈线10包括第三馈线27和第四馈线28,第三馈线27和第四馈线28的首端用于与控制装置电联接;第三馈线27和第四馈线28的终端分别设置有第三缝隙30和第四缝隙31,第三馈线27和第四馈线28分别与第一馈线13和第二馈线14缝隙耦合连接。第三馈线27和第四馈线28通过同轴馈线15与控制装置电联接,使用时将天线单元1印刷在基板2上的背面上,为了更好的保护天线单元1。可以在天线单元1的上面设置罩壳29,罩壳29采用可以保护天线单元1但不阻碍电磁波的通过材质制成,例如树脂,在基板2的背面上粘贴介质板9,在通过同轴馈线15与控制装置相连接,在将基板2设置在车辆内,例如车辆的玻璃上,但不限于车辆的玻璃还可以为中控台或者A柱、B柱、C柱等,从而实现了实现本实施例低剖面的同时,又能实现本实施例的安装的便捷和稳定,从而方便安装在车内,从而可以对鲨鱼鳍天线进行优化,进而从而减小汽车风阻和外形设计难度,还降低汽车零件对天线性能的影响。

如图9所示,将应用于车载的定位天线的天线单元1设置在玻璃本体26内部,馈电装置3包括介质板9,玻璃本体26的朝向车内的外表面上设置有接地板16,接地板16上粘接有介质板9,介质板9上设置有微带馈线10,微带馈线10与天线单元1缝隙耦合连接,再通过同轴馈线与控制装置相连接。其中玻璃本体26优选为夹层玻璃,夹层玻璃包括内层玻璃23、中间层24和外层玻璃25,天线单元1设置在内层玻璃23的内表面上,介质板9为内层玻璃23,内层玻璃23朝向车内的外表面上设置有接地板16。反射腔4为圆柱形结构,反射腔4内填充有吸波材料5。与普通矩形反射腔相比,填充吸波材料5的圆柱形反射腔4剖面高度可小于四分之一波长,吸波材料5将反向辐射的圆极化波吸收,减少背向干扰,同时降低了整体的剖面高度。为了降低应用于车载的定位天线的安装后的整体高度,采用天线单元1以印刷形式(不以此为限)设置在夹层玻璃的内层玻璃23的内表面上,外表面上以印刷形式(不以此为限)设置带哑铃缝隙的接地板16,外加单面印有微带馈线10的介质板9,直接黏贴或者其他方式设置在接地板16上,以及加载一个吸波材料5的圆柱形反射腔4,实现应用于车载的定位天线的定向辐射,同时降低反射板的剖面高度,利用内层玻璃23做为基板2,降低天线整体高度且易加工,生产成本较低,印刷在玻璃内侧的同时能够实现定向辐射,天线圆极化增益和轴比宽度性能良好,实现车载定位天线隐藏于天窗玻璃上,同时中间层24和外层玻璃25可以实现罩壳的功能,保护天线单元1。如图10所示的回波损耗图,该实施例在-10dB阻抗带宽为1.01GHz~2.05GHz,几乎可以包含所有的定位系统,可用于实现高精度定位,如图11所示的轴比宽度图,该实施例的3dB轴比宽度为-43°~44°,总宽度为87°,基本满足定位天线轴比宽度指标,如图12所示的该实施例的增益图,可以得出该实施例旋圆极化增益为3.88dB,满足移动终端定位天线技术指标要求。

实施例二:

如图4所示,与实施一不同之处主要在于:天线单元1设置在基板2的正面上,馈电装置3还包括基板2的背面上设置的接地板16;可以理解的是,天线单元1也可以是嵌入基板2,即嵌入基板2(如叠层板)的内部。为了更好的保护天线单元1。可以在天线单元1的上面设置罩壳29,罩壳29采用可以保护天线单元1但不阻碍电磁波的通过材质制成,例如树脂。如图5所示,接地板16上设置有第五缝隙17和第六缝隙18,第五缝隙17和第六缝隙18的形状为折线状,优选为第五缝隙17和第六缝隙18为90°折线状,其两端上分别设置有第五贴片19和第六贴片20,形成类似“哑铃”状结构,第五贴片19和第六贴片20的形状为圆形,但不限于圆形,例如可以为方形或者六边形等规则的形状,通过改变第五贴片19和第六贴片20的大小,可以实现阻抗的调节,第三馈线27通过第五缝隙17与第一馈线13耦合连接,第四馈线28通过第六缝隙18与第二馈线14耦合连接,即介质板9上的第三馈线27与第五缝隙17和第一馈线13正对,第四馈线28与第六缝隙18和第二馈线14正对。使用时将天线单元1印刷在基板2的正面上,在基板2的背面以粘贴方式或者印刷方式(不以此为限)设置有“哑铃”状缝隙的接地板16,在接地板16的背面使用低介电胶粘贴介质板9,低介电胶包括但不限于紫外光固化胶、反应型聚氨酯热熔胶、环氧胶、丙烯酸酯胶、聚氨酯胶等,介质板9上的馈线装置通过同轴馈线15与控制装置相连接,在将基板2设置在车辆的内部,例如车辆玻璃上,这样即实现本实施例低剖面的同时,又能实现本实施例的安装的便捷和稳定,从而方便安装在车内,从而可以对鲨鱼鳍天线进行优化,进而从而减小汽车风阻和外形设计难度,还降低汽车零件对天线性能的影响。

如图13所示,与实施例一不同之处主要在于:应用于车载的定位天线的天线单元1设置在玻璃本体26朝向车内的外表面上,馈电装置3包括介质板9,介质板9设置在玻璃本体26的朝向车内的外表面上,介质板9上设置有微带馈线10,天线单元1与微带馈线10缝隙耦合连接,微带馈线10通过同轴馈线15与控制装置电联接。其中反射腔4为棱台形或圆台形,采用棱台形或圆台形反射腔4更高效地实现定位天线的定向辐射,提高车窗外的辐射强度,同时棱台形或圆台形反射腔4与平行反射板或矩形反射腔4相比,对天线后向电磁波入射角度的作用范围更大,多径抑制效果更佳。本发明采用印刷在玻璃本体26朝向车内的外表面上,外加单面印刷有微带馈线10的的介质板9,直接通过低介电胶黏贴在玻璃内表面,后面加载一个棱台形或圆台形反射腔4,实现天线的定向辐射。如图14所示的回波损耗图,该实施例在-10dB阻抗带宽为0.6GHz~1.9GHz,包含所有的定位系统,可用于实现高精度定位,如图15所示的轴比宽度图,该实施例的3dB轴比宽度为-35°~36°,总宽度为71°,基本满足定位天线轴比宽度指标,如图16所示的该实施例的增益图,可以得出该实施例增益为2.88dB,满足移动终端定位天线技术指标要求。

实施例三:

如图6所示,与实施例一和实施例二的主要不同之处在于:馈电装置3包括柔性电路板21,柔性电路板21的为FPC板,构成柔性电路板21的材料包括但不限于包括LCP(工业化液晶聚合物)、MPI(改性聚酰亚胺)、PI(聚酰亚胺)等材料。如图7所示,在柔性电路板21上设置有巴伦结构22,巴伦结构22的首端分别与第一馈线13和第二馈线14电联接,其终端通过同轴馈线15与控制装置电联接;如图8所示,第一螺旋臂6和第二螺旋臂7的终端为尖削形状,即宽度逐渐减小的渐变结构,从而减小了第一螺旋臂6和第二螺旋臂7上电流的终端反射,减小“截尾”效应,使沿线电流到达终端时反射很小,从而实现宽频特性。为了便于天线单元1与巴伦结构22相连接,在第一馈线13和第二馈线14的端部分别设置有第一连接部32和第二连接部33,第一连接部32和第二连接部33的形状可以为不规则的形状,例如自由曲线形,也可以为规则的形状,例如月牙形等,该连接部的弧形轮廓大致可以组成圆形(如内径大约10~20mm),该连接部的非弧形轮廓(如弦)便于馈电从不规则转为规则边缘。由于立式巴伦结构22的高度较大,为了降低本发明的整体高度,将柔性电路板21的形状设置为折线形,其高度小于反射腔4的高度,这样可以减小反射腔4的高度,从而降低本发明的高度。本实施例将天线单元1印刷在基板2的背面,通过柔性电路板21和同轴馈线与控制装置电联接,实现同轴到微带的平衡-不平衡转换,同时柔性电路板21采用折线设计,降低了本实施例的整体高度,实现低剖面的同时,又能实现安装的便捷和稳定,从而方便安装在车内,从而可以对鲨鱼鳍天线进行优化,进而从而减小汽车风阻和外形设计难度,还降低汽车零件对天线性能的影响。

本发明还提供了一种车辆玻璃,包括玻璃本体26,玻璃本体26为天窗玻璃,但不限于天窗玻璃,还可以为前挡玻璃、后档玻璃或者车门玻璃等。玻璃本体26上设置上述的一种应用于车载的定位天线,基板2为玻璃本体26。采用玻璃本体26作为基板2可以进一步应用于车载的定位天线的剖面高度且易加工,生产成本较低。应用于车载的定位天线设置在车辆玻璃上同时能够实现定向辐射,天线圆极化增益和轴比宽度性能良好,实现应用于车载的定位天线隐藏于天窗玻璃上,减小其他器件的干扰。

如图17所示该实施例中,应用于车载的定位天线的天线单元1设置在玻璃本体26朝向车内的外表面上,馈电装置3包括柔性电路板21,柔性电路板21上设置有巴伦结构22,巴伦结构22的首端分别与第一馈线13和第二馈线14电联接,其末端通过同轴馈线控制装置电联接。柔性电路板21为折线形,柔性电路板21的高度小于反射腔4的高度。其中玻璃本体26为夹层玻璃,但不限于夹层玻璃,还可以为钢化玻璃等。夹层玻璃包括内层玻璃23、中间层24和外层玻璃25,其中应用于车载的定位天线的天线单元1设置在内层玻璃23朝向车内的外表面上。反射腔4为棱台形或圆台形,采用台形反射腔4可以更高效地实现定位天线的定向辐射,提高车窗外的辐射强度,同时棱台形或圆台形反射腔4与平行反射板或矩形反射腔4相比,对天线后向电磁波入射角度的作用范围更大,多径抑制效果更佳。该实施例通过将天线单元1设置在玻璃本体26上,通过折线形柔性电路板21和同轴馈线与控制装置相连接,外加载有棱台形或圆台形反射腔4,在实现低剖面的同时,又能实现应用于车载的定位天线的安装的便捷和稳定,降低汽车零件对应用于车载的定位天线的影响。如图18所示的回波损耗图,该实施例在-10dB阻抗带宽为0.6GHz~1.9GHz,包含所有的定位系统,可用于实现高精度定位,如图19所示的轴比宽度图,该实施例的3dB轴比宽度为-35°~36°,总宽度为71°,基本满足定位天线轴比宽度指标,如图20所示的该实施例的增益图,可以得出该实施例增益为3.928dB,满足移动终端定位天线技术指标要求。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种应用于车载的定位天线及车辆玻璃

- 一种应用于车辆定位的定位初始化方法及车载终端