内沟槽台面工艺触发二极管芯片的制作工艺

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及芯片制造技术领域,特别涉及一种半导体分立器件的制作工艺。

背景技术

目前市面上的触发二极管的芯片结构分为平面结构和台面结构,其中台面结构主要为外台面结构,如图3所示,目前台面工艺触发二极管存在两个问题:一是外台面结构由于芯片在切割时需要从玻璃层上进行划片,容易产生玻璃崩边和应力,边缘PN结保护容易出现损伤,后续产品容易产生漏电与可靠性风险,在客户端容易出现早期失效;另外一个问题就是触发管的开关参数,由于触发二极管主要用于脉冲点火器和负离子发生器上,对产品的开关参数要求较高,在同样规格电压基础上进一步提升触发二极管的开关参数也是各芯片厂家研究的重点方向。

发明内容

本发明的目的是提供一种内沟槽台面工艺触发二极管芯片的制作工艺,通过采用内沟槽台面结构,划片时采用从硅上进行切割,避免损伤钝化层,故而产品的可靠性进一步得到提升,另外通过扩散的浓度、深度调整,开关频率得到进一步提升。

本发明的目的是这样实现的:一种内沟槽台面工艺触发二极管芯片的制作工艺,包括以下步骤:

步骤1)在单晶硅片双面掺杂一层淡磷;

步骤2)在高温下进行双面磷再扩散,形成触发管的N区,同时表面生长一层氧化层,作为后续补磷扩散的掩蔽层;

步骤3)在双面氧化层上光刻出补磷区窗口,

步骤4)在双面补磷区窗口处进行补磷N

步骤5)在双面氧化层上光刻出补硼区窗口,

步骤6)在双面补硼区窗口处进行补硼P

步骤7)在双面氧化层上光刻深槽腐蚀窗口;

步骤8)在双面深槽腐蚀窗口处进行硅腐蚀,形成内沟槽结构;

步骤9)在内沟槽内填充一层玻璃层作为最终PN结保护钝化层;

步骤10)在正面、背面光刻出引线窗口,同时在边缘开出划片槽;

步骤11)在正、背面金属化,得到芯片。

作为本发明的进一步改进,步骤1)掺杂的方式为通过低温三氯氧磷扩散,磷预扩散的温度为:800℃~900℃。

作为本发明的进一步改进,步骤1)掺杂的方式为通过离子注入磷的方式,离子注入能量E=30~100KeV,剂量DOSE=1E14/cm

作为本发明的进一步改进,步骤2)中的磷再扩散的温度为:1220℃~1260℃,时间:10~30h,最终R

作为本发明的进一步改进,步骤4)中的补磷扩散的温度为:960℃~1050℃、R

作为本发明的进一步改进,步骤6)中的补硼扩散温度为:960℃~1050℃,R

作为本发明的进一步改进,步骤8)中的深沟槽的深度为40~60µm,形成内沟槽隔离结构。

作为本发明的进一步改进,步骤9)中的玻璃钝化温度为:450℃~720℃,作为电压的终端保护结构。

作为本发明的进一步改进,步骤11)中的钛镍银厚度1~2µm。

与现有技术相比,本发明的有益效果在于:

a)终端采用内台面结构(对应步骤7、步骤8)、玻璃钝化技术(对应步骤9),划片时采用从硅上进行切割,避免损失钝化层,故而产品的可靠性进一步得到提升;

b)通过对各区浓度、结深的调整,精确控制维持电流IH在10~60mA范围内(对应步骤1、步骤2、步骤4、步骤6)。

c)通过对各区浓度、结深的调整,产品最终的开关频率得到进一步的提升,比市面上的同款产品点火输出电压提高100~200V(对应步骤1、步骤2、步骤4、步骤6)。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

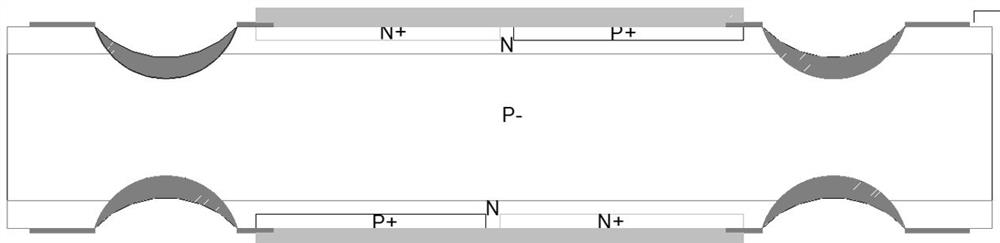

图1为本发明制得的触发二极管芯片截面图。

图2为本发明制得的触发二极管芯片正面图。

图3为现有技术中的触发二极管芯片截面图。

图4-图14为本发明制作工艺中每一步骤制作示意图。

图15-图20为本发明中各区浓度、结深与维持电流的关系用计算机器件仿真图。

图21-图26为本发明中各区浓度、结深与维持电流的关系用计算机器件仿真图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-2所示的一种内沟槽台面工艺触发二极管芯片,其制作工艺包括以下步骤:

步骤1)在单晶硅片上通过低温三氯氧磷扩散或离子注入磷的方式在双面掺杂一层淡磷,磷预扩散的温度为:800℃~900℃或离子注入能量E=30~100KeV,剂量DOSE=1E14/cm

步骤2)在高温下进行双面磷再扩散,形成触发管的N区,同时表面生长一层氧化层,作为后续补磷扩散的掩蔽层,磷再扩散的温度为:1220℃~1260℃,时间:10~30h,最终R

步骤3)在双面氧化层上光刻出补磷区窗口,见图6;

步骤4)在双面补磷区窗口处进行补磷N

步骤5)在双面氧化层上光刻出补硼区窗口,见图8;

步骤6)在双面补硼区上进行补硼P

步骤7)在双面氧化层上光刻深槽腐蚀窗口,见图10;

步骤8)在深槽腐蚀窗口处进行硅腐蚀,形成内台面结构,深沟槽的深度为40~60µm,见图11;

步骤9)在450℃~720℃温度下,在内沟槽内填充一层玻璃层作为最终PN结保护钝化层,见图12;

步骤10)在正面、背面光刻出引线窗口,同时在边缘开出划片槽,见图13;

步骤11)正、背面金属化,蒸上一层1~2µm的钛镍银,得到芯片,见图14。

本发明通过采用内台面结构,划片时采用从硅上进行切割,避免损失钝化层,故而产品的可靠性进一步得到提升,另外通过扩散的浓度、深度调整,开关频率得到进一步提升。

关于浓度和深度调整与维持电流的关系,器件仿真原理如图15-图20,具体关系如下:

1)N+浓度对维持电流无影响,见图15;

2)N+越深维持电流越小,见图16;

3)P+越浓维持电流越小,见图17;

4)P+越深维持电流越小,见图18;

5)NW越浓维持电流越大,见图19;

6)P衬底越浓维持电流越大,见图20。

关于浓度和深度调整与开关频率的关系,器件仿真原理如图21-图26,具体关系如下:

1)N+越浓,开关频率越小,见图21;

2)N+越深开关频率越小,见图22;

3)P+越浓开关频率越小,见图23;

4)P+越深开关频率越小,见图24;

5)NW越浓开关频率越小,见图25;

6)P衬底越浓开关频率越小,见图26。

与维持电流、开关频率相关的具体数据如下:

1. 步骤1中的磷预扩散的温度为:800℃~900℃或离子注入能量E=30~100KeV,剂量DOSE=1E14/cm

2. 步骤2中的磷再扩散的温度为:1220℃~1260℃,时间:10~30h,最终R

3.步骤4中的补磷温度为:960℃~1050℃、R

4. 步骤6中的补硼扩散温度为:960℃~1050℃,R

因各层浓度、深度之间的搭配对维持电流、开关频率均有影响,且互相有关联,四个因素只调整其中一种因素即可对上述参数产品影响,实验分组较多,下面只结合部分具体实施例进一步说明。

实施例1

上述步骤1中的磷预扩散的温度为:800℃或离子注入剂量DOSE=1E14/cm

实施例2

上述步骤1中的磷预扩散的温度为:850℃或离子注入剂量DOSE=3E14/cm

实施例3

上述步骤1中的磷预扩散的温度为:900℃或离子注入剂量DOSE=2E14/cm

对比例1

上述步骤1中的磷预扩散的温度为:750℃或离子注入剂量DOSE=0.8E14/cm

对比例2

上述步骤1中的磷预扩散的温度为:950℃或离子注入剂量DOSE=6E14/cm

对比例3

上述步骤1中的磷预扩散的温度为:850℃或离子注入剂量DOSE=3E14/cm

通过上述实施例不难看出,只调整步骤1,其它几个步骤不变的情况下,温度越高(浓度越浓)对应的维持电流越大,开关频率(输出电压)越小,与计算机仿真结果一致,最佳的是在中间温度。

通过对比例1不难发现,步骤1温度过低后,虽然开关频率变好,但是维持电流低于标准;通过对比例2不难发现,步骤1温度过高后,维持电流变增大,开关频率(输出电压)变小,与计算机仿真结果一致;通过实施例2与对比例3不难发现,补硼温度降低后,维持电流变大,开关频率(输出电压)变大。

同理可以通过不同的组合可以得到不同的维持电流与开关频率,最终通过选取其中最佳的一种组合,使维持电流与开关频率达到最佳,并且最佳的工艺条件不超过本专利中定义的范围。

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 内沟槽台面工艺触发二极管芯片的制作工艺

- 一种台面沟槽隔离法瞬态电压抑制二极管阵列的芯片及其生产工艺