用于超级电容器的蚕豆壳衍生活性碳材料及其制备方法和应用

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及材料领域,具体涉及用于超级电容器的活性碳材料,还涉及该碳材料的制备方法和应用。

背景技术

当前我国经济社会快速发展,对能源能需求量不断增加,而传统化石燃料的生产利用对环境不够友好,且不可再生资源的消耗将使未来面临能源紧张的问题加剧。因此,开发清洁能源,利用可再生资源循环往复为人类生产生活提供动力保障现已成为当今时代的热点。现有的研究表明,超级电容器将是今后开发高性能储能设备的一个理想选择,其具有的高能量密度、高比电容、高循环稳定性等暗示未来超级电容器的市场运用前景广大。

超级电容器(也称为电化学电容器、双电层电容器),作为一种新型的储能器件,相比于传统的电容器其具有更高的能量密度;相比于二次电池,又拥有更高的功率密度、充放电效率以及更长久的循环寿命。影响超级电容器储能性能的要素中,最关键的是电极材料,电极材料的性质直接决定了超级电容器的比电容大小。而在电极材料方面,碳基材料、金属氧化物以及导电聚合物是受到最多关注的。在各类电极材料中,金属氧化物和导电聚合物主要发生的是赝电容过程,碳质材料因其本身具有巨大的比表面积、优良的导电导热性和良好的化学稳定性,且在制备过程中其孔径分布可以调控一系列优势而受到研究者们的广泛关注。目前,根据原料来源的不同,可以将制备多孔碳的原料分为2大类:石油基材料和生物质衍生活性炭基材料。相比于化石燃料类原材料不可再生性和处理加工工艺的复杂性,生物质材料具有来源丰富,成本低,无污染等优点,不仅可以解决超级电容器长久发展的问题,同时还对环境的保护具有重大意义。

蚕豆壳,又名蚕豆皮、蚕豆衣,为豆科植物蚕豆的种皮。含β-(3-(β-D-吡喃葡糖氧基)-4-羟苯基)-L-丙氨酸、L-酪氨酸、多巴等成分。蚕豆壳作为生物质废弃物主要用作肥料和燃料。但是采用蚕豆壳生物质作为前体制备碳材料电极,并应用于超级电容器的研究鲜有报道。

发明内容

有鉴于此,本发明的目的之一在于提供一种用于超级电容器的活性碳材料;本发明的目的之二在于提供用于超级电容器的活性碳材料的制备方法;本发明的目的之三在于提供活性碳材料的应用。

为达到上述目的,本发明提供如下技术方案:

1、所述活性碳材料由蚕豆壳衍生制得,比表面积为621.468-1602.684m

所述活性碳材料由蚕豆壳粉碳化得到活性粗碳材料前驱体,再用酸去除杂质得到活性粗碳材料,接着用碱活化,最后调至pH值至中性,得到用于超级电容器的活性碳材料。

本发明中,蚕豆壳,又名蚕豆皮、蚕豆衣,为豆科植物蚕豆的种皮。蚕豆的主要成分是淀粉和蛋白质,磷脂,胆石碱,胶质以及少量的维生素B1、维生素B2、维生素C、钙、钾、镁。并且氨基酸种类较为齐全如含β-(3-(β-D-吡喃葡糖氧基)-4-羟苯基)-L-丙氨酸-L-酪氨酸、多巴等成分,丰富的膳食纤维,碳水化合物、铁、锌等微量元素。碳化和碱活化过程中蚕豆壳中的磷脂中的磷酸基团吸附在碳材料上,然后将铁、锌等微量元素吸附在磷酸基团上,可制备出掺杂特殊元素的活性碳材料,进而赋予活性碳材料更优越的性能。

优选的,所述碳化是将蚕豆壳在惰性气体保护下,在200℃下保温1h,然后继续升温至400℃下保温1h,再升温至500℃下保温2h,最后冷却。

优选的,所述酸洗是将得到的活性粗碳材料前驱体用酸溶液浸泡,然后用水充分洗涤,烘干。

本发明中酸可以是盐酸、硫酸、磷酸、醋酸;优选的,所述酸浸泡是将用质量分数为10-20%的盐酸、硫酸、磷酸或醋酸浸泡。更优选的,浸泡时间为1~2h,最优的浸泡时间为1h,。

优选的,所述碱活化是将活性粗碳材料与碱混合物,充分研磨,然后在惰性气体保护下,升温至200℃下保温1h,然后继续升温至400℃下保温1h,再升温至700℃下保温2h,最后冷却至室温,制得活性碳材料前驱体。

优选的,所述活性粗碳材料与碱的质量比为1~3:1~4;更优选的,粗碳材料与KOH以质量比1:3。

本发明中,所述碱可以为NaOH、KOH,优选为KOH。

本发明中,所述蚕豆壳粉的粒径为30-60目,更优选为60目。

本发明中,调至pH值使用酸进行中和,中和过程优选使用40-60r/min的速度搅拌,中和后静置30min。

本发明中干燥可以现有多种干燥方式,优选为在60-80℃下烘干12-18h,最优为80℃下烘干12h。

2、所述活性碳材料的制备方法,具体步骤如下:

1)取蚕豆壳洗净,烘干,粉碎,经碳化得到活性粗碳材料前驱体;

2)将步骤1)制得的活性粗碳材料前驱体用酸溶液浸泡,然后用水洗涤,干燥,得到活性粗碳材料;

3)将步骤2)得到的活性粗碳材料与碱混合,充分研磨后,在温度低于1000℃下处理,冷却后得到活性碳材料前驱体;

4)将步骤3)得到的活性碳材料前驱体进行加酸调节pH至中性,水洗,干燥,得到活性碳材料。

3、所述活性碳材料作为超级电容器电极材料的应用。

本发明的有益效果在于:本发明公开了用于超级电容器的活性碳材料。蚕豆壳的主要成分有粗纤维、粗蛋白、粗脂肪、D-甘油酸、矿物质、维生素、并且氨基酸种类较为齐全如含β-(3-(β-D-吡喃葡糖氧基)-4-羟苯基)-L-丙氨酸-L-酪氨酸、多巴等成分,丰富的膳食纤维,碳水化合物、铁、锌等微量元素。通过以蚕豆壳作为原料,控制工艺,制备出掺杂特殊元素的活性碳材料,进而赋予活性碳材料更优越的性能,并且制得的活性碳材料具有多级孔结构,其间均匀分布有大量的微孔和介孔,其比表面积分布在621.468-1602.684m

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是不言而喻的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

图1为实施例1和对比实施例1中制备的碳材料的FT-IR图。

图2为实施例1和对比实施例1中制备的碳材料的Raman图。

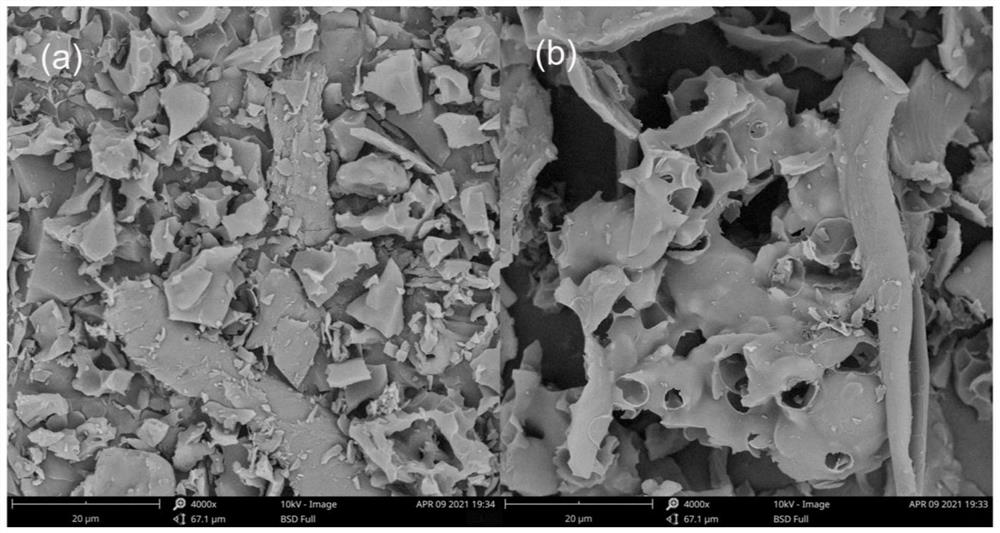

图3为实施例1和对比实施例1制备的碳材料的FESEM图(a代表对比实施例1制备的活性碳材料;b代表实施例1制备的碳材料)。

图4为实施例1及对比实施例1中制备的碳材料的XRD图。

图5为扫描速度为100mV/s的条件下,实施例1-5、对比实施例1-4中制备的活性碳材料的CV曲线图。

图6为扫描速度为2-200mV/s条件下,实施例1中制备的活性碳材料制备成电极片的CV曲线图。

图7为实施例1中制备的活性碳材料制备成电极片在恒流1A/g、2A/g、5A/g条件下的充放测试结果图。

图8为实施例1中制备的活性碳材料制备成电极片的恒流10A/g充放稳定性测试结果图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

实施例1、用于超级电容器的活性碳材料的制备

用于超级电容器的活性碳材料的制备方法,其制备过程如下:

(1)将粒径为60目的蚕豆壳粉置于管式炉中,氩气保护下,以3℃/min的速率升温至200℃下保温1h,然后继续以3℃/min的速率升温至400℃下保温1h,再以3℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得蚕豆壳衍生的粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体以质量分数为10%的盐酸溶液浸泡1h,反复抽滤洗涤,80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比1:3混合,充分研磨后,置于管式炉中,氩气保护下,以3℃/min的速率升温至200℃下保温1h,然后继续以3℃/min的速率升温至400℃下保温1h,再以3℃/min的速率升温至700℃下保温2h,最后冷却至室温,制得碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体用酸溶液调pH至中性后,静置,反复抽滤洗涤后80℃下干燥12h,制得多孔碳材料,可用于超级电容器的活性碳材料。

实施例2、用于超级电容器的活性碳材料的制备

用于超级电容器的活性碳材料的制备方法,其制备过程如下:

(1)将粒径为50目的蚕豆壳粉置于管式炉中,氦气保护下,以4℃/min的速率升温至200℃下保温1h,然后继续以4℃/min的速率升温至400℃下保温1h,再以4℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体以质量分数为15%的醋酸溶液浸泡1h,反复抽滤洗涤,80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比1:4混合,充分研磨后,置于管式炉中,氦气保护下,以4℃/min的速率升温至200℃下保温1h,然后继续以4℃/min的速率升温至400℃下保温1h,再以4℃/min的速率升温至700℃下保温2h,最后冷却至室温,制得碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体用醋酸溶液调pH至中性后,静置,反复抽滤洗涤后80℃下干燥12h,制得多孔碳材料。

实施例3

用于超级电容器的活性碳材料,其制备过程如下:

(1)将粒径为40目的蚕豆壳粉置于管式炉中,氩气保护下,以5℃/min的速率升温至200℃下保温1h,然后继续以5℃/min的速率升温至400℃下保温1h,再以5℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体以质量分数为20%的硫酸溶液浸泡1h,反复抽滤洗涤,80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比1:2混合,充分研磨后,置于管式炉中,氩气保护下,以5℃/min的速率升温至200℃下保温1h,然后继续以5℃/min的速率升温至400℃下保温1h,再以5℃/min的速率升温至700℃下保温2h,最后冷却至室温,制得碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体用硫酸溶液调pH至中性后,静置,反复抽滤洗涤后,80℃下干燥12h,制得多孔碳材料。

实施例4

用于超级电容器的活性碳材料,其制备过程如下:

(1)将粒径为30目的蚕豆壳粉置于管式炉中,氪气保护下,以2℃/min的速率升温至200℃下保温1h,然后继续以2℃/min的速率升温至400℃下保温1h,再以2℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得粗碳材料前驱体以质量分数为10%的磷酸溶液浸泡1h,反复抽滤洗涤,80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比1:1混合,充分研磨后,置于管式炉中,氩气保护下,以2℃/min的速率升温至200℃下保温1h,然后继续以2℃/min的速率升温至400℃下保温1h,再以2℃/min的速率升温至700℃下保温2h,最后冷却至室温,制得碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体用磷酸溶液调pH至中性后,静置,反复抽滤洗涤后,80℃下干燥12h,制得多孔碳材料。

实施例5

用于超级电容器的活性碳材料,其制备过程如下:

(1)将粒径为40目的蚕豆壳粉置于管式炉中,氩气保护下,以3℃/min的速率升温至200℃下保温1h,然后继续以3℃/min的速率升温至400℃下保温1h,再以3℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体以质量分数为15%盐酸溶液浸泡1h和水反复抽滤洗涤后80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比2:1混合,充分研磨后,置于管式炉中,氮气保护下,以3℃/min的速率升温至200℃下保温1h,然后继续以3℃/min的速率升温至400℃下保温1h,再以3℃/min的速率升温至700℃下保温2h,最后冷却至室温,制得碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体用酸溶液调pH至中性后,静置,反复抽滤洗涤后,80℃下干燥12h,制得多孔碳材料。

实施例6

用于超级电容器的活性碳材料,其制备过程如下:

(1)将粒径为40目的蚕豆壳粉置于管式炉中,氩气保护下,以3℃/min的速率升温至200℃下保温1h,然后继续以3℃/min的速率升温至400℃下保温1h,再以3℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体以质量分数为20%盐酸溶液浸泡1h和水反复抽滤洗涤后80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比3:1混合,充分研磨后,置于管式炉中,氮气保护下,以3℃/min的速率升温至200℃下保温1h,然后继续以3℃/min的速率升温至400℃下保温1h,再以3℃/min的速率升温至700℃下保温2h,最后冷却至室温,制得碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体用酸溶液调pH至中性后,静置,反复抽滤洗涤后,80℃下干燥12h,制得多孔碳材料。

上述实施例中,KOH可以使用NaOH替换。

对比实施例1

制备活性碳材料的方法,具体步骤如下:

(1)将粒径为80目的蚕豆壳粉置于管式炉中,氩气保护下,以3℃/min的速率升温至200℃下保温1h,然后继续以2℃/min的速率升温至400℃下保温1h,再以2℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体用酸溶液调pH至中性后,静置,反复抽滤洗涤后,80℃下干燥12h,制得粗碳材料。

对比实施例2

用于超级电容器的活性碳材料,其制备过程如下:

(1)将粒径为30目的蚕豆壳粉置于管式炉中,氖气保护下,以4℃/min的速率升温至200℃下保温1h,然后继续以4℃/min的速率升温至400℃下保温1h,再以4℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体以质量分数为15%盐酸溶液浸泡1h和水反复抽滤洗涤后80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比3:1混合,充分研磨后,置于管式炉中,氖气保护下,以4℃/min的速率升温至200℃下保温1h,然后继续以4℃/min的速率升温至400℃下保温1h,再以4℃/min的速率升温至600℃下保温2h,最后冷却至室温,制得碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体以酸溶液在搅拌条件下调pH至中性后,静置30min,反复抽滤洗涤,80℃下干燥12h,制得多孔碳材料。

对比实施例3

用于超级电容器的活性碳材料,其制备过程如下:

(1)将粒径为40目的蚕豆壳粉置于管式炉中,氩气保护下,以5℃/min的速率升温至200℃下保温1h,然后继续以5℃/min的速率升温至400℃下保温1h,再以5℃/min的速率升温至500℃下保温2h,最后冷却至室温,制得粗碳材料前驱体;

(2)将步骤(1)中制得的粗碳材料前驱体以质量分数为10%盐酸溶液浸泡1h,反复抽滤洗涤后,80℃下干燥12h,制得粗碳材料;

(3)将步骤(2)中制得的粗碳材料与KOH以质量比1:3混合,充分研磨后,置于管式炉中,氩气保护下,以5℃/min的速率升温至200℃下保温1h,然后继续以5℃/min的速率升温至400℃下保温1h,再以5℃/min的速率升温至800℃下保温2h,最后冷却至室温,制得蚕豆壳衍生的活性碳材料前驱体;

(4)将步骤(3)中制得的碳材料前驱体以酸溶液在搅拌条件下调pH至中性后,静置1h,反复抽滤洗涤,80℃下干燥12h,制得碳材料。

测试实施例1-5和对比实施例1-4制备的碳材料的比表面积、孔体积及孔径,结果见表1。

表1碳材料的比表面积、孔体积及孔径

由表1可知,由本发明中方法制备的多孔活性碳的比表面积分布在13.999-2201.300m

图1为实施例1和对比实施例1中制备的碳材料的FT-IR图;由图1可知,活化之后峰型明显发生了变化,进一步说明活化后结构发生了变化。

图2为实施例1和对比实施例1制备的碳材料的Raman图;由图2可知,活化之后I

图3为实施例1和对比实施例1制备的碳材料的FESEM图;(代表实施例1制备的碳材料;b代表对比实施例1制备的碳材料);由图3可知,实例1制备的活性碳材料中均匀分布有许多的微孔和介孔,对比实施例1制备的碳材料中微孔和介孔相对较少,并且存在一定量的大孔。

图4为实施例1和对比实施例1中制备的碳材料的X射线衍射图;由图4可知,实施例1制备的多孔活性碳为无定形结构。

本发明实施例1-6和对比实施例1-3中,KOH可以用NaOH代替,盐酸可以用硫酸、磷酸、醋酸等酸达到相同的技术效果。

实施例7

电化学性能表征

将玻璃碳电极(GCE)用50nm的氧化铝浆料抛光,然后以蒸馏水和乙醇超声清洗,室温下干燥后备用。分别将实施例1-6和对比实施例1-3中制备的碳材料修饰在上述处理后的玻璃碳电极上,制备电极片。电极片作为工作电极,与Pt片电极,氧化汞电极构成三电极体系,电化学测量是使用CHI660D电化学工作站(CHI仪器公司)基于一个三电极系统在浓度为1M的KOH测试。

(1)CV曲线测试

将实施例1-6和对比实施例1-3中制备的碳材料制备成电极片,在扫描速度为100mV/s的条件下进行电化学测试,获得CV曲线图,如图5所示。由图5可知,相对于实施例2-6及对比实施例1-3,实施例1中制备碳材料电极的CV曲线显示出近矩形形状,因此更适合作为电极材料应用于超级电容器,显示出优越的储能性能。

将实施例1中制备的多孔活性碳材料制备成电极片,分别在2-200mV/s条件下进行电化学测试,获得CV曲线图。如图6所示,由图6可知,实施例1中制备的碳材料电极的CV曲线,在扫描速度为2-200mv/s时均显示近矩形状,得益于优良的结构稳定性,更适合作为电极材料应用于超级电容器。

(2)恒流充放曲线测试

将实施例1和对比实施例1中制备的多孔活性碳材料制备成电极片,在1A/g恒流充放条件下进行测试,测得个电极片的比电容数值结果如表2所示。

表2电极片的比电容数值

由表2可知,1A/g恒流充放条件,实施例1所制备的碳材料制成电极片的比电容为1227.6334F/g,明显优于对比实施例1制备的碳材料制成电极片的比电容183.3667F/g。

将实施例1-6和对比实施例2-3制备的碳材料制成电极片,分别在1-20A/g恒流充放的条件下进行电化学测试,各个电极片的比电容数值如表3所示。

表3电极片的比电容数值

由表3可知,以本发明中制备的多孔活性碳材料制备成电极片在浓度为1M的KOH溶液中1A/g条件下的比容量分布在112.492-1227.6334F/g之间;在1-20A/g恒流充放条件,实施例1中制备的碳材料制备成电极片在各电流密度下均具有较高的比容量(如图7)。

(3)恒流1A/g充放稳定性测试

将制备的多孔活性碳材料制备成电极片进行充放电稳定性测试,测试结果如图8示。由图8知,经10000次循环后,容量仍保持82.13%以上,显示出良好的循环特性和容量保持率。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 用于超级电容器的蚕豆壳衍生活性碳材料及其制备方法和应用

- 用于超级电容器的芹菜衍生活性碳材料及其制备方法和应用